化工厂地下水有机物污染评价与模拟

2021-11-10毛伟健史会剑刘本华鲁栩春

毛伟健,史会剑,刘本华,鲁栩春

(1. 济南大学水利与环境学院,山东济南 250022; 2. 山东省生态环境规划研究院,山东济南 250101)

随着工业化的发展,我国地下水污染问题变得越来越严重,治理难度也与日俱增[1]。化工企业不正当排放引起的周边地下水污染问题相较于其他类型污染更加复杂、隐蔽、难以修复[2],因此,开展地下水水质评价工作,查明地下水污染现状,对地下水进行污染模拟和修复至关重要[3-4]。Hemamalini等[5]使用Visual Modflow软件对印度泰米尔纳德邦受污染严重区域进行了污染模拟,但并未对模型进行精度验证。

本文中以我国北方某化工厂及其周边地下潜水为研究对象,依据国家地下水污染调查相关政策法规和技术规范,在对研究区进行现场踏勘资料收集、水文地质钻探、地球物理勘探、野外试验等基础上,采集受污染的地下水水样进行检测分析评价,查清目前研究区地下水有机污染类型、范围和程度,模拟分析地下水特征有机污染物的空间分布情况,提出地下水修复和控制方案。

1 概况

2013年,山东省泰安市某化工厂发生地下水污染事故,为了保障当地饮用水安全,政府紧急启动调查治理工作并且初步解决了这一突发事件。为了查明化工企业周边地下水有机污染现状及污染程度,2018年当地政府重新启动调查工作,将该化工厂作为进一步重点调查对象之一,本研究即在此基础上进行。

调查区周边地下水含水岩组主要发育有第四系松散岩类孔隙含水岩组和基岩裂隙含水岩组。地下水水位埋深为1.1~11.0 m,平均值为4.8 m,地下水平均高程为123.0~126.7 m,动水位变化幅度一般在1.0~10.0 m不等。根据该化工厂位置以及调查范围,并考虑地下水流向基本由北向南,主要沿着该厂废水和生活污水排放沟渠布置采样井点。

2 水质评价

2.1 数据来源

2019年4月共采集72组地下水样品,分布于40个采样井点,多数地下水样品属于浅层水(水样采集深度小于30 m)。采样过程中现场测试指标有6项,分别是水位埋深、pH、溶解氧、氧化还原电位、电导率、水温;实验室检测指标主要为挥发性有机物(VOCs)和半挥发性有机物(SVOCs)。水质检测指标参照国家标准《地下水质量标准》(GB/T 14848—2017)中的Ⅲ类水水质标准。

本次调查中检出较多的污染物主要是四氯化碳、1, 2-二氯乙烷、三氯乙烯、四氯乙烯、氯仿等挥发性卤代烃。四氯化碳最大超标倍数为31 350,出现在118号井点,超标率在7项指标中最高。三氯乙烯、四氯乙烯、三氯甲烷最大超标倍数分别是87.25、96、12.32,也都出现在118号井点,因此,118号井点是有机污染最为严重的井点。本文中选取的污染物的检出率和超标率如图1所示。由图可以看出,检出率最高的是氯仿,占全部样品的94.44%; 超标率最高的是四氯化碳,占全部样品的77.78%。

图1 污染物的检出率和超标率

2.2 评价方法

2.2.1 内梅罗指数法

内梅罗指数法[6]计算公式为

(1)

式中:P为内梅罗指数;ci为第i个水质指标的实测浓度;c0i为第i个水质指标的评价标准浓度;n为水质指标的个数。

2.2.2 TOPSIS法

TOPSIS法能从整体上评价研究区地下水水质状况,可以较为全面地反映研究区地下水的污染状态[7]。将TOPSIS法应用于地下水水质评价分析的步骤如下。

1)建立水质评价的初始决策矩阵。设共有m个待评价水样,每个水样有n个检测指标,则初始决策矩阵C构造为

(2)

式中cij为各水样对应各个检测指标的实测浓度值,i=1,2,,m,j=1,2,,n。

2)初始决策矩阵标准化。为了消除各指标量纲对于计算结果的影响,需要先对初始决策矩阵C进行归一化处理,根据评价指标的性质,分为越大越优型和越小越优型,2种情况的表达式分别如下:

(3)

(4)

式中rij为标准化后的指标值。

由于本文中评价选取的特征指标均为低优指标,因此标准化时采用越小越优型。

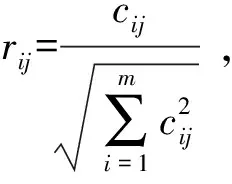

对初始决策矩阵C进行无量纲化处理,可以得到标准决策矩阵R,

(5)

3)确定各评价指标的权重。权重是某个评价指标在整体评价中的相对重要程度,本文中对权重的选择主要采用的是聚类权法,其公式为

(6)

式中:wij为第i个评价指标在第j个水质等级的权重值;sij为第i个指标对应的第j个水质等级的限值。实际应用中,水质等级的限值sij通常根据评价的目的预先选定,如本文中的sij应为地下水环境质量标准中的Ⅲ类标准限值。

运用MATLAB软件,将得到的权重值与标准决策矩阵归一化,即可得到最终的加权标准决策矩阵F=(fij)m×n,fij=rijwij,其中fij为加权后的指标值。

4)计算正、负理想解。令

5)确定各水样到正、负理想解的距离。

(7)

式中:d+、d-分别为各水样到正、负理想解的距离;fij,e、fij,b分别为正、负理想解中的指标值。

6)计算贴近度、评价水质。贴近度是各个水样到正理想解的相对距离,其公式为

(8)

式中O为贴近度。O值越大,代表水样与正理想解的距离越近,其水质评价结果越好;O值越小,代表水样与正理想解的距离越远,其水质评价结果越差[8]。

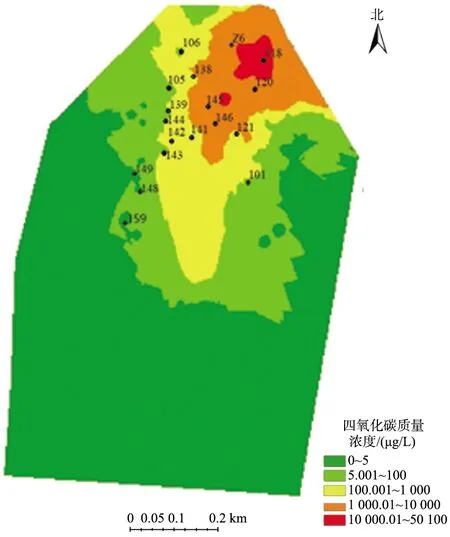

各水样到正、负理想解的距离及其贴近度O,以及利用内梅罗指数法计算出的各水样的P值如表1所示。

2.3 结果讨论

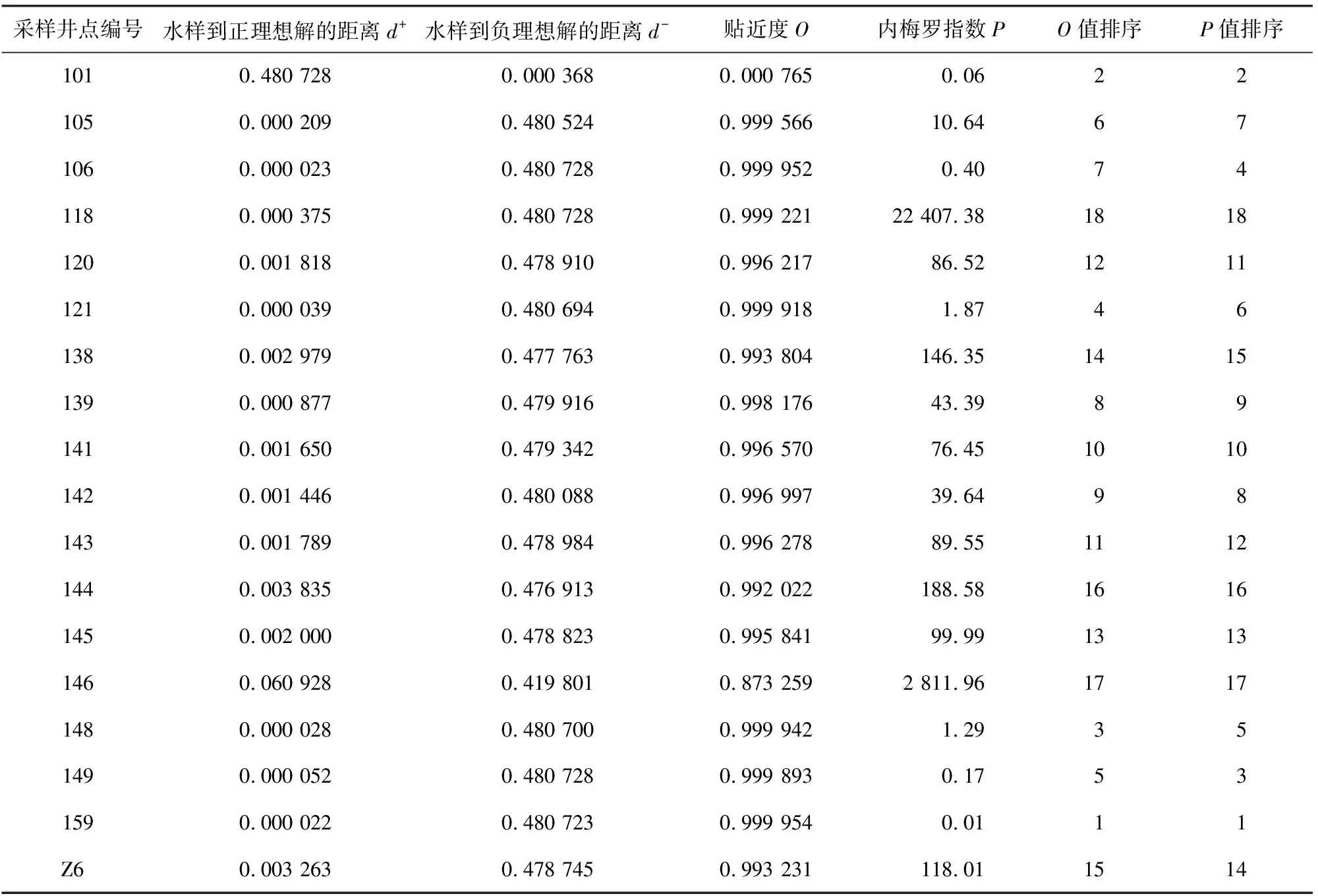

在本次评价的18个水样中,118号井点水样内梅罗污染指数P值最大,为22 407.38,是严重污染水质等级系数的4 481.47倍,远超严重污染标准。159号井点水样内梅罗污染指数P值最小,仅为0.01。TOPSIS法与内梅罗指数法计算出的水质结果基本相同,159号井点水样最接近正理想解,118号井点水样与负理想解最为接近,与实际情况相符。

受地下水流场影响,四氯化碳污染主要区域位于该化工厂厂房下游沙厂至王士店水库的带状区域,自污染发生以来,污染高值区受污染地下水迁移距离较近,存在逐步向下游水库迁移的趋势。

3 地下水污染模拟

本文中地下水污染模拟主要以水质评价的资料作为依据,并结合厂区水文地质条件以及污染物在地下水中的空间分布情况,以整个调查区污染最严重的特征因子四氯化碳为例。

3.1 污染物总量计算

通过ArcGIS平台进行各污染物浓度和含水层厚度插值,栅格化尺寸为3.05×3.05(长度×宽度),重点勘探区中共设66 127个栅格。栅格化后进行运算,即地下水中污染物总量等于所有栅格污染物总量之和,栅格污染物总量为物质浓度、含水层厚度、面积以及给水度(给水度均取0.25)的乘积。

四氯化碳指标检出限(质量浓度,以下同)为0.5 μg/L,Ⅲ类水水质标准限(质量浓度,以下同)为2 μg/L,其污染羽超标面积为212 158 m2,超标20倍面积为92 137 m2,超标50倍面积为70 735 m2,超标1 000倍面积为21 331 m2。经计算,重点勘探区地下水中四氯化碳的质量共计432.6 kg,其浓度栅格分布如图2所示。

表1 TOPSIS法和内梅罗指数法水质评价结果

图2 重点勘探区地下水中的四氯化碳浓度栅格分布

3.2 污染模拟

从三维空间角度分析,四氯化碳检出范围地下水总体积约为256 668.85 m3,其中,检出未超标地下水体积约为23 917.75 m3,超标范围为0~20倍的地下水体积为136 871.3 m3,超标范围为>20~50倍的地下水体积约为11 212.85 m3,超标范围为>50~1 000倍的地下水体积约为23 851.25 m3,超标倍数为1 000倍以上的地下水体积约为30 929.95 m3。四氯化碳污染羽空间分布与空间切片分布如图3所示。从图中可以看出,污染物四氯化碳的污染范围大致是以渗漏点为偏圆心,以地下水主水流方向为长轴的一个类椭圆形区域,渗漏中心点污染最为严重。

3.3 反演拟合

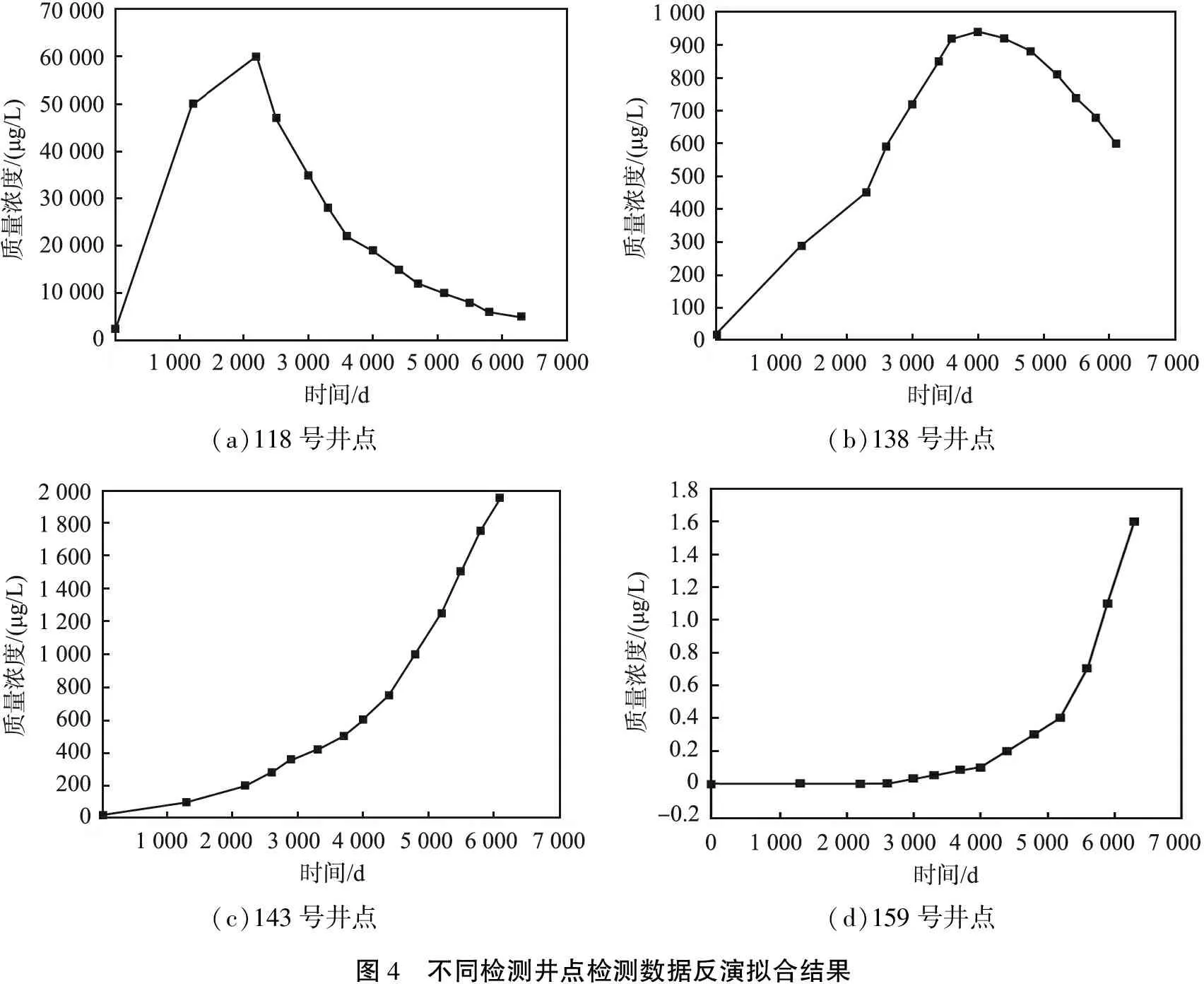

为了验证本文中地下水污染模拟的准确性,在初始条件下对四氯化碳的污染过程进行反演。

污染形式为原化工厂生产区域跑冒滴漏污水经包气带过滤后进入地下水,其四氯化碳质量浓度为100 000 μg/L(反演值);污水连续排放时间为35 d(2013年4月29日— 6月4日),每天的污水排放量定义为0.3 m3(反演值);第35天至45天(2013年6月5日—6月15日)污水停止排放,但污染物仍然通过受污染的包气带缓慢释放,排放质量浓度为90 000 μg/L(反演值);综合考虑整个模拟期的污染过程、抽水过程及2016年11月和2019年4月的采样检测结果,将该模型的模拟期分为4个应力期。

反演拟合情况如图4所示。由图可以看出:运移2 200 d后(即至2019年4月)的模拟计算浓度与检测井点(118、138、143、159号)实测浓度拟合情况较好,误差在可接受的范围内,特别是138、159号井点模拟误差非常小,说明模型的模拟结果与研究区的实际情况吻合度较高。

(a)118号井点(b)138号井点(c)143号井点(d)159号井点图4 不同检测井点检测数据反演拟合结果

4 地下水修复方案

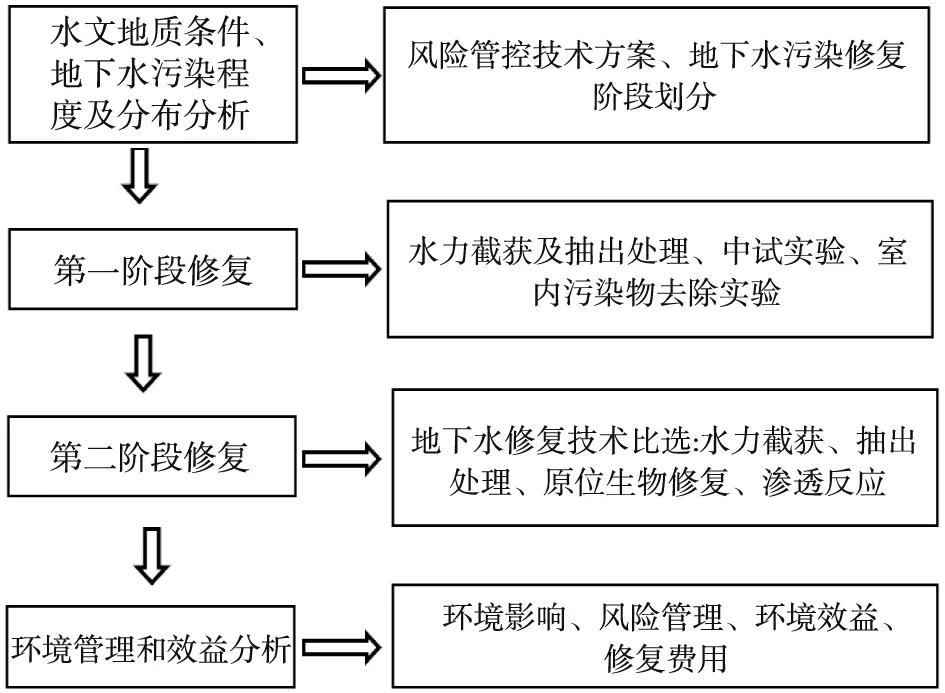

四氯化碳、1, 2-二氯乙烷、三氯乙烯和四氯乙烯等属于优先控制的“三致”(致癌、致畸形、致突变)挥发性有机物,已经对附近居民饮用水安全造成了严重威胁,因此在详细查明污染区水文地质条件、地下水污染状况、地下水污染模拟的基础上,提出地下水修复工程技术路线,如图5所示。

1)进行水力截获。根据风险防控的思路,为了保护地表水体,通过提升王士店水库水位,形成地表水补给地下水的水力路径,进而防止污染物向地表水迁移。

图5 地下水修复工程技术路线图

2)抽出处理工程。对地下水中四氯化碳污染物质量浓度大于1 000 μg/L的区域,设置抽水井,进行持续性或间断性抽水,保持高浓度的污染地下水区域形成局部降落漏斗,限制其向周边及下游的扩散,并将抽取的污染水体经管道进入城市污水处理厂进行处理。

3)开展室内污染物浓度去除试验。开展室内氧化-还原[9]、吸附、生物降解等多种技术修复试验,为中试及后期的原位修复工程提供数据支持,选择合适的药剂。

4)进行中试试验。在地下水污染区内,选择高、中、低不同区域,每个区域设置1眼中试试验井点,针对后期原位修复技术中所应用的修复工艺和试剂去除污染物的效果进行试验,为原位修复工程的实施提供数据支持。

5)进行原位修复治理[10]。原位修复治理采用原位生物修复的方式,通过构建药剂注入带,采取阶段性注药的方式,借助地下水的流动和注药过程,使药剂流经污染区域,刺激生物作用,实现氯代烃的降解。

6)构建可渗透反应墙(PRB)[11-12]。为了充分保护下游,防止修复过程中或遗漏的污染物向下迁移,在下游边界处构建可渗透反应墙,使得流经反应墙的地下水满足水质要求。

当上述工作阶段完成后,地下水中污染物浓度达到稳定,在保证水力阻截和PRB正常工作的基础上进行全区域的长期监测,并根据浓度分布制定分区域的制度控制及相应的风险管理措施。

5 结论

1)本文中使用内梅罗指数法和TOPSIS法相互补充共同评价水质,更加全面合理。通过评价可知,某化工厂周边地下水中以四氯化碳为代表的有机物污染十分严重,已经对附近居民生产生活以及饮用水安全造成了严重威胁,因此本文中提出了地下水污染修复方案,以保障当地用水安全。

2)对现状污染情景下四氯化碳污染羽的扩散范围进行模拟,结果表明:污染范围是以渗漏点为偏圆心,以主水流方向为长轴的一个类椭圆形污染区,渗漏中心点污染物浓度最大,往外浓度不断减小。随着时间的推移,污染物四氯化碳继续沿水流方向由东北向西南方向运移,并对含水层造成一定程度的污染。

3)在已建立的地下水污染模拟的基础上,利用原始数据对研究区四氯化碳的污染过程进行了拟合验证,验证结果与模拟的情况基本一致,说明模拟结果的可靠性较高。