旋锻钨合金的残余应力及动态力学性能

2021-11-10林泽华康俊周永贵周承商闫文敏

林泽华,康俊,周永贵,周承商,闫文敏

旋锻钨合金的残余应力及动态力学性能

林泽华1,康俊2,周永贵2,周承商1,闫文敏3

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 深圳市注成科技股份有限公司,深圳 518100;3. 中国兵器工业第208研究所瞬态冲击技术重点实验室,北京 102202)

以W、Ni、Fe粉末为原料,采用冷等静压成形和真空烧结工艺制备成分为95W-3.5Ni-1.5Fe的钨合金,然后进行变形量分别为15%、30%和40%的旋锻变形,利用扫描电镜观察、电子背散射衍射分析、X射线衍射分析、霍普金森压杆(SHPB)及实弹靶试等手段分析和测试合金的微观组织、动态力学性能和应力分布。结果表明:钨合金经旋锻变形后,钨颗粒被拉长,从球状变为橄榄状。经过40%变形量的旋锻加工,钨合金的静态抗拉强度与硬度(HRC)分别从983 MPa与28.9提升至1 434 MPa与46.1,伸长率从11.9%下降至4.6%。合金内部存在残余压应力,主要分布在钨颗粒与颗粒之间,以及Ni-Fe黏结相中。旋锻钨合金在应变速率约为1.2×103s-1下冲击时具有较高的应变率,为4.9%,且在侵彻钢靶时表现出“自锐”性。

W-Ni-Fe 合金;旋锻变形;动态力学性能;绝热剪切;微观组织;残余应力

高密度钨合金具有优异的力学性能,作为穿甲弹弹芯材料得到广泛研究[1-4]。在实际应用中,弹体材料在侵彻过程中存在高应变率与绝热剪切,表现出与准静态变形不同的效应[5-6],尽管传统钨合金具有相对优异的强度与塑韧性,但其高应变速率敏感性使其容易在侵彻过程中形成“蘑菇状”头部,从而降低穿透效果[7-8]。为了提升钨合金弹的侵彻效果,需提高钨合金的绝热剪切带(adiabatic shear bands,ASB)敏感性,获得“自锐”行为[9-10]。提高钨合金的绝热敏感性、降低应变硬化率和应变速率敏感性都有利于ASB的形成[11-12]。对传统钨合金材料进行旋锻变形可使其细晶结构各向异性,合金组织呈现纤维化趋势,合金强度大幅度提高,但也会牺牲部分塑性[13-15]。旋锻变形也影响钨合金的动态性能,变形后组织纤维化使高熔点钨相在动态冲击过程中易出现流动软化,形成ASB[16]。LI等[17]的研究表明,与常规钨合金相比,变形量为60%的锻造变形钨合金表现出明显的各向异性,沿锻造方向更容易出现ASB。ZHOU等[10]对比未变形、热挤压(hot-hydrostatic extrusion, HE)变形与HE+热扭转(hot torsion, HT)复合变形的钨合金,发现未经变形处理的合金与单一HE变形的合金均出现“蘑菇状”头部,而HE+HT复合变形合金则具有“自锐”效应,弹头的头部保持尖锐,HE变形可提升弹头芯部的强度与刚度,从而增加侵彻效果。然而,对变形处理合金中ASB的形成机理仍缺乏研究。本文利用钨(W)、镍(Ni)、铁(Fe)粉末为原料,采用冷等静压成形和真空烧结工艺制备95W-3.5Ni-1.5Fe合金,然后进行旋锻变形处理,研究旋锻变形对合金微观组织与动态力学性能的影响,并分析不同变形量合金的宏观残余应力分布,从残余应力的角度分析变形处理对钨合金ASB形成机理的影响,为材料的动态失效机理和侵彻理论分析及弹体设计提供理论依据。

1 实验

1.1 合金制备

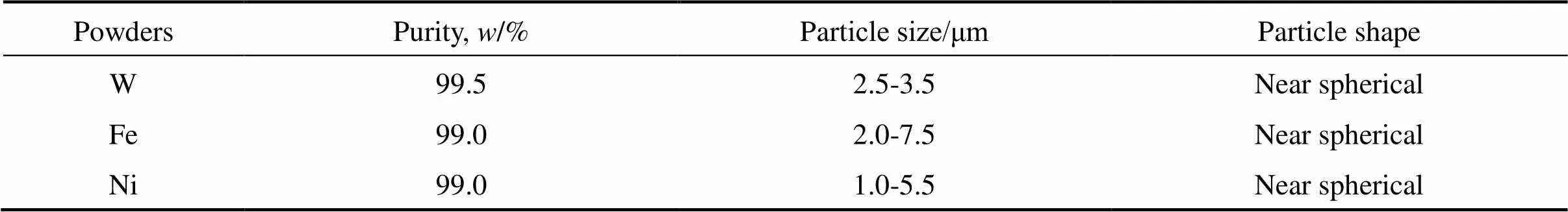

所用原料为纳米W粉、羰基Ni粉和羰基Fe粉,均为市场采购。原料粉末的基本参数列于表1。

表1 原料粉末的基本参数

钨合金的名义成分(质量分数)为95W-3.5Ni- 1.5Fe,简称95W合金。首先称取原料粉末,用滚筒球磨机混合球磨 14 h,球料质量比为 2:1,球磨转速为61 r/min。球磨后的混合粉末在130 MPa 压力下冷等静压,得到直径约 13 mm、长度为62 mm 的圆柱形压坯。压坯在氨分解气氛的二带钼丝烧结炉(一带温度设为 900 ℃,二带为烧结温度)中烧结,烧结温度为 1 490 ℃,保温时间为 30 min。然后在真空烧结炉中1 250 ℃真空保温 4 h。对真空热处理后的钨合金圆棒进行旋转锻造,通过径向锻造使合金圆棒在单一轴向上被拉长,旋锻变形量分别为15%、30%和40%。将变形前的95W合金和变形量为15%、30%和40%的旋锻变形合金分别标记为95W-0、95W-15%、95W-30%和95W-40%。

1.2 组织与性能表征

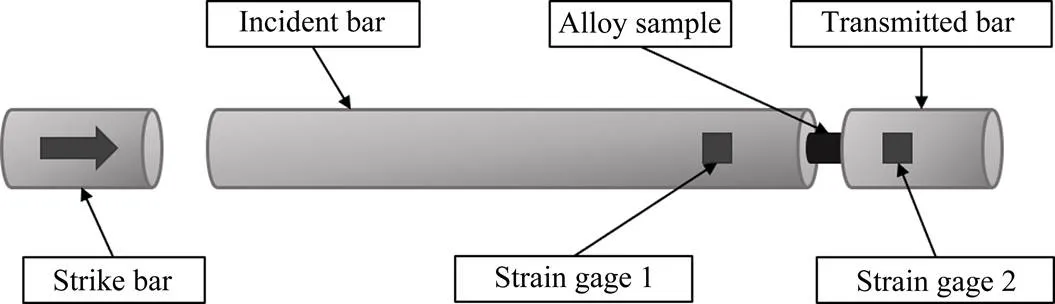

采用阿基米德排水法测定钨合金的密度。由于经过变形处理后钨晶粒具有各向异性,因此对合金样品分别在平行于旋锻拉长方向的轴向面(即纵截面)和垂直于拉长方向的径向面(即横截面)取样,用JSM 6360LV型(日本)扫描电镜(SEM)观察合金的显微组织与形貌,并进行电子背散射衍射分析(electron back- scatter diffraction, EBSD)。用 HR-150A 型洛氏硬度计测定合金硬度(HRC),载荷为1 471 N,每个样品测 6 个数据,计算平均值与误差。对各合金沿轴向取样,按GB/T 7964—2020标准加工成颈径0=(5±0.01) mm,标距原长0=(25±0.01) mm 的拉伸试样,用 LD26.205 型万能实验机进行室温拉伸试验,测定合金的抗拉强度和伸长率。相同变形量的合金取3个试样进行测试,计算平均值。将合金加工成直径8 mm、长度10 mm 的圆柱形试样,在分离式霍普金森压杆(split Hopkinson pressure bar, SHPB)装置上进行动态压缩试验,研究合金的真实应力-应变关系。试验装置如图1所示,试验时在试样两端分别垫高强钢垫块,应变速率约为~103s-1。在实弹靶试实验中,靶材为20 mm/90°均质钢板,与地面垂直放置,按照WJ523—1966标准安装钢靶,实弹着靶速度约为800 m/s。

图1 分离式霍普金森压杆装置示意图

2 结果与讨论

2.1 显微组织与静态力学性能

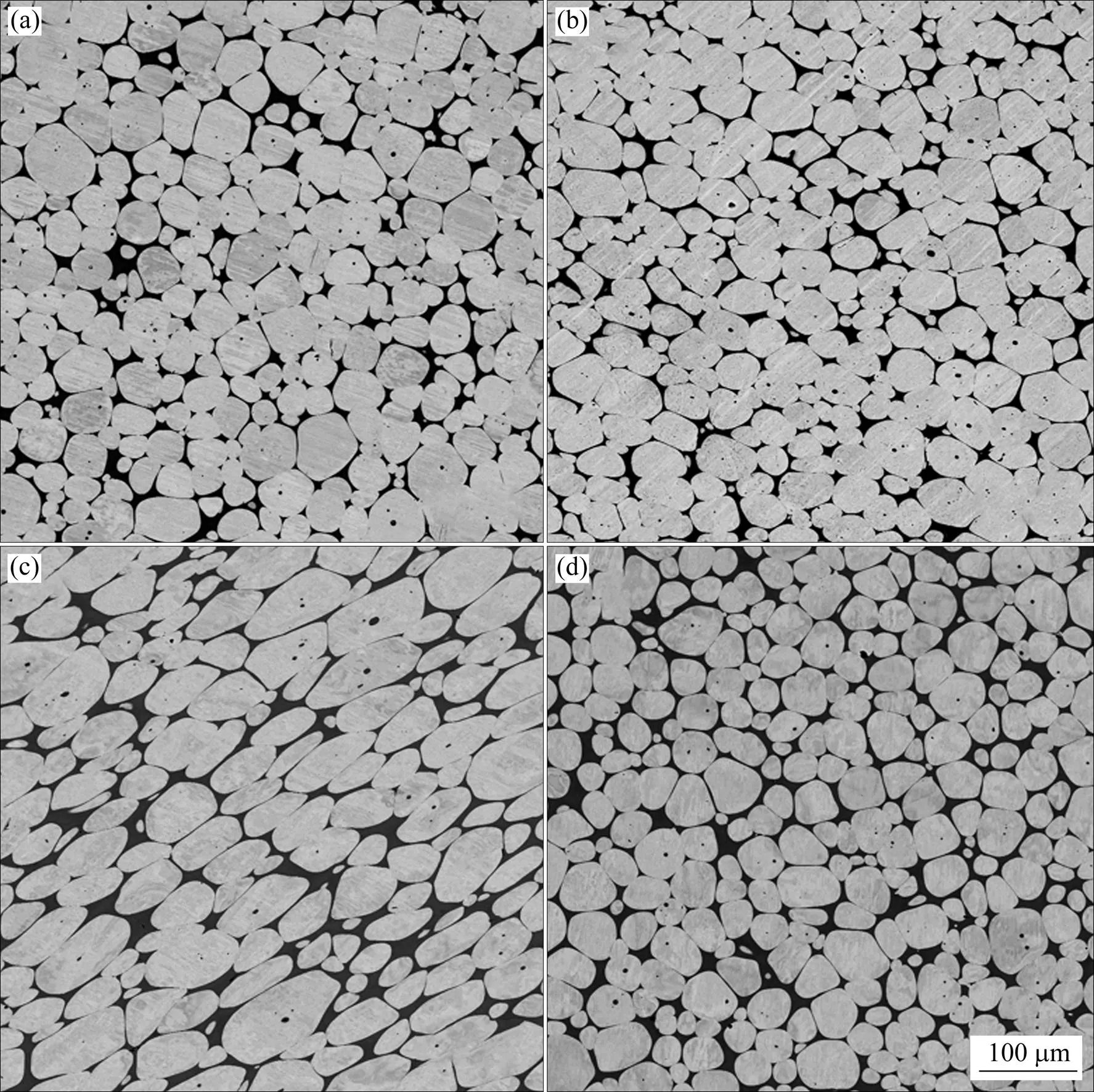

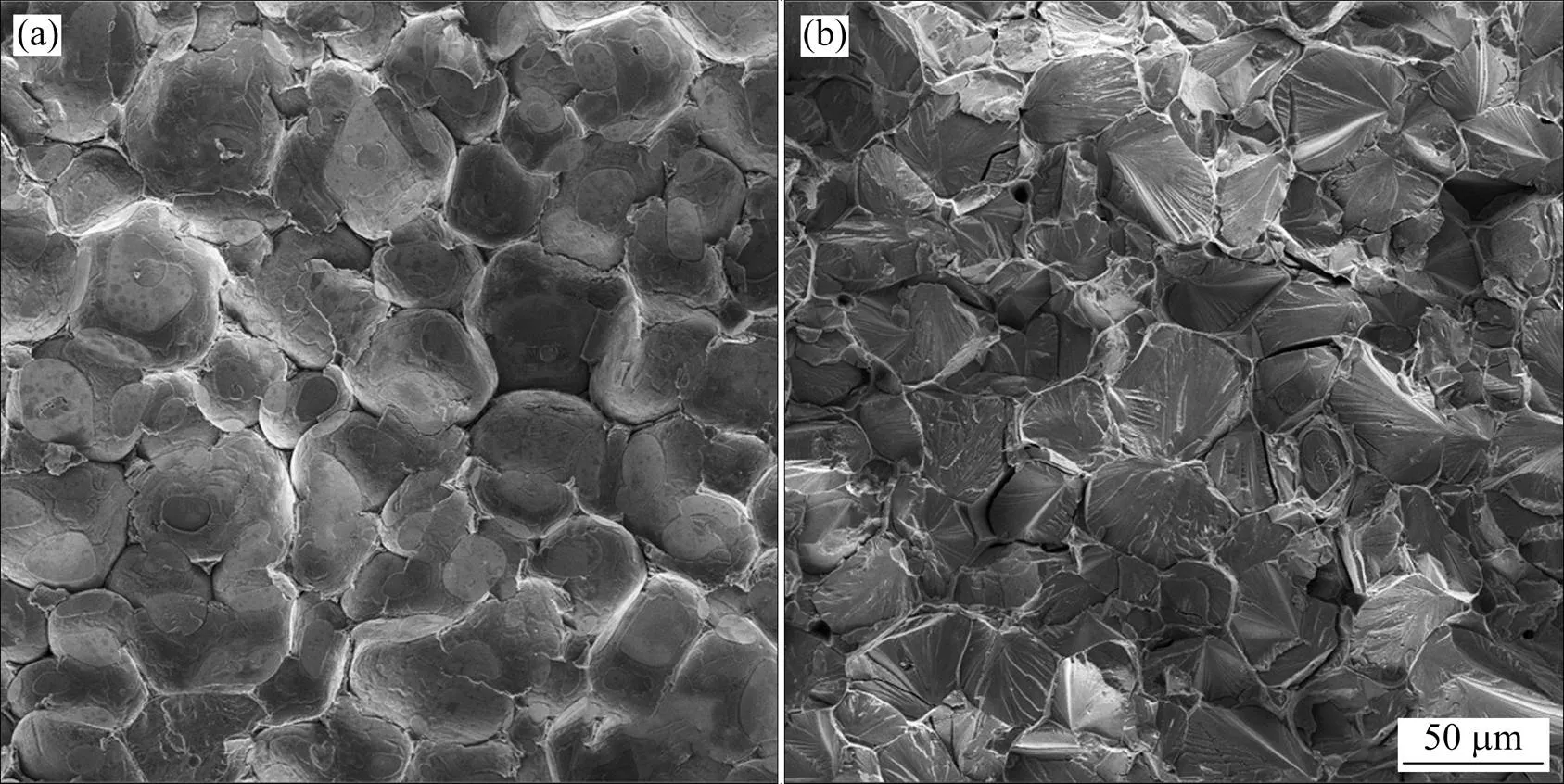

图2所示为旋锻变形前的钨合金(95W-0合金)与变形处理后的钨合金圆柱体样品的轴向截面(即纵截面)与径向截面(即横截面)的SEM形貌。实验测得95W-0合金的相对密度为99.01%。由于在1 490 ℃液相烧结,该钨合金中熔点较高的钨颗粒经历溶解-再析出过程,所以钨颗粒呈球状,Ni-Fe黏结相均匀包裹在钨颗粒周围(见图2(a))。从图2(b)和(c)看出,95W-0合金经过旋锻变形后,轴向面上的钨晶粒沿轴向出现不同程度的拉伸,其中变形量为15%的钨合金(95W-15%)的钨颗粒从近球状变为沿变形方向的椭球状,变形量为40%的钨合金(95W-40%)中钨晶粒沿轴向进一步被拉长,长径比增大,多数颗粒呈橄榄状,但从图2(d)看出该合金径向截面上的钨颗粒尺寸稍微变小,呈球状。综上所述,旋锻变形是单一方向的沿轴向变形,随变形量增大,轴向面上的钨颗粒形状从椭球状变为橄榄状,径向面上颗粒尺寸有所减小,但仍保持球形。

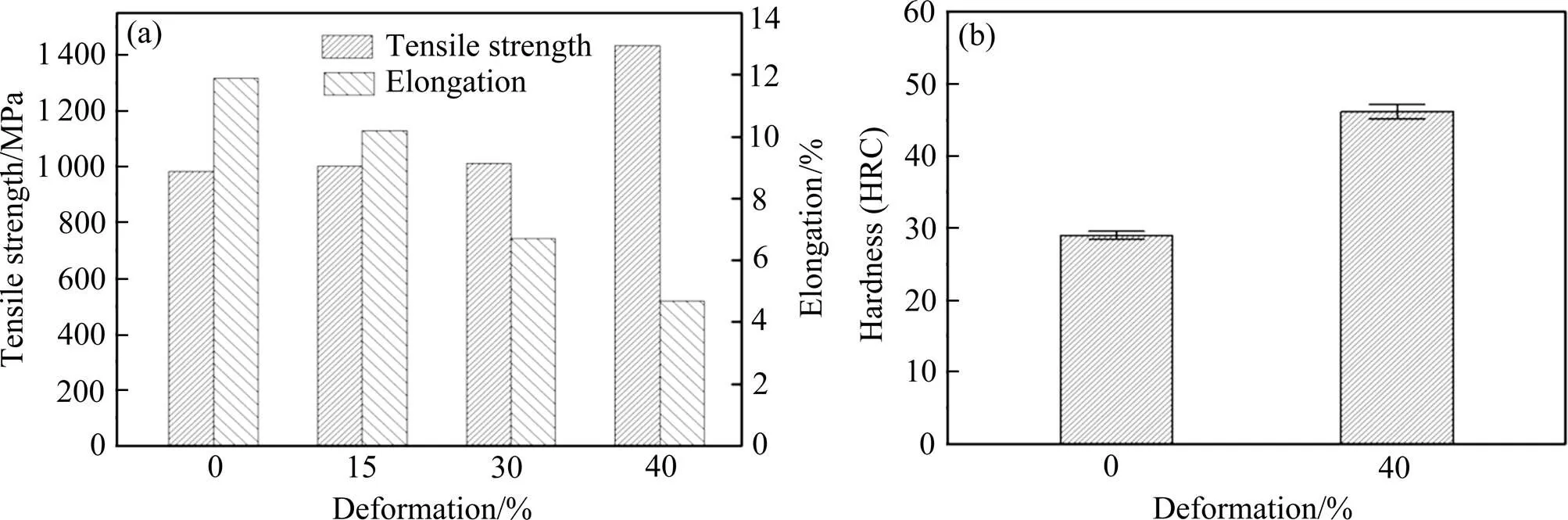

图3所示为95W合金的硬度和拉伸性能,图4所示为95W-0和95W-40%的拉伸断口形貌。从图3可见,旋锻前合金的抗拉强度和伸长率分别为983.3 MPa和12%。经过40%变形量的旋锻变形后,合金抗拉强度显著提高至1 434 MPa;伸长率随变形量增加而下降,95W-40%的伸长率为4.6%。旋锻变形后合金抗拉强度提高,这主要是因为钨颗粒被拉长为纤维状所产生的强化效应;同时黏结相被挤压成条带状均匀包裹钨颗粒,使钨颗粒从黏结相上脱落变得困难,合金抗拉强度提高。此外,从图4可见在材料断裂过程中,未变形合金的钨颗粒主要为沿晶断裂,高变形量的合金(95W-40%)中钨颗粒发生解理断裂并且黏结相被撕裂,因而95W-40%合金具有更高的抗拉强度[18]。而随变形量增加,钨晶粒变得更细长,同时四周包裹的黏结相变薄,导致合金伸长率下降。此外,与95W-0合金相比较,95W-40%合金具有较高的硬度,HRC平均值达到46.1。

图2 95W合金旋锻变形前与变形后的SEM形貌

(a) 95W-0 (without deformation); (b) 95W-15% (deformation is 15%), axial surface; (c), (d) 95W-40% (deformation is 40%), axial surface and radial surface respectively

图3 不同变形量的95W合金拉伸性能和硬度

(a) Tensile strength and elongation; (b) Hardness

图4 95W合金的拉伸断口SEM形貌

2.2 残余应力

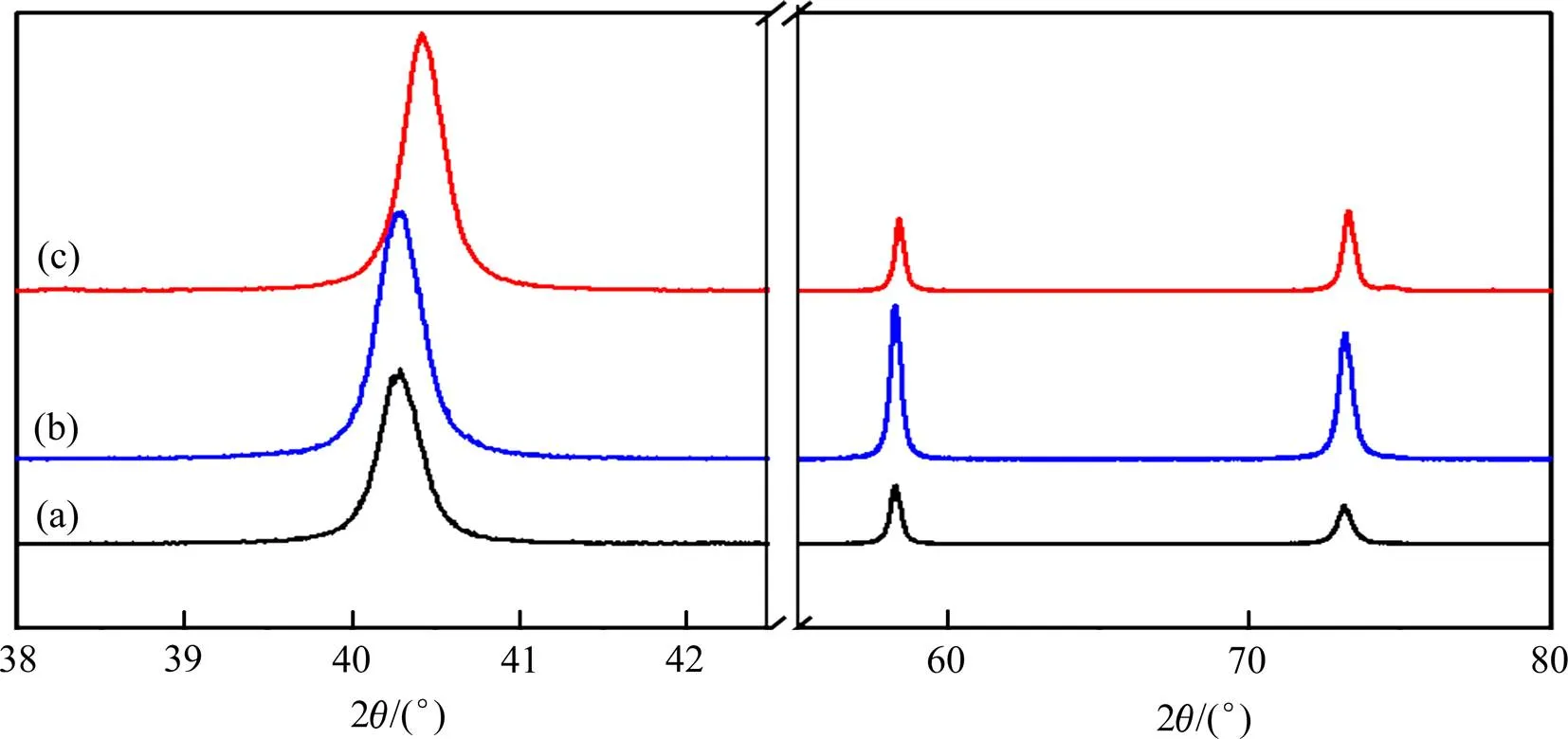

采用X射线衍射(XRD)技术研究95W合金的残余应力。残余应力变化在XRD谱上表现为W峰位的变化,当存在压应力时,晶面间距变小,因此W衍射峰向高角度偏移;反之,当存在拉应力时,晶面间距变大,W衍射峰位向低角度位移。图5所示为95W-0和95W-40%的XRD谱。由图可见,经过旋锻变形后,轴向截面的(110)、(200)、和(211)晶面衍射峰分别向高角度偏移0.25°、0.38°和0.35°,说明经过旋锻变形,W晶粒被拉长后,W晶面间距变小,存在压应力。而变形合金径向截面的W衍射峰位没有发生明显偏移,表明在径向面上不存在明显的残余应力。

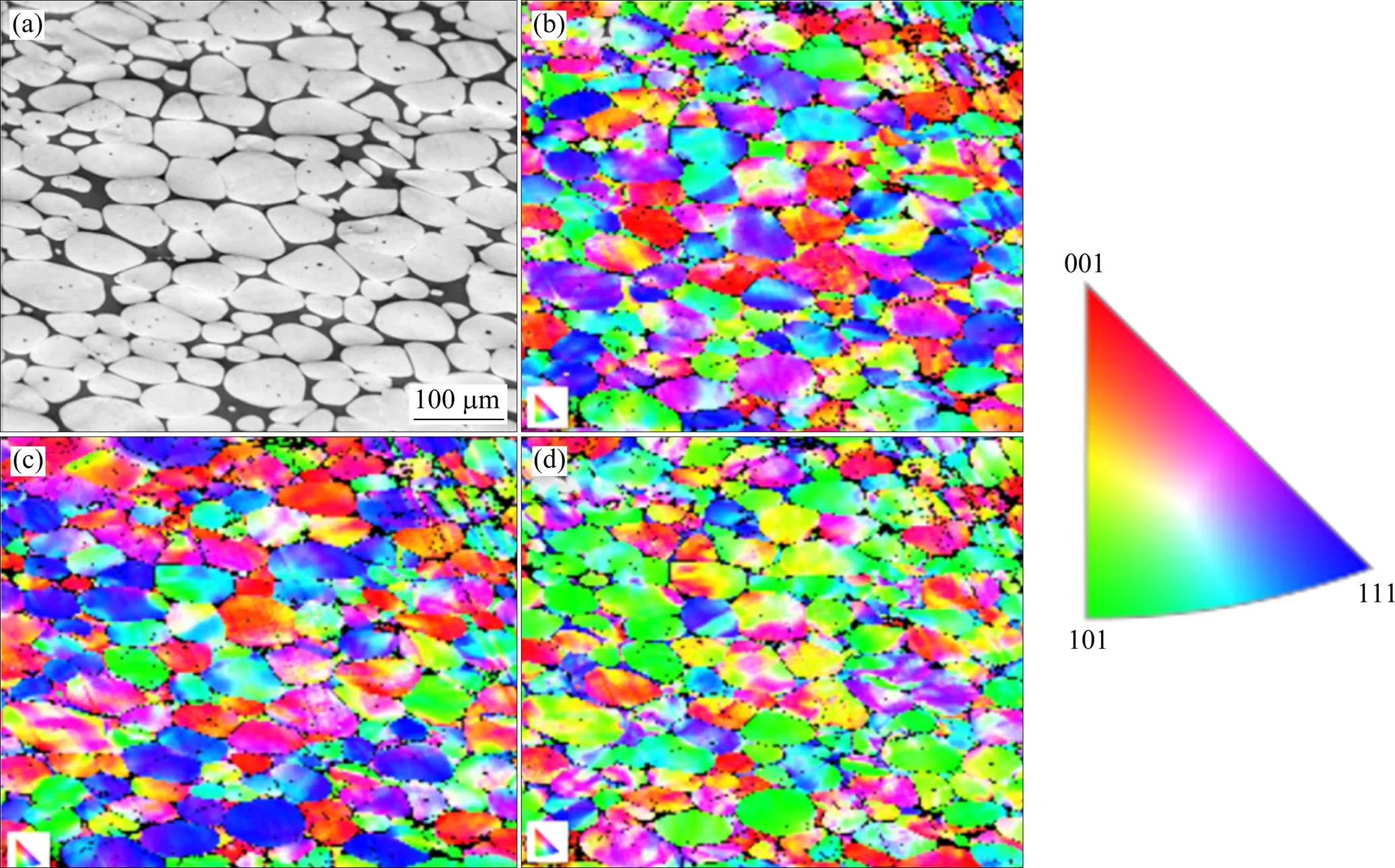

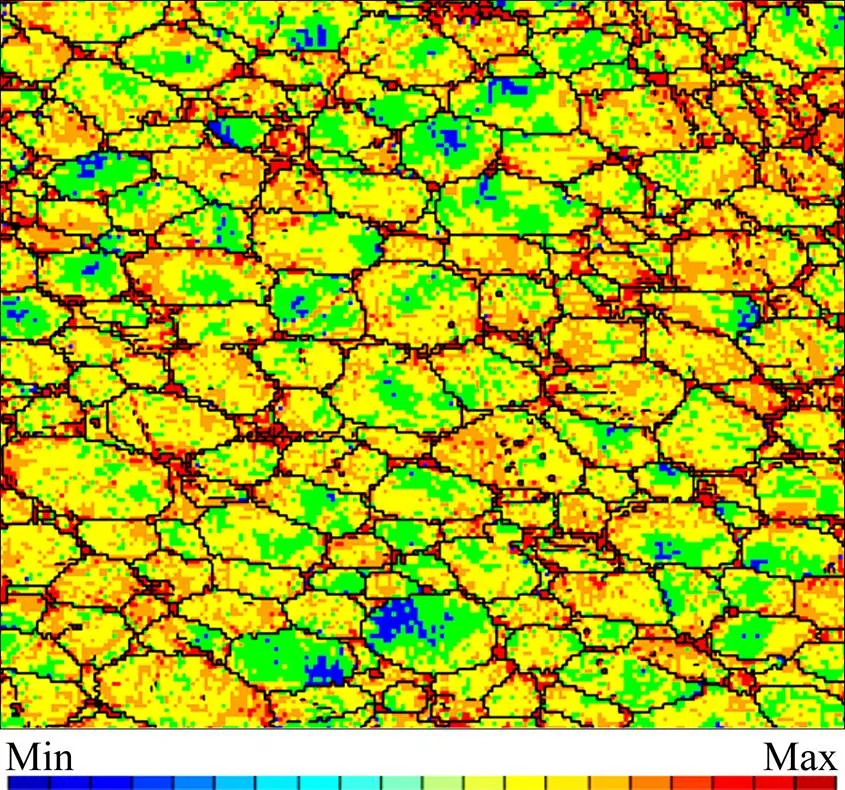

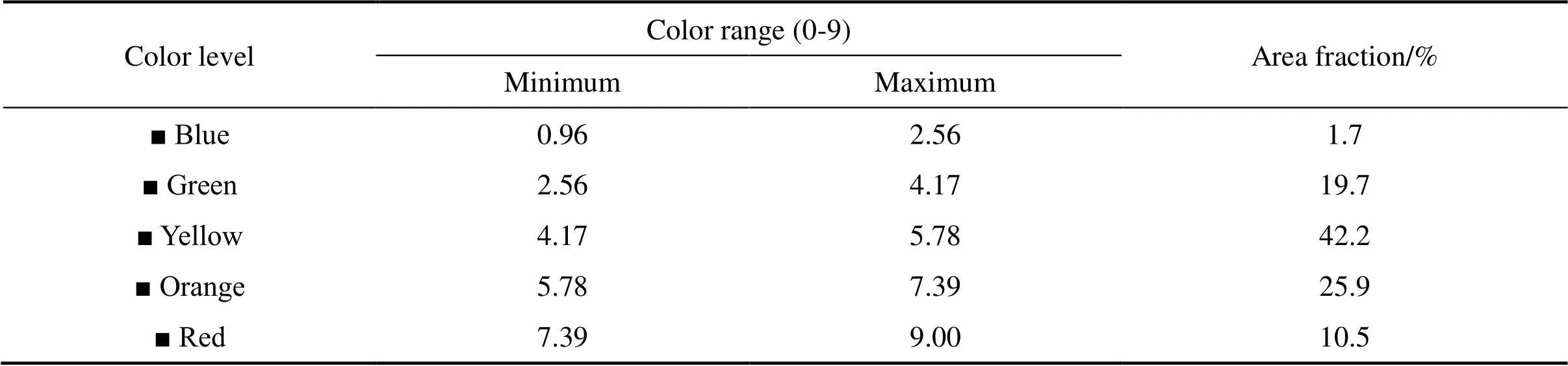

图6所示为95W-40%合金的SEM照片和、、三个方向的EBSD图。从图中看出,多数W晶粒内部存在明显的取向差异,呈现不同的颜色。统计相邻晶粒取向差异的差值,得到如图7所示的局部取向差(kernel average misorientation,KAM),并得到表2所列合金的轴向截面残余应力,直观地反映合金表面晶粒的残余应力分布情况。结合表2和图7可知,代表中等程度残余应力的黄色区块所占比例最大,面积分数为42.2%,普遍分布在各晶粒当中。其次为代表较高残余应力的橙色区块,面积分数为25.9%,普遍分布在晶粒与黏结相连接处的外围,而晶粒内部则多为代表较小残余应力的绿色区块,表明旋锻变形使钨合金晶粒拉长,W晶粒-黏结相界面处受到的应力比W晶粒内部更大。红色区块(面积分数为10.5%)代表存在很高的残余应力,集中存在于多个晶粒相交处的黏结相中,是由于晶粒被拉长后,晶粒间的黏结相被挤压,造成较高的残余挤压应力集中。该结果与XRD分析结果一致。经过变形后,集中在钨颗粒与颗粒交界处的Ni-Fe黏结相中的残余应力可分担钨相的残余应力。因此,变形钨合金的残余应力可能有利于提高合金的“自锐”效果。

图5 95W合金的XRD谱

(a) 95W-0; (b) Radical surface of 95W-40%; (c) Axial surface of 95W-40%

图6 95W-40%合金轴向截面的SEM照片和EBSD图

(a) SEM morphology; (b), (c), (d) EBSD images ofaxle,axle andaxle, respectively

图7 95W-40%的轴向截面残余应力分布

表2 95W-40%合金轴向截面的残余应力

2.3 动态力学性能

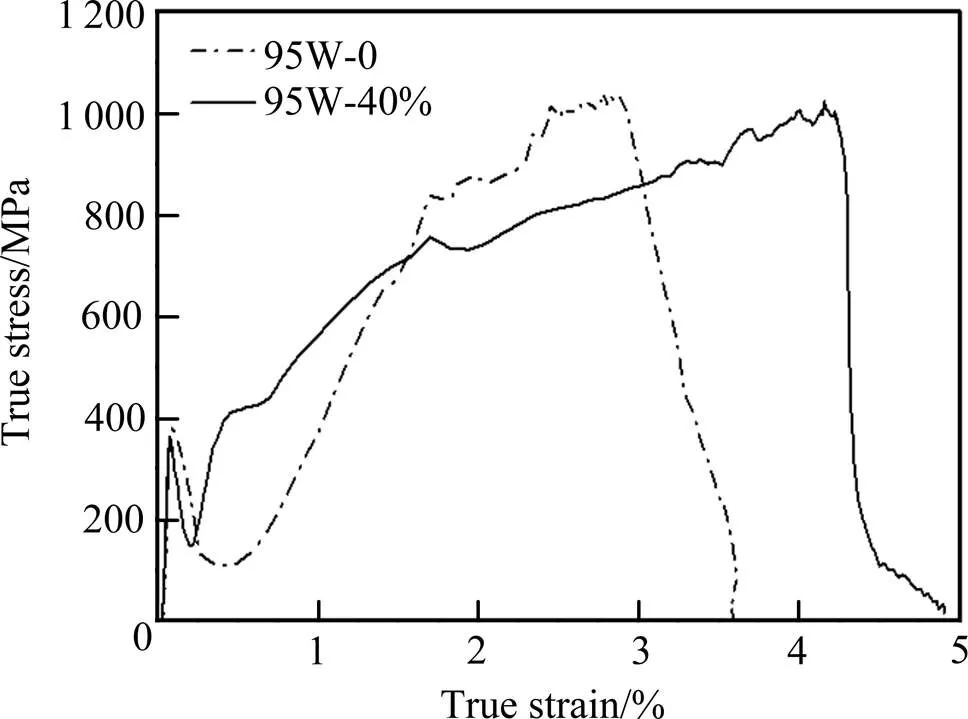

图8所示为95W-0与95W-40%合金在高应变率(~1.2×103s-1)下的动态压缩真应力-真应变曲线,在进行SHPB冲击后,这两种合金均未出现宏观失效。从图8看出,合金在0.1%应变附近产生第一次屈服,归结为晶体中位错发生移动并达到一个稳定状态,其对应的流变应力约为370 MPa。在发生动态屈服后,流变应力随应变增大而持续上升,因为经过屈服滑移后,合金抵抗压缩变形的能力提高,发生应变需增加应力,表现出一定程度的应变硬化效应,95W-0与95W-40%的应力最大值均约为1 050 MPa,在最大应力所对应的应变分别为2.88%和4.22%。在动态冲击发生时,95W-40%的真实应变明显大于95W-0,这与静态拉伸的结果相反,可能是由于在相同的冲击绝热环境下,95W-40%合金的橄榄状钨颗粒较容易发生位移,表现为合金的流动软化程度更大,有利于ASB的形成。

图8 95W-0与95W-40%的动态压缩真应力-应变曲线

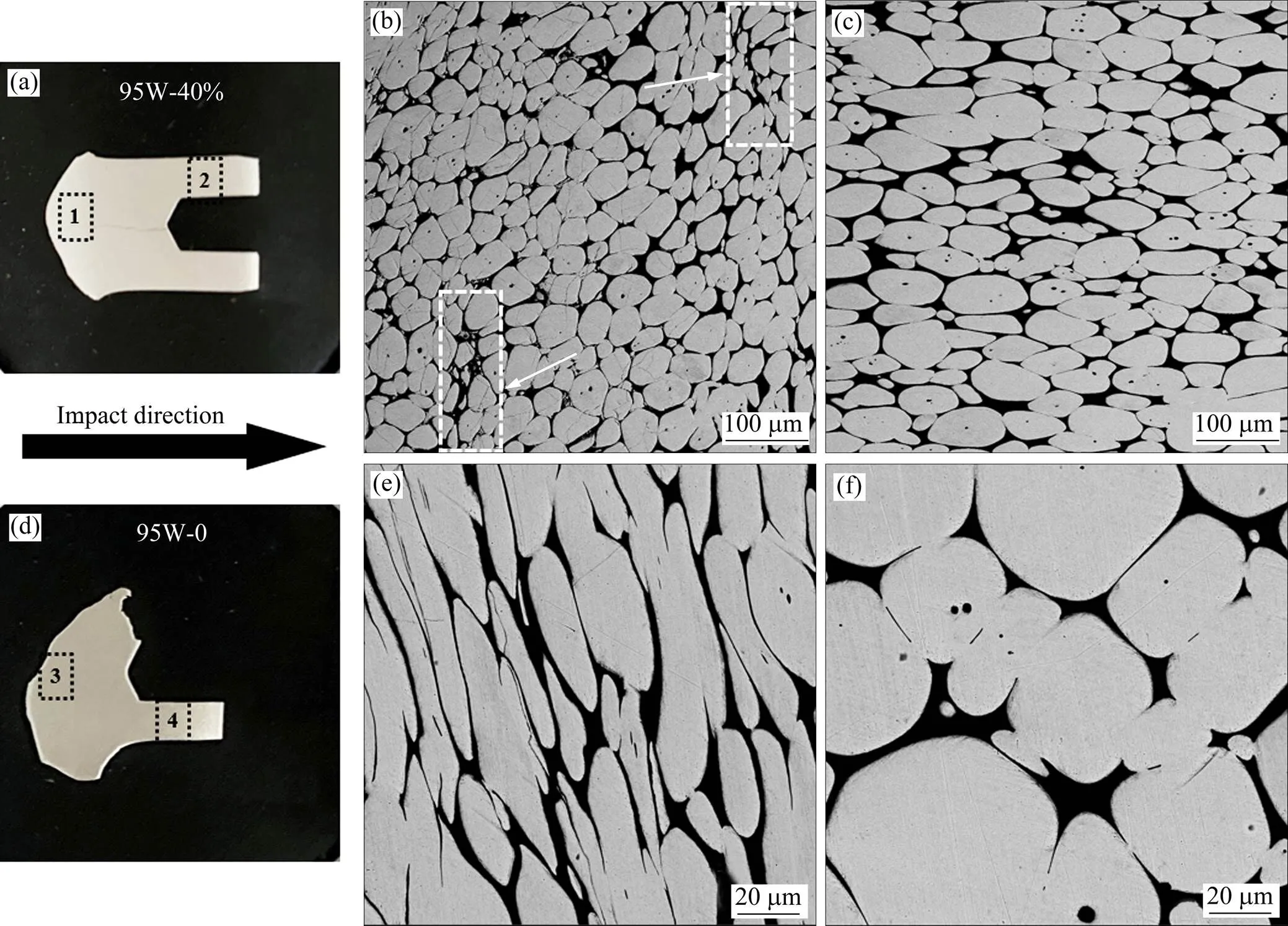

将95W-0与95W-40%合金组装成实弹进行弹芯靶试实验,并回收弹体碎片进行微观形貌分析,结果如图9所示。从图9看出,95W-0合金弹头在穿靶后,出现“蘑菇头”状,这是由于球状颗粒的未变形钨合金的绝热剪切不敏感性,弹头位置发生侵彻时,弹头迅速发生变形而未造成剪切破坏,使受力面积增大,进一步恶化侵彻效果。而95W-40%合金弹头中明显观察到由绝热剪切破坏而发生“自锐”效应,弹头保持锋利,可显著提高弹头的侵彻性能。此外,从图9还看出,95W-40%弹芯头部的钨颗粒受到挤压而发生一定变形,方向平行于旋锻变形方向,由于橄榄状颗粒使应力在该方向集中,同时导致该方向上流动软化程度增加,造成绝热剪切破坏,使弹头保持穿透性。此外在弹芯头部观察到ASB(图9(b)中长方形框内),证实了“自锐”效应的发生,弹芯尾部的颗粒仍保持橄榄状。95W-0合金弹芯头部的钨颗粒受到冲击发生严重变形,呈伞状张开,极大地增加了受力面积,影响侵彻效果。

3 结论

1) 粉末冶金95W-3.5Ni-1.5Fe合金经过旋锻变形后,W颗粒在变形方向上被拉长,由球状变为橄榄状,垂直于变形方向的颗粒尺寸变小,但形状不变。

2) 95W-3.5Ni-1.5Fe合金经过40%变形量的旋锻变形后,静态抗拉强度从983.3 MPa提高到1 434 MPa,伸长率下降至4.6%,硬度(HRC)为46.1。变形合金内部存在残余压应力,并且压应力在橄榄状的钨颗粒与颗粒交界处及黏结相Ni-Fe处集中。

图9 95W合金弹芯侵彻实验后的碎片形貌

(a), (b), (c) Macrographphotom of 95W-40% bullets’ fragments, SEM images of the tip (area 1) and rear (area 2), respectively;(d), (e), (f) Macrographphotom of 95W-0 bullets’ fragments, SEM images of the tip (area 3) and rear (area 4), respectively

3) 变形钨合金的ASB敏感性更高,在动态冲击时表现出“自锐”性,而未经变形的钨合金在侵彻时出现“蘑菇头”,恶化侵彻效果。

[1] ZHOU C X, YI J H, LUO S D, et al. Effect of heating rate on the microwave sintered W-Ni-Fe heavy alloys[J]. Journal of Alloys and Compounds, 2009, 482(1/2): L6-L8.

[2] 周承商, 易健宏, 罗述东, 等. W-Ni-Fe 高密度合金的微波烧结[J]. 中国有色金属学报, 2009, 19(9): 1601-1607.

ZHOU Chengshang, YI Jianhong, LUO Shudong, et al. Microwave sintering of W-Ni-Fe heavy alloys[J]. Nonferrous Metals Society of China Transactions, 2009, 19(9): 1601-1607.

[3] 周承商, 易健宏, 罗述东. 微波烧结W-Ni-Fe高密度合金的变形现象及显微组织[J]. 粉末冶金材料科学与工程 2010, 15(3): 300-304.

ZHOU Chengshang, YI Jianhong, LUO Shudong. Distortion and microstructure of microwave sintered W-Ni-Fe heavy alloys[J]. Material Science and Engineering of Powder Metallurgy, 2010, 15(3): 300-304.

[4] ZHOU C X, YI J H, LUO S D. Sintering high tungsten content W-Ni-Fe heavy alloys by microwave radiation[J]. Metallurgical and Materials Transactions A, 2013, 45(1): 455-463.

[5] MA Y Z, ZHANG J J, LIU W S, et al. Microstructure and dynamic mechanical properties of tungsten-based alloys in the form of extruded rods via microwave heating[J]. International Journal of Refractory Metals and Hard Materials, 2014, 42. 71-76.

[6] 王晖, 张小明, 白润, 等. 高钨钽合金的动态力学性能研究现状[J]. 中国钨业, 2018, 33(3): 57-60.

WANG Hui, ZHANG Xiaoming, BAI Run, et al. Research status of dynamic mechanical properties of high content of Ta-W alloy[J]. China Tungsten Industry, 2018, 33(3): 57-60.

[7] 吕政, 任学平, 卢成壮. 动能穿甲弹用钨合金绝热剪切带的研究进展[J]. 兵器材料科学与工程, 2014, 37(6): 134-140.

LÜ Zheng, REN Xueping, LU Chengzhuang. Reasearch progress of adiabatic shear bands in tungsten heavy alloy for kinetic energy penetrators[J]. Ordnance Material Science and Engineering, 2014, 37(6): 134-140.

[8] 陈海华, 张先锋, 熊玮, 等. WFeNiMo 高熵合金动态力学行为及侵彻性能研究[J]. 力学学报, 2020, 52(5): 1443-1453.

CHEN Haihua, ZHANG Xianfeng, XIONG Wei. et al. Dynamic mechanical behavior and penetration peformance of WFeNiMo high-entropy alloy[J]. Chinese Journal of Theoretical and Applied Mechanics, 2020, 52(5): 1443-1453.

[9] 刘金旭, 李树奎, 周晓青, 等. 挤压扭转复合形变钨合金绝热剪切带内动态再结晶机制研究[J]. 稀有金属材料与工程, 2011, 40(6): 957-960.

LIU Jinxu, LI Shukui, ZHOU Xiaoqing, et al. Dynamic recrystallizaiton in the shear bands of tungsten heavy alloy processed by hot-hydrostatic extrusion and hot torsion[J]. Rare Metal Materials and Engineering, 2011, 40(6): 957-960.

[10] ZHOU X Q, LI S K, LIU J X. et al. Self-sharpening behavior during ballistic impact of the tungsten heavy alloy rod penetrators processed by hot-hydrostatic extrusion and hot torsion[J]. Materials Science and Engineering A, 2010. 527(18/19): 4881-4886.

[11] ZHOU S C, JIAN R Z, LIANG Y J, et al. High susceptibility to adiabatic shear banding and high dynamic strength in tungsten heavy alloys with a high-entropy alloy matrix[J]. Journal of Alloys and Compounds, 2021, 859: 157796.

[12] GUO W Q, LIU J X, YANG J, et al. Effect of initial temperature on dynamic recrystallization of tungsten and matrix within adiabatic shear band of tungsten heavy alloy[J]. Materials Science and Engineering A, 2011, 528(19/20): 6248-6252.

[13] 王尔德, 于洋, 胡连喜, 等. W-Ni-Fe系高密度钨合金形变强化工艺研究进展[J]. 粉末冶金技术, 2004, 22(5): 303-307.

WANG Erde, YU Yang, HU Lianxi, et al. Research progress in W-Ni-Fe tungsten heavy alloys by deformation strengthening processing[J]. Powder Metallurgy Technology, 2004, 22(5): 303-307.

[14] 李淑华, 王富耻, 张朝晖, 等. 几种变形方式对钨合金组织性能及绝热剪切敏感性的影响[J]. 粉末冶金技术, 2006, 24(1): 60-63.

LI Shuhua, WANG Fuchi, ZHANG Zhaohui, et al. Effects of several deformation methods on tungsten alloy microstructure, properties and adiabatic shear sensitivity[J]. Powder Metallurgy Technology, 2006, 24(1): 60-63.

[15] 杨勇彬. 钨合金形变强化研究[C]// 2007年度学术交流会. 中国核学会核材料分会. 北京: 中国核学会, 2007.

YANG Yongbin. Research on deformation strengthening of tungsten alloy[C]// 2007 Academic Conference, Nuclear Materials Branch of Chinese Nuclear Society. Beijing: Chinese Nuclear Society, 2007.

[16] LIU J, LI S, FAN A, et al. Effect of fibrous orientation on dynamic mechanical properties and susceptibility to adiabatic shear band of tungsten heavy alloy fabricated through hot-hydrostatic extrusion[J]. Materials Science and Engineering A, 2008, 487(1/2): 235-242.

[17] 李英雷, 胡时胜, 魏志刚, 等. 大变形锻造钨合金动态力学性能研究[J]. 兵工学报, 2003, 24(3): 378-380.

LI Yinglei, HU Shisheng, WEI Zhigang, et al. Dynamic behavior of tungsten alloy forged with large deformation[J]. Acta Armamentaria, 2003, 24(3): 378-380.

[18] 刘桂荣, 王玲, 王广达, 等. 钨合金轧制变形强化的组织与性能研究[J]. 兵器材料科学与工程, 2010, 33(5): 39-41.

LIU Guirong, WANG Ling, WANG Guangda, et al. Microstructure and mechanical property of rolling strengthened tungsten alloy[J]. Ordnance Material Science and Engineering, 2010, 33(5): 39-41.

Residual stress and dynamic mechanical properties of swaging deformed tungsten alloy

LIN Zehua1, KANG Jun2, ZHOU Yonggui2, ZHOU Chengshang1, YAN Wenmin3

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Shenzhen Zhucheng Technology Co., Ltd., Shenzhen 518100, China; 3. Key Laboratory of Transient Shock Technology, No. 208 Research Institute of China Ordnance Industry,Beijing 102202, China)

95W-3.5Ni-1.5Fe tungsten alloy was prepared by cold isostatic pressing and vacuum sintering using W, Ni and Fe powders as raw materials. Then, the swaging processing with 15%, 30% and 40% deformation was carried out. Scanning electronic microscope with electron backscattered diffraction, split Hopkinson pressure bar and live-fire target test were used to analyze the microstructure, dynamic mechanical properties and residual stress distribution of 95W-3.5Ni-1.5Fe tungsten alloy. The results show that the W particles in the tungsten alloy deform from a spherical shape to an olive shape after swaging process. The static tensile strength and hardness (HRC) of the 40% deformation tungsten alloy increase from 983 MPa and 28.9 to 1 434 MPa and 46.1 HRC respectively, and the elongation decreases from 11.9% to 4.6%. There are residual compressive stresses in the alloy, which are mainly distributed between tungsten particles and in the Ni-Fe bonding phase. The deformed tungsten alloy has a higher strain rate of 4.9% under the impact strain rate of about 1.2×103s-1, and exhibits “self-sharpening” when penetrating the steel target.

W-Ni-Fe alloy; rotary swaging deformation; dynamic mechanical property; adiabatic shear; microstructure; residual stress

TF125.2;TG146.4

A

1673-0224(2021)05-404-08

国防科技重点实验室基金资助项目(6142606183209)

2021-02-28;

2021-06-01

周承商,副教授,博士。E-mail: chengshang.zhou@csu.edu.cn; 闫文敏,高级工程师。E-mail: wenmin7477038@163.com

(编辑 汤金芝)