负压桶基础沉贯试验研究与分析

2021-11-10刘占国尹燎原

富 坤 ,刘占国 ,尹燎原 ,李 森

(1.中交第三航务工程局有限公司技术中心,上海 200032;2.中国交建工程结构重点实验室,上海 200032)

我国经济较发达的长江三角洲、珠江三角洲和黄渤海地区大部分为淤泥质海岸,工程建设中多采用负压桶基础,桶形基础在负压沉贯过程中涉及土塞、沉贯阻力、土应力和孔压等多方面,国内外学者对此开展了理论、试验、数值模拟等多种形式研究。Chen等[1]研究了负压和静压沉贯下桶壁内外土压力的变化规律,以及渗流对沉贯阻力的影响。丁红岩等[2]通过模型试验研究了土塞的发展,获得土塞高度与沉贯速度、下沉深度及负压值大小的关系,深入分析了土塞发展的影响因素。朱斌等[3]开展了大比尺模型试验,建立了负压与沉贯深度及沉贯与时间的关系。Houlsby等[4]基于受力分析,建立了负压作用下砂土和黏性土中桶形基础的解析沉贯公式。王庚荪等[5]建立了桶形基础在下沉过程中力传递的微分方程,分析了负压下沉时与土体间的相互作用。Guo等[6]分析了桶形基础贯入时土塞发展过程,发现脉冲式负压下沉可有效抑制土塞的发展。吕阳等[7]采用大变形有限元方法模拟了桶形基础下沉的过程,并采用物质点跟踪技术追踪了土体的运动轨迹,并发现负压有利于减低土塞。

本文通过在粉质黏土中开展负压桶分级负压沉贯试验,着重研究负压保持和负压消散两种加载方式下,基础下沉深度和土塞隆起情况,并通过贯入引起的超孔隙水压力及土压力结果对不同负压加载模式下土塞隆起差异机理进行分析,为建立土塞隆起率可控的改进工法提供参考。

1 试验准备

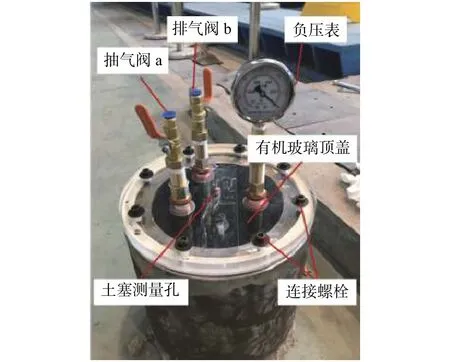

以某基础设计为原型,模型比尺为1∶40,长径比L/D=1,模型外径273 mm,壁厚10 mm。为便于观测沉贯过程中桶内土塞变化,顶盖采用有机玻璃板,并安装气阀、负压表和土塞测量装置等,如图1所示。试验模型箱尺寸(长×宽×高)为2.0 m×1.6 m×1.2 m,模型箱侧壁采用有机玻璃以便于观测。

图1 负压桶模型Fig.1 Suction caisson model

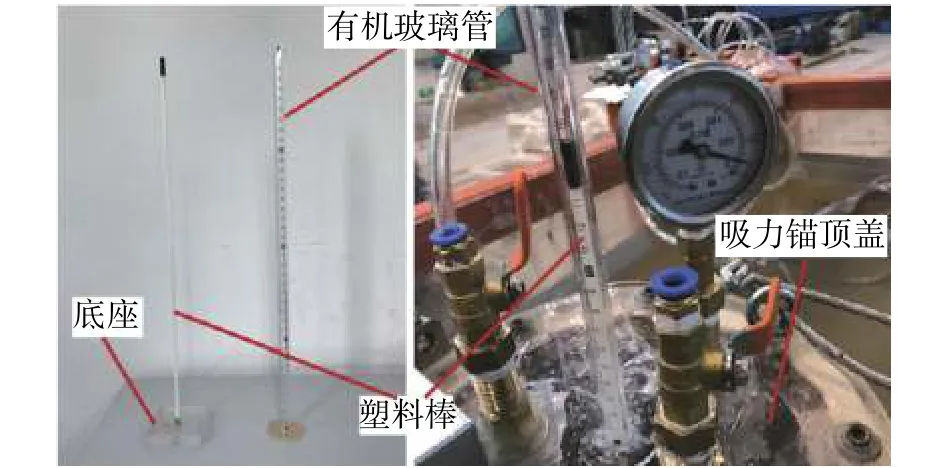

采用负压泵和稳压桶为负压桶下沉提供稳定负压,设置气阀b来控制联通条件。通过在桶壁开槽布设微型土压力传感器和孔隙水压力传感器,并在传感器表面涂抹环氧树脂进行固定和密封,布置方式见图2,S和P分别代表传感器测量类型为土压力和孔隙水压力,I和O分别代表传感器在桶内或桶外,数字1、2和3分别代表不同布设位置。需指出,土压力力传感器固定于桶壁,随负压桶下沉;而孔压传感器埋置于土体中,其相对负压桶的位置在贯入过程中不断变化,以桶外泥面为参考面,桶外孔压计存在轻微下沉,桶内孔压计则随土塞向上显著隆起。图3为本试验采用的土塞测量装置,由有机玻璃管、细塑料棒和底座组成,试验前将塑料棒置于桶内试验泥面之上并插入玻璃管内,试验中塑料棒连接的底座隆起量即桶内土体上升量。

图2 传感器布置(单位: mm)Fig.2 Layout of sensors (unit: mm)

图3 土塞测量装置Fig.3 Soil plug height measuring device

试验土样取自某工程粉质黏土层,首先将土块晾干并将大块土粉碎,以保证制备土样的均匀性,参考已有试验研究[3]分层填土(土层总厚800 mm,分5层完成填筑),通过反渗获得饱和土样,再采用堆载和抽负压加速土体固结。为便于土体饱和及后续加速固结,在模型箱底部铺设200 mm反滤层。土体制备完成后,开展了一系列液限和缩限试验、快剪试验、十字板剪切试验和CPT试验等,测得土体参数如下:饱和重度18.8 kN/m3,含水率33.2%,液限33.5%,塑限19.6%,内摩擦角32.7°,黏聚力5.71 kPa,压缩模量5.38 MPa,渗透系数1.03×10−6cm/s。土体强度指标见表1。理想试验条件下应采用真空搅拌获得泥浆,再通过固结制备重塑土样[8-10],其不足在于固结周期过长,因此本试验采用了土体粉碎—分级填筑—反渗饱和—真空堆载联合固结的简化制样方法。十字板剪切试验及CPT试验结果均表明土体不排水抗剪强度随深度几乎不发生变化,验证了本文制样方法的合理性,所制备土样对应于围压一定的均质土层。

表1 土体强度指标Tab.1 The strength of soil

2 试验方案

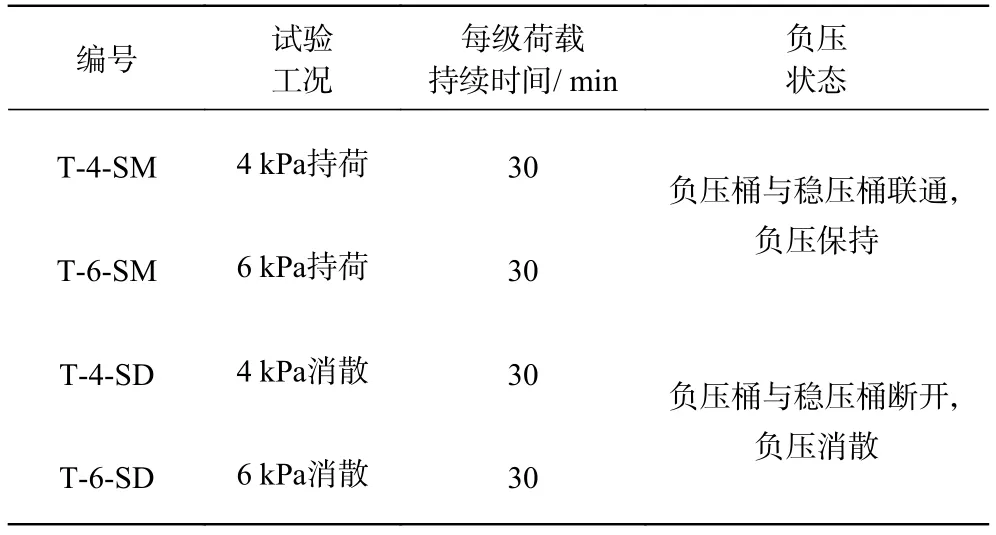

参考相关试验研究[2,8-11],试验点布置及试验顺序见图4,其中试验点1和2开展两次预试验以验证加载和测量系统可靠性,试验点3~6按照表2所列试验工况,依次开展4组负压沉贯试验。

图4 试验点布置(单位:mm)Fig.4 Locations of test points (unit: mm)

表2 试验工况Tab.2 Test conditions

试验过程中始终保持泥面上有一定水位以保持土体饱和。为避免负压下沉过程中出现漏气渗水现象,负压沉贯前将负压桶静压入泥面一定深度,待静压下沉产生的附加应力和超孔隙水压力充分消散后,再开展负压沉贯试验。负压沉贯试验过程如下:

(1)沉贯前,关闭所有气阀,初读试验数据。

(2)打开气阀c,待稳压桶抽气至设计负压后关闭,打开气阀a和b对负压桶施加负压。负压消散试验时,待桶内负压与稳压桶相同,关闭气阀b;负压保持试验时,始终保持b处于打开状态。

(3)试验过程中,注意观察管路系统密封情况及土塞发展情况。每级负压测量10组数据。

(4)桶内有泥水从负压管路抽出,或土塞与桶顶盖接触(由土塞管读数和桶侧标尺读数确定),试验结束。

3 试验结果与分析

3.1 控制负压

图5显示了本试验中负压桶沉贯深度随所施加负压的变化关系,其中所有结果均为模型结果,分别对压力(除以标准大气压)及长度(除以裙深L)进行归一化以便对比,并给出了根据DNV规范[12]计算的所需负压(足以克服阻力使结构下沉的最小负压)和临界负压(理论上土体能承受的最大负压,由土塞反向极限承载力确定)。从负压与贯入深度关系图中可以看出,试验负压位于所需负压和临界负压之间。总体来看,负压持荷试验更接近所需负压,而负压消散试验更接近临界负压,达到相同沉贯深度前者所需施加负压水平低于后者,这是由于负压保持试验中负压桶在每级负压加载时间内持续下沉,而负压消散试验只在加载后很短时间完成本级下沉。Guo等[6]试验研究表明,自重下沉深度对桶内土体隆起的最终高度影响不大,因此下文中贯入深度采用负压下沉深度。

图5 试验负压Fig.5 Suction in tests

3.2 施工效率与土塞隆起率

图6显示了不同负压加载模式下的负压水平和负压桶贯入深度发展规律,其中负压随时间变化规律验证了试验工况与设计基本吻合,值得指出同为负压消散的T-6-SD每级负压基本完全消散,而T-4-SD每级负压消散值仅为加载值一半左右,说明负压等级和加载模式均将影响桶内土体状态,下文中将结合孔压及土压力计测量结果对其影响机理进行详细讨论。负压桶下沉过程与负压水平及加载方式密切相关,负压持荷试验中负压桶持续下沉;负压消散试验中,负压桶仅在每一级负压加载后很短时间内完成下沉,此后大部分时间内沉贯深度不再变化,故需更大的负压值才能下沉至设计深度。因此,在相同设计贯入深度下,负压持荷模式下的施工效率均优于负压消散模式结果。单级负压水平对负压持荷模式下的施工效率几乎没有影响,而负压消散模式下T-6-SD施工效率显著优于T-4-SD结果。需指出,实际施工效率还受到土塞隆起率的制约,下文中将对其进行讨论。

图6 负压桶下沉深度随负压变化Fig.6 Development of penetration depth during penetration

负压沉贯过程中,由于负压吸力和渗流力作用,会普遍出现桶内土塞隆起现象。土塞过高会造成负压桶无法下沉至设计深度,影响基础承载力,甚至导致重新沉贯,因此土塞是负压桶施工控制的重要指标,实际工程中通过采用合理的基础形式和施工方案(如负压施加方式)控制土塞。本文采用土塞隆起率RPUR(Plug Uplift Ratio)描述土塞隆起情况,其定义为土塞隆起高度(土塞顶面与桶外泥面之差)与负压桶高度之比。负压沉贯试验过程中负压桶下沉深度与土塞隆起结果见表3,RPUR在26%~30%之间,与文献[2,8]中相近。试验结果表明:相同单级荷载下负压消散试验的RPUR低于持荷试验,即间歇式负压加载模式可以有效抑制土塞隆起发展,尤其是T-6-SD试验的RPUR显著低于T-6-SM的结果。Guo等[6]开展的试验研究也得到相同规律。综合考虑施工效率及土塞隆起率的最优加载模式为T-6-SD,即单级荷载较大的负压消散模式,其特点为在消散阶段负压快速消散,下面将进一步分析该模式下土塞隆起率降低的机理。需指出,已有桩基研究表明RPUR随桩径增大而降低,当桩径大于2 m后RPUR趋近于0,小比尺模型试验获得的土塞隆起率结果偏高(原型直径10.9 m),可能由负压桶模型桶体厚径比偏大引起,下一步研究中可采用有限元法研究建立模型与原型土塞率之间的联系。

表3 负压桶下沉深度和土塞隆起高度统计Tab.3 Penetration depth of suction bucket and soil plug uplift statistics

3.3 超孔隙水压力与土压力结果

图7为各组试验的孔隙水压力测量结果,桶内土体中的超孔隙水压力均与负压相近,并随孔压传感器埋设深度增大而衰减;桶外土体中的超孔隙水压力则远低于负压水平,且随着孔压传感器埋设深度减小而衰减,表明桶壁对负压传递起到了一定遮蔽效应。如所预期,负压持荷模式下桶内、外土体中的超孔隙水压力均随负压实时变化;在负压消散模式下,T-4-SD出现了超孔隙水压力演化滞后于负压的现象,而T-6-SD结果随负压实时变化。由相邻孔压计结果之差与二者之间距离的比值确定桶内超孔隙水压力衰减梯度,图8图例为相邻孔压计编号(如图2,PI-1_PI-2代表利用桶内孔压传感器1与2测量结果之差确定的梯度值),并分别采用标准大气压和桶高对不同深度的孔压差和相应距离进行归一化以获得无量纲参数。T-6-SD的负压梯度绝对值显著大于T-6-SM结果,而T-4-SD结果略大于T-4-SM结果;在相同负压加载模式下,单级负压越大,其对应的负压梯度绝对值越大。值得注意的是,负压梯度绝对值越大土塞隆起率越低。

图7 超孔隙水压力结果Fig.7 Development of excessive pore pressure during penetration

图8 超孔隙水压力衰减梯度Fig.8 Attenuation gradient of excessive pore pressure

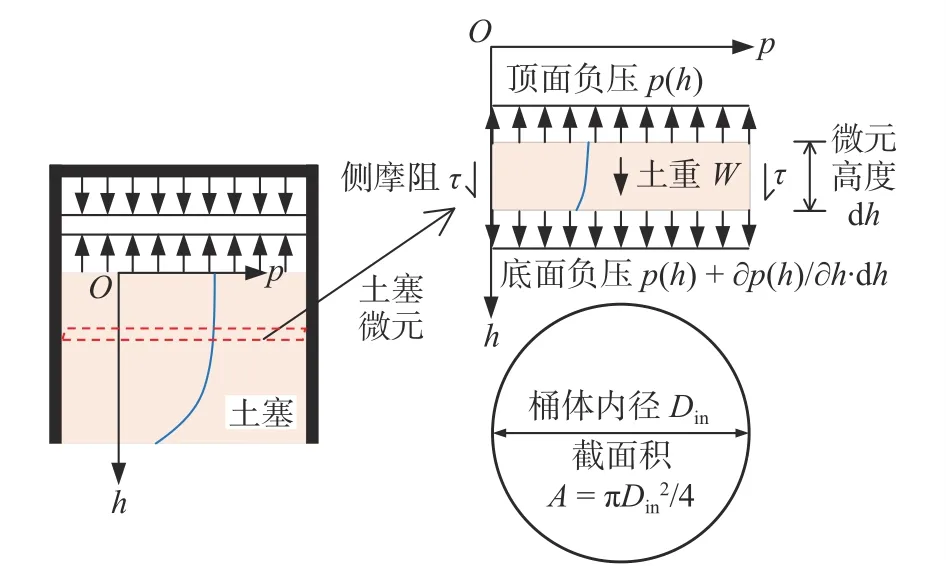

图9显示了负压作用下桶内土塞等效受力微元,定义土塞深度h为从土塞顶面到研究层的深度,由试验结果可知土体中负压p随h增大逐渐减小,即负压沿深度方向的梯度∂p/∂h<0。由竖向受力平衡可得:

式中:重力W=γAdh,γ为土体重度;U=πDin为桶体内周长,Din为内径;τ为侧摩阻力。对式(1)变形可得:

当土塞中负压梯度∂p/∂h<0,且在数值上∂p/∂h(以本次试验为例,假设压差随深度均匀变化,∂p/∂h=20/0.273=73 kN/m3)远高于γ(小于 20 kN/m3),实际工程中内外压差远大于土体重度。因此,土塞受到的侧摩阻力τ作用方向向下,与图9所示方向一致。由式(2)可知,|∂p/∂h|越大,土塞受到的侧阻力τ越大。桶内土塞中负压梯度绝对值增大,土塞隆起需克服侧阻力相应增大,导致土塞隆起率降低,与试验规律一致。

图9 土塞微元受力分析Fig.9 Analysis of soil plug infinitesimal

图10显示了负压桶内、外侧土压力测量结果,桶内侧应力发展规律与负压基本一致(拉)。土骨架本身不抗拉,桶内侧向拉应力主要由如图8所示的负超孔隙水压引起(其中 σh为桶侧总应力;为土体有效应力;u为超孔压)。除了T-4-SD呈现侧向应力结果滞后于负压的现象,其他试验结果均随负压实时变化,与超孔隙水压力规律一致。桶外侧向应力方向与负压相反(压),当沉贯完成时,中间位置的土压力计(SO-2)刚刚没入土,因此SO-2结果较小,而始终未进入土面的SO-1结果保持为零。下文中将结合孔压及土压力计实测数值计算土体有效应力,从而更合理地评价负压桶贯入过程中的土体受力状态,并验证基于图9所示受力分析获得的理论规律。

图10 侧向应力结果Fig.10 Development of total lateral stress during penetration

图11为端部土应力结果,表明负压作用下负压桶端阻力在浅层较低,随贯入深度增加迅速增加并基本稳定,端阻力与CPT试验获得的锥尖贯入阻力分布规律基本吻合。

图11 端阻力结果Fig.11 Development of tip resistance during penetration

图12为4组试验的土体有效应力,由于土压力计相对负压桶位置固定,而孔压传感器埋置在土体中,土体有效应力结果由两种传感器深度相同时的结果差值确定。由于试验中土塞普遍存在大幅隆起,桶内数据点较多(其中SEI-3结果个数差异,是由于试验T-6-SM和T-6-SD中桶内孔压传感器PI-3未正常工作引起),而桶外仅位置最低的土压力传感器结果可用于计算有效应力。土体侧向有效应力水平将影响侧向摩阻力,从而影响负压桶沉贯特性,本节讨论中涉及的土压力均指有效应力。T-6-SD的内侧土压力显著高于T-6-SM结果,注意到T-6-SD的负压梯度绝对值大于T-6-SM结果,由式(2)可知前者侧阻力数值更大,由界面摩擦定律可得前者界面正压力(有效土压力)更大,与试验实测结果一致。T-6-SD桶外侧土压力低于T-6-SM结果,即负压消散模式下土体隆起阻力更大而桶体下沉阻力更小,揭示了单级负压6 kPa下负压消散模式显著降低土塞隆起率的机理;虽然T-4-SD的内侧土压力略高于T-4-SM结果,但T-4-SD桶外侧土压力高于T-4-SM结果,二者综合导致单级负压4 kPa下两种负压加载模式获得的土塞隆起率基本一致。受桶外侧土压力数据点的限制,无法对其开展系统分析,后续试验中可通过加密布设传感器及更合理布置传感器(保证外侧土压力计均没入土体)增加有效数据点。

图12 土体有效应力结果Fig.12 Development of effective soil stress during penetration

4 结 语

对粉质黏土中的负压桶开展了负压持荷及消散两种负压加载模式下的沉贯试验,并考虑不同单级负压大小影响,主要试验规律如下:

(1)试验加载负压均位于所需负压与临界负压之间,由于负压消散模式下,负压桶仅在负压阶跃瞬时下沉,其所需负压更接近临界负压。

(2)尽管施工效率方面负压持荷模式具有显著优势,但负压消散加载方式有利于抑制土塞隆起的发展,尤其是当单级负压较大时,对土塞抑制效果更优,并保持了较高的施工效率,从而达到较优的综合效益。

(3)负压对桶内土体超孔隙水压力的影响较桶外土体更为显著,桶内超孔隙水压力随深度增大逐渐衰减,且其衰减梯度大小和土塞隆起率控制效果显著相关,通过理论分析可知阻碍土塞隆起的侧阻力和桶内土体超孔隙水压力衰减梯度成正比,从而揭示了通过负压消散模式控制土塞隆起率的机理,并进一步通过有效土压力结果验证了该规律。