高塔硝基复合肥生产安全技术分析

2021-11-10董正远崔尚宝

董正远,崔尚宝,潘 芹

(史丹利农业集团股份有限公司,山东 临沭 276700)

0 引言

硝基复合肥是近年来迅速发展的一种高效、环保型复合肥料,与普通肥料相比,其肥效快、吸收率高(不需经过二次转化就可直接被作物根部吸收)。由于硝酸铵遇热易分解,存在安全隐患,目前硝基复合肥生产通常以硝铵磷为氮源,添加磷酸一铵、氯化钾/硫酸钾等原料进行二次加工,主要生产方法有半料浆法和高塔熔融造粒法,生产中均有一定的危险性。高塔熔融造粒法生产出的成品硝态氮含量更高,产品颗粒圆润,外观更美观。

史丹利农业集团股份有限公司(以下简称史丹利)硝基复合肥主要以高塔熔融造粒法为主,笔者结合生产实际从生产工艺、设备、原料及操作控制4个方面进行综合分析,严格安全管控,确保高塔硝基复合肥的安全生产。

1 高塔硝基复合肥生产工艺介绍

1.1 高塔硝基复合肥生产工艺

高塔硝基复合肥的生产过程,主要是以固体硝铵磷熔融生产高温料浆,并与磷酸一铵、钾盐等混合成混合料浆,通过高塔造粒机喷入造粒塔内,在下落过程中冷却成表面圆润的小颗粒。颗粒物料再经表面防结块处理后,得到颗粒均匀、养分稳定的复合肥料成品。生产过程的关键环节是熔体料浆的制备、混合、造粒及冷却等工序。

1.2 生产工艺特点

硝铵磷经熔融、混合后形成的混合料浆可以在较硝酸铵熔点低的温度下具有良好的流动性,适合于高塔熔体造粒。磷酸一铵在一定条件下分解时释放的氨可以有效抑制硝酸铵的分解,提高了硝酸铵的安全性和稳定性[1]。

1.3 生产关键技术点

硝铵磷熔融体浓度、固体物料细度、加热程度、混合时间、原料配比等因素对熔体料浆的制备过程起着重要作用,判别熔体料浆好坏的主要指标是:料浆流动性、混合均匀度等。将固体硝铵磷熔融是后续工段的前提条件,该过程所要控制的参数是熔融体浓度、温度等。合适的熔融体浓度、温度可提高固体硝铵磷的熔融速率并对成品的粒度等物性参数产生影响。

1.3.1 投料——提升投料稳定性,确保生产连续

硝铵磷易板结,容易出现投料困难,制约生产。生产时应该缩短硝铵磷采购到使用的周期,投料口使用犁刀破碎,防止出现断料停机的情况。曼海姆硫酸钾颗粒细,粉尘大,不增加湿度容易出现斗提上料困难导致憋停,加水会影响产品质量。建议改良配方,加入其他水剂辅料以增加曼海姆硫酸钾湿度,在消除上料困难的同时避免断料停机。

1.3.2 造粒——精心操作,密切监控

密切观察各槽温度,及时调节蒸汽阀门开度,避免槽内硝铵磷料浆超温,导致安全风险上升。密切观察各槽搅拌电流,保证电流在正常值,避免搅拌电流过大导致跳闸、局部料浆温度过高,出现安全隐患。

1.3.3 中控——勤联系,多观察,及时汇报

时时监控设备各关键节点,出现物料堵塞、设备故障及时联系处理,避免停机。时时观察各工艺参数,及时提醒各岗位处理异常,避免出现小问题演变成故障,导致生产不稳定。停车时把刮板机内原料转空并及时联系各岗位清理检查溢流口情况。

1.4 生产过程中的外来物料控制

生产过程中泄漏的物料、冲洗水、洒落的固体物料,禁止进入系统,避免物料中夹带有害杂质,影响系统安全。一般,这些物料要收集起来另外处理,设计中不能设置这些物料的返回口,工厂的操作规程也必须明确规定。

动设备的润滑油禁止进入系统。系统中有一些动设备,如搅拌器、传送带、风机、泵、筛子等,特别是搅拌器,应设置导油管,以确保润滑油不会落入工艺设备中。在检修过程中必须遵守安全要求,避免其他杂质或物体进入系统。

1.5 混合系统的工艺安全

混合系统的温度控制:混合槽的物料较为复杂,必须设置高温报警和超高温联锁系统。温度高时报警以提醒操作人员及时采取措施,温度超高时联锁阀门动作,料浆工序紧急停车。系统设置稀释降温用的高位水箱,物料温度超高时联锁打开阀对物料进行稀释降温,槽内的物料也要快速排空。

硝基复合肥混合槽的安全原则:(1)料浆在混合槽中停留时间不能过长,正常操作为连续操作,停车后,混合槽中的料浆不可以保存;(2)混合槽必须设置温度和液位的高报警和超高联锁停车、稀释和清空料浆的安全系统。

2 各种原料对高塔硝基复合肥生产的影响

2.1 原料水分及细度对生产的影响

熔体料浆制造对固体原料有一定的质量要求,硝基高塔生产工艺要求尽量使用水含量低的固体原料。若原料水含量过高,会因蒸发水分耗热较大,使料浆温度变低,黏稠度增大,流动性变差。为了保证料浆均匀和一定的流动性,防止造粒喷头堵塞,生产过程中要求固体原料具有一定的细度。为此,生产装置中设计有筛分装置,以保证生产过程能够稳定、持续地运行。

2.2 硝铵磷安全性影响

常温下硝铵磷是88.8%的硝酸铵和8.5%的磷酸一铵的混合物,为无色结晶颗粒,含有铵态氮和硝态氮,是稳定的盐类,但随着温度升高其稳定性逐渐降低,分解物增加。当硝铵磷中杂质含量增加时,其分解速度将加剧。当硝铵磷熔融料浆中含有硝酸时会对硝酸铵进行催化热分解;当硝铵磷中含有金属杂质时最危险,会使硝铵磷中的硝酸铵不稳定,且易分解为亚硝酸铵。

氯化物对硝酸铵分解有强烈的催化作用,在硝基高塔复合肥料生产时必须注意。含氯化物的硝铵磷料浆在温度达到220~230℃时,其中的硝酸铵开始剧烈分解,放出大量气体,同时料浆温度由于反应热而急剧升高,分解在短时间内完成。当混合料浆中氯化物含量高时,分解很快以耗尽全部硝酸铵而结束;氯化物含量低时,剧烈的反应将随着氯化物的消失而变弱,进一步分解与纯硝酸铵分解相同[2]。

2.2.1 氯化铵在硝基高塔复合肥生产中的影响

将氯化铵作为氯离子的引入物,测定在175℃条件下氯化铵对硝酸铵分解反应的影响。在无水、w(H2O)0.5%、w(H2O)4.0%的3种硝酸铵体系中添加氯化铵,硝酸铵分解反应速率都是逐渐加快的,即添加氯化铵后有自催化趋势。

理论上,氯化物本身并不促进硝酸铵的分解,其催化作用的原因是硝酸铵在加热后首先分解为氨和硝酸,生成的硝酸与氯离子一起起到催化剂的作用[3]。

在340℃条件下,氯化铵质量分数达到25%时能够使硝酸铵在1 min内完全分解,氯化铵可显著促进硝酸铵的热分解[3]。

2.2.2 氯化钾在硝基高塔复合肥生产中的影响

用氯化钾生产硝酸铵系复合肥料的过程中,由于氯化钾的催化作用,离子反应产生热量,随着热量增加而形成“缓慢燃烧”现象,也称作“雪茄燃烧”,并会引起爆炸[3]。

加入氯化钾时,应严格控制原料的配比,使其不在“缓慢燃烧”区域内;另一方面应使储存温度低于45℃,使其反应热不足以引起“缓慢燃烧”[3]。容易发生“缓慢燃烧”的原料配比区域:m(N)∶m(P2O5)∶m(K2O)为1.0∶1.0∶1.5、1∶0∶1、1.5∶1.0∶2.0、2∶1∶3和3∶0∶2,其邻近的质量配比1.5∶1.0∶1.0、3∶1∶2、1∶1∶1也比较危险,生产时也应尽量避开。安全配比区域主要是m(N)∶m(P2O5)∶m(K2O)为1∶2∶2、1∶2∶1、2∶2∶1、2∶1∶1等,生产时可放心使用。

因此,采用硝铵磷、磷酸一铵、氯化铵、钾盐生产复合肥料时,也有可能形成“缓慢燃烧”而引起爆炸,可参照使用氯化钾生产硝酸铵系复合肥的配比和工艺指标进行生产控制[4]。

3 操作控制及安全生产分级管控措施

史丹利高塔硝基复合肥主要生产操作控制点如下:

(1)各班要提前对配方中使用的原料进行分析,重点在于水溶实验,主要包括原料水分、水溶性、残渣;必要时与前期的配比做比较,原料专用,不能随意更改原料及配比。

(2)开机前专人系统地清理设备内壁结块,特别是硝铵磷一楼刮板机、塔顶12楼熔融槽,在开机时不允许人为用硬物敲打刮板机、下料口、斗提机等位置。

(3)各班需要在当班对产品进行不少于3次的水不溶物检测实验,若发现颗粒中有大量铁锈立即停机检查原因;一个班不少于3次颗粒强度试验,颗粒强度低于40 N时不允许接成品,原因不排除不开机。

(4)造粒岗位定时对强磁部位进行清理。

(5)投料岗位定时清理,严禁将落地料、潮湿料投入系统,各岗位落地料不允许进入系统回吃,特别是颗粒有污点的严禁回吃,回吃的废料前期也要考虑水分与水不溶物。

(6)转换产品时,最好用普通原料配比对系统进行置换后,再安排生产全水溶系列肥料。

(7)各班在设备故障后要评估设备维修时间,评估停机时间超过1 h,要进行放槽处理后再维修,减少操作岗位安全风险。

(8)维修时间在1 h内,也要时刻关注高塔11、12楼各槽的温度变化,需要降温至160℃以下,关闭所有进气阀,必要时做降温处理,处理的方法是投料不加温,直至将体系温度降到安全范围以内,高塔11、12楼搅拌频率降低为10 Hz,避免因转速过快造成溢流口堵塞,导致工艺错乱。中控岗位时刻关注高塔11、12楼各混合槽、熔融槽温度变化,做好提醒环节,使用好温度上限报警装置。

(9)高塔11、12楼各操作平台开机期间安排人员进行24 h工艺监督,严禁“睡岗”或者做与工作无关的事;高塔13楼消防水槽需要保持高水位,岗位需要有喷淋设备或者消防水枪,并保证其随时处于工作状态,按时做好巡检。

(10)包装温度以高于环境温度6~8℃为最佳,以降低板结风险;油粉添加要均匀,冬季要执行冬季油粉添加标准,提高产品水溶性;定期清理计量秤下料口,交接班做重点关注;产品封包以现场为准,成品入库夏季单层降温72 h后无板结可以发货,冬季按照正常方案入库。

(11)熔融槽内长期积料与裸露的蒸汽管道长时间碰撞会引起自燃,要及时清理。操作平台不允许有死角,定期清理平台散料,保证平台湿润。

(12)所有岗位不允许有可燃物件(油类危险性最高),工艺异常冒槽时可能导致料浆点燃可燃物,造成安全隐患。

3.1 熔融槽温度报警指标

硝铵磷熔融槽温度设置超过170℃报警;超过180℃时系统自动控制关闭蒸气阀门,现场打开加水阀门向槽内加水;温度超过185℃,必须停车并查明原因,若查不出原因,严禁重新开车。高塔中控室设置声光报警。

3.2 开停车及事故处理

开停车及事故处理过程中,熔融槽及混合槽的料浆处于保温状态,应密切注意上述设备的温度变化情况,调节蒸汽阀门,防止温度过高引起料浆分解。停车时间过长,应果断采取放槽措施,将料浆排放至事故池,消除可能的事故隐患。

3.3 加热用蒸汽

熔融槽及混合槽应使用饱和蒸汽加热,避免使用过热蒸汽。通常采用分气缸安装温度计、压力计监控加热蒸汽的状态。一般饱和蒸汽的压力保持在0.7~1.0 MPa,温度控制在180℃以下。

3.4 原料成分控制

检验硝铵磷原料纯度是否符合工艺要求,有无容易与硝酸铵反应的杂质存在,需要供应商提供原料成分分析。

3.5 设备、管道材质及密封

检验熔融槽及一、二级混合槽材质是否符合硝基肥生产要求,设备、管道阀门密封处的润滑油用量要适当,防止油脂进入系统。

3.6 消防设施

造粒塔用消防水池预存水量保持在20 m3以上,消防管道水压约为0.3 MPa,上塔补水泵流量为10 m3/h,扬程为130 m,塔顶应急水槽容积约为10 m3并保持高水位,岗位需要有消防喷淋装置和消防水枪,并随时处于工作状态。检查消防泵完好情况、水箱液位、消防水枪布置等。

3.7 安全培训及应急处置

高塔硝基复合肥生产过程中一般设置造粒主操1人、副操1~2人,负责塔上应急处置工作,人员定期进行应急处置能力培训和演练,确保熟练操作。高塔造粒层、混合槽层及硝铵磷熔融层的操作平台开机期间安排人员进行24 h工艺监督,定时巡检并及时做好巡检记录。

每次开机前对值班主任,高塔中控,造粒主操、副操,巡检工,跟班电工等相关工种进行硝基复合肥生产专项安全培训,提高安全意识和应急处置能力。至少每半年进行一次应急事故处理演练,演练结束后及时完善应急预案。

3.8 安全生产分级管控措施

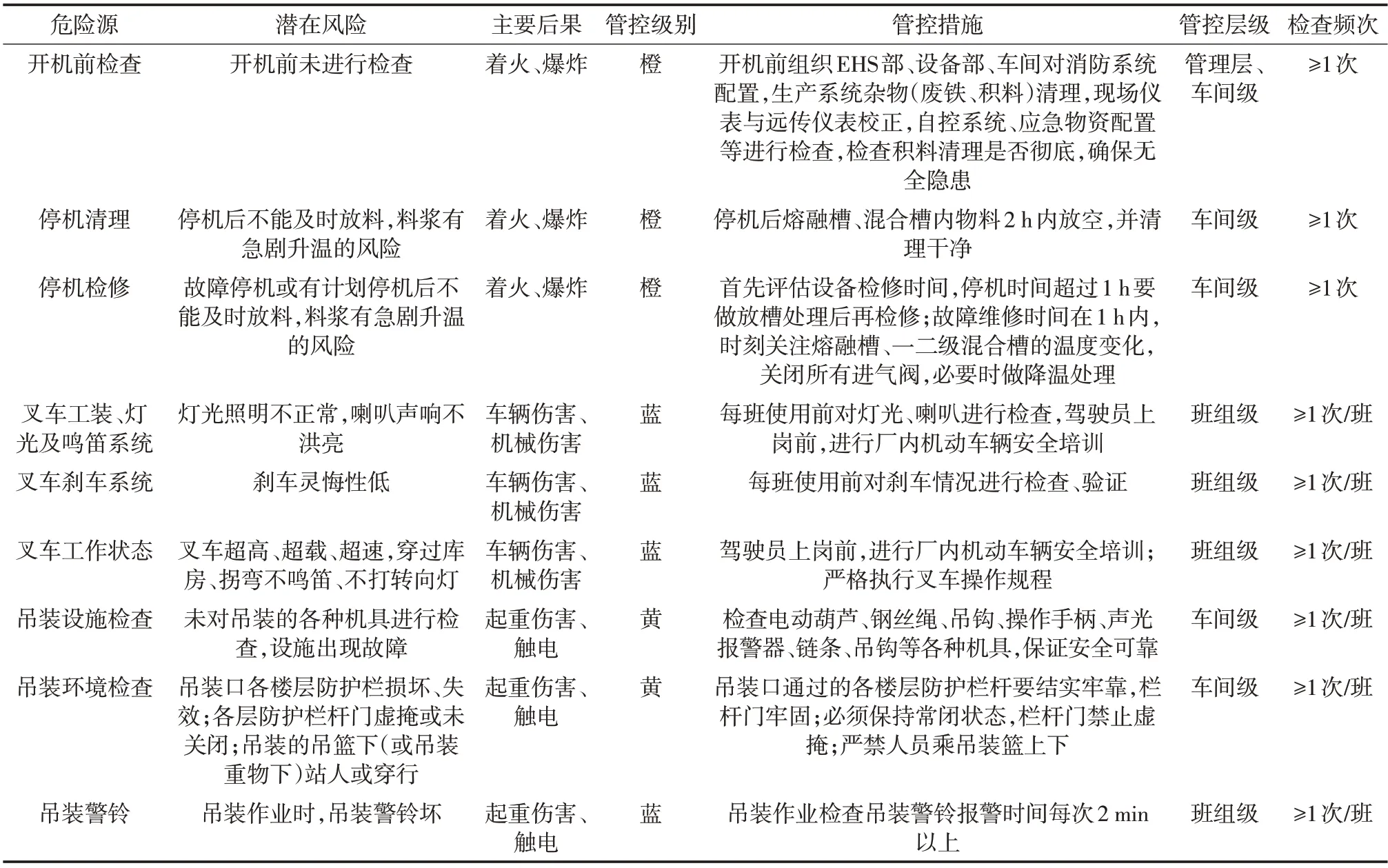

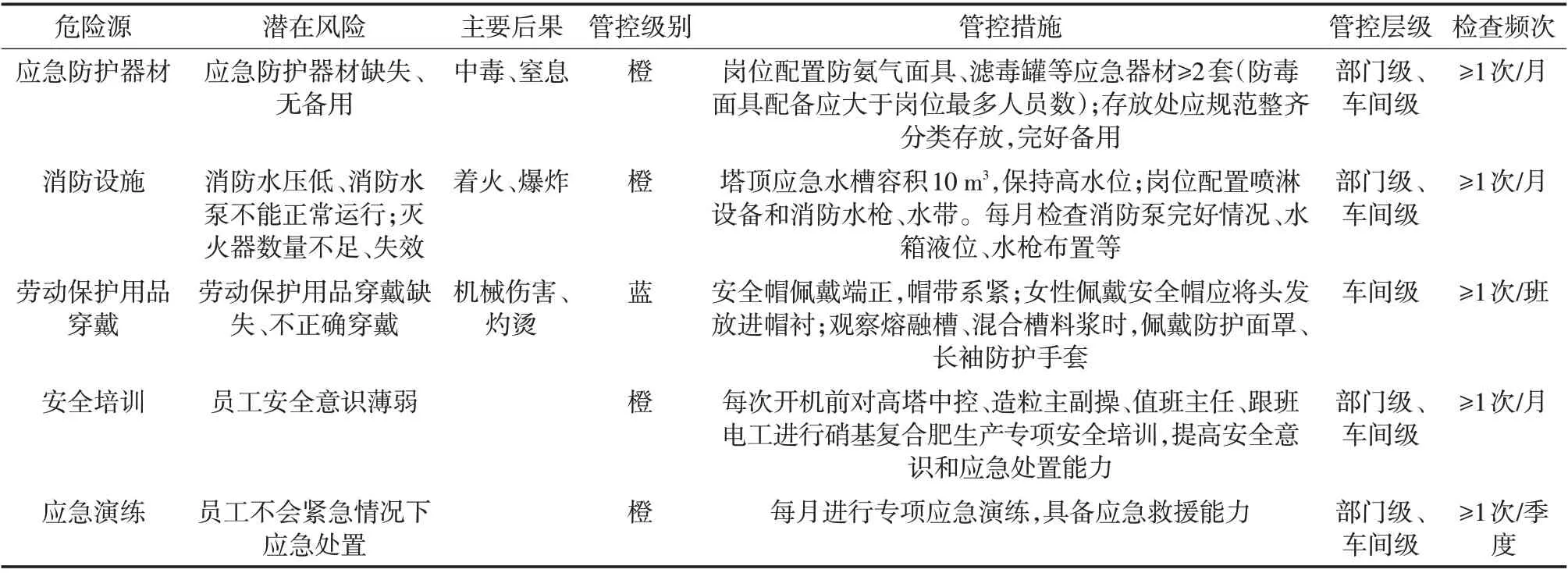

高塔硝基复合肥各工序安全生产分级管控措施分别见表1、表2、表3、表4、表5、表6。

表1 投料作业分级管控措施

表3 包装作业分级管控措施

表4 中控室及人员分级管控措施

表5 开停机及运输作业分级管控

表6 基础管理分级管控

4 结论

安全责任重于泰山,安全生产、稳定生产要从原料、工艺、设备、指标控制、操作运行等各个方面对关键点进行严格管控,保证装置长周期、安全运行。