液罐车后防护装置的结构优化设计①

2021-11-10吴亚兰阚玉锦

吴亚兰, 阚玉锦, 孙 晗

(1.安徽机电职业技术学院,安徽 芜湖 241000;2.芜湖中集瑞江汽车有限公司,安徽 芜湖 241000)

0 引 言

随着公路运输事业的发展和车辆饱有量的不断增加,交通事故也呈现逐年上升趋势。在交通事故类型中,与大型车辆追尾伤亡多数都比较严重。液罐车作为最常用的液体危险品运输工具,其在发生追尾事故时,如何减轻对跟驰车车内人员的人身伤害和罐体的损伤,同时防止次生伤害的产生是其车辆结构设计的重要课题之一。近年来各国都加大对液罐车的研究,并得到一定的发展[1]。液罐车后防护装置是车辆尾部缓和、吸收外界冲击力的主要措施。工程实际中目前多数液罐车采用单横梁式后防护结构,这种结构防护面积小主要用于防止后下部小型车辆的钻撞,防护装置末端与车辆尾部基本平齐防护距离过小缺少缓冲区域,缺少纵向支撑吸能效果差已无法满足新国标对车辆行驶安全的要求。提出的双横梁后防护装置防护范围广、防护距离大、吸能性能好、加工制造方便、成本低,符合工程应用实际。

1 整体结构设计

液罐车后防护装置性能指标主要体现在防护范围(阻拦不同类型车辆的碰撞与钻入)、阻挡能力和强冲击下的吸能能力,最大的保护司乘人员和罐体的安全,降低事故的损失程度,因此研究人员在结构安全和材料性能上进行了诸多探索。依据《GB11567—2017》,液罐车后下部防护装置横向构件整体应向车辆前方平滑弯曲,防护装置外侧边缘不应有尖锐部分,构件截面拐角处应有大于2.5mm半径的倒圆,横向构件的高度尺寸应不小于120mm[2-3]。后下部防护的下边缘在车辆空载状态下离地高度应小于500mm,防护装置的整体宽度应小于车辆后轴两侧车轮最外点之间的距离,且任一端最外边缘与这一侧车辆后轴车轮最外端的水平横向距离不大于100mm[4-5]。

设计的后防护装置是针对易燃液体罐式运输半挂车WL9400GRY04车型,该车辆类型属于O4类,车宽2550mm,后轴两侧车轮最外点之间的距离为2480mm,车辆最大总质量为40000kg。结合车辆自身的结构参数,充分考虑不同车型的碰撞可能,提升后防护阻挡范围,设计双横梁后防护装置结构上主要由横向构件和连接结构件组成,主要有上下横梁、纵梁和连接竖撑组成,结构之间采用满焊连接。整个后防护装置通过螺栓连接固定在车辆尾部大梁上。

为扩大防护范围,采用上下横梁结构,同时通过竖撑,增加缓冲区域。上、下横梁的截面高度分别为300mm、150mm,满足国标对O4类车的截面高度不小于120mm的规定;上下横梁的外侧短端部圆角半径为4mm,满足国标对横向构件外侧应倒角,其圆角半径不小于2.5mm的规定;上下横梁宽度为2400mm,居中安装在车辆尾部大梁上,左右外边缘于车轮最外端的水平横向距离为40mm,满足国标中对该项尺寸不大于100mm的规定;该结构安装在WL9400GRY04车辆的尾部大梁上后下边缘的离地高度为482mm,满足国标对该项尺寸小于500mm的规定,如图1所示。与原单横梁防护装置相比防护高度由原来300mm扩大到700mm[5-6]。

2 有限元分析

后防护装置的阻挡能力是衡量其防护性能的主要指标,主要通过防护装置的刚度来体现。根据国标对后防护装置的要求,分别采用三点加载和两点加载方式进行静力加载仿真实验,模拟其被后车追尾时的阻挡能力。在确定各构件具体结构形状和厚尺寸后,对其建立有限元模型,模拟加载,得出理论分析数据,为后期工作提供理论依据。有限元分析按变质量法分别进行,将各构件厚度从薄到厚分别进行分析,从而确定合适的构件几何厚度尺寸,以减轻整体重量,实现轻量化。

2.1 材料选取

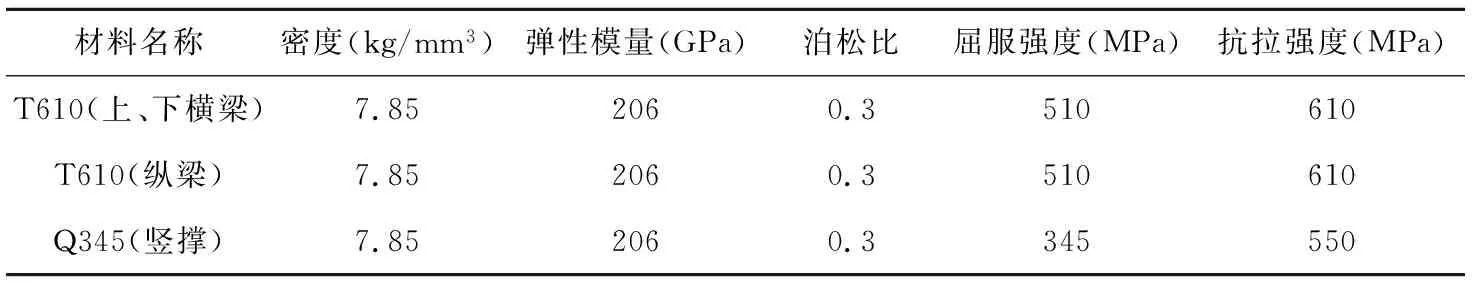

设计的后防护装置除了要有较大的防护范围和较强的阻挡能力外,还要有较强的缓冲吸能能力。在碰撞事故发生时,防护装置主要依靠结构的塑性变形来吸收冲击能量[7]。在满足性能要求的前提下,兼顾轻量化和经济性等多方面因素考虑,上、下横梁选取T610汽车横梁钢,竖支撑选取Q345,横截面形状均为“C形”,其结构材料的相关属性见表1。

表1 双横梁防护装置的材料物理性能参数

2.2 变形仿真分析

采用hypermesh4.0对后防护装置几何模型进行前处理,ANSYS15.0进行分析[8]。根据纵横梁的“C形”截面形状,确定其单元类型为壳体,将其划分为shell181单元建立模型,按表1参数值设置各零件材料及其相关属性,同时对竖撑尾端进行安装后处于悬置状态,故上横梁抵抗变形能力高于下横梁,因此模拟加载点均在下横上全约束[9]。由于上横梁后部附有竖撑,且其与车尾部大梁平齐连接,下横梁梁在选取。

需要强调的是,为了直观的反映后防护装置耐冲击性能,分析过程主要采取在软件中设定150mm极限变形量的条件下,验证防护装置构件的支座反力大小,并与最大许应冲击力比对,从而验证是否满足设计要求。

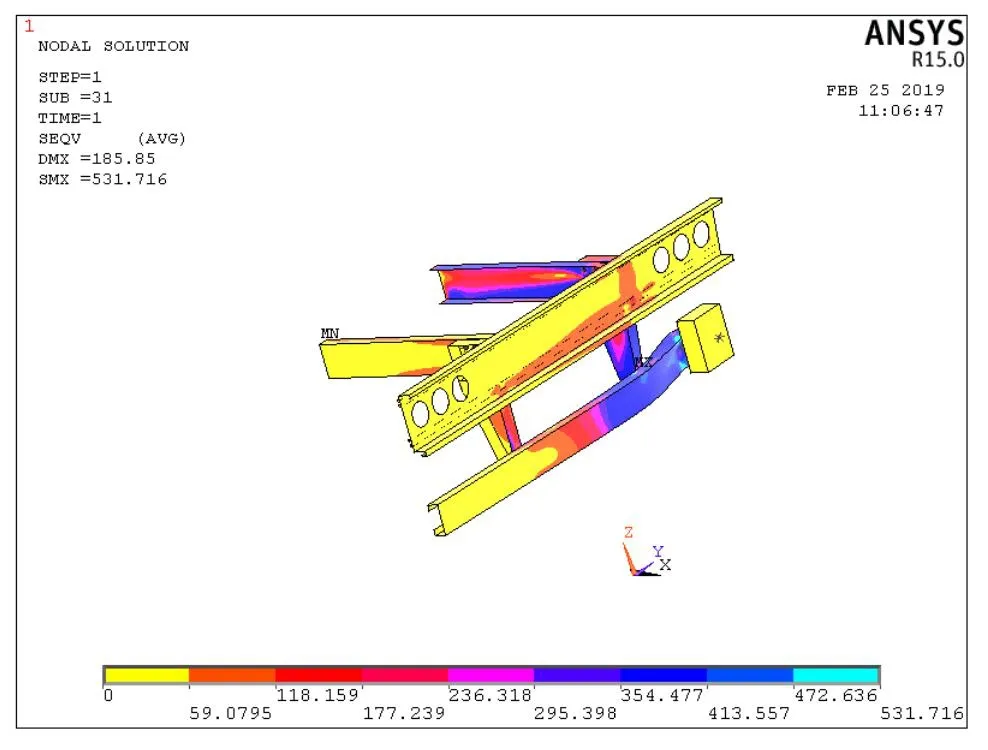

2.2.1 三点加载

三点加载要求每点冲击力不小于5KN,主要测试横梁刚度。由于中间有纵梁加固,因此先进行刚度较低的两端加载试验,再进行中心平面加载试验。

由于设计的防护装置与车辆整体成中心对称关系,因此两端加载时可以只测其中一侧的一个点。根据国标规定,侧边作用点距离车辆后轴轮胎的最外端为 300± 25 mm,设计的防护装置与车辆后轴轮胎的最外端距离为2480mm,计算选取侧边加载作用点位置为距离中心950mm处,如图2所示[10]。通过不同壁厚加载试验发现,下横梁厚度5mm时,侧边加载150 mm位移时的支座反力为65kN>50kN,满足国标要求。

图2 三点加载 侧边加载

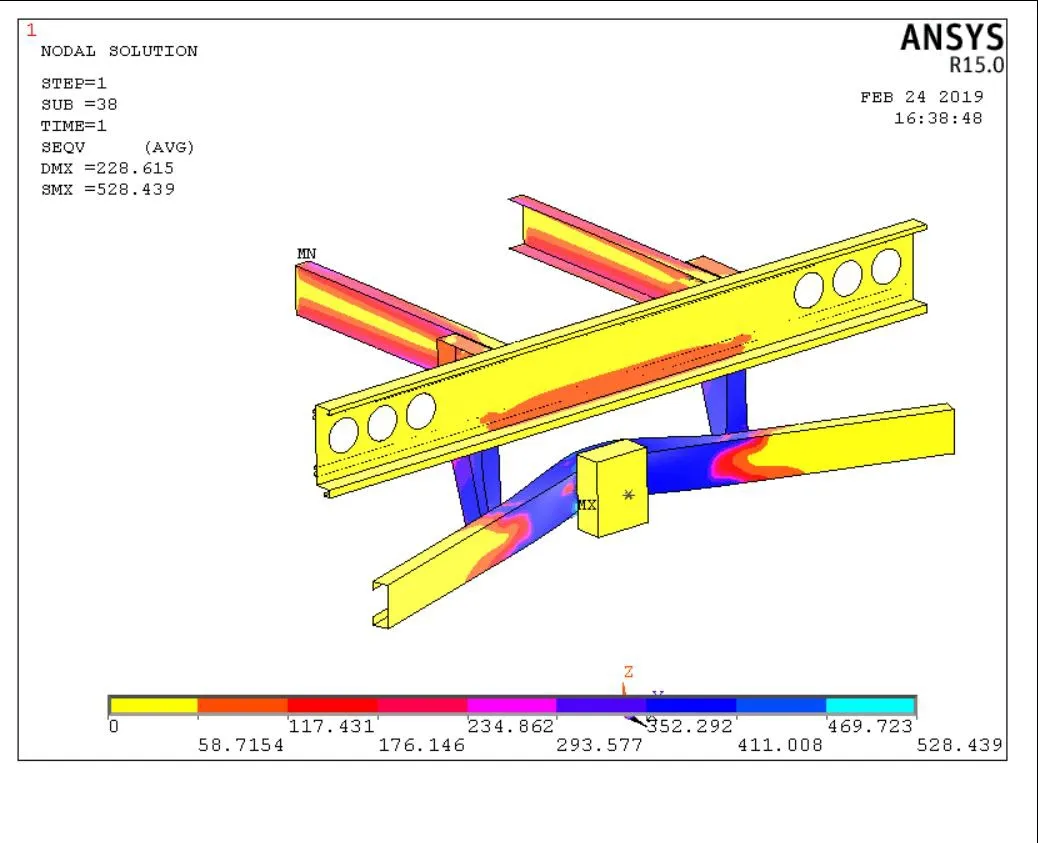

通过试验发现当下横梁厚度为3mm时,在纵向中心平面加载150mm位移,此时的支座反力为51kN>50kN,如图3所示满足国标要求。

图3 三点加载 中心加载

2.2.2 两点加载

由三点加载分析结构可以看出,壁厚5mm符合设计要求,而壁厚3mm 存在一定的风险,故选择壁厚5mm进行两点加载分析,其他壁厚不再考虑。两点加载要求每点加载10 kN,后防护最大纵向变形不超过150mm。两点加载时,主要测试纵梁刚度,所选两个作用点应相对于防护装置或车辆纵向中心线对称[10-11]。考虑不同车辆的追尾可能,两作用点之间的距离必须在700 mm~1 000 mm 之间,根据防护装置实际选择相对车辆中心对称且距离950mm处两点为作用点,如图4所示。根据三点加载结果,下横梁厚度为5mm,通过试验得出当纵梁厚度为8mm时,加载位移达到85mm时,支座反力达到105kN>100 kN,满足国标要求。

图4 两点加载

两点加载时,纵梁结构不够完善,强度不够,通过试验得出纵梁厚度为8 mm,下横梁厚度为5mm时,满足国标要求。

分析过程中不考虑螺栓受力,固将螺栓理想化为刚体,实际实验中装配螺栓受较大的剪切力,不排除发生螺栓发生剪切破坏的可能。

3 静力加载试验

设计的后防护装置需在平行于车辆纵轴的方向应具有一定的阻挡能力以防止发生追尾碰撞时车辆钻入[11]。该阻挡能力应按照国标要求进行静态加载试验或移动壁障碰撞试验。根据实际条件对设计的双横梁后防护装置采用静态加载试验。

将后防护装置安装在WL9400GRY04车辆的尾部大梁上,将车辆处于空载状态,置于水平、平坦、刚性、平滑的平面上,前轮应处于直线行驶位置,轮胎气压为620kPa。

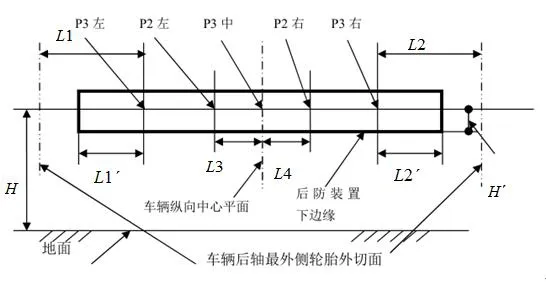

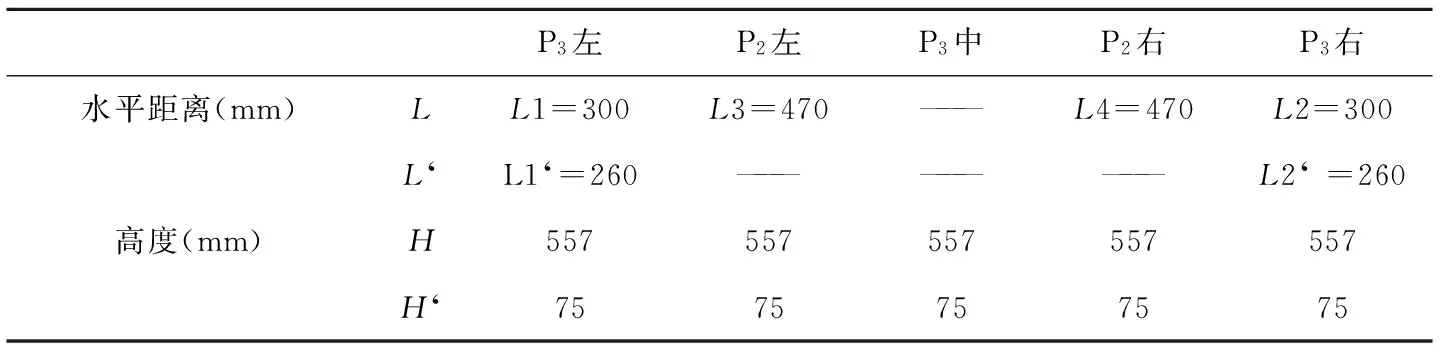

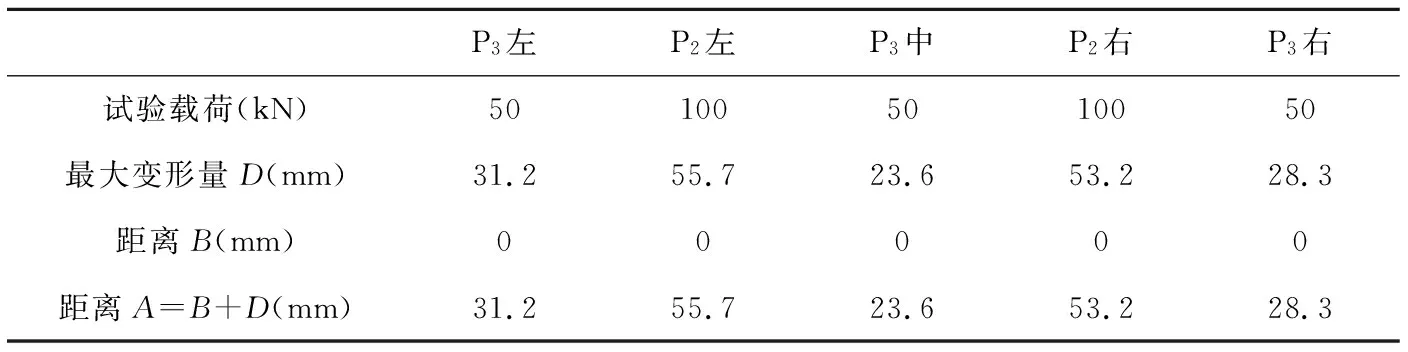

根据模型有限元分析确定的梁体各结构厚度和2.1所述的车辆具体尺寸,进行实车静力加载试验,确定加载点位置如图5所示[12],具体位置尺寸如表2所示,试验加载值与总变形量如表3所示。

图5 加载点位置示意图

表2 加载点具体位置尺寸

表3 试验结果

通过试验可以看出,两点加载左侧加载时变形量最大为55.7mm,小于国标限制的150mm变形量,符合设计要求[13]。

4 结 论

1)双横梁后防护装置在结构上满足国标对车辆后防护装置的技术要求,其防护范围由原单横梁的350mm防护高度扩大到750mm,分散碰撞冲击力,同时通过竖撑,增加缓冲区域,提升吸能效果,且其质量比原单横梁防护减少8%,符合轻量化设计要求。

2)利用有限元分析确定的双横梁结构的壁厚通过静力加载试验确定其变形量小于国标要求值,证实其阻挡能力满足相关要求。