计及电池老化的电池温度仿真与验证

2021-11-09王东升高一钊郭邦军

王东升,张 希,高一钊,郭邦军,陈 顺

(上海交通大学机械与动力工程学院,上海200240)

作为电动汽车动力的主要来源,锂离子电池性能发挥的好坏严重影响电动汽车的使用体验。其中温度是影响电池使用性能的关键因素之一。温度较低时,电池放电容量减小,内阻增大,导致其使用性能降低;温度过高则会促使电池内部副反应的产生,容易发生热失控等安全事故[1-2]。因此,开展对锂离子电池的热模型和热行为的研究,准确估计电池温度,有助于锂离子电池使用性能的提升和电池热管理系统的设计,有助于提升电池使用的可靠性和安全性。

目前,根据锂离子电池产热机理的模型研究分类有电-热耦合模型、热滥用模型、电化学-热耦合模型。电-热耦合模型研究以等效电路模型为主[3],采用一阶、二阶RC 模型建立电池从内部到外部的温度场,从而估算电池表面温度,该模型计算简单方便,但温度估计精度不高;热滥用模型主要用来估计某些极端环境下的电池温度变化,比如过充、过放、针刺等情况下的电池温度;电化学-热耦合模型是从电化学反应产热机理出发建立的,是在传统热模型的基础上耦合电池内部的产热反应建立的模型,其中,在产热率计算方面,使用最广泛的是Bernardi等[4]于1985年提出的产热率模型。

本文作者考虑到电池在使用过程中存在的老化现象对电池温度产生的影响,提出基于电化学机理的将电池老化考虑在内的电池温度估计方法。依据电池充放电实验和参考相关文献确定电化学参数和热特性参数,建立考虑电池老化的电池温度估计模型,并通过温度实验进行分析验证。

1 电池电化学热模型

1.1 电池的产热过程

锂离子电池产生的热量基本可以分为5 个部分:化学反应产热、极化产热、欧姆内阻产热、接触电阻热和副反应热。化学反应产热是由于电池发生电化学反应所产生的;极化产热是电池发生极化现象导致的;欧姆内阻热是电池内部锂离子电极嵌入脱嵌和电解液迁移过程中遇到阻碍的产热,接触电阻热由集流体与电极之间的接触产生的;副反应热是指电池主反应之外的其他反应产热,这部分热量的计算结合电池老化来给出。

电池反应热qrea:

电池极化热qact:

电池欧姆热qohm:

接触电阻热qcc:

式中:σeff为固相有效电导率,S/m;κeff为液相有效电导率,S/m;对流换热系数h的单位为W/(m2·K)。

1.2 电池的传热过程

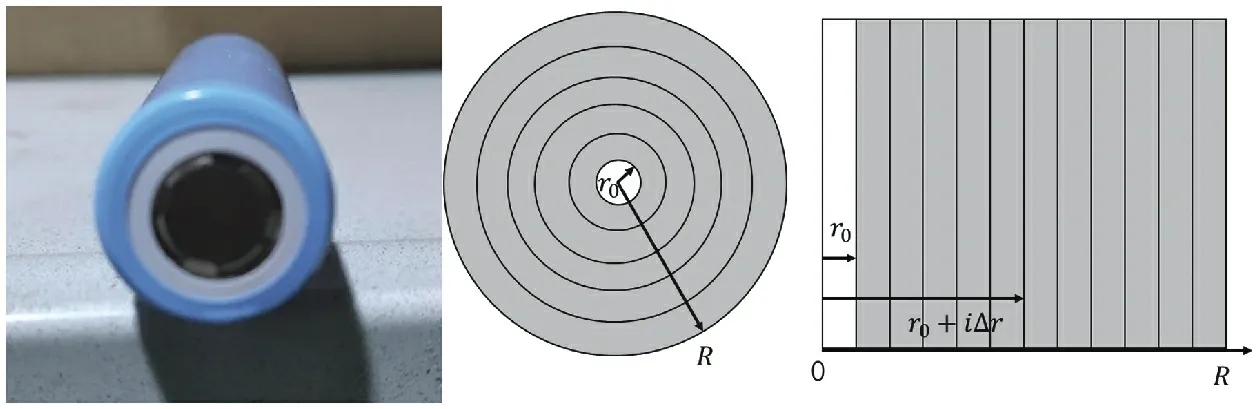

电池内部的空气不存在流动现象,且热辐射产热较小,对电池内部温度场分布影响较小,故本文只考虑热传导传热方式。根据电池的结构搭建分层传热模型,假设电池内部每层产生的热量分布均匀,产生的热量先由电池内部的内层向外表面传递,电池外表面再与环境进行热交换。18650 圆柱形锂离子电池内部为圆筒卷绕式结构,如图1所示。

图1 18650锂离子电池实物及内部结构图

当电池内部产生的热量传递到电池表面后,会与环境发生对流换热现象。通过牛顿冷却公式可以计算对流换热热量如下:

t分布随机近邻嵌入算法(t-Distributed Stochastic Neighbor Embedding,t-SNE)是 Laurens于2008年提出的基于SNE的改进降维算法[13]。t-SNE将位于N维空间中的高维数据向量X1,…,Xn映射到D维空间中的低维向量Y1,…,Yn。其中yi与xi一一对应,使得低维空间中数据的分布可以反映出高维空间中数据间的关系。t-SNE的基本原理是将高维和低维空间中数据点之间的欧氏距离分别转换为两个n×n的条件概率矩阵来表示数据点间的相似性,然后最小化两个概率矩阵间的差别。

式中:A为对流传热面积,m2;Tb为电池表面温度,K;Tf为电池所处环境温度,K。

1.3 电池热模型建立

根据能量守恒定律有:

对圆柱形电池进行如图1所示的分层,分别对每一层进行计算,在电池内部,考虑到电池每一层比较薄,故可近似认为电池最内层温度和最靠近最内层的空气薄层温度相等,利用有限差分法对式(6)进行变换,则有:

结合电池边界条件,对式(7)进行求解,可得电池表面温度TM为:

2 电池老化机理

在电池使用过程中会出现老化现象,负极处出现SEI 膜的生长和锂沉积现象[5],锂离子在负极石墨的沉积反应为:

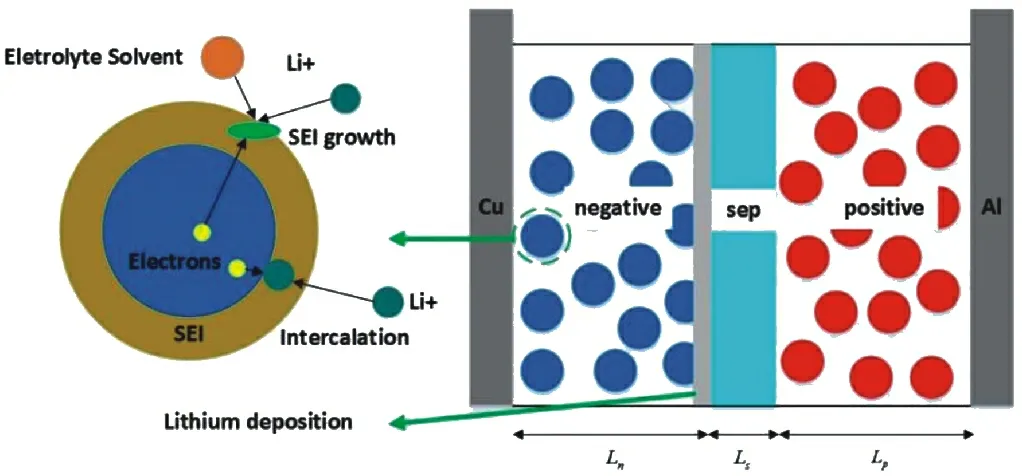

锂离子电池老化机理如图2所示。SEI 膜的生长消耗电解液和活性锂离子,造成电池内阻增大和容量减少。这对电池内部温度场变化产生一定影响。

图2 锂离子电池老化机理

SEI 方程:

SEI 厚度:

沉积层厚度:

容量损失:

内阻增加:

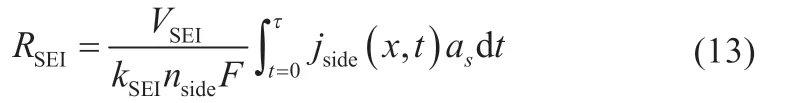

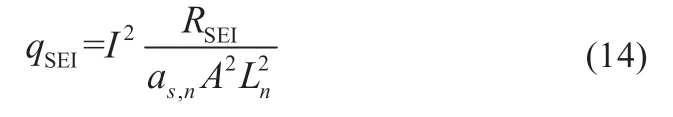

SEI 增长产热:

锂沉积产热:

3 计及老化的电池内部温度估计

电池呈现出一定的老化状态后,一方面电池老化会影响电池工作状态,导致电池模型某些参数发生改变,比如固相和电解液相体积分数、电极孔隙率等,从而影响整体的产热;另一方面,锂沉积和SEI 生长过程会出现产热现象。负极SEI膜的增厚和锂沉积的出现会使得固相和电解液相体积分数降低,负极电极孔隙减小等,从而影响到电极固液相的电势,进而影响到电池的反应热、极化热和欧姆热;此外也会使得电池中可循环锂离子减小,嵌入和嵌出负极的速度减慢,表现为电池容量的较小和电池阻值增加。在对电池进行充放电过程中会导致电池产热增加,从而,式(6)中的产热率增加了qSEI和qDL,具体调整为:

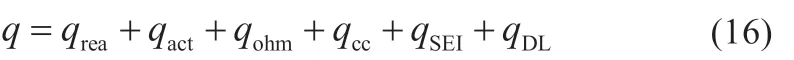

将式(16)代入式(6)可得:

式中:V是电极的体积。

4 实验测试与仿真结果分析

4.1 实验测试

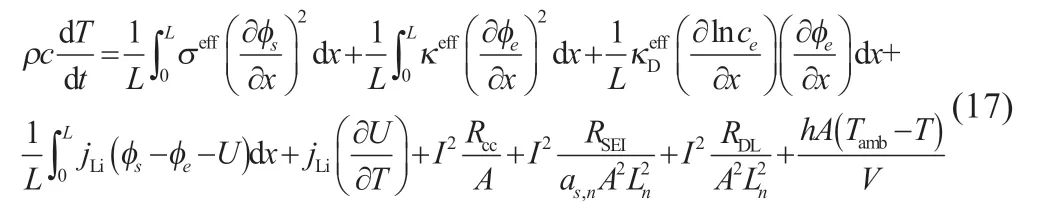

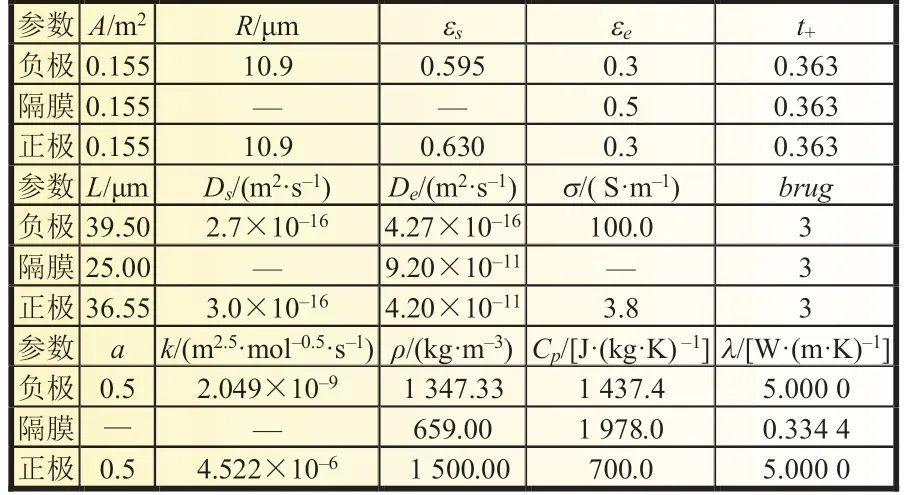

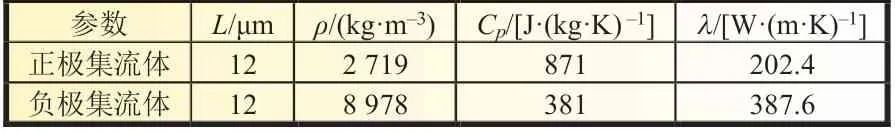

以18650 圆柱形三元锂离子电池为研究对象,其额定容量为3 200 mAh,标称电压为3.7 V。电池电化学主要参数见表1 和表2。

表1 电池正极、负极和隔膜电化学主要参数[5,7]

表2 电池集流体电化学主要参数[5,7]

取两个新鲜18650 圆柱形三元锂电池进行实验,首先对一个电池在室温(25 ℃)下的高低温交变恒温箱中不断进行1C和2C充放电循环,得到容量降为额定容量的90%的老化电池;然后对新鲜电池和老化后电池进行0.5C、1C的充放电实验,通过调节高低温交变恒温箱温度为25 和15 ℃来控制电池的环境温度,并用热电偶贴在电池表面测量电池在放电过程中的温度变化,如图3所示。

图3 电池温升实验测试及热电偶排布图

4.2 仿真结果分析

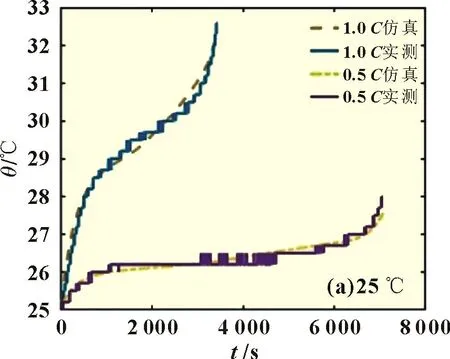

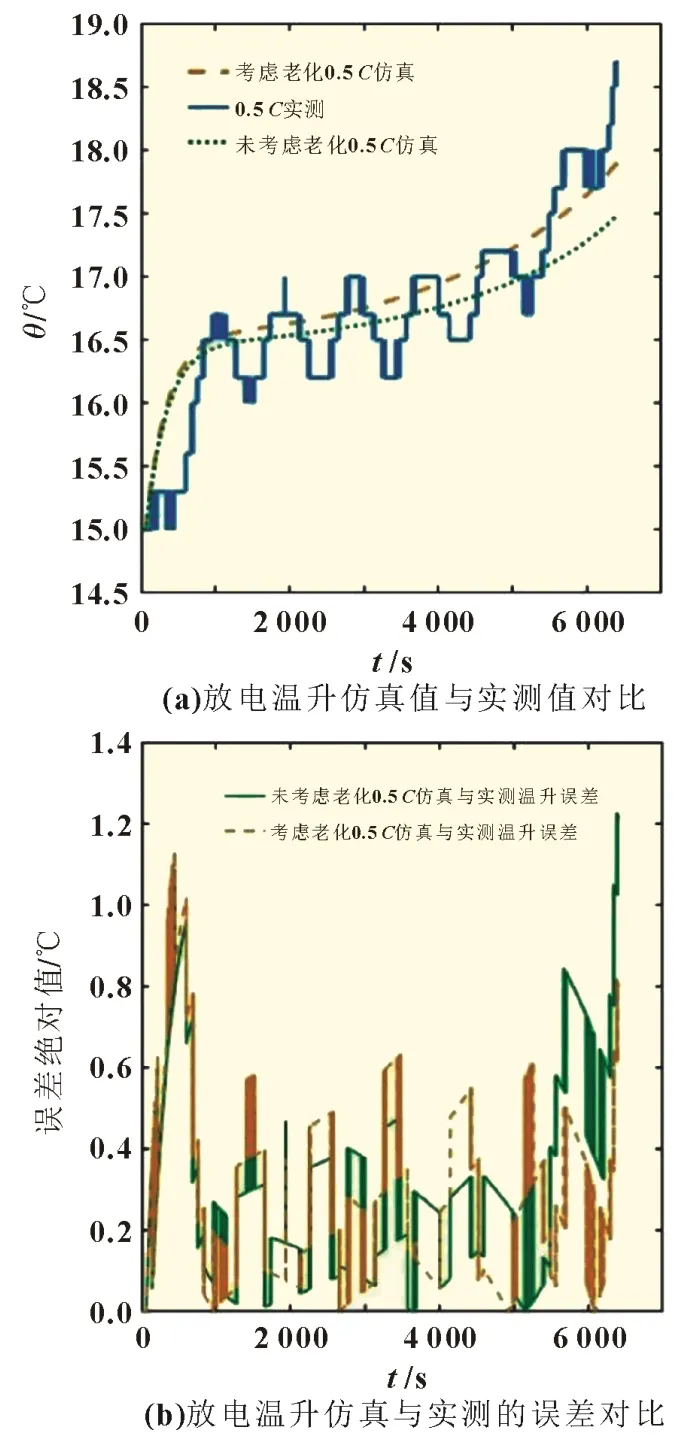

基于电池集中生热模型,根据电池放电产热平衡方程,在不同温度下,对锂离子电池进行不同倍率下温度仿真,并与相应条件下的温度实测值进行对比。通过电池表面的热电偶获取电池的表面温度,此为实测温度,将模型仿真得到的电池表面温度数据与实验测得的温度进行对比,如图4~8所示。

图4 不同环境温度条件新电池放电温升仿真值与实测值对比

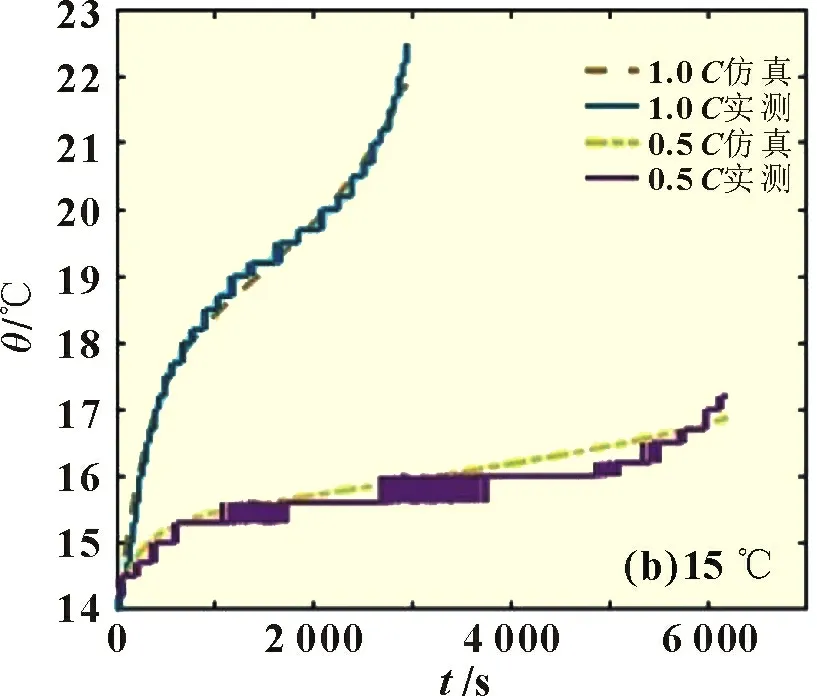

图6 25 ℃、考虑老化电池0.5 C放电温升仿真与实测

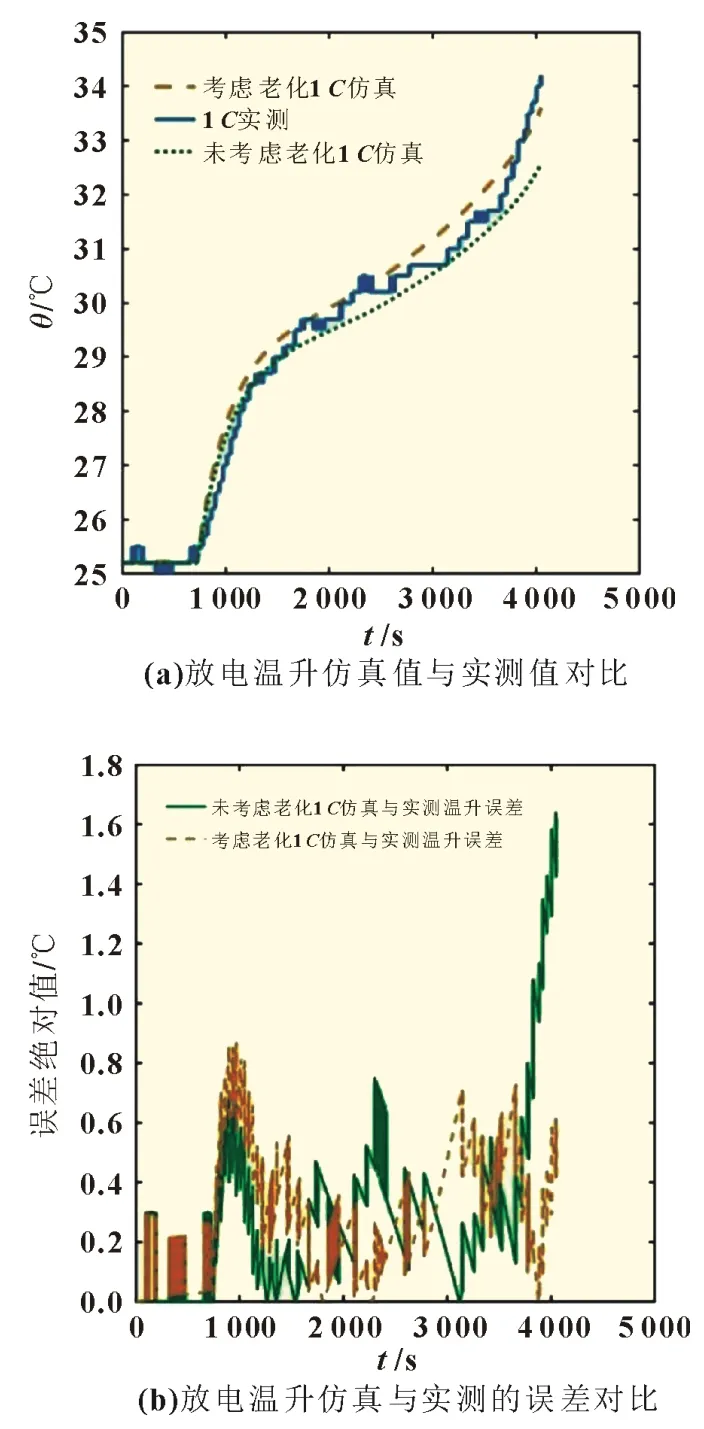

图7 15 ℃、考虑老化电池1 C放电温升仿真与实测

由图4 可以看出:(1)锂离子电池放电时的温度变化与放电倍率有关,放电倍率越大,电池内部温度越高。以25 ℃放电实验为例,放电倍率为0.5C时最高温度为28.15 ℃,而放电倍率为1C,最高温度为32.58 ℃。(2)当环境温度为25 和15 ℃时,通过模型仿真放电得到的新电池温度与实测温度拟合很好,表明本文未考虑老化影响的模型在估计新电池温度时的准确性。

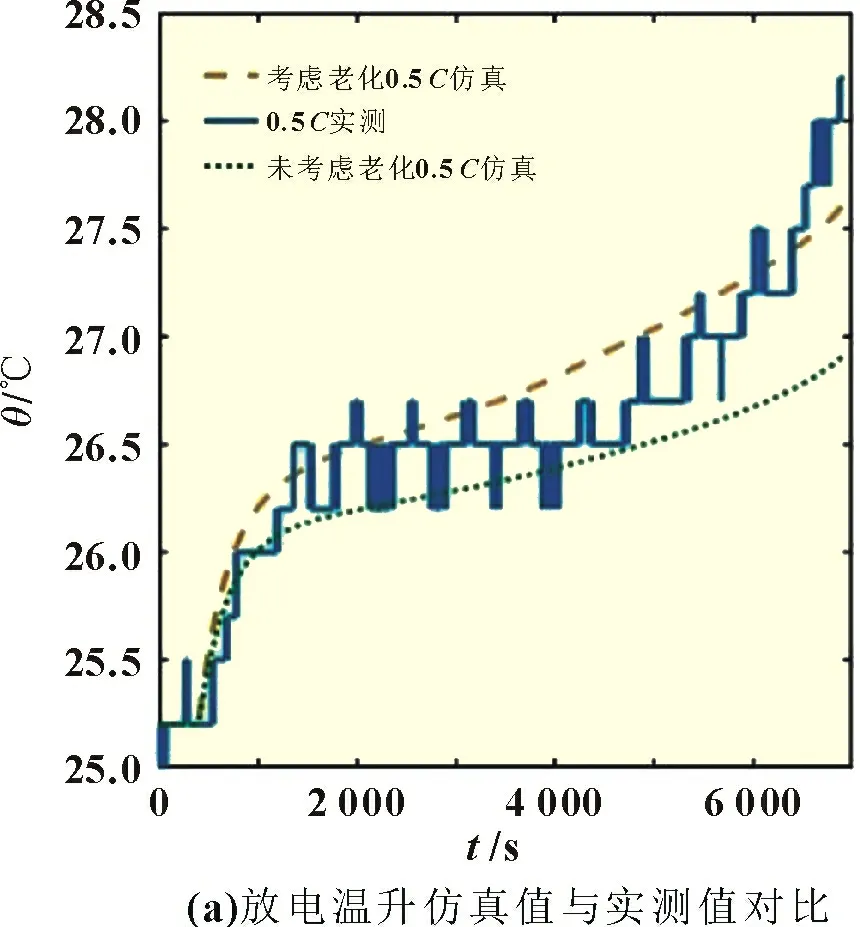

图5~图8 为在25 和15 ℃的环境温度下,0.5C和1C放电倍率的实测温度与计及老化影响的模型仿真温度的对比图。从图5~图8 中的(a)中可以看出,考虑老化影响的模型仿真温度比没有考虑老化影响的原模型仿真温度,更能模拟实测温度,有较高的精度。图5~图8 中的(b)为两个模型仿真得到的温度与实测温度的误差绝对值。这说明电池在老化过程对电池温度的变化产生了一定影响,从而导致了未考虑老化影响的模型产生了较大的误差。

图5 25 ℃、考虑老化电池1 C放电温升仿真与实测

图8 15 ℃、考虑老化电池0.5 C放电温升仿真与实测

值得注意的是,不同的环境温度和不同的放电倍率对电池温度的变化产生不同的影响。不同的环境温度(15 和25 ℃)下,相同的放电倍率下,相同状态下的电池表面温升随着环境温度的下降而增加,老化状态下的电池表面温升则比新鲜电池的高。如图4~图8所示,在25 ℃的环境温度下,新电池在1C和0.5C的放电倍率下的温升分别为7.6 和3 ℃,在15 ℃下这两个值分别为8.5 和3.2 ℃;同样地,在25 ℃下老化电池在1C和0.5C的放电倍率下的温升分别为9.2 和3.2 ℃,在15 ℃下这两个值分别为11 和3.7 ℃。这是因为电池老化状态下电池负极处SEI 膜厚度增加、锂沉积出现和一些副反应的产生导致了电池内阻增加和产热率的增加,进而使得老化电池的温度相对新鲜电池有所提升,这种老化状态进一步加剧,有可能出现电池热失控等安全事故。

5 结论

从电池电化学反应机理和电池老化机理出发,基于实验测试和电池几何模型的简化,采用Bernardi 模型描述产热率,考虑电池老化状态的影响,建立了18650 圆柱形锂电池单体电池热模型。研究了锂离子电池在不同环境温度、不同放电倍率下进行放电的表面温度变化,并与实验结果进行对比,通过分析可得出以下结论:

(1)随着环境温度的降低,相同倍率下的电池放电温升增大,老化电池放电温升增加幅度更大。

(2)随着放电倍率的增大,相同环境温度下的电池放电温升增大,老化电池比新鲜电池温升幅度更大。电池放电温升基本遵循着前期温升速率较快,中期平缓,后期变快的规律,而且老化电池温升曲线出现波动现象,在较低温度下更明显。

(3)仿真与实验的对比结果表明,所建立的锂离子电池单体热模型能准确地估计随电池老化的电池温度的变化,对锂离子电池热管理系统的研发具有指导意义。