基于机器视觉的沉头孔质量检测方法*

2021-11-09王婵娟闫俊伟

郝 博 郭 嵩 王婵娟 闫俊伟

(①东北大学机械工程与自动化学院,辽宁 沈阳 110819;②东北大学秦皇岛分校控制工程学院,河北 秦皇岛 066004)

飞机的各种故障中,机体损伤的故障数量占总故障数量的30%以上,而机体损伤的故障中有75%~80%都是机体结构的连接部位发生疲劳破坏引起的,而沉头螺栓连接是如今飞机装配中的主要连接方法。因此,保证沉头螺栓连接质量对保证飞机装配质量、提高飞机寿命尤为重要。波音公司对钛合金螺栓试验表明,当紧固件沿外载荷作用方向倾斜角度大于2°时,疲劳寿命降低约47%;倾斜角度大于5°时,疲劳寿命降低95%[1-2]。北京卫星制造厂有限公司倪爱晶等[3]于2018年通过螺纹孔测量试验说明螺纹孔轴线与端面垂直度法矢偏差是引起螺纹孔相对光孔位置发生偏差的因素之一。天津大学于书宇等[3]于2016年研究了沉头孔的锪窝深度对复合材料沉头螺栓连接的疲劳强度的影响。因此,沉头孔垂直度法矢偏差和锪窝深度是评价沉头孔质量的重要因素。

目前,国内对沉头孔的质量检测还主要依靠人工接触式测量方法,检测效率低下、检测精度难以保证,且成本较高[4-6],而机器视觉测量是一种非接触式测量方法,相对于人工接触式测量具有效率高、精度高、成本低、易于实现自动化等优势,如今应用广泛,发展迅速。浙江大学的毕运波等[4]于2017年研究了基于机器视觉的沉头孔垂直度检测方法,该方法测得沉头孔垂直度平均误差约为0.03°,证明了机器视觉测量的可行性。

本文针对目前沉头孔检测精度与效率较低等问题,提出一种基于机器视觉测量沉头孔的垂直度矢量偏差、锪窝深度的新方法。该方法首先从图像中提取出沉头孔的特征信息;其次,结合平行投影计算模型和透视投影修正模型得到沉头孔的垂直度矢量偏差、锪窝深度计算式;最后,通过测量试验验证了该方法的有效性。

1 测量系统设计方案

1.1 系统组成

机器视觉成像系统包括相机、光源、移动平台和计算机等部分。

工业相机作为本系统的重要部件负责采集图像并发送给计算机处理。由于对测量精度要求较高的同时还要保证系统的工作效率,因此相机选用成像质量较好且效率较高的面阵CCD相机[7]。

光学光源是机器视觉系统的重要组成部分,对成像质量有重要影响。LED光源具有发热少、功耗低、寿命长及发光强度高等优点[8]。因此,本系统选用LED环形光源,采用高角度照射的打光方式,该光源布局有光束集中、亮度高及均匀性好等优点,适用于本测量系统。系统组成与光源布局如图1所示。

1.2 系统工作流程

系统工作流程如图2所示。首先,系统从导入的图纸文件中识别并采集沉头孔的位置信息和尺寸信息;零件到位后,系统将根据沉头孔的位置信息控制移动平台移动零件到工业相机正下方采集图像;进行图像处理,并提取特征信息;将提取的特征信息代入公式,求得沉头孔垂直度法矢偏差与锪窝深度;若被测孔垂直度法矢偏差与锪窝深度都合格,则送入下一步工位,否则系统报警并进行人工复检,复检合格的零件送入下一步工位,不合格零件下线返修。

1.3 沉头孔成像分析

随着航空领域对孔加工的质量和效率要求越来越高,钻锪一体式刀具在航空领域开始广泛使用[9-10]。图3为钻锪一体刀具加工沉头孔示意图。左图为标准加工的沉头孔,右图为存在垂直度法矢偏差的沉头孔示意图。

动化系统也发挥着强大的作用。对于设备安全性能与节能方面的贡献,也很十分重大。电力自动化技术能够有效改善设备的性能,提高人力资源的利用率。在设备维修与数据的整理分析上,也更加方面和可靠。

由图3所示,当钻锪刀具与加工平面存在垂直度法矢偏差时,锪窝外孔投影是以L1为对称轴的不规则封闭曲线,锪窝内孔投影是椭圆。通过从投影图像中提取出的特征信息可经计算得到沉头孔的垂直度法矢偏差和锪窝深度。

2 沉头孔关键尺寸计算

2.1 沉头孔平行投影计算模型

为了便于推出计算公式,现建立沉头孔的平行投影计算模型。由于是对沉头外孔所在平面进行标定,所以成像平面与沉头外孔所在平面平行。

实际情况下,要考虑垂直度法矢偏差对锪窝深度的影响。如图4所示,当沉头孔存在垂直度法矢偏差时,锪窝部分与沉头孔外孔所在平面不平行,因此,一般情况下的锪窝深度无法准确描述该情况下沉头孔锪窝部分的深度分布。为了能够描述准确,将锪窝外孔曲线距锪窝内孔平面的最大距离称为高边锪窝深度Hg,如图4中的线段AH;将锪窝外孔距锪窝内孔平面的最小距离称为低边锪窝深度hd,如图4中的线段DJ。

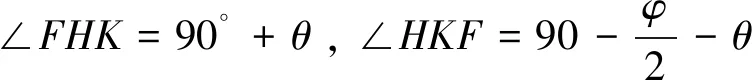

如图4所示,成像平面上沉头孔锪窝外孔投影为AD,锪窝内孔投影为BC。设θ为沉头孔的垂直度法矢偏差偏差,φ为沉头孔的锪窝角度,d1(图4中线段FE)为标准沉头孔内孔直径,则有∠θ=∠BCG,cos∠BCG=BC/BG。因此,可求得沉头孔垂直度法矢偏差:

(1)

又因沉头孔的锪窝角度为φ,则:

(2)

(3)

(4)

(5)

(6)

由于上述公式中,线段BA、BC、CD的长度均是从图像中采集到的信息,其中BC为椭圆内孔的短轴,AB与CD的长度是内孔边缘与外孔边缘的投影距离。由于外孔与内孔所在平面存在高度差,存在透视畸变现象[11]。因此AB、CD的测量误差较大,导致后续计算结果不准确。为提高计算结果的准确性,需要进一步研究沉头孔特征值之间的关系,尽量减小图像处理引起的误差。

2.2 优化的沉头孔平行投影计算模型

(7)

(8)

同理,ΔHFA由三角形正弦定理可得:

(9)

(10)

(11)

因为ΔFDJ∽ΔFAH,有:

(12)

因为∠GED=∠GHA,∠DGE=∠AGH,所以ΔGAH∽ΔGDE,则:

(13)

其中DG=FG-FD,AG=FA-FG,所以:

(14)

由式(8)、(9)、(10)可得:

(15)

由三角形正弦定理可得:

(16)

因为ΔFJC∽ΔKPC,FC=FD,则:

(17)

考虑到钻锪刀具在深度方向上存在的加工误差,建立以下数学模型,图6为存在锪窝深度加工误差的沉头孔示意图:

设钻锪刀具在深度方向的误差为hd,则锪窝深度误差的计算公式如下:

(18)

(19)

(20)

(21)

(22)

最终可得:式(23)、式(24)中的标准沉头孔锪窝深度h1、锪窝内孔直径d1、锪窝角度φ均为已知量,垂直度法矢偏差θ由BC经式(1)计算求得,只有锪窝外孔短轴L2、线段BC为图像中提取的特征值,因此误差相对较小。

(23)

(24)

2.3 沉头孔透视投影修正模型

考虑到锪窝内孔平面与锪窝外孔平面间存在的高度差会引起透视畸变现象,从而导致基于平行投影假设的计算模型存在误差,因此需要结合透视投影模型对其进行修正[12]。

图7为沉头孔透视投影示意图。设焦点O位于沉头孔底孔圆心正上方,与外孔平面的垂直距离为h2,锪窝内孔直径为d1,锪窝外孔直径为d2。由于垂直度法矢偏差θ通常都在2°以内[13],因此可近似看作ΔOB′C′∽ΔOBC,则有:

(25)

(26)

式(26)即为透视投影修正公式,对式(23)、(24)中的θ进行修正,从而减小误差。

3 试验验证

3.1 试验设备

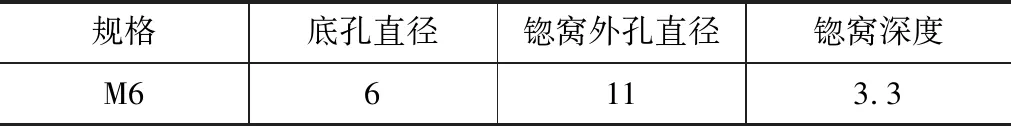

本次试验的研究对象选用的是锪窝角度90°的M6沉头孔,沉头孔尺寸参数表如表1所示。

表1 沉头孔尺寸表 mm

相机选用VMS-4030型工业相机,如图8所示。

3.2 试验方案

3.2.1 图像处理

为减少测量精度对试验的影响,选取10个垂直度法矢偏差较大的沉头孔作为待测对象。首先,用工业相机获取沉头孔图像并进行图像处理。图像处理的目的主要是消除影响目标识别的图像噪声,从而提高目标识别的准确度与效率[14]。因此,使用Matlab软件对采集到的沉头孔图像进行以下处理,处理流程如图9所示。

步骤1:将沉头孔图像转化为灰度图像,并进行高斯滤波处理。

步骤2:为保证测量精度,对灰度图进行两次阈值处理,分别提取外孔图像和内孔图像。

步骤3:用bwareaopen和imdilate命令去除图中干扰点,然后用Canny算法提取内孔边缘与外孔边缘。

步骤4:MajorAxisLength命令测得椭圆内孔长轴长度。记外孔边缘上两点最长线段为外孔长轴L1,L1垂直方向上的最长两点线段记为外孔短轴L2,如图9所示,使用BoundingBox命令测得L1,L2长度。

3.2.2 数据获取

将带有待测沉头孔的零件固定在三坐标测量仪上,用测头在沉头孔所在平面选取5个测量点;在其锪窝部分的不同深度均匀选取20个测量点;在其直孔部分的不同深度均匀选取20个测量点。将以上所得点云坐标系进行三维重建,得到被测沉头孔的三维图像[15],进而求得沉头孔的垂直度法矢偏差法矢偏差φs、低边锪窝深度hs、高边锪窝深度Hs作为试验的标准值。

完成拍照试验后,将提取到的特征值按照平行投影计算模型求得一组被测值,再用透视投影公式修正,得到另一组被测值;最后,得到两组待测沉头孔的垂直度法矢偏差、低边锪窝深度和高边锪窝深度。

3.3 实验结果及分析

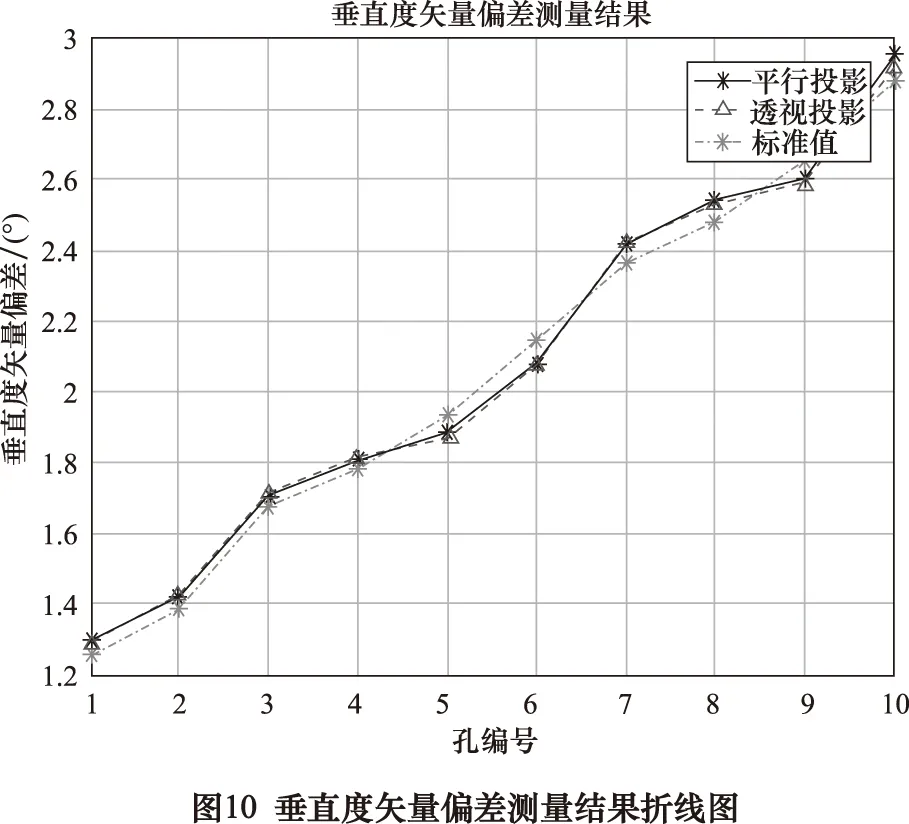

测量结果如图10~12所示。

由图10~12可以看出:

(1)当被测沉头孔的锪窝深度较小时,平行投影计算结果与经过透视投影修正的结果相近。

(2)平行投影计算模型经过修正后的结果整体更准确。其中,垂直度矢量偏差测量误差约为0.04°;高边锪窝深度测量误差约为0.03 mm;低边锪窝深度测量误差约为0.02 mm。

4 结语

本文提出了一种基于机器视觉技术检测沉头孔质量的方法,能够自动、准确的实现沉头孔质量检测。经试验验证,垂直度法矢偏差的平均检测误差为0.04°,相对误差为2%,高边锪窝深度的平均检测误差为0.03 mm,低边锪窝深度的平均检测误差为0.02 mm,验证了该方法的准确性和有效性。