CA系列卧式车床卡盘与法兰连接机构改进*

2021-11-09王富红

蔺 用 王富红

(①西京学院机械工程学院,陕西 西安 710123;②国家能源集团新疆能源有限公司,新疆 乌鲁木齐 830023)

近年来,随着我国制造业不断崛起,越来越多机械制造工程师、机械加工技师等专业队伍加入到这支大军中,使我国机械制造水平实现了质的飞跃[1]。但要实现“中国制造2025”宏伟目标,使我国制造行业由“制造大国”向“制造强国”目标转变,就离不开先进、可靠、安全的机械加工设备[2]。经过市场调查研究发现现代制造业已经不同于以往,一个企业生产能力高低往往由生产车间工人技术水平和企业生产规模来决定[3],而车间工人技术水平高低与所操作加工设备有直接关系,设备稳定性起到了关键作用。在机械制造中不管是数控车床还是普通车床或者是更先进的车铣复合加工中心,都离不开卡盘[4]。它作为一种最常见通用夹具,也是每一台车床标配夹具[5]。常见卡盘按卡爪数量分为两种:一种是三爪卡盘,一般为自定心联动式;一种是四爪卡盘,以非自定心单动式居多。

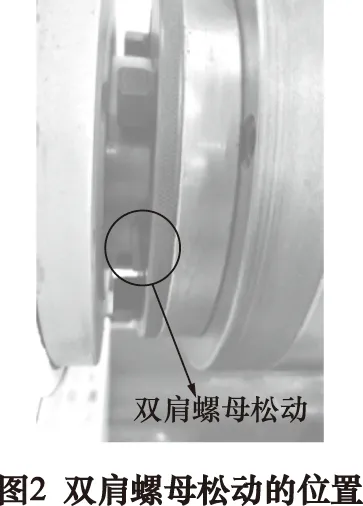

笔者学校在2020年初采购了一批山东滕州某机床厂CA6140型普通车床,发现其三爪卡盘与法兰盘连接部位定位机构设计存在一定缺陷。用内六角螺栓连接主轴、三爪卡盘和法兰盘,另一端双肩螺母(如图1)在机床高速运行中经常会松动(如图2)甚至脱落,会造成严重安全隐患。机床在高速运行中发生这种情况,后果不堪设想。

后期维修人员对法兰左侧双肩螺母进行紧固,但跟本无法锁紧。只能把整个机构全部拆下再逐个维修,不但花费很长时间,而且维修过程至少需要两个人同时协作。维修后继续使用没有多久又出现松动现象。经过进一步分析发现这是一个会反复出现的持久性难题,要彻底解决就需要对连接结构进行改进。

1 CA系列卧式车床主轴结构及运行特点

1.1 主轴结构

CA系列卧式车床主轴结构按功能分为:主轴、双肩螺母、紧固螺帽、法兰盘、主轴连接盘、内六角螺栓、卡盘连接螺栓、三爪卡盘和卡爪。其安装布局如图3所示。

1.2 车床主轴高速运转时的特点

(1)线速度高,离心力大。由于采用了高电压、大功率、高转速电动机作为动力源,所以高速运转时输出扭力强。早期普通车床和数控车床主轴传动全部采用三相异步电动机加上多级变速箱结构。随着技术不断发展,机床结构有了很大改进,从而对主轴系统提出新要求,而且因用途而异[6]。数控车床主轴电机有变频电机无级调速、伺服主轴电机无级调速等。

(2)旋转速度高,惯性大。三爪卡盘自身质量重,高速旋转过程中惯性很大。它高速旋转跟周围空气产生较大摩擦力,主轴连接处螺栓要承受很大扭力,卡盘本身也会承受较大离心力。

(3)主轴采用空心轴设计,要求有足够刚性、耐磨性、抗震性及尺寸稳定性[7]。设计为空心轴设计一方面加工细长轴类零件时可以穿过主轴进行卡盘装夹,另一方面能起到易散热效果。车床主轴穿插在主轴箱里面部分承受多个齿轮扭力、摩擦力和封闭环境内部热膨胀压力等影响,外部零件加工时受刀具切削阻力影响。因此,主轴设计还要求有足够抗疲劳强度。

2 问题原因分析

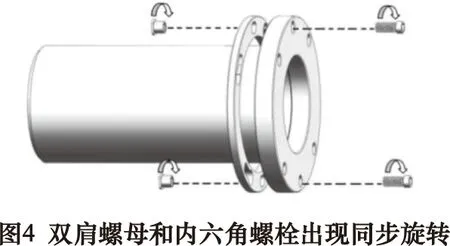

经过多次拆装和维修发现无法锁紧原因是定位用的双肩螺母和内六角螺栓出现问题,左侧双肩螺母和右侧内六角螺栓在紧固时会出现同步旋转(如图4),内六角螺栓在圆柱孔里根本找不到受力点或支撑点。以其现有结构继续使用,紧固以后保持不了多久还会继续松动,而且下次再维修很难拆卸,没有从源头解决问题。经过不断思考认为只有对其连接方式进行设计优化和改进,才能彻底消除隐患。

3 制定改进方案

经研究CA系列卧式车床卡盘与法兰连接定位机构改进,解决主要问题是怎样限制连接部位内六角螺栓旋转自由度,使其在左侧双肩螺母端紧固时,螺栓受到扭力作用仍有支撑点,自身不会同步转动。拟定以下3种改进方案:

方案一 适当加长内六角螺栓头部尺寸。使其头部能直接顶在右端卡盘边缘上且不影响卡盘与主轴连接盘之间配合,在螺栓头部找到支撑点进行限制螺栓旋转。此时只能采用异型内六角螺栓。

方案二 加入弹性垫圈给内六角螺栓增加旋转阻力。由于内六角螺栓头部没入沉孔内,所以只能在双肩螺母端加入弹性垫圈,起到增大旋转阻力作用。这种方法通过增强双肩螺母和螺栓之间拉力来改变两者之间旋转阻力,以此来限制内六角螺栓旋转自由度。但需要注意机床厂家考虑到主轴高速转动稳定性,设计法兰盘安装位置离主轴箱只有20 mm左右距离(如图5)。可操作空间很小,很难容纳较长螺栓和螺母,太长将无法拆卸及维修,所以不宜选择弹力太大和伸展长度太长的弹性垫圈。

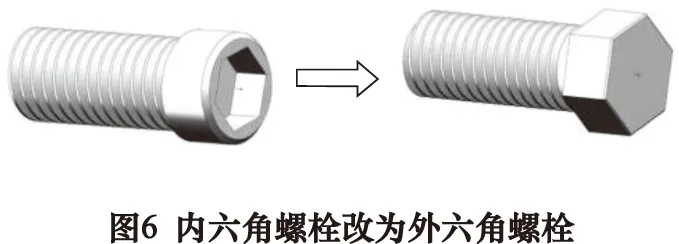

方案三 更换内六角螺栓为外六角螺栓(如图6),改变主轴连接盘沉孔形状。外六角螺栓利用头部六边形可以对自身旋转自由度进行限制。方法是让外六角螺栓头部六角面与孔壁面贴合,给螺栓找到支撑点,以达到限制旋转自由度目的。外六角螺栓是一种比较常用螺栓[8],头部六角面限制旋转自由度效果较好。

同时还要改变主轴连接盘沉孔形状。把圆柱形沉孔变为椭圆形沉孔,外六角螺栓六角面刚好可以卡在椭圆形沉孔孔壁上,在孔壁处找到支撑点,这是利用螺栓自身外形来限制其旋转自由度,配合后效果如图7。

4 确定最优方案实施

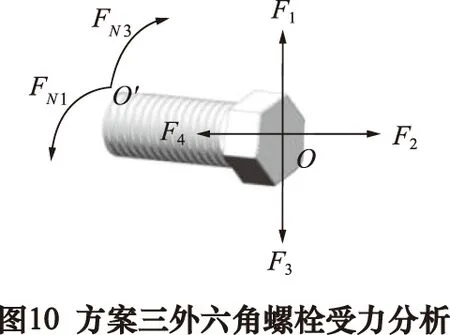

对以上3种方案进行分析研究,若主轴连接盘对螺栓的支撑力为F1,沉孔底部对螺栓的支撑力为F2,螺栓自身重力为F3,双肩螺母紧固时的拉力为F4,双肩螺母紧固时的扭力为FN1,弹性垫片的弹性阻力为FN2,外六角螺栓在椭圆沉孔中孔壁的支撑力为FN3。下面依次对这3种实施方案进行分析:

方案一中内六角螺栓受力分析如图8所示,根据牛顿第三定律:相互作用的两个物体之间的作用力和反作用力总是大小相等,方向相反,作用力在同一条直线上。以此可以得出:F1=F3,F2=F4,而在紧固左端双肩螺母时FN1则会出现FN1>0,因此,双肩螺母端紧固时内六角螺栓依然会转动无法实现定位效果。原因是内六角螺栓在螺栓顶部找到了支撑点,但是螺栓本身旋转自由度还是无法限制,故排除方案一。

方案二中内六角螺栓受力分析如图9所示,根据牛顿第三定律可以得出:F1=F3,F2=F4,而在紧固双肩螺母时FN1则会出现FN1>0且FN2>0,但FN1远大于FN2。所以,内六角螺栓自由度是有所限制,但是这个限制力太小,抵消不了双肩螺母端紧固时扭力FN1。经过实际测试仅靠弹性垫圈的弹力限制螺栓旋转还远远不够,方案二使用效果很不理想,所以也不宜采用。

方案三中外六角螺栓受力分析如图10所示,根据牛顿第三定律可以得出:F1=F3,F2=F4,而在紧固双肩螺母时FN1则会出现FN1>0,而此时外六角螺栓受到孔壁的阻力FN3>0,依据动量守恒定律:一个系统不受外力或所受外力之和为零,这个系统的总动量保持不变。所以,可以推导出FN1=FN3,因此外六角螺栓旋转自由度被完全限制,经过实测这一方案实施效果最好,也符合改进需求。

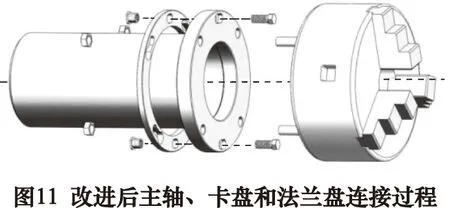

经过以上方案对比研究,最终确定用方案三来解决这一难题。首先进行3D设计与建模,确定需要改变部件尺寸位置和精度,之后在机加车间进行椭圆沉孔加工与热处理,最后在现场调试与安装,校正主轴跳动量和形位公差[9],最后进行试切加工。改进后主轴、卡盘和法兰盘连接过程如图11所示。

5 改进效果测试

经过这次对CA系列卧式车床卡盘与法兰连接部位改进以后,通过测试发现车床主轴与卡盘连接更加牢固可靠。长时间运行也不松动,后期维修拆装也很方便,真正从源头解决了这一顽固性问题。改进前后主轴部件变化和使用效果对比见表1。但这个改进方案最好是机床厂家在机床制造过程中从源头上着手改变加工工艺、工序,在主轴连接盘制造加工时就把圆柱沉孔变为椭圆沉孔,这是最好的解决办法,若是后续使用中让用户再去改变,加工成本高不说,还对加工机床精度、加工范围、装夹精度及工人技术水平等都有较高要求,实施还是有一定难度。

表1 改进前后主轴部件变化和使用效果对比

6 结语

任何一款先进制造设备,都是经过无数次改进、优化、再改进、再优化才完善。只有不断试验,才能发现问题;只有不断发现问题,才能改进产品质量,达到最佳使用效果,哪怕是一些细小入微问题也不容小觑[10]。CA系列卧式车床作为机械制造中最基础、最常用车削加工设备,在整个工业生产中占据非常高的比重。各机床厂家为了实现安全、稳定、精密和智能的发展目标,一直在不断追求新技术、探索新思路、开辟新空间。经过此次改进,CA系列卧式车床不管是性能方面还是结构合理性方面,都有大幅提升[11],也延长了使用寿命,增强了安全可靠性,这种改进方法应用于目前机床生产中,将对机械制造行业发展产生深远影响。