基于PLC与工业机器人的自动生产线智能包装系统设计*

2021-11-09孟静静王惠卿

孟静静 郝 睿 王惠卿 张 洋

(长春汽车工业高等专科学校电气工程学院,吉林 长春130011)

工业机器人自动化生产线成套设备已成为自动化装备的主流及未来的发展方向,在国内外许多领域都得到广泛的应用[1-2]。

2014-2019年5年时间里,全球机器人安装量增加近85%。2020年,新冠疫情席卷全球,世界经济形势陷入低迷。中国由于控制疫情较为得当,率先摆脱困境,成为全球唯一正增长的主要经济体,工业机器人产量增速也由负转正,保持着上涨势头。2020年中国工业机器人产量为23.7万套,累计增长19.1%。我国是全球第一大工业机器人应用市场。随着生产制造智能化改造升级,工业机器人市场将持续旺盛。我国工业机器市场规模达巨大,从“中国制造”走向“中国智造”[3]。机器人技术发展势不可挡、大势所趋,已被列入“中国制造2025”十大重点领域的第二位[4]。工业机器人体积庞大,运动轨迹范围较大,调试起来较为复杂,因此在应用工业机器人的前期通常借助于机器人专业仿真软件。在软件环境中模拟生产线运行过程,并进行调试,可有效降低生产成本、安全风险等[5]。ABB工业机器人是由瑞典ABB公司生产,同时他们还开发了 RobotStudio计算机仿真软件,该软件功能巨大,可以在线仿真编程示教功能,还有CAD 模型导入、动态仿真和碰撞检测等功能。软件中的参数跟环境跟真实机器人都相同,以及仿真示教器、控制器以及IO信号模块以及指令都同真实机器人一样。因此,可以在仿真软件中编写以及调试程序,就可以模拟真实环境,将程序调试好后导入到真实工业机器人中只需要校正真实环境中的轨迹点就可以正常应用。

1 智能包装系统设计

智能包装自动化生产线中由上料单元、加盖拧紧单元、智能分拣单元、工业机器人搬运单元和智能仓储单元5个工作单元组成,实现空瓶上料、颗粒物料上料、物料分拣、颗粒填装、加盖、拧盖、物料检测、瓶盖检测、产品分拣、机器人搬运合格产品入盒、盒盖包装、贴标及入库等自动生产全过程。本文针对工业机器人搬运单元研究机器人工作布局、运动轨迹、离线编程实现控制要求,完成盒盖包装以及贴签工作。本系统采用ABB IRB120机器人,ABB推出一款迄今最小的多用途工业机器人,紧凑、敏捷、轻量的六轴IRB 120,仅重25 kg,荷重3 kg,工作范围达580 mm。紧凑的机型结合轻量化使IRB120具有卓越的经济性与可靠性,具有低投资、高产出的优势。本系统通过机器人与PLC之间的连接实现智能控制过程,并通过人机界面MCGS实现触摸屏上位机监视与控制。

1.1 系统总体设计

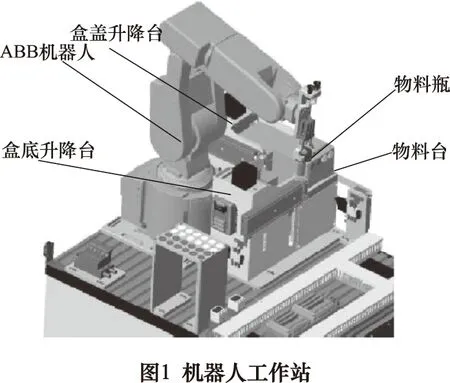

根据智能包装自动生产线控制要求,结合ABB工业机器人在现实生产制造中的应用,前序分拣单元完成后合格的瓶装物料放入待包装区,工业机器人搬运单元有两个升降台机构存储包装盒和包装盒盖;升降台A将包装盒推向物料台上;6轴机器人将物料瓶抓取放入物料台上的包装盒内;包装盒4个工位放满物料瓶,如图1所示。

物料放满之后6轴机器人从升降台B上吸取盒盖,盖在包装盒上;6轴机器人根据瓶盖的颜色对盒盖上标签位进行分别贴标,贴完4个标签后通知智能仓储单元入库。贴标签如图2所示。

1.2 系统设计流程

(1)系统设计流程图如图3所示。

通过PLC编程实现总体编程,PLC与机器人进行数据通信,配置好IO点,关联PLC与机器人的输入输出点。最终实现整体系统设计。

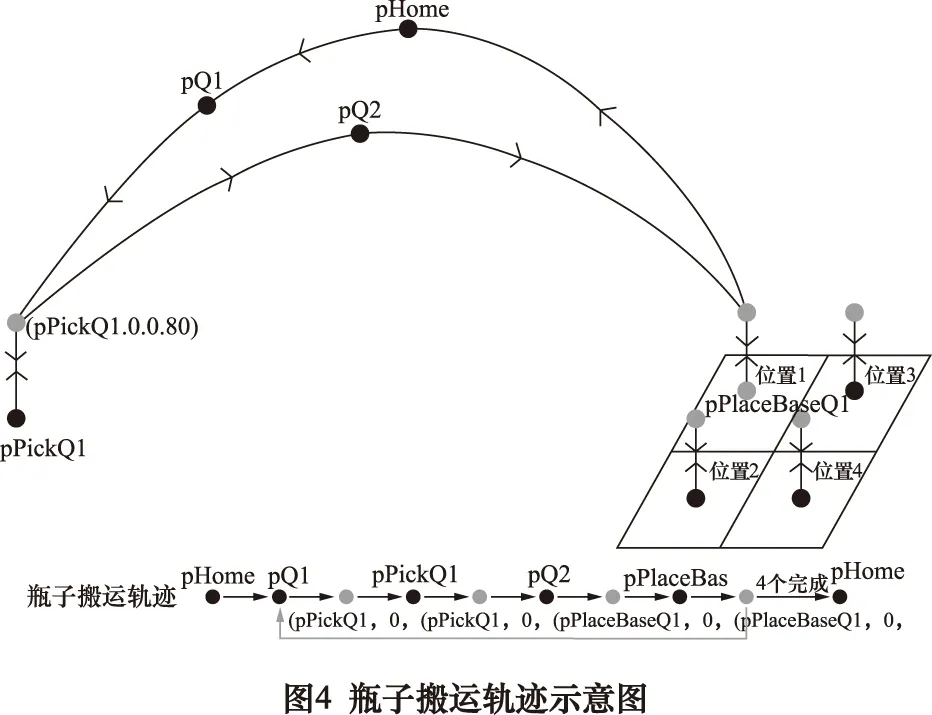

(2)工业机器人搬运单元底盒升降机构的推料气缸将物料底盒推出到包装工作台上,同时定位气缸伸出,物料台检测传感器动作,该单元上的机器人开始自动执行瓶子搬运功能,其运行轨迹如图4。

(3)当盒子中装满4个瓶子后,机器人开始自动执行盒盖搬运功能,其运行轨迹如图5。

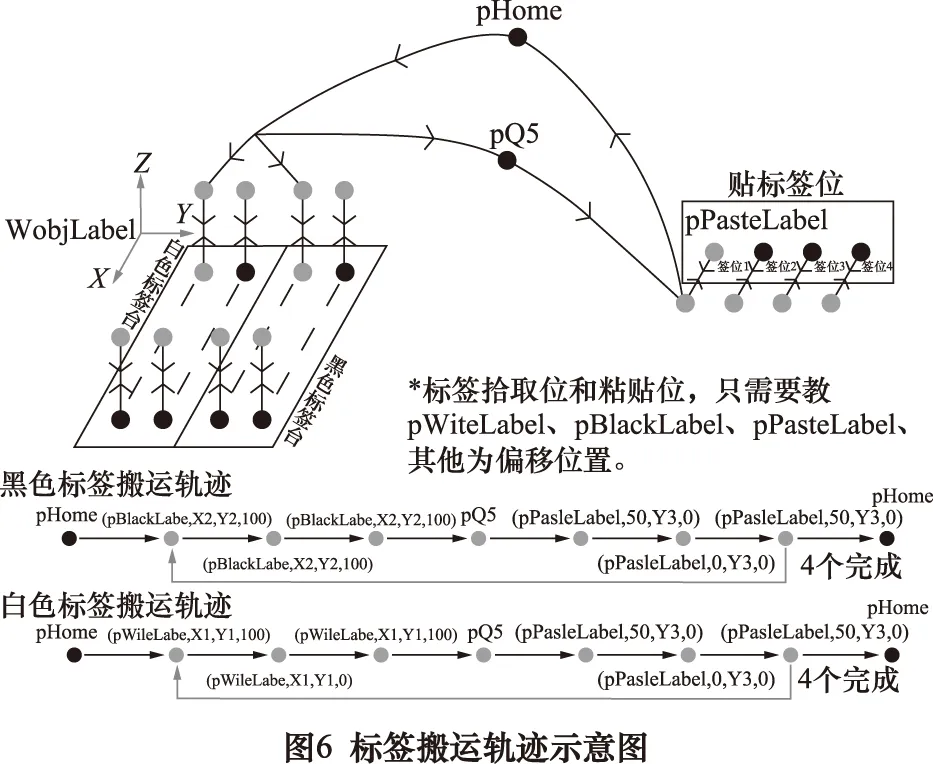

(4)机器人盖好盒盖后,开始自动执行标签搬运功能,标签的粘贴与物料装到盒子中盒盖的颜色对应。其运行轨迹如图6。

2 系统设计

系统控制器使用三菱FX2N系列PLC进行编程。在PLC中软件编程实现推料气缸动作及检测,步进驱动器实现升降台A、升降台B的动作运行,检测伺服驱动器的脉冲数,对升降台的升降位置进行精确定位。通过机器人仿真软件RobotStudio在工作站中编辑机器人程序,机器人完成瓶的搬运、盖瓶盖以及贴标签的动作。RobotStudio 自带机器人库、模型库等模型,可根据要求选用相应型号的机器人并直接加载到工作站中[6]。实现工作站的运行动态效果,在软件中建立机器人工作站,创建好工具坐标工件坐标以及有限载荷等参数。真实的工作环境中以 PLC 作为中央控制系统,将PLC 与机器人等设备 I/O 板进行连接,接收现场传感器和工业机器人等发送来的信号[7]。在机器人工作站中配置机器人IO信号板,信号板选择DSQC652板,配置端子DeviceNet 中Address地址为10。Singal信号中添加机器人的IO信号,定义使用的IO信号[8]。表1为机器人需要配置的系统IO。机器人与PLC之间的IO信号通信,直接点对点连接完成。其中表2为两者之间的信号关系。

表1 机器人系统IO

表2 机器人与PLC信号对应表

3 机器人工作站软件系统编程

3.1 PLC编程实现升降台A、B动作要求

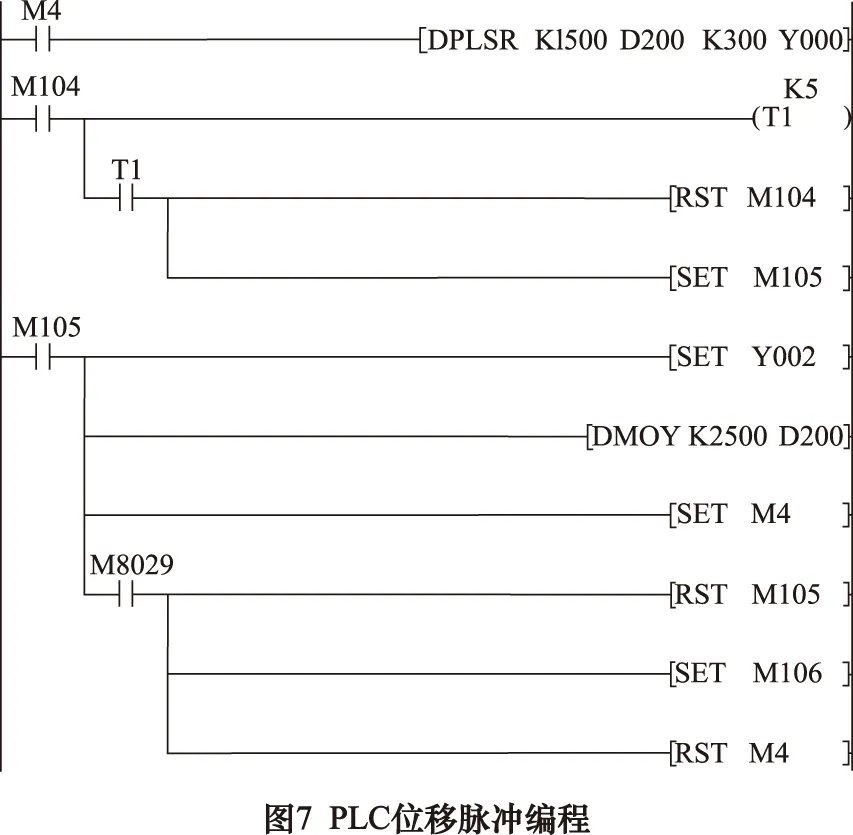

驱动部分使用步进驱动器,连接PLC的I/O信号,在PLC中编程完成脉冲设置。设置步进驱动器的拨码为01110111,设置步进驱动器的锁机电流大小为1.04 A,设置细分表为400,主要用于位移脉冲控制。在PLC中通过寻找原点,绝对位移以及相对位移完成升降台的运动距离,经现场多次测定每一个物料盒上升的脉冲数为从原点位置往上运动脉冲为2 500,此数据根据多次测量所得的理想脉冲数。其中位移脉冲主要程序如图7。

3.2 机器人离线编程

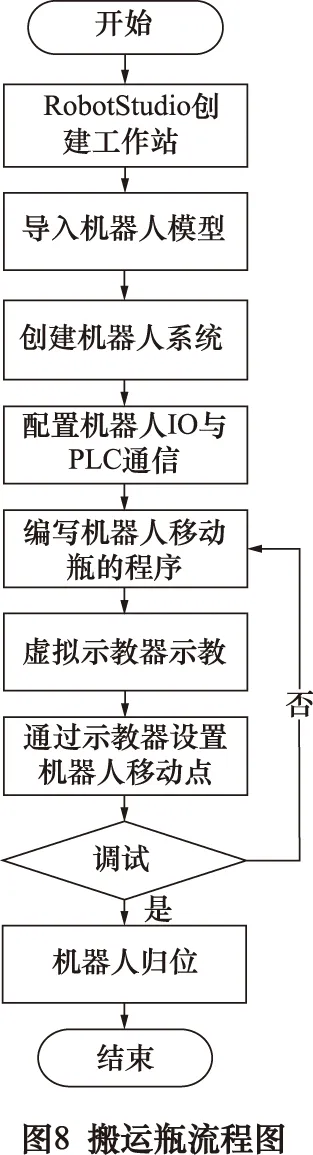

ABB工业机器人的程序包括系统模块和用户建立的模块,在用户模块中创建模块完成多个控制要求编,通过创建模块构建机器人的程序[9]。工业生产中机器人很多的场合用于物品的搬运。主要包括水平搬运和水质搬运,本系统中的搬运属于水平搬运范畴,机器人从物料台中取出物料放入到指定的物料盒里,将物料盒装满后将物料盒盖上盒盖,之后对所放入的物料进行贴标签动作,贴完所有标签,一个动作流程完成。实现的搬运过程比较复杂。通过离线编程实现机器人运动轨迹动作要求,在RobotStudio软件软中创建机器人工作站,并创建系统,在编程模块通过使用偏移指令完成物料移动的动作,完成机器人将物料放入物料盒,并贴入标签的动作。并在实际工作中校验机器人点位即可实现上述搬运过程控制。图8为搬运瓶动作的流程图。

3.3 上位机触摸屏实现

本系统采用了MCGS触摸屏实现了上位监控功能,在触摸屏画面监控到机器人工作站各个位置到位信号。

整个系统分别设计了上料工作站、加盖拧紧工作站、智能分拣工作站、工业机器人搬运工作站、智能仓储工作站,根据生产的实际情况实现整个系统全部自动化运行,将所有的工作站建立通信连接,采用RS485进行通信。

物料在多个工作站之间完成不同的工序,通过各个工作站之间的通信完成信号互通,在上料工作站中将物料装入瓶中完成装瓶工作,装好瓶后将信号发送到加盖拧紧工作站,可以进行加盖拧紧工作,拧紧完成信号通知智能分拣工作站可以进行分拣工作,分拣完成后合格的物料可以包装,通知机器人工作站,在机器人工作站完成瓶装入包装盒、盖包装盒盖、贴标签工序,标签贴完后推到物料台以备仓储,通知智能仓储工作站进行智能码垛完成最终仓储工作。通过工作站之间互联完成互联互通,整个系统完成全自动运行。

4 结语

本系统采用可编程逻辑控制器与工业机器人相结合的方式,完成工作站之间的通信,利用PLC与机器人等外围设备的I/O板进行连接,接受各个工作站发送来的信号,执行相应的操作。在RobotStudio中通过离线编程完成机器人站的机器人运动轨迹编程实现整体自动生产线的规划。根据ABB-IRB120工业机器人在工业制造中的应用设计自动生产智能包装系统的建模,并建立相应的控制系统和I/O信号,同时可以通过软件的仿真功能实现现场调试工作。并通过触摸屏实现上位监控功能。