气膜冷却孔空间位置的五轴视觉检测技术研究*

2021-11-09纪广波

毕 超 郝 雪 刘 梅 纪广波

(北京航空精密机械研究所精密制造技术航空科技重点实验室,北京 100076)

当前,随着我国空天优势的进一步增强,对航空武器装备提出了越来越高的性能需求,迫切需要先进战机能够实现更快、更高、更远、更机动和更隐蔽的飞行,而这也相应地要求航空发动机达到推力更大、推重比更高、寿命更长、耗油率更低以及可靠性更好等的目标[1]。在尽量保持发动机的体积和质量不变的情况下,提高涡轮入口燃气温度就成为获得大推力和高推重比的重要措施之一[2],而过高的燃气温度会使高压涡轮叶片的工作环境更加恶劣。

因此,为了确保高压涡轮叶片能够安全、可靠且长寿命地工作,必须采取一定的技术手段对其进行连续不断地冷却和降温。目前,气膜冷却技术是此类热端零部件的主要冷却方式[3],其原理是在叶片表面开设一定数量的孔径小、角度各异、空间位置复杂且与叶片内腔相通的冷却孔(也称气膜孔),并将冷却气体经由叶片内部的冷却通道而从这些孔中喷射出来,而后在主流燃气与叶片表面粘性力的共同作用下,冷却气体将覆盖叶片表面而形成一层冷却气膜,从而保护叶片免遭高温高压燃气流的破坏[4]。冷却孔的空间位置直接决定了冷却气膜的横向覆盖宽度和纵向覆盖长度,因而要实现优良的气膜包覆效果,必须对冷却孔的实际成型位置实施监控,而这也成为冷却孔加工过程中的关键技术之一。

针对批量冷却孔的空间位置检测难题,本文应用工业级摄像机作为前端传感器,将其搭载于五轴运动平台上而研制出了非接触式的新型五轴视觉测量系统。在测量过程中,为了将被测冷却孔的二维图像数据转化为包含空间位置信息的三维物理数据,需要将测量数据从摄像机空间转换到叶片空间中[5],这样才能够实现冷却孔空间位置的五轴视觉检测。冯旭刚等提出了一种新型的五轴坐标测量机虚拟模型,在分析其误差构成的基础上,利用齐次矩阵变换法建立出了一种五轴坐标测量机的结构模型,并进行了仿真验证[6]。谢则晓等针对所搭建的五轴线结构光扫描测量系统,建立了包含5个坐标系的数学模型,并通过标定实现了数据转换与自动拼接,使数据拼接精度达到0.008 mm[7]。傅屈晨等针对由三轴平移台和旋转台构成的三维测量系统,提出了一种基于圆锥拟合的高精度旋转台轴线标定方法,实现了世界坐标系与旋转台坐标系之间的齐次变换,使测量误差由0.042 mm降低到0.032 mm[8]。

针对高压涡轮叶片上冷却孔特征的形位参数检测需求,本文开展了冷却孔空间位置的五轴视觉检测技术研究。针对所搭建的冷却孔五轴视觉测量系统,结合前端传感器的特点与“三个直线轴+两个旋转轴”的总体结构形式,分析了该测量系统的数据传递过程,建立了包含多个坐标系及相互转换关系的数学模型,从而实现了被测冷却孔的空间位置信息的获取及其由图像空间到叶片空间的转换。

1 五轴视觉测量系统

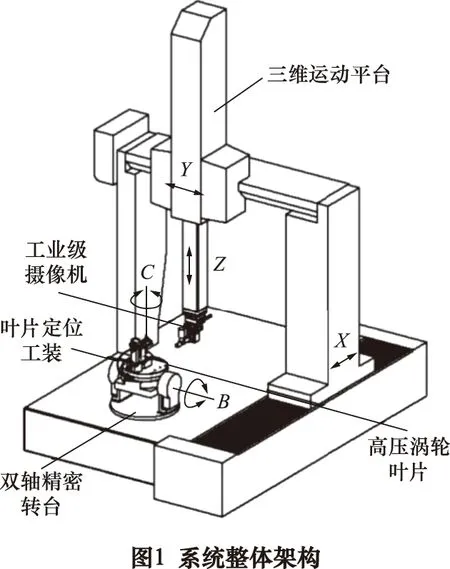

根据高压涡轮叶片上冷却孔的分布特点与测量需求,本文采用“X、Y、Z三个直线轴+B、C两个旋转轴”的总体结构形式,由三维运动平台、双轴精密转台和叶片定位工装等构成系统平台,并应用工业级摄像机作为前端传感器,将其搭载于三维运动平台的Z轴移动末端上,并使其成像光轴与X轴平行,从而形成新型的五轴视觉测量系统。如图1所示,三维运动平台用于实现摄像机的运动轨迹与空间定位,而双轴精密转台用于实现被测叶片的转位。

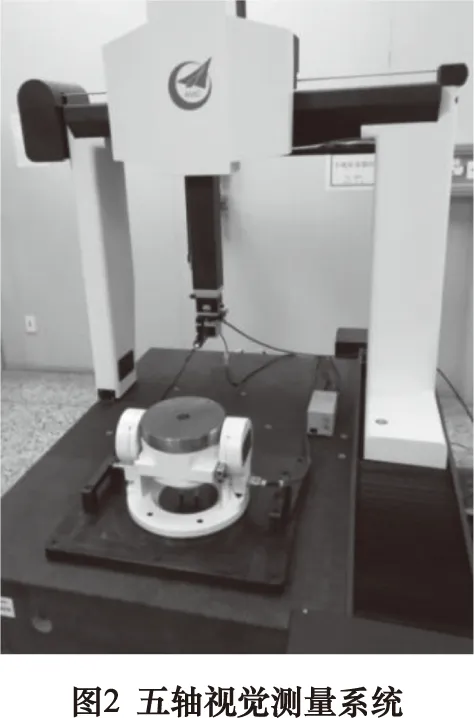

如图2所示为本文所研制的五轴视觉测量系统,三维运动平台选用PEARL型三坐标测量机来实现,而双轴精密转台选用902C型双轴位置转台来实现。PEARL型三坐标测量机为移动桥架式结构,X、Y、Z这3个直线轴的行程均为500 mm,且各轴光栅尺的分辨率均为0.5 μm。902C型双轴位置为U-T型结构形式,B轴与C轴之间的垂直度≤5",相交度≤R0.1 mm,B轴的角位置工作范围为-90°~90°,C轴的角位置工作范围为0°~360°,并且各轴的回转误差均≤±2″。工业级摄像机选用Grasshopper3系列工业相机,其分辨率为1 920×1 440,像元尺寸为4.54 μm×4.54 μm;为了配合摄像机的应用,选用MML-HR系列远心镜头,其分辨率为3 μm,放大倍率为4×,工作距离为65 mm。

2 系统数学模型

在五轴视觉测量系统中,存在着多个坐标系,这些坐标系都是测量的基准,因而会直接影响到整个测量系统的精度水平[9]。为了实现冷却孔的孔心三维坐标的五轴视觉检测,需要建立该测量系统的坐标系系统及其相互之间的关联,这样才能够实现测量数据的转换与统一。

在实际应用中,在将双轴精密转台安装于三维运动平台上后,首先对其位置和姿态进行机械调整,使得B轴与C轴均处于零位时,B轴轴线与三维运动平台的Y轴相互平行,同时C轴轴线与Z轴相互平行[10]。在这种情况下,当B轴与C轴处于不同的转角位置时,由摄像机采集到的此状态下的测量数据,就可以通过简单的旋转、平移等坐标变换而获得统一的基准,从而使系统实现多轴测量功能[11]。因此,通过B轴和C轴的运动配合,最终可以对分布在不同方位的冷却孔进行测量。

2.1 坐标系的建立

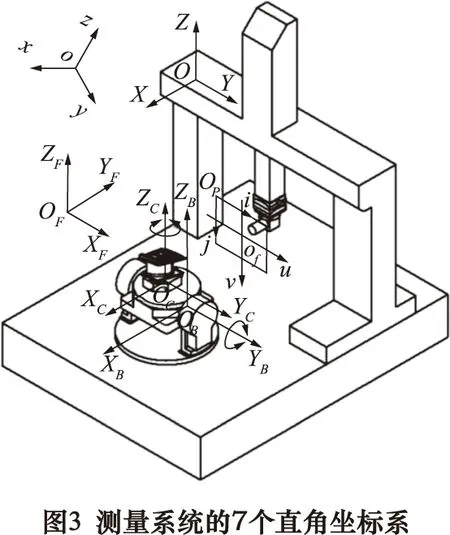

为了实现五轴视觉测量系统的数据传递,从而完成冷却孔空间位置参数的五轴视觉检测任务,本文建立了如图3所示的7个直角坐标系。在理想情况下,双轴精密转台的B轴与C轴在空间上应该是垂直相交的,但由于制造与装配误差的存在,导致B轴与C轴之间实际上处于空间垂直交错状态[12-13]。因此,为了提高后续的数据转换精度,本文在双轴精密转台上建立了2个直角坐标系,即俯仰坐标系OB-XBYBZB和方位坐标系OC-XCYCZC,分别用于描述被测物体绕B轴和C轴旋转时的测量数据转换过程。

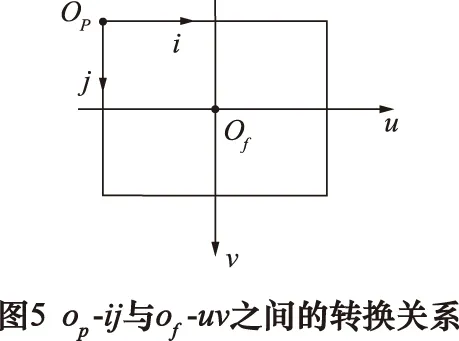

(1)图像像素坐标系op-ij:为建立在摄像机图像平面上的直角坐标系,其原点op设置于图像的左上角,单位为pixel,i、j分别表示像素在图像中的列数与行数。

(2)图像物理坐标系of-uv:也是建立在摄像机图像平面上的直角坐标系,其原点of设置在图像主点(摄像机的光轴与成像平面的交点)上,单位为mm,u轴和v轴分别与op-ij中的i轴和j轴平行。

(3)机器坐标系O-XYZ:为建立在三维运动平台上的空间直角坐标系,其原点设置在三维运动平台的各轴光栅尺的绝对零位处[14],单位为mm。

(4)俯仰坐标系OB-XBYBZB:为固接在双轴精密转台上的空间直角坐标系,以B轴(俯仰轴)轴线中心OB为原点。当B轴处于零位时,XB、YB和ZB轴的方向分别与X、Y和Z轴平行。

(5)方位坐标系OC-XCYCZC:为固接在双轴精密转台上的空间直角坐标系,以C轴(方位轴)轴线中心OC为原点。当C轴处于零位时,XC、YC和ZC轴的方向分别与X、Y和Z轴平行。

(6)工装坐标系OF-XFYFZF:为建立在叶片定位工装上的空间直角坐标系。将高压涡轮叶片按照定位要求装夹在专用的叶片定位工装上,就可以将叶片设计坐标系转换到该工装上,因而测量时可以直接调用工装坐标系OF-XFYFZF,从而提高了数据传递与转换的效率。

(7)叶片设计坐标系o-xyz:即叶片模型坐标系,是该测量系统的基坐标系,冷却孔的理论设计数据均是在此坐标系下的。因此,由摄像机采集到的实测数据必须最终转换到该坐标系下,才能与理论数据进行比对以做出评价。

2.2 测量数据的传递过程

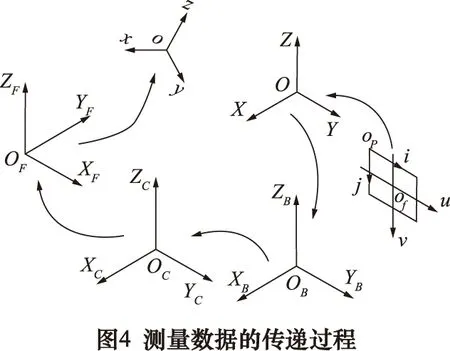

为了判断加工出的冷却孔是否符合设计要求,需要建立由二维图像空间到三维叶片空间的数据转换关系,如图4所示,测量数据的传递过程为op-ij→of-uv→O-XYZ→OB-XBYBZB→OC-XCYCZC→OF-XFYFZF→o-xyz,具体过程如下:

(1)op-ij→of-uv

此过程实现二维图像数据到二维物理测量数据的转换。在图像平面上,设of在op-ij中的坐标为(i0,j0),每一个像素在u轴、v轴上所对应的物理尺寸(即像素尺寸当量)分别为du、dv(单位:μm/pixel),如图5所示,因而任意一个像素在of-uv下的坐标(u,v)与其在op-ij下的坐标(i,j)有如下关系:

(1)

本文通过摄像机的内参数标定过程获取了du、dv和(i0,j0)的数值,分别为1.13 μm/pixel、1.13 μm/pixel和(966,712)。

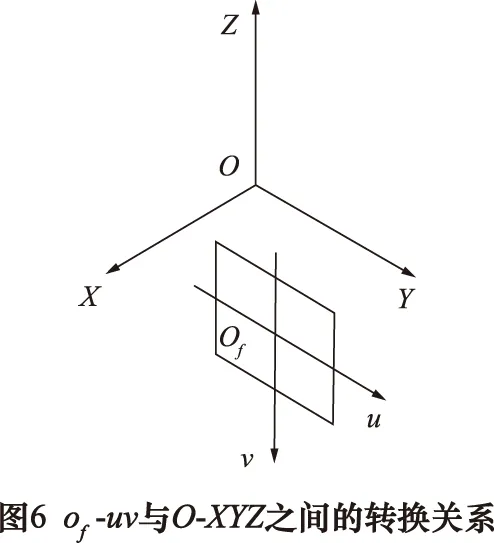

(2)of-uv→O-XYZ

此过程将二维物理测量数据转换为三维物理测量数据,需要通过标定来确定摄像机在O-XYZ中的空间方位。设测量数据在O-XYZ中的坐标为(X,Y,Z),而其在of-uv中的坐标为(u,v),如图6所示,二者的转化关系为:

(2)

其中:(o0,u0,v0)为of-uv的原点of在O-XYZ中的三维空间坐标,随着三维运动平台各轴的运动而发生变化。

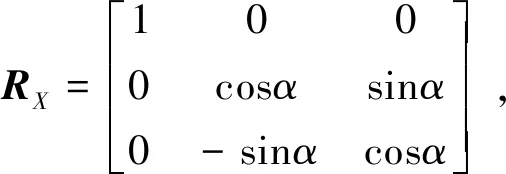

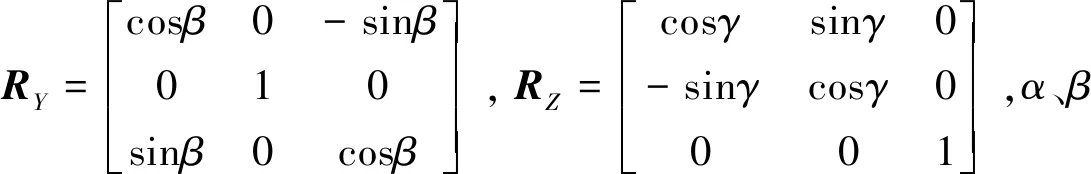

(3)O-XYZ→OB-XBYBZB

此过程实现将不同俯仰角处获得的测量数据转换到相同的坐标系中。在实际应用中,由于通过调整使双轴精密转台的B轴与三维运动平台的Y轴平行,则此时B轴在机器坐标系O-XYZ中的单位方向向量被确定为(0,1,0)。在将测量数据由O-XYZ转换到OB-XBYBZB的过程中,设测量数据在O-XYZ中的坐标为(X,Y,Z),而其在OB-XBYBZB中的坐标为(XB,YB,ZB),则二者的转换关系如下:

(3)

式中:(XB0,YB0,ZB0)为OB-XBYBZB的原点OB在O-XYZ中的坐标,通过对B轴的位置标定,该坐标为(206.992 9,191.218 3,3.689 8);θ为双轴精密转台B轴的转角位置[15]。

(4)OB-XBYBZB→OC-XCYCZC

此过程实现将不同方位角处获得的测量数据转换到相同的坐标系中。在实际应用中,由于通过调整使双轴精密转台的C轴与三维运动平台的Z轴平行,则此时C轴在机器坐标系O-XYZ中的单位方向向量被确定为(0,0,1)。在将测量数据由OB-XBYBZB转换到OC-XCYCZC的过程中,设测量数据在OC-XCYCZC中的坐标为(XC,YC,ZC),而其在OB-XBYBZB中的坐标为(XB,YB,ZB),则二者的转换关系如下:

(4)

式中:(XC0,YC0,ZC0)为OC-XCYCZC的原点OC在OB-XBYBZB中的坐标,通过对C轴的位置标定,该坐标为(0,-0.011 3,0);而φ为双轴精密转台C轴的转角位置。

(5)OC-XCYCZC→OF-XFYFZF

将测量数据由OC-XCYCZC转换到OF-XFYFZF中,设RX、RY和RZ分别为绕XC、YC和ZC轴的旋转矩阵,而T为平移矩阵,则

(5)

(6)OF-XFYFZF→o-xyz

将被测高压涡轮叶片安装到叶片定位工装上后,需要通过一定的测量手段获取到工装坐标系OF-XFYFZF与叶片设计坐标系o-xyz之间的相互位置关系,从而将测量数据由OF-XFYFZF转换到o-xyz中,其转换过程与上文类似。

3 实验过程

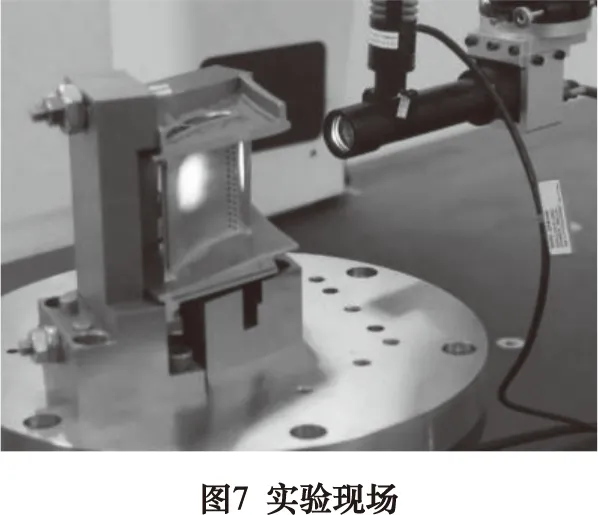

为了验证本文所提出的冷却孔五轴视觉检测方法的功能性和有效性,本文以某高压涡轮叶片作为被测对象。在测量过程中,通过目标孔拾取、路径规划、自动对焦、图像处理和坐标转换等步骤获取到了被测冷却孔出口表面的孔心坐标,以此来表征该孔的空间位置参数,实验现场如图7所示。

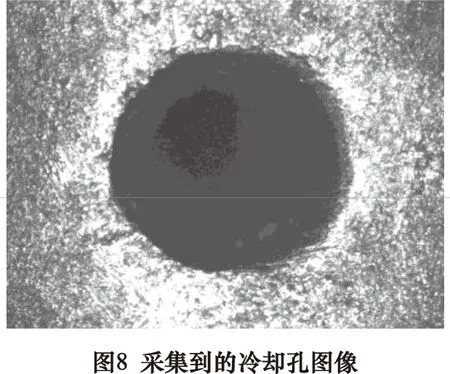

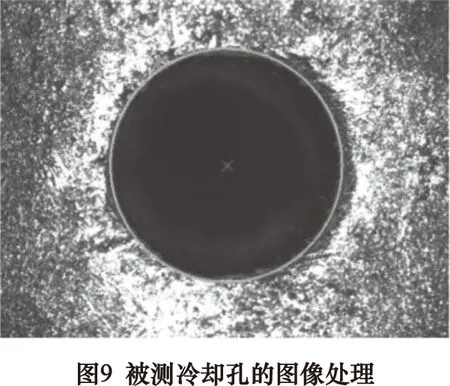

在实验过程中,首先,将被测叶片装夹在叶片定位工装中,将叶片三维模型导入到上位机软件中并拾取待测的目标孔,而后根据其分布特点与测量需求进行叶片与摄像机的运动轨迹规划,一方面,控制双轴精密转台完成叶片转位,使目标孔朝向测量系统X轴的负方向;另一方面,控制三维运动平台带动摄像机向目标孔移动,通过X、Y和Z轴的运动使整个冷却孔进入到摄像机的视场范围内。然后,锁住Y轴和Z轴,通过X轴带动摄像机在对焦范围内进行小步长移动,同时根据自动对焦评价函数来判断摄像机的对焦状态,最终使摄像机正确对焦于目标孔出口处的局部表面,从而采集到细节最清晰、信息最丰富的冷却孔正焦图像,如图8所示;而后经过中值滤波、阈值分割、特征识别和边缘检测等图像处理步骤提取出冷却孔边缘上的全部像素,并对这些像素进行基于最小二乘法的圆周拟合,从而得到图像像素坐标系op-ij下的孔心坐标,如图9所示。最后,通过像素尺寸当量换算将像素数据转换为以mm为单位的物理测量数据,并进一步将其经由机器坐标系等转换到叶片设计坐标系中,从而获得孔心在o-xyz中的三维空间坐标,从而实现被测冷却孔的空间位置的检测。

按照以上步骤,本文选取位于该叶片前缘部位上的某一列冷却孔作为被测对象。首先,为了验证系统的重复性测量精度,对该列冷却孔中的第一个孔作为目标孔,对其孔心坐标连续进行10次等精度重复性测量,所得测量结果如表1所示。

表1 目标孔的测量结果 mm

假设实验过程中的单次测量误差服从正态分布,通过对表1中的数据进行计算可知,对于该冷却孔来说,孔心三维坐标(x,y,z)的测量结果的平均值为(28.991,-6.720,268.611)。其中,x、y和z坐标分量的标准差分别为5 μm、4 μm和4 μm,则单次测量的极限误差分别为δlimx=±15 μm、δlimy=±12 μm和δlimz=±12 μm(取置信系数为3)。根据此类冷却孔特征的设计指标与检测要求,该测量系统能够达到的重复性精度水平可以满足使用需求。

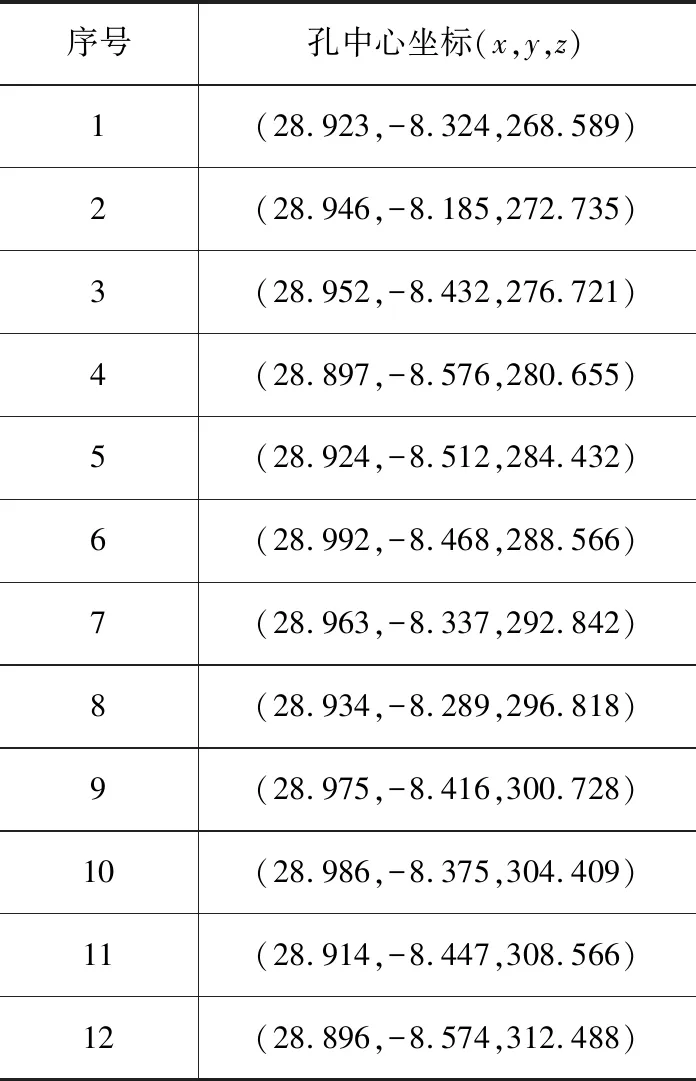

然后,通过规划的运动轨迹对该列上等间距分布的12个冷却孔逐个进行测量,以进一步验证该检测方法的功能实现,所得结果如表2所示。

表2 该列12个冷却孔的测量结果 mm

从表1和表2中可以看出,本文所设计和搭建的五轴视觉测量系统,可以有效地完成被测空心涡轮叶片上的气膜孔特征的孔径与空间位置的非接触式测量,并且其重复性精度指标可以满足此类气膜孔的检测需求,因而可以作为一项气膜孔形位参数的检测技术解决方案,进而为解决气膜孔加工过程中的量值传递与溯源难题提供一项测量技术支撑。

4 结语

针对高压涡轮叶片上冷却孔特征的空间位置检测难题,本文设计并搭建了一套非接触式的新型五轴视觉测量系统,从而在冷却孔的几何技术状态监控方面开展了积极实践与探索。在应用过程中,为了实现将摄像机所采集到的图像数据转化成为物理测量数据,并最终转换到叶片设计坐标系中,构建了包含图像像素坐标系、图像物理坐标系、机器坐标系、俯仰坐标系、方位坐标系、工装坐标系和叶片设计坐标系的坐标系统,并确立了测量数据在各个坐标系之间的传递关系,从而使处于不同方位的冷却孔均具有了统一的测量基准。通过冷却孔的孔心三维坐标(x,y,z)的测量实验,验证了系统的可行性与功能实现,孔心坐标分量x、y和z的重复性测量精度均≤±15 μm,可以满足此类冷却孔特征的检测任务需求。