碳中和理念下含铜危废处置供热模式探讨

2021-11-09熊家强刘旸

熊家强,刘旸

(中国瑞林工程技术股份有限公司,江西南昌 330038)

现阶段中国的含铜危废处置行业发展较为粗放,通常采用火法还原熔炼实现含铜危废的减量化、资源化和无害化。在含铜危废火法冶炼处置过程中,主要以焦炭、块煤等作为热源加热含铜危废至熔融状态,能耗高,碳排放量大,有悖于碳中和理念所鼓励的绿色低碳发展方向。为此,寻找能够替代传统碳质燃料的其他高热值燃料,减少焦炭、块煤的使用量,对于节能环保、清洁生产、清洁能源而言具有重要意义。本文分析了几种高热值危废替代碳质燃料的可行性,提出含铜危废处置的能量自给模式,并通过国内某厂的工程实践对此模式进行验证。

1 含铜危废种类及特点

含铜危废主要来自于电子行业及铜冶炼行业。电子行业电镀蚀刻液处理产生的氧化铜泥、电子行业废水处理中产生的含铜污泥、电子产品报废产生的废电路板,是产量最大、回收价值最大、最具有代表性的含铜危废。这3种危废的典型成分如表1所示。

表1 典型含铜危废成分

由表1可得,这些含铜危废中含有Cu、Au和Ag等有价金属,极具回收价值;同时,还含有对环境有危害的Cl、Br及有机物。

2 含铜危废熔炼能耗分析

目前对线路板、含铜污泥、氧化铜泥等含铜危废较为先进的处置方法,是中国瑞林研发的富氧侧吹熔池熔炼处置技术。该技术已在国内多家冶炼厂得到应用[1-3]。

然而,采用富氧侧吹熔池熔炼技术处理含铜危废的能耗巨大。首先,含铜污泥和氧化铜泥都属于低热值物料。在冶炼过程中,与传统物料发生硫化放热反应不同,含铜污泥和氧化铜泥中的硫元素以硫酸盐形式存在,在高温下会吸热分解。其次,含铜污泥和氧化铜泥含水量分别高达50%和30%,且这些水多以结晶水的形式存在,通过预干燥工序难以脱除,需要在熔炼高温下才能分解并以水蒸气的形式挥发进入烟气系统[4-7]。通过理论计算,冶炼1 t含铜污泥将挥发产生634 m3/h的水蒸气(1 400℃),冶炼1 t氧化铜泥将挥发产生380 m3/h的水蒸气(1 400℃)。挥发的水蒸气吸收了熔炼系统大量的热量。根据某厂的熔炼系统数据,熔炼处理1 t污泥或氧化铜泥,将消耗燃煤0.3~0.6 t。

因此,处理含铜污泥、氧化铜泥等含铜危废时,需要大量的富氧和燃料进行燃烧反应以提供熔炼所需热量,生产成本较高且能耗巨大。一旦热量供应不足,由于熔体中没有其他热源,炉底的铜液很容易凝固。冻结层的加厚可能进一步恶化炉况,导致死炉。

3 高热值危废供热

在现有的冶炼模式下,含铜污泥和氧化铜泥的冶炼,对碳质燃料的需求量大,对炉内的热平衡要求很高。为了减少碳质燃料的消耗,同时避免炉体内热量不足,从“为废为热”的角度出发,在危险废物名录中发现了几种热值较高的危废,可考虑与含铜危废搭配熔炼。几种典型高热值危废的主要成分及热值含量见表2。

表2 典型高热值危废

由表2可知,危险废物名录中的线路板有机树脂粉、炭精、废活性炭和废有机油均具有较高的热值,可作为熔炼的热源以替代焦炭。

1)线路板有机树脂部分占线路板总质量的约20%,其主要由含C、H的高分子有机物组成,热值是焦炭的将近两倍。然而,目前的线路板拆解企业将线路板破碎分选并回收有价金属粉末后,无法进一步回收利用线路板中的有机树脂部分,在现行的危废政策下,只能将这些有机树脂部分进行填埋处置。如果将这些线路板有机树脂加入熔炼炉,利用其高热值,在熔炼过程中向熔池内提供持续的热量,既能减少碳质燃料的用量,又能够减少燃烧所需的富氧空气量。

2)炭精和废活性炭是铝电解工业及化工行业产生的危险废弃物。由于其含有少量的F和重金属杂质,无法在传统的冶炼及化工行业中重复利用。然而,这些危废的燃烧性质和焦炭类似,在危废处置企业可作为焦炭的良好替代品。此外,炭精和废活性炭还能在熔炼过程中替代焦炭、块煤等作还原剂,为还原造渣熔炼创造还原性气氛。

3)废矿物油是因受杂质污染、氧化和热的作用而改变了原有的理化性能、不能继续使用的油,主要来自于机械、动力、运输等设备的更换油。作为液态有机危废,废矿物油的处置通常需要经过多级净化及蒸发,流程复杂,成本高。然而,废矿物油的热值达到15 000 kJ/kg,可通过喷吹的方式加入到熔体中协同处置,并充当熔炼的部分供热燃料。此外,废矿物油的处置费较高,在含铜危废处置过程中搭配处理具有较高的经济价值。

5 工业实践

国内某厂采用火法熔炼处理含铜危废,处理能力为150 kt/a。该厂的主要工艺流程是将低品位杂铜、含铜污泥、线路板及氧化铜泥等含铜危废,与熔剂、焦炭均匀配料后投入熔炼炉进行熔炼。同时,向炉内鼓入富氧空气,与炉内的焦炭及有机物发生燃烧反应,创造弱还原性气氛,使含铜危废在熔池中进行一系列氧化还原反应,产出铜品位60%~90%的黑铜及熔炼渣。熔池中产生的烟气,经二燃室进一步燃烧烟气中的有机物及CO等,进入烟气处理系统进一步处理。

该厂火法熔炼处理含铜危废入炉原料情况如下:1)低品位杂铜投入量为1 t/h;2)含铜污泥投入量为8 t/h;3)线路板投入量为3 t/h;4)氧化铜泥投入量为8 t/h。

为了实现含铜危废处置供热模式的优化,该厂在生产中探索性加入了碳精、废矿物油、线路板有机树脂、废活性炭等高热值危废。具体工艺流程详见图1所示。

图1 国内某厂采用火法熔炼处理含铜危废工艺流程

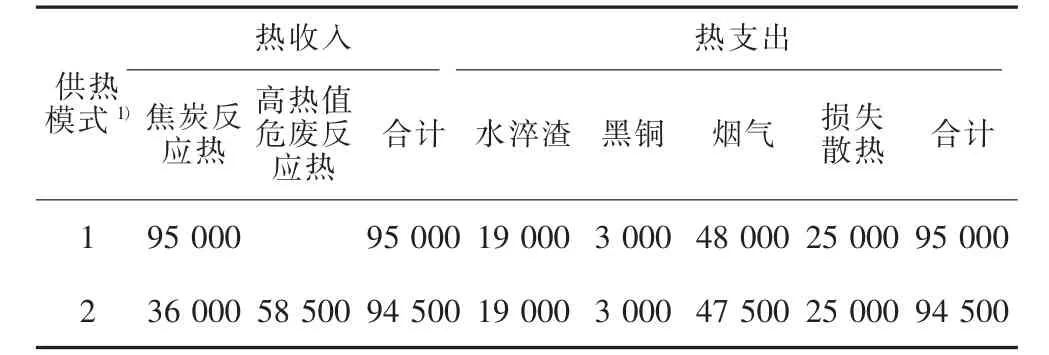

在上述投入原料的情况下,该厂采用焦炭供热及焦炭搭配高热值危废供热两种生产模式进行实践。两种供热模式的熔炼炉内热平衡情况对比如表3所示。

表3 案例1和案例2炉内热平衡 MJ/h

由表3可知,采用模式1总体供热比模式2多500 MJ/h。这主要是由于模式1的燃料平均热值略低于模式2。模式1燃烧所需富氧空气量略高于模式2,导致模式1产生的烟气量及烟气带走热量略高于模式2。

此外,模式1热收入均来自焦炭反应热,热量达到95 000 MJ/h,而模式2的焦炭反应热仅为36 000 MJ/h,其余58 500 MJ/h的热量来自于协同处理高热值危废产生的热量。

进一步对模式1和模式2的供热组成进行分析,如图2所示。模式1均为焦炭供热,而模式2中焦炭供热仅占总热量的不足40%,而“炭精+废活性炭”燃烧性质与焦炭类似,燃烧供热占总热量的43%。线路板有机物树脂及废矿物油,也有一部分在熔体中燃烧放热,供热量分别占了总热量的10%左右。

图2 模式1和模式2供热组成对比

该厂的实践证明,在含铜危废处置过程中搭配处理高热值的危废,可优化供热模式,减少焦炭使用量60%以上,节能效益明显。

6 总结与展望

低碳化、精细化处置是未来含铜危废行业提质增效的重要方向,也符合国家倡导的碳中和理念。改变含铜危废处置的供热燃料,寻找更加清洁、环保、廉价的燃料以替代传统的碳质燃料,对于减少碳排放及降低生产成本,均具有重要意义。

含铜危废处置需大量的燃料持续供热,以维持熔体的热平衡稳定。该厂的生产实践证明,线路板有机树脂、炭精、废活性炭和废有机油等高热值危废可作为碳质燃料的替代品,处理含铜危废时搭配处理这些高热值危废,可显著降低焦炭、块煤等燃料的消耗量,实现节能减排效果。