高压灰水泵故障案例分析

2021-11-09郑军

郑 军

(中国石化齐鲁分公司第二化肥厂,山东淄博 255400)

中国石化齐鲁分公司第二化肥厂煤气化装置中的重要机泵——高压灰水泵,采用沈阳水泵厂有限责任公司生产的多级离心泵,型号为HFDF200-115×7,2开1备。

自装置开车以来故障频发,笔者就3台高压灰水泵近年来出现的故障案例加以分析总结,以供参考。

1 机泵系统说明

1.1 工艺描述

水煤浆气化装置以煤和氧气为气化原料,采用美国GE公司水煤浆加压气化技术。水煤浆和氧气经德士古烧嘴充分混合雾化后进入气化炉的燃烧室,在6.5 MPa、约1 400℃条件下进行气化反应,生成以CO和H2为有效成分的粗合成气。高压灰水泵P1403-1/2/3是合成气冷却及碳黑洗涤工艺单元中的重要机泵,主要用来控制洗涤塔液位。

1.2 主要结构及技术性能

机组定子部分采用径向剖分节段式多级离心泵,主要由轴承、吸入段部件、中段、导叶、吐出段部件、托架等零件组成。

转子部分由泵轴、七级叶轮、平衡鼓等零件组成。整个转子是由两端的滑动轴承来支承,采用平衡鼓加止推轴承来平衡轴向力,轴承润滑采用油站强制润滑,机械密封。

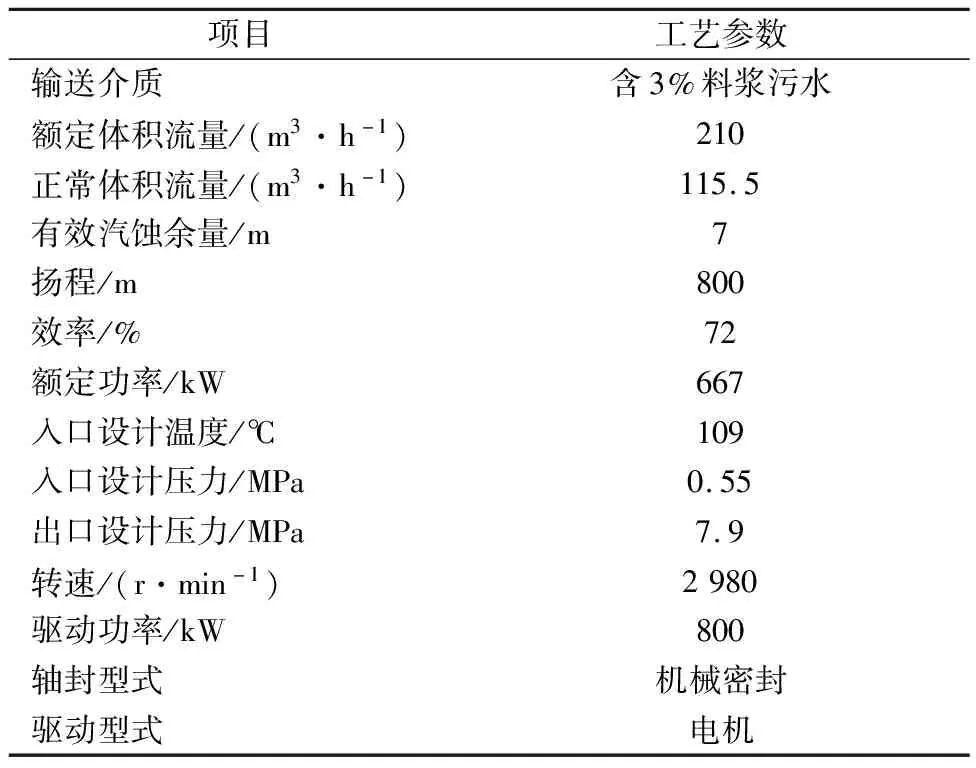

高压灰水泵主要技术性能指标见表1。

表1 高压灰水泵技术性能指标

2 故障案例

2.1 跳车故障案例

12月18日12:30,高压灰水泵P1403-1突然跳车,总控发现后,现场检查盘不动车,电机无法启动,紧急启动备用泵P1403-3。经设备技术员检查后,决定更换备用泵头。12月19日17:00,更换完毕,试车备用,停开车历时28.5 h。

2.1.1 原因分析

事故泵拆卸大修时发现泵轴弯曲达0.11 mm,叶轮、壳体口环磨损严重。分析认为泵轴弯曲过大,以及动静部件摩擦造成负荷过载是此次跳车事故的主要原因。此前振动值长期运行在6~7 mm/s的报警状态,导致叶轮与导叶口环摩擦,泵轴受力弯曲[1]。同时,由于含料浆介质长期运行,造成入口管线堵塞,入口压力低,频繁抽空导致振动大。此外,还可能存在泵轴制造时热处理质量差、转子冲刷失衡等情况。

2.1.2 处理措施

严格控制备件质量,疏通堵塞管线;提高检修质量,及时更换冲刷严重的衬板、导叶、叶轮等零部件,并做好转子动平衡。要注意量能差异大的2台泵同时运行时的抢量问题。并联的2台泵同时运行,共用1个入口管网,因为介质会首先满足打量好的泵的入口所需,造成量能差的泵的入口短时抽空,引起振动。叶轮口环与壳体口环间隙大、平衡鼓与套间隙大是此种现象的主要原因,发现电流下降过大、流量不足时,应及时更换间隙超差部件。

2.2 轴瓦烧损故障案例

7月5日9:00,因高压灰水泵P1403-1自由端机械密封泄漏,启动备泵P1403-2。倒泵后设备技术员发现:自由端轴承箱回油视镜中没有流动迹象,并且轴承箱温度偏高,判断进油管孔板堵塞。此时总控DCS也发出自由端轴承箱超温报警,现场随即倒回P1403-1,并对P1403-2进行检查处理。打开轴承箱发现:轴瓦烧损,轴颈局部有磨痕,油系统管线内油泥过多堵塞流道。连夜修理,于次日8:30开车运行,停开车历时23.5 h。

2.2.1 原因分析

设备原因:机械密封冲洗水带有泥垢,当机械密封泄漏时,泥垢冲进轴承箱,造成油路堵塞;之前更换机械密封时没有清理轴承箱,造成油垢积存;油冷器泄漏造成油中带水[2]。

工艺原因:开泵前没有按操作规程检查油系统运行情况,未观察视镜,没有及时发现油路不通,造成联轴节侧径向轴瓦烧损、轴颈磨损。

2.2.2 处理措施

紧急倒泵,更换轴瓦,修复轴颈,疏通油管,清理油泥;督促维保单位及时处理机械密封泄漏,增设挡水环,防止泄漏液冲入轴承箱;严格按操作规程开停机泵,对进行处理的班组进行考核。

2.3 晃电停车故障案例

10月30日13:02,大量机泵电流开始出现较大幅度波动。13:15,气化装置所有机泵全部停运,气化炉双炉联锁停车。班组迅速通知车间及厂调度,车间立即组织停车处理。为防止泵倒转,现场立即关闭高压灰水泵、激冷水泵、高压冷凝液泵等8台泵的出口阀、暖泵线、回流阀。由于现场大多是高压阀门,且这些阀门在结垢的情况下关闭时间较长,高压灰水泵润滑油泵P1403-OA自停、P1403-1/2倒转,现场轴承座冒出黑烟并伴有刺鼻性气味。事后查询DCS趋势发现轴瓦温度从正常的52 ℃快速增加到满量程(200 ℃)。现场操作工盘不动车,确定了两端轴承抱死的情况。当日14:30,开始抢修P1403-1,施工人员拆解联轴器后发现电机、泵两侧均盘不动车。经过拆解发现止推轴承、止推盘严重烧毁,径向轴承出现较严重烧毁。由于止推盘无备件,车间决定更换备用泵头,电机更换备用电机。10月31日7:00,P1403-1电机安装完成并进行了单机试车,14:00开车运行,停开车历时25 h。

10月30日15:00,P1403-2开始抢修,发现止推端及自由端轴承烧损严重,止推盘主摩擦面磨损严重。止推盘修复主工作面,将其磨去0.76 mm厚度,并更换止推瓦块及两端径向瓦,加厚止推调整垫,调整止推间隙为0.52 mm,更换联轴节侧机械密封。10月31日5:00,P1403-2具备运行条件。后发现出口单向阀关不严,下线检修发现阀板与摇臂固定螺栓松动,导致开关不到位。电机出厂检修,于11月6日6:30安装到位,试泵并倒泵运行,停开车历时159.5 h。

2.3.1 原因分析

因外供油油泵停,导致惯性运转时干磨,轴瓦温度急剧升高,轴瓦烧损;出口单向阀关闭不严,导致泵倒转,加剧轴瓦烧损,导致泵转子径向及轴向跳动并通过联轴节作用于电机轴承,造成电机抱轴故障。

2.3.2 处理措施

定期检查出口单向阀,防止机泵倒转。对存停泵时倒转的泵,增加单向阀检修频次,并增加事故备件的储备。根据事故的教训和处理经验,进一步完善和优化同类事故应急预案,并进行必要拓展。

2.4 振动超标故障案例

2009年1月投用时存在P1403-1电机振动大的问题。2013年1月电机地脚加胶皮,在电机振动值为5~6 mm/s条件下运行3年。2018—2019年因电机振动大的问题,多次处理未果,后期通过对电机地脚进行改善,电机振动保持在3 mm/s;2019年1月26日泵体整体更新,电机振动最高达5.7 mm/s。2019年2月15日对设备振动进行监测,电机存在软脚问题,停泵后进行处理,电机振动有所改观,但泵的振动值有上升,联轴器侧比较明显,振动值由3.9 mm/s增加到4.7 mm/s。泵及电机振动值都超过5 mm/s。2019年5月通过专业人员找平,找出电机4个角不同的高度后重新加工垫片,把电机4个支腿全部垫实,处理悬空脚。试车时,电机振动值最大为1.7 mm/s,至此电机振动基本解决,但泵振动增大。

2.4.1 原因分析

介质存在汽蚀现象,泵体材料存在冲刷现象,电机地脚存在软脚或电机底座变形现象[3]。管道应力明显,会造成设备移位、变型,影响各部间隙配合。设备基础下沉,基础刚度不足。转子存在整轴系不平衡。

2.4.2 处理措施

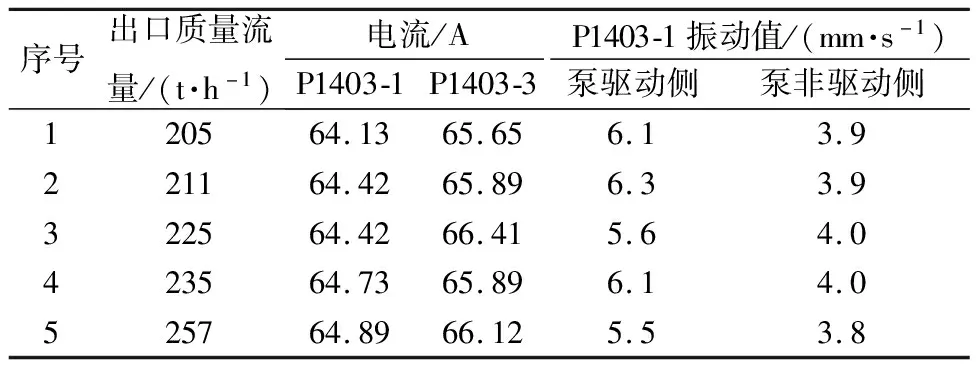

针对P1403-1振动间歇性偏大的现象,车间改变泵出口流量并监测其对泵的电流及振动影响,测量数据见表2。

表2 流量、电流、振动值变化

通过表2可以看出:改变泵的出口流量,泵电流略有增加,但振动值未见明显的异常变化。

在工艺条件允许下,降低除氧器温度(工作温度和设计温度分别为108 ℃和160 ℃)或提高压力(工作压力和设计压力分别为0.036 MPa和0.5 MPa)。利用检修或消缺的机会检查入口管线、过滤网。滤网外侧支撑的孔径为6 mm,内部采用4.5 mm方形钢网作为滤芯,约为5目。稳定流量,在每台泵的出口增加流量计,目前仅有单台泵电流显示和2台泵总流量显示。

2.5 泵断轴故障案例

2月4日上午8:35,P1403-3总控DCS出现电流高报警,随即跳车。紧急启动备泵P1403-1。经现场操作工确认,P1403-3驱动端联轴节盘不动,非驱动端盘车灵活,判断泵轴断裂,切出检修。紧急更换备用泵头,进行找正、动火配管等措施,2月5日20:07启动运行,停开车历时35.5 h。

2.5.1 原因分析

原因一:日常记录振动最大值为7.8 mm/s,怀疑介质中硬颗粒多,造成动静部件磨损,轴出现裂纹;当口环磨损,间隙变大后,振动值下降;随着裂纹的扩展,振动值又上升,直到断裂,见图1和图2[4]。

图1 断轴

图2 断面

原因二:据统计3台泵10年来开停频繁,已达105次,泵轴受交变载荷产生疲劳裂纹,最终断轴,引起两端机械密封泄漏、泵体及电机振动大等问题。

2.5.2 处理措施

解体事故泵头后发现泵轴从平衡鼓外侧断裂。首级叶轮吸入侧口环断裂成3瓣,其他叶轮、壳体口环不同程度磨损,平衡鼓、套磨损间隙超差。为此进行大修处理,更换磨损件,改变平衡鼓、平衡套尺寸。

2.6 机械密封泄漏故障案例

2月5日下午,P1403-2非驱动端机械密封突然严重泄漏,此时P1403-3因断轴正在抢修,于当晚20:27倒泵,P1403-2切出检修,更换非驱动侧机械密封,于2月6日11:00启动运行,停开车历时14.5 h。

2.6.1 原因分析

机械密封冲洗水问题。从近几次机封泄漏看,存在干磨及高温迹象,此次动静环碎裂、静环辅助密封圈黏化。机封冲洗水总管设计压力为1.6 MPa,泵两端压力表显示为1.0 MPa左右,平衡管压力为0.7 MPa左右。理论上注入没问题,但实际上存在压力波动问题。2月11日总管压力即降为1.28 MPa。运行中也多次发现冲洗管线温度高以及介质水反冲现象。

非驱动端机械密封泄漏及更换次数,明显高于驱动端。非驱动端靠近泵出口,不排除因叶轮、导叶、中体口环磨损,间隙增大,密封水只注入一侧,导致机械密封的密封面受力不均而偏磨的可能。

2.6.2 处理措施

机械密封冲洗水加装流量计,冲洗管加阀门分别控制;改造机械密封结构形式;严格控制冲洗压力高于平衡管压力0.1 MPa以上;设法提高冲洗水压力,例如减少其它设备脱盐水的用量,从而保证压力的稳定。

3 结论

高压灰水泵自2008年10月装置开车以来,故障频发,经连续技术攻关,近几年停车故障明显减少,但又出现了振动大的问题。通过对故障案例分析,结果发现:只要备件及检修质量控制好,做好预知维修工作,严格执行操作及检修规程,就能避免故障的发生。对高压灰水泵存在的问题,将继续组织技术攻关,保证设备长周期安全运行。