铜吸附剂在变压吸附CO分离中的应用总结

2021-11-08张国义崔晓锦赵军龙李晓霞张明涛张泽原

张国义,崔晓锦,赵军龙,李晓霞,张明涛,张泽原

(甘肃银光聚银化工有限公司, 甘肃白银 730900)

甘肃银光聚银化工有限公司气体制造厂(以下简称聚银公司)新建1套水煤气处理能力为8 500 m3/h(标态)的变压吸附(PSA)生产装置,分离提纯CO和H2(体积流量分别为1 500 m3/h和4 000 m3/h,标态)。该PSA装置自开车以来,制CO工序一直运行不稳定,CO产品气中CH4和N2频繁超标,质量合格率较低。这不仅影响后工序的稳定生产,而且CO回收率低导致生产成本增加,成为制约高负荷、安全稳定连续生产的瓶颈。为此,对制CO工序进行了研究分析,利用最短的时间和最低的投入进行优化改造,提高了生产能力,降低了生产成本。

1 技改方案的确定

原PSA装置制CO工艺采用6台吸附器,吸附剂为5A分子筛,6台吸附器中的2台同时进料,采用两步置换和抽空解析工艺[1]。因5A分子筛对原料气中的CH4、N2和H2分离效果差,造成前端工艺调整弹性受限、损失增加,导致后段产品质量合格率低、收率低、废气量大、生产成本增加。

为此,聚银公司对多家CO生产企业和PSA设计企业进行详细考察、调研,并对改造工艺的先进性、投资回报期、生产成本等因素反复论证和对比,结合企业自身特点,决定利用CO专用铜吸附剂对原工艺进行优化改造。

该技术方案具有改造周期短、操作安全稳定、有效组分回收率高、产品气纯度高、产品气质量稳定等优势。

2 方案的实施

将原5A分子筛吸附剂更换为CO专用铜吸附剂,并对工艺流程进行相应改造。因CO专用铜吸附剂具有在一定温度下对CO吸附强且较稳定的特点,同时对CO、CH4、H2和N2分离系数大。故在入口管线增设加热器提高温度,并增加5台真空泵以提高真空度,保证CO完全解析。此外,在出口管线增设冷却器,同时对PSA时序进行相应优化[2-3],以实现CO自身置换及吹扫再生,提高吸附剂再生效果和气体回收利用效果。

2.1 工艺参数

(1)原料气组分见表1。

(2)控制温度:60~90 ℃。

(3)压力:0.5~0.8 MPa。

(4)处理气量:8 500 m3/h(标态)。

2.2 工艺流程

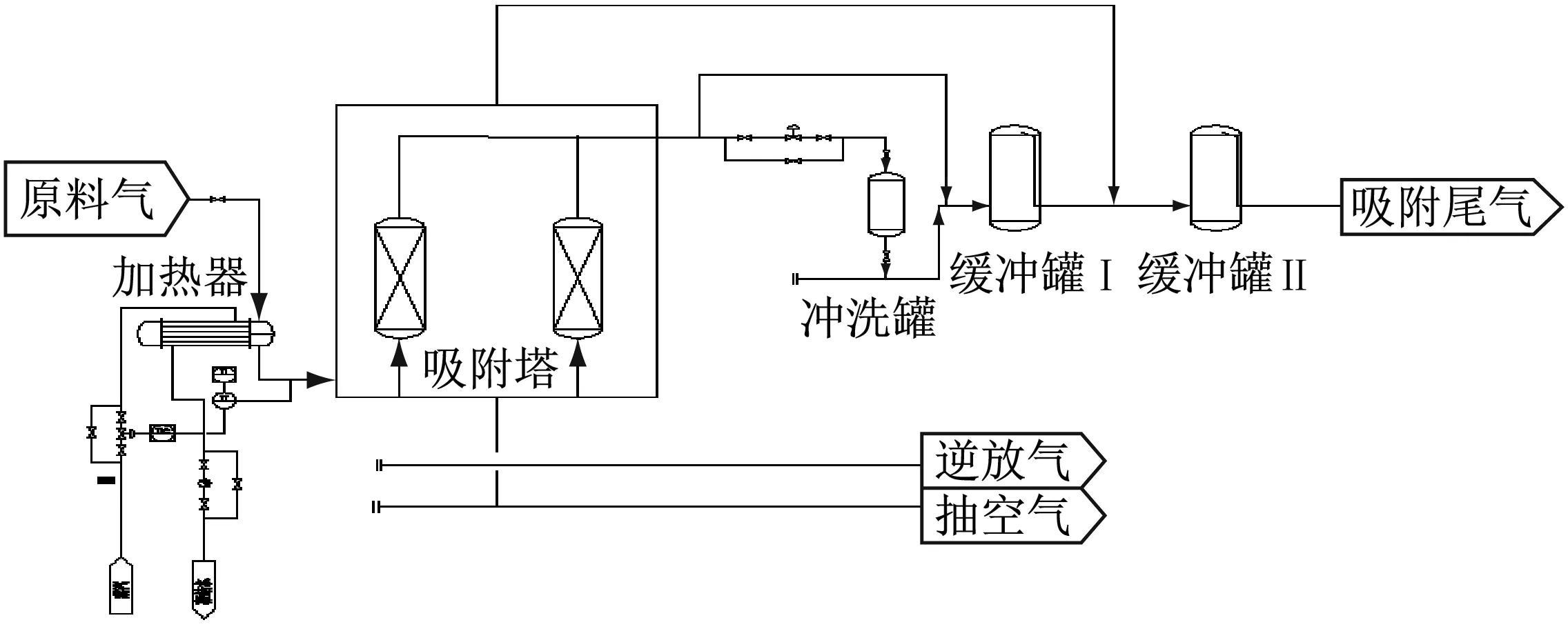

改造前工艺流程简图见图1,改造后工艺流程简图见图2。

图1 改造前流程图

图2 改造后流程图

3 实施效果

因CO专用铜吸附剂在670℃左右对CO2、CH4等气体吸附力小,在吸附过程中就能分离脱除,不影响产品气纯度。前段脱碳工序出口气体中原CO2体积分数为<0.3%,现可提高至0.6%。在满负荷工况下,CO和H2体积流量可分别达到1 988 m3/h(标态)和4 200 m3/h(标态),脱碳回收率>82%,CO回收率>80%,H2回收率>91%,总回收率>80%,产品气CO和H2质量合格率达100%。

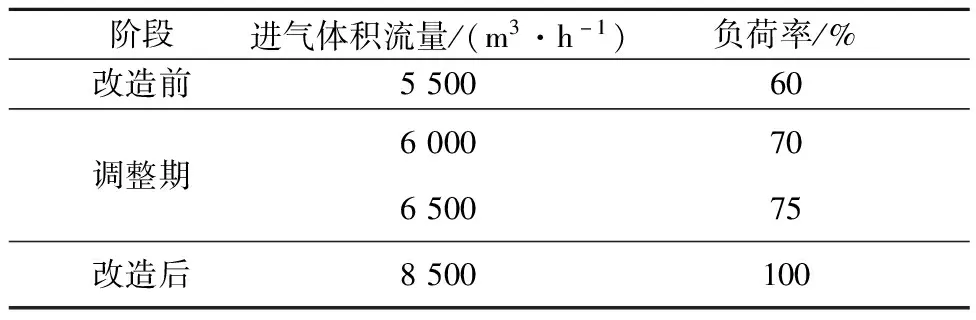

改造后负荷率从60%提高至100%,见表2。

表2 改造前后负荷率对比

CO产品气质量指标合格率为100%,H2产品气质量指标合格率为100%。

CO专用铜吸附剂与5A分子筛性能对比,见表3。

表3 CO专用铜吸附剂与5A分子筛对比

4 效益分析

改造后,生产线操作弹性明显增大,前段脱碳工序回收率大幅提高,在同等产品气量下,大幅降低了水煤气消耗,年节约费用为400万~500万元[4];在提高产品质量合格率的同时,大大减少停车损失和水煤气排放量,既保护了环境又提高了生产效率。

5 创新点

在液态溶剂分离制CO工艺基础上改为固体分离技术,可避免因深冷法分离和液态溶剂法带来的设备投资大、占地面积大、操作复杂、生产成本费用高、管道设备腐蚀严重、环境污染等缺点。采用国内外广泛使用的PSA工艺,具有投资少、占地面积小、设备管道布置紧凑、操作强度低、自动化程度高等优点。同时,大幅度提高了产品收率和纯度,改变了国内PSA工艺CO收率不足60%的现状;明显降低了单位CO的生产成本,提升PSA分离CO装置的运行效率。

6 结语

改造后,产品气质量合格率达100%,CO纯度>99.2%,CH4含量为0,脱碳净化气中CO组分比原先高出4%~5%,CO体积流量平均增加400 m3/h,H2体积流量平均增加150 m3/h,产量、回收率明显提高,成本明显下降,工艺运行更加稳定。目前,公司新建一套采用CO专用铜吸附剂提纯CO的更大规模PSA装置,一次投产成功并取得良好效益。