基于图像技术的沥青混合料细观结构研究进展

2021-11-09朱洪洲谭祺琦范世平万国琪

朱洪洲,谭祺琦,范世平,万国琪

(1. 重庆交通大学 土木工程学院,重庆 400074;2. 重庆交通大学 交通土建工程材料国家地方联合工程实验室,重庆 400074)

0 引 言

1987年,美国正式通过并启动了SHRP (strategic highway research program)研究计划,重点涉及沥青、路面性能、混凝土与结构和公路运输这4个领域,并提出了Superpave设计体系。相较于传统的Marshall设计法,Superpave是一种基于体积法的全新沥青混合料设计方法。目前,基于这两种方法设计的沥青路面仍有不少需要完善的地方。

Superpave与Marshall法一般是通过表象法来研究沥青混合料的各项路用性能,即建立混合料的宏观特性与路用性能间关系。而混合料细观结构同样影响着其宏观性能,但遗憾地是,当前沥青混合料设计方法并未考虑到细观结构影响[1]。在SHRP计划中,研究人员逐渐意识到这一问题,在其研究报告中,对集料的针片状质量分数、棱角、破碎面等提出相关要求,但这些研究还未深入到混合料内部细观结构间的作用机理,也未提到研究混合料细观结构的具体方法。

对沥青混合料内部细观结构研究是了解混合料宏观特性基础,而X-ray CT技术不断发展和数字图像处理技术水平提高对研究沥青混合料的内部结构更加有利。国内外相关学者对此进行了大量研究。E.MASAD等[2]利用X-ray CT无损伤扫描技术来研究混合料的细观结构(集料形状、集料间的接触特性、空隙分布规律等),因为不同的压实方法可能会影响沥青混凝土试件的相关力学性能,因此研究了用超高速旋转压实机(SGC)和线性捏合压实机(LKC)压实的沥青混凝土试样内部结构差异;研究发现:与LKC压实的试样相比,用SGC压实的试样具有更优的取向和更少的接触面,在顶部和底部有较多的气孔,其内部空隙率呈“两头大、中间小”分布,而LKC试样的气孔则从顶部到底部逐渐增大,其内部空隙率呈“上端小、下端大”分布。A.C.TORRES[3]运用数字图像处理技术评价了热拌沥青混合料中空隙分布对透水性能影响;研究表明:Lognormal和Weibull模型能较好拟合空隙与透水性间关系,同时发现当平均空隙尺寸在一定范围内,水损坏最严重,对花岗岩而言是1.2~1.4 mm,石灰岩是0.8~1.0 mm。A.K.KWAN等[4]利用图像处理技术(DIP法)对不同集料的颗粒形状特征进行研究,测定的主要颗粒形状特征为片状和延伸率,通过研究25个不同岩石类型和尺寸骨料样品,将研究结论与利用传统手工方法得出的结果进行比较,发现DIP法与人工测量结果之间具有很强的相关性,但DIP法速度更快,能得到其它与之相关的信息。E.MASAD等[5]利用X-ray CT技术进行三维拍摄来评价骨料骨架,即集料颗粒在空间分布、方向分布、接触点和堆积等方面的排列形式,为沥青混合料级配研究提供有力支撑;并提出运用容积分析方法和成像方法来表征和量化热拌沥青混合料内部细观结构变化情况,容积分析方法依靠容积测量内部空隙所占百分比在整个沥青混合料中作为填料指标,成像方法通过分析内部结构图像来量化骨料骨架、矿物骨料中的空隙分布。

我国在该领域的研究同样发展迅速。张倩娜[6]利用X-ray CT技术对沥青混合料细观结构进行了定量分析和描述,并得到相关参数;初步探讨了这些参数与混合料宏观性能关系,并研究了针对混合料图像特点的处理方式和识别算法。李智[7]利用图像处理技术分析了沥青混合料压实特性并提出相关参数,进而对不同压实成型混合料之间的联系及与真实路面状况差异性进行研究。李升连等[8]利用数字图像处理技术并通过计算混合料内部集料颗粒变异系数来评价混合料均匀性。WANG Hainian等[9-10]利用CT技术对沥青混合料试件进行扫描,获得高分辨率的细观结构图像,自行开发了程序来建立沥青混合料试件的三维数值模型;通过劈裂试验预测了沥青混合料应力分布并验证了三维模型的合理性;此外还通过CT扫描技术结合IPP软件对再生橡胶热沥青混合料的离散性、RAP用量和沥青膜厚度进行了分析。笔者综合分析现有的相关研究成果,以期为后续的沥青混合料细观结构研究打下基础。

1 数字图像处理技术

数字图像处理是一种通过计算机将图像信号转换成数字信号,并对图像进行一系列处理以获取相关特征参数的技术。1972年英国EMI公司发明了一种基于X射线的计算机断层扫描装置,用于头颅诊断研究,该方法核心是通过头部截面投影,利用计算机对截面图像进行重建。之后,该公司在此基础上又成功研制出能扫描全身的CT装置,并由此获得1979年诺贝尔奖。此后,该项技术逐渐引进到其它领域并得以广泛应用。

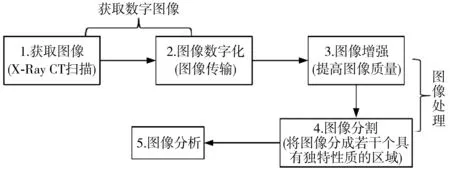

简单而言,该技术是利用扫描装置将连续图像转换为计算机能识别的信息,然后对该信息进行处理及分析。所需设备包括相机、数字图像采集器、图像处理计算机及图像显示终端。整个操作过程可分为两个部分:① 将物理图像转换为数字图像;② 通过计算机处理从数字图像中提取有用信息。图像处理技术有3个步骤:首先获取图像;其次再通过平滑、锐化、阈值分割等方法对所获图像进行相应处理,以此来提高图像画质;最后深入研究该图像信息以得到有用的特征参数[11];其过程见图1。

图1 图像处理流程Fig. 1 Image processing flow chart

由于该项技术本身所具有自动化和客观化性质,在研究混合料细观结构过程中不仅大大节省了人力物力,还能大幅提高测量精度,有效避免了传统设计中主观性强、误差大等缺陷。

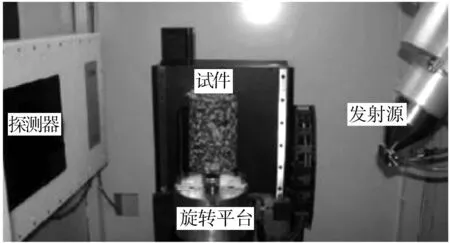

在数字图像处理过程中常利用X-ray CT无损伤扫描技术(图2)来获取混合料内部结构图像。这是一种利用X射线照射及穿透待测物体并形成明暗衬度的研究技术,是由医学中的CT技术发展而来;但不同在于,医学中的CT检测是通过检测设备旋转对病人待测部位进行切片扫描重构,而材料领域的CT是通过旋转待测物品(一般360°为旋转一次)进行扫描。因最初被应用于医学领域,故直到20世纪90年代,这一技术才在工业方面开始得到应用。

图2 X-ray CT扫描试件示意Fig. 2 Schematic diagram of X-ray CT scanning specimen

在道路建筑材料领域,研究人员一般将CT技术运用到沥青混合料试件中就可方便地获取其内部结构图像,而对图像分辨率高低主要受试件尺寸及属性影响。一般而言,物质密度越大,则CT数值越大,图像亮度就越高。因此,利用CT技术扫描密度较大的花岗岩、石英岩等石料时能更好地将集料与沥青胶浆区别开来,以便于集料边缘的识别[12]。由于X-ray CT是一种无损伤检测技术,所以在整个图像获取过程中都不会对试件造成任何破坏。自该技术引进以来,对沥青混合料细观结构研究热度只增不减,加速了该领域的研究进程。

X-ray CT技术的另外一个重要应用就是对材料的性能模拟。与其它仿真方法不同,X-ray CT技术可对材料结构进行高准确度还原,这就能让研究人员摆脱通过CAD建模这样传统路径,这种直接运用真实材料结构进行建模仿真的技术更加具有代表性和说服力,也可与材料其它性能结合在一起进行分析,从而达到优化结构及预测性能目的。

X-ray CT扫描技术具有以下特点:

1)图像精度较高。X-ray CT对物质密度敏感度高,能较好识别混合料内部结构,但其精度及适用范围仍有改善空间。

2)无损伤检测。CT扫描不会对待测样品造成损伤,扫描后的样品可重复利用于其它试验。

3)获取信息丰富。可对试件不同层面进行重复扫描,还能检测出试件内部结构轮廓及自动对面积测算,得到详细的试样内部结构图像[13]。

2 沥青混合料细观结构研究

相较于以前从宏观层面研究沥青混合料的各项性能而言,运用图像处理技术从混合料细观结构方面来分析能更加深入全面而具体,还能减少试验误差。有研究人员利用电荷耦合元件(charge-coupled device)得到混合料试件的内部细观结构图像,发现与SGC试件相比,Marshall压实方式下的颗粒取向随机分布性更高。自CT技术引进该领域以来,国内外相关研究人员投入大量人力物力来进行相关研究。

2.1 集料形状与分布

沥青混凝土材料是由多种材料组成,是一种非均质、多相多层次的复合体系,集料形状及分布对沥青混合料级配组成特性有较大影响,进而影响到沥青混合料的路用性能。相关研究表明:若集料级配组成不合理将会使沥青路面各项路用性能大大降低。

王文真等[14]选用玄武岩粗集料,利用简易测试系统来获取5种不同粒径的粗集料图像,而后通过MATLAB软件进行编程,进而提高集料图像画质并对图像进行分割处理,基于集料图像大小指标(长轴、短轴、周长、面积)来计算集料的形状特征参数,然后运用统计学方法研究了各个参数指标(矩形度、形状指数和棱角性)的分布规律。这3个特征参数的计算如式(1)~(3):

R=A/A′A

(1)

SI=L2/4πA

(2)

AN=(P/P′)2

(3)

式中:R为矩形度;A为图像中集料颗粒的面积;A′为颗粒最小外接矩形;SI为形状指数;L为颗粒边界周长;AN为棱角性;P为颗粒轮廓周长;P′为等效椭圆周长。

研究表明:只有矩形度差异性很小且粒径为9.5 mm的集料矩形度分布更加均匀;而后两个形状参数指标差异性较大且形状指数大的颗粒较少,棱角性大于1.20的集料颗粒较少。

吴文亮等[15]利用数字图像处理技术来研究车辙试验中不同加载时段粗集料颗粒主轴方向的变化情况,研究发现:车辙试验的前20 min内粗集料颗粒主轴方向夹角减小速度最快,颗粒间排列方式趋于水平,使得主轴方向在0°~30°的颗粒比例增大,61°~90°之间的颗粒比例减小,而31°~60°之间颗粒处于不断变化过程中;随着时间增加,粗集料间嵌挤作用逐渐增强,集料颗粒重新排列受到的约束增大,致使3个主轴方向区的颗粒比例变化不大,即沥青混合料进入稳定状态。

E.TUTUMLUER等[16]引入图像辅助离散元方法(DEM)来预测骨料强度特性,基于具有不同几何特征的集料进行离散元模拟,对高效收集粗集料的几何特征很有效,可完成诸如形状特征、密度、刚度等参数的同时采集。

李嘉等[17]从单个颗粒的棱角性定义出发,提出4个基于半径和周长的相关指标。利用图像处理技术来处理所获取的沥青混合料内部结构图像,以得到集料棱角性量化结果。通过与未压实空隙率试验的对比研究可发现:所提出的4个量化指标与未压实空隙率之间有较大相关性。但遗憾的是,并未说明这4个棱角性量化指标是如何选取及评价的,还需进一步深入研究。

傅香如等[18]运用图像处理技术针对Marshall与SGC两种不同压实成型方式下的3种不同级配混合料试件来研究集料颗粒在其竖向截面内的分布规律。研究发现:AC-16和SMA-16试件的集料颗粒主轴方向角呈正态分布,而OGFC-16试件并未体现出显著分布特性;从离散性层面来看,通过SGC压实成型试件其颗粒主轴方向角的方差要大于Marshall成型的试件。

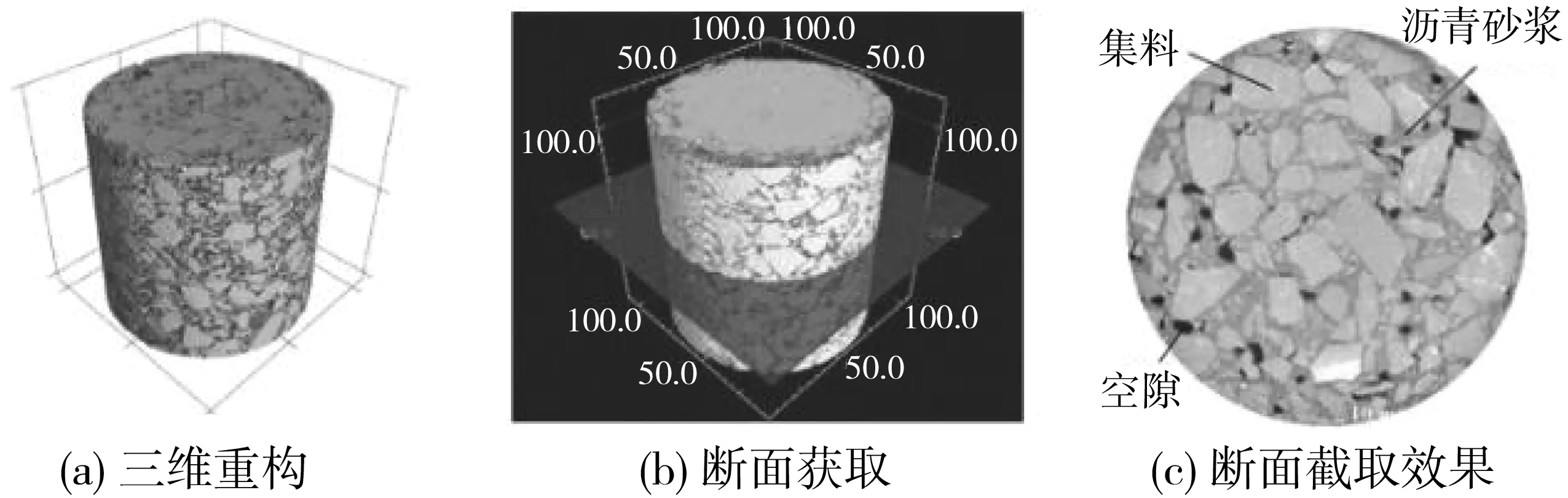

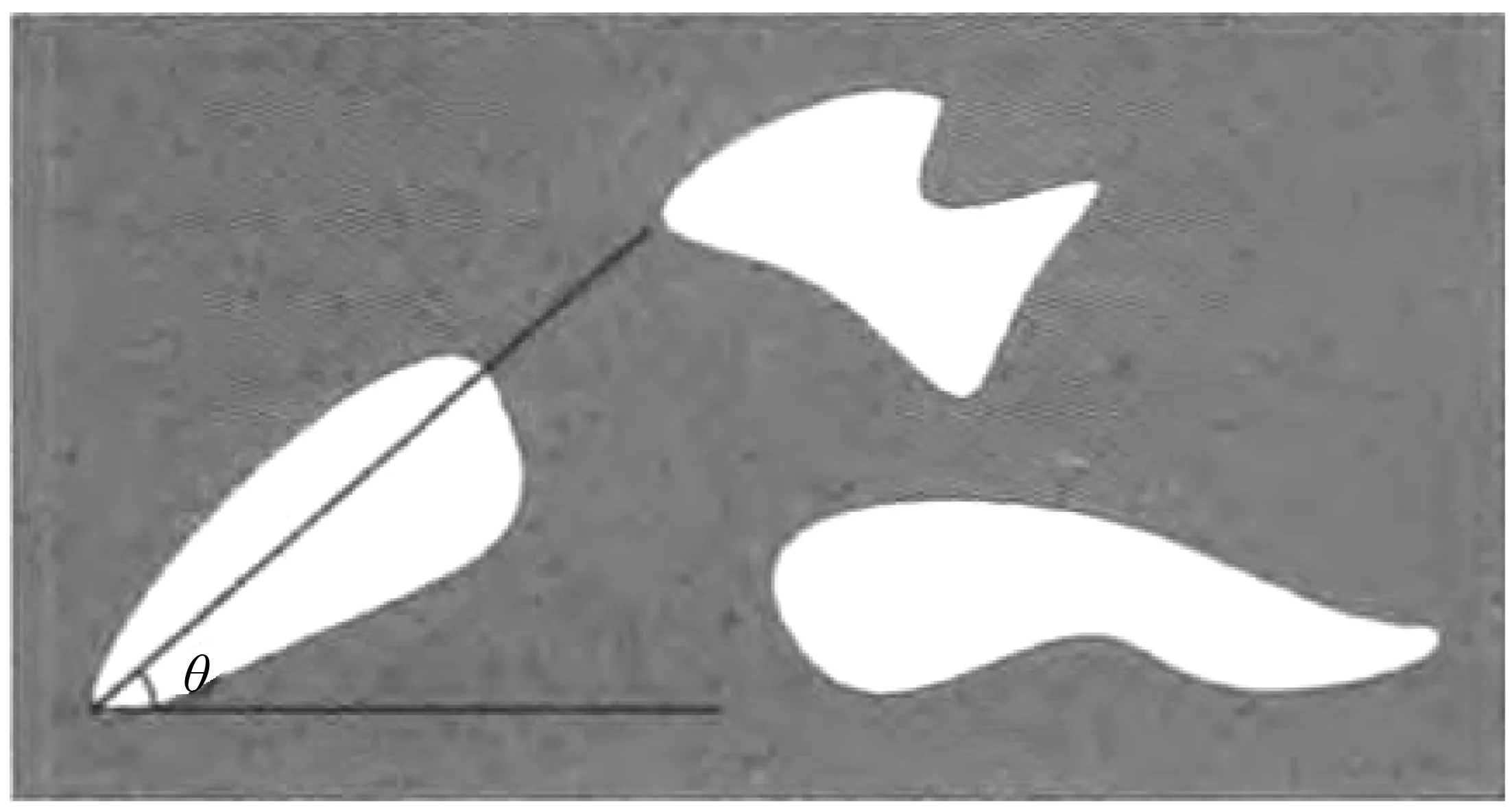

纪伦等[19]为研究粗集料中针片状含量对沥青混合料内部结构影响,提出并测定了相关结构参数和体积指标(集料颗粒面积、颗粒趋向参数Δ和棱角性等),利用工业CT进行扫描、三维可视化软件对内部结构进行提取和分析(图3)。结果表明:针片状颗粒含量的增加导致混合料空隙结构增大,粗集料颗粒面积和减小,棱角性增大,而集料主轴偏角均值和颗粒趋向参数Δ几乎没有太大变化。

图3 粗集料倾角Fig. 3 Dip angle of coarse aggregate

刘大彬等[20]利用图像处理技术研究了沥青混合料中集料分布状况及混合料离析程度。通过建立混合料离析评价模型,以集料颗粒转动惯量作为评价指标来描述集料分布规律。但在试验过程中只对水平截面上的离析状况进行了研究,为提高试验合理性及可靠性,还应对混合料竖向截面上的集料分布状况进行分析。

张航等[21]为研究在高温重复荷载作用下复合纤维沥青混合料内部细观结构的变化情况,将掺加复合纤维和未掺加复合纤维的沥青混合料车辙变化规律进行对比研究。基于CT扫描技术,对加速加载试验前后沥青混合料粗集料水平倾角(图4)的变化规律进行了研究。研究表明:掺加复合纤维后,粗集料倾角明显增加,在重复荷载作用下,未掺加复合纤维的混合料粗集料倾角降低了13.7°,而掺加复合纤维的混合料粗集料倾角只降低了6.6°,倾角变化不大就说明集料位移小,即掺加复合纤维材料后可明显减小粗集料倾角变化,使沥青混合料具有更好的高温稳定性。

图4 粗集料倾角Fig. 4 Dip angle of coarse aggregate

在实验室和现场测试中,沥青混合料已被证明是各向异性材料,沥青混合料各向异性由固有各向异性和应力诱发的各向异性组成。在以往研究中,仅通过混合料中粗集料颗粒倾角来量化沥青混合料的固有各向异性,然而细集料倾斜也对固有各向异性有一定影响。ZHANG Yuqing等[22]利用与集料有关的几何参数(矢量幅值)来量化沥青混合料中集料的内部细观结构,不仅考虑了粗集料方向,还考虑了粗细集料大小、方向和球形度。建立了修正矢量大小和垂直模量与水平模量的模量比之间关系,以量化集料固有的微观结构对混合料各向异性的影响。

成豪杰等[23]以沥青混合料中集料的倾向性、位置性及分布均匀性等作为评价指标来探究沥青混合料内部集料的几何特性,并引入修正矢量幅度和内外分布指数NW来反映集料颗粒分布的各向异性和均匀性。通过路面取芯试件和室内旋转压实成型试件进行对比发现:路面取芯试件修正矢量幅度为0.38,室内旋转压实成型试件修正矢量幅度为0.31,前者的内外分布指数NW为后者一半,说明路面取芯试件的各向异性比室内旋转压实成型试件更加显著,但其均匀性要优于后者。

CT扫描技术是获取集料内部结构图像最常用的方法之一。除此之外,LIU Yu等[24]分别应用3D光学扫描仪和CT技术来定量评估这两种方法获得集料颗粒形态特征上的差异,以此来对比两种方法的准确性。研究发现:即使特殊的集料颗粒(扁平或细长状)之间存在较大差异,3D光学扫描仪在集料形态特征的整体质量方面也可与CT扫描技术媲美。此外,两种扫描技术之间的差异主要取决于集料形状和表面特征,具有尖角或丰富表面特征的集料颗粒可能会引起较大差异。

以上研究都是通过引入相关指标来进行表征,不同研究人员可能采用不同的指标,导致其代表性不强,部分试验结果可能有偏差。同时上述研究大多只是纯粹描述了集料形状、分布特性,没能与沥青混合料的相关性能联系起来。

2.2 空隙研究

空隙对沥青混合料的宏观性能影响显著。大多利用VV(试件空隙率)、VCA(粗集料骨架空隙率)和VMA(试件矿料间隙率)等特征参数从宏观层面上来研究混合料的各项性能。故很有必要从细观结构层面来研究沥青混合料内部空隙的分布规律。

E.MASAD等[25]利用数字图像处理技术,研究了混合料试件在不同深度处的空隙分布规律,并通过相应的统计分析方法评价了Weibull模型在描述空隙分布方面的可行性。因此,该模型常被用来量化压实功、压实方法和骨料粒径分布对空隙率影响。研究结果表明:超高速旋转压实试件两端有较大空隙,这种情况在较大压实功下会更加明显;同样压实方法对空隙分布规律的研究具有重要意义。使用Superpave旋转压实机制备的不同骨料粒径试样具有明显不同的气孔尺寸。

王聪等[26]利用图像处理技术研究了在Marshall击实和静压这两种成型方式下的不同级配混合料试件内部空隙特征(空隙率、空隙等效直径、空隙数量等),并结合统计学方法及通过建立数学模型来测量空隙等效直径。结果表明:在不同级配条件下,Marshall试件内部空隙率分布呈对称形状且平均空隙率与目标空隙率差异较小,而静压试件空隙率呈现“一端大,一端小”分布,且平均空隙率是目标空隙率的1.4倍以上。目前通过数学模型来表征混合料细观结构特性研究还处于不成熟阶段,且数学函数中各项参数均为估算值,故在后续研究中还需提高其结果准确性。

空隙对沥青路面强度及耐久性方面有着较大影响。陈立春[27]利用图像处理技术分析了排水性沥青混合料内部空隙的空间分布规律,考虑到混合料排水性和耐久性等相关性能,推荐其设计空隙率为18%~22%。

张蕾等[28]通过对沥青混合料取芯试件图像进行相应处理,并建立了空隙分布参数、集料与胶浆分布参数及主轴角度分布参数的一套分析指标来表征混合料细观结构特征。研究发现:空隙分布参数比起传统体积参数对透水性的影响要更加敏感;沥青混合料内部集料颗粒在旋转压实方式下成型的试件中倾向于水平方向,而在振动压实试件中似乎有更多的随机分布。

不管是集料几何形状、分布还是空隙的特征状况,在某种程度上来说都具有一定的随机性和统计自相似性,而一般数学语言很难对其进行描述;相反,分形在很多具有统计自相似性的不规则方面应用广泛。陈尚江等[29]利用数字图像处理技术研究了沥青混合料内部空隙的分形特征,并具体介绍了分形维数的计算方法,其计算如式(4):

lnP=C+(D/2)lnA

(4)

式中:P为周长;A为面积;D为分形维数;C为常数;D/2为lnP-lnA关系直线斜率。

于江等[30]用空隙分形维数来评价沥青混合料的压实特性,发现与用空隙率作为评价指标所分析的结果一致,表明空隙分形维数与空隙率之间有较强的相关性。

张嘉林[31]利用图像处理技术和分形理论研究了多孔排水沥青混合料的空隙结构特征,采用空隙率(Vv) 、空隙等效直径(d)、空隙轮廓分维数(DP)这3个指标来分析空隙在各个方向上的分布特性,各参数如式(4)~(6)。

(4)

(5)

(6)

式中:ρm为试件密度,g/cm3;ρt为试件的理论最大密度,g/cm3;Ai为二维CT图像中的单个空隙面积, mm2;Ni为二维CT图像中的空隙数量,个;Dpi为二维CT图像中空隙轮廓分维图;n为沥青混合料试件中二维CT图像的数量,个。

空隙等效直径主要分布于3~9 mm;混合料试件横向空隙率和空隙平均等效直径均大于竖向;因此相较于竖向,沥青混合料横向排水能力更强。在对两种不同压实方式下成型试件的对比研究中发现:击实方式下成型试件其内部空隙分布状况要比碾压成型试件空隙分布更加均匀。

E.ARAMBULA等[32]利用图像技术来量化气孔分布及连通性,对处于干燥状态和受潮状态试件进行动态加载,并使用基于断裂理论裂纹扩展指数来评估损伤,以此建立沥青混合料中气孔分布与其水稳定性之间关系。

裴建中等[33]同样利用数字图像处理技术及分形理论对混合料内部空隙沿横向及竖向截面上的分布规律进行了研究。结果表明:所研究的6个截面空隙率分布范围为17.7%~22.2%,不同截面空隙数量最大相差16个;两个方向上的空隙最大直径相差2 mm,但其等效直经分布相差不大。

吴浩等[34]使用3种不同级配OGFC-13Marshall试件作为研究对象,利用图像处理技术及分形理论来研究多孔沥青混合料空隙分维特征及与混合料路用性能间关系。结果表明:多孔沥青混合料的劈裂强度将随着空隙率增加而减小,随着空隙轮廓分形维数增大而增大,而渗透系数变化刚好与其相反,这也就是为什么空隙率虽接近但其路用性能差异较大的最大原因;而空隙轮廓分形维数能较好地反映多孔沥青混合料渗透性能,即该值越大,渗透性能越差。

目前,对沥青混合料细观结构图像处理都是基于二值图,应充分利用所得到图像信息,尽可能避免在图像转化过程中造成的数据损失,但对于如何建立集料、沥青胶浆和空隙之间这3者的区分方法还需进一步研究。

2.3 集料接触特性

沥青混合料内部集料间的接触特性对集料颗粒间作用力有较大影响,进而影响到沥青混合料的细观力学性能。目前,分析混合料接触特性方法常见的有两种,一种是运用图像处理技术对所得到的沥青混合料内部结构图像进行研究;另一种是通过数值模拟,并结合有限元、离散元或边界元方法构造沥青混合料虚拟试件后再对其各项力学性能进行研究。

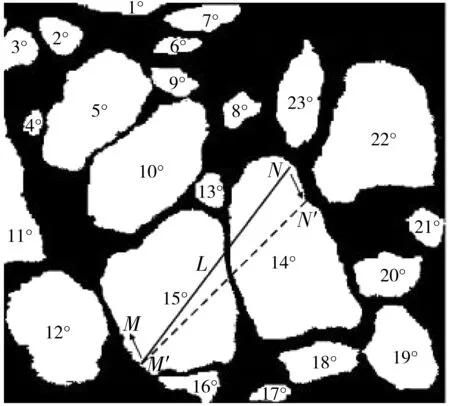

石立万等[35]在进行沥青混合料车辙试验中结合二维图像处理技术,对沥青混合料内部结构中粗集料接触状况及粗集料对接触点贡献率进行了研究,集料颗粒间接触点示意如图5。结果表明:集料颗粒间接触点总数与沥青混合料力学性能间相关性不大,粒径在2.36~4.75 mm之间的集料对接触点总数贡献率最大,而粒径在4.75 mm以上的粗集料对骨架稳定起到关键作用。由此可知,若采用PG等级较高的沥青并适当增加粒径在4.75 mm以上的粗集料,能较好地提高骨架结构整体稳定性,进而改善混合料抗车辙性能。2D成像技术表征沥青混合料细观结构是一种经济有效的方法,但该方法仅限于对混合料结构简单分析。N.R.SEFIDMAZGI等[36]提出新的图像分析指标(接触点数、接触长度、面积和接触面方向)来解释沥青混合料抗车辙性能,还可用于评价压实效果、级配质量和黏结剂改性对沥青混合料内部结构的影响。

图5 接触点示意Fig. 5 Schematic diagram of contact point

魏鸿等[37]以AC-20型沥青混合料作为研究对象,提出用接触对作为量化指标来表征集料颗粒间的接触特性,在对车辙板试件的72幅切片图像及集料颗粒相关接触数据进行研究后发现:集料接触对数量呈正态分布,并将粒径在4.75 mm以上的集料含量C>4.75、细度指数FI和离析指数SI作为影响集料颗粒间接触特性的3个重要参数,其计算见式(7)~(11):

(7)

(8)

(9)

(10)

(11)

式中:Ci为2.36,4.75,…,19 mm尺寸筛孔的集料含量;ni为2.36,4.75,…,19 mm尺寸筛孔的筛余量权重;NA为较细集料间的“自接触”;NB为较粗集料间的“自接触”;NC为较粗集料与细集料的“界面接触”;Ni,j为样本图像中第i档集料与第j档集料的接触对数目统计值,i和j依次为2.36,4.75,…,19 mm尺寸筛孔。

这3个因素共同影响着集料颗粒间的接触特性变化,缺少任何一个因素都不能正确反映集料的接触对数目。在此研究基础上,英红等[38]分析了粒径在2.36 mm以上的集料含量C>2.36、细度指数FI和离析指数SI这3个参数间的内在联系。结果表明:随着集料含量C>2.36增加,细度指数FI呈上升趋势,离析指数SI呈下降趋势且其变异范围越来越窄。

段跃华等[39]利用图像处理技术将沥青混合料中粗集料颗粒从图像中分离出来使其成为一个独立个体,选择用对数正态分布以及接触度指标C作为评价粗集料颗粒间接触性能的量化指标。接触度指标C用接触像素总数(Npixels)与每个断面的颗粒总数(Gtotal)的比值来表示,如式(12):

(12)

而后采用4种概率密度分布函数对指标C进行拟合,通过Kolmogorov-Smirnov以及Chi-square这2种方法拟合优度的复合验证,证明利用对数正态分布函数来描述指标C是最合适的。

基于上述研究成果,还可尝试利用接触数目、接触长度和接触面垂直方向角这3个量化指标来评价沥青混合料抗车辙性能。均选用同种型号沥青以避免影响,结合数字图像处理技术来获取在旋转压实方式下成型的PA-13和AC-13试件内部细观结构及3个评价指标参数,通过简单性能试验得到流变数值FN,再分析3个指标参数与FN之间是否具有较好的线性关系,以此来验证该方法的可行性。

上述利用X-ray CT技术获取其内部结构的断层图像,再结合不同数字图像处理软件分析在不同级配、不同孔隙率、不同混合料类型等条件下集料接触特点及变化规律,虽在一定程度上取得了具有参考性及指导性的研究成果,但以上研究都是基于“准二维”层面上,接触点、接触对等参数并不能客观地反映混合料内部真实的三维接触状态。不仅如此,在对沥青混合料中集料形状及分布、空隙特征研究中,若能从三维角度去研究,则能更精确地表征集料各项特性,使其研究结果准确性进一步提高。

对于沥青混合料而言,各相接触形式不仅有集料-集料间的接触,还有沥青-集料及沥青胶浆内部间的接触。集料-集料间的接触主要决定混合料的传荷机理,沥青-集料间的接触决定了混合料低温开裂和耐疲劳性能。目前对于前者研究大多基于图像处理技术,而对于沥青-集料间接触,由于涉及到非常复杂的物理化学变化过程,后期希望通过表面能理论、界面理论及沥青流变特性进行深入研究。

3 沥青混合料数值模拟与虚拟试验

3.1 数值模拟

利用图像处理技术来描述沥青混合料内部结构的同时,也可把细观力学应用到混合料的研究中。而沥青混合料数值模拟就是依靠电子计算机并结合有限元、离散元或边界元方法来模拟其力学特性,并探寻微细观机理,真正将沥青混合料细观结构与宏观性能联系起来。

3.1.1 有限元法

有限元法在模拟沥青混合料力学性能方面的运用较为广泛。E.MASAD等[40]基于图像处理技术来获取混合料试件内部的结构图像,结合有限元法来研究其内部的细观结构,并用数值模拟方法确定试件的刚度各向异性;分析发现:基于集料取向的细观力学模型计算结果与有限元计算结果具有较强的相关性,沥青混合料试件在其水平方向上的刚度要比垂直方向上高30%左右。李芬[41]利用数字图像处理技术并结合有限元软件模拟了沥青混凝土试件从最初的细微裂纹到最后的完全破坏过程;结果表明:沥青混凝土试件内部裂纹不断延伸不仅受内部细观结构影响,还与孔隙水压力有关,若在有水情况下沥青混凝土试件更容易发生破坏,使得疲劳寿命大打折扣。

以往的沥青混合料开裂研究通常没有考虑到材料的非均质性。J.B.SOARES等[42]提出了一种基于断裂力学理论的数值分析方法,将黏结料和集料视为不同材料,结合有限元数值分析并通过IDT等常规试验进行验证和校准;而后研究了在单荷载作用条件下沥青混合料内部裂纹扩展及演变过程;但其提出的方法是多尺度路面分析框架的一部分,在该框架中,局部尺度裂缝损伤会被考虑到实际路面尺度全局分析中,且该方法还能进一步应用于沥青混合料的疲劳研究。李友云等[43]利用数字图像处理技术得到了混合料试件骨料分布情况,然后对试件进行强度试验以获取其强度值及数值模拟相关参数;并结合有限元法来模拟沥青混合料路面结构在荷载作用下的变化情况;研究表明:数值模拟呈现结果与真实试验结果非常接近,即利用该数值模型能较好地模拟沥青路面结构受力情况。刘敬辉等[44]提出建立考虑材料非均匀性的细观力学模型来模拟混合料试件在单调加载下的间接拉伸试验;研究表明:运用图像处理技术构建的有限元模型,并结合沥青混合料基本材料性能及断裂特征,能成功预测混合料力学行为。

3.1.2 离散元法

离散元法是一种专门用来解决非连续介质力学的数值模拟方法,该方法允许各离散块体发生平移、转动和变形,弥补了有限元或边界元法只能解决介质连续和小变形问题的限制,其最初主要用于岩石力学的研究。同样该方法也可用来模拟沥青混合料内部细观结构的变化状况(内部裂缝产生、扩展直至完全破坏的过程等)。YOU Zhanping[45]利用数字图像处理技术结合离散元方法对沥青混合料试件劲度模量进行黏弹性数值模拟,得到不错的试验效果。高虎等[46]借助数字图像处理技术建立了试件的几何模型,通过离散元法来研究骨料分布、荷载和温度变化对车辙变形的影响状况;结果表明:骨料分布和荷载增加对车辙变形的影响不大,但若环境温度达到沥青软化点时,骨料分布及荷载均对车辙变形有很大影响。

同时,离散元法自身也具有一定缺陷,如阻尼系数不好确定、单元数目较多及计算过程繁杂等问题。在现有离散元软件中最有名且应用最广泛的是由ITASCA公司推出的二维UDEC和三维3DEC等软件。中科院与某企业联合开发的离散元商业软件GDEM通过将有限元与离散元相结合方式并运用GPU加速技术,让整个计算过程变得更加高效。

3.1.3 边界元法

边界元法是基于有限元法发展而来,与有限元法相比,边界元法具有单元个数少、数据准备简单、计算速度及精度较高等优点。C.SORANAKOM等[47]利用数字图像处理技术并结合边界元法模拟了在荷载作用条件下的沥青混合料内部细观结构变化情况。B.BIRGISSON等[48]利用位移间断边界元法来模拟沥青混合料细观结构;研究发现:边界元法虽能较好地模拟混合料内部裂纹产生、扩展直至完全破坏的过程,但由于其材料本身具有强度不均匀、非线性及大变形特性,能否利用边界元法来模拟沥青混合料力学性能这一问题还需在今后研究中深入分析。由于该方法利用率较低,故边界元商业软件较少,而目前通过这一方法来对其进行数值模拟的实例依然不多,因为在利用该方法进行模拟时,对于某些问题需要专门编制程序进行计算,使计算工作变得繁杂。

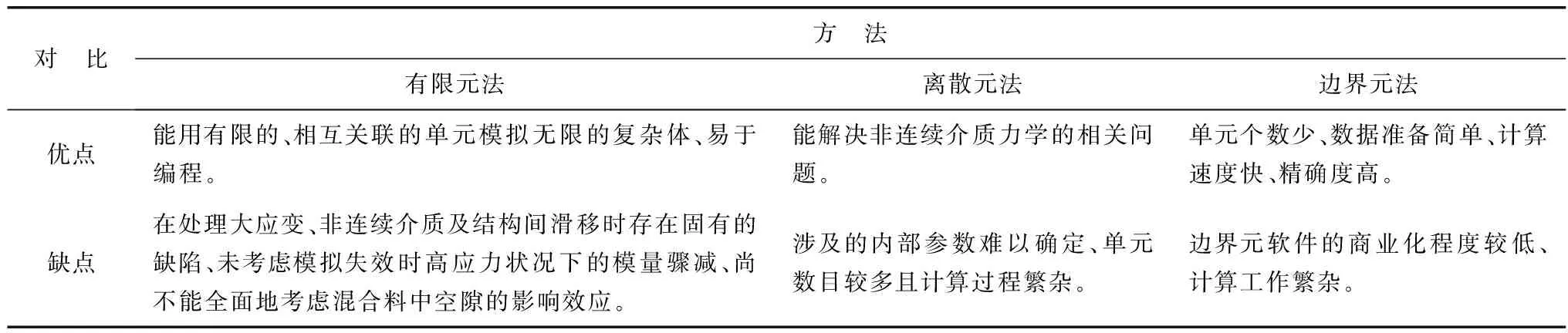

综上所述,这3种数值模拟方法在分析沥青混合料细观结构方面的对比如表1。目前,无论是有限元、离散元还是边界元法在模拟混合料细观结构时都各有利弊;同时集料与集料及集料与胶浆的接触特性还有待研究;虽可通过MATLAB软件编制程序进行三维重构,但后续模拟力学试验无法继续,如何结合这几种方法实现有效的数值模拟值得深入研究。

表1 3种数值模拟方法对比Table 1 Comparison of three kinds of numerical simulation methods

3.2 虚拟试验

实际试件的真实细观结构数值表达被称为虚拟试样,在此基础上考虑试件内部细观结构变化情况的计算机模拟过程就是虚拟试验。与传统采用连续介质假设或模拟细观结构不同,虚拟试验使用的是真实细观结构。随着图像处理技术和虚拟力学性能试验的快速发展,由CT扫描技术获得的沥青混合料内部细观结构图像可用来进行混合料力学行为的虚拟试验研究,这些研究可概括成3个问题。

3.2.1 沥青混合料体积组成

沥青混合料体积由粗集料、细集料、填料、沥青及空隙组成,其力学性能依赖于沥青胶结料的黏结力和集料间的内摩阻力。当沥青材料性能被确定后,粗集料、细集料、填料等组成成分在很大程度上会影响沥青混合料的各项力学性能。根据研究表明:沥青材料对于高温抗车辙、疲劳及裂缝的贡献率分别为29%、52%和87%。由于密度测量方法不完善导致无法精确判断沥青混合料的体积组成,故一般利用图像处理技术来获得沥青混合料的体积组成情况[49]。

美国联邦公路局和多家研究机构采用的集料图像处理系统(aggregate imaging system, AIMS)是一个标志性成果。其虽能较好地识别粗集料颗粒的形状、分布、级配组成及空隙特征等,但在密级配沥青混合料中细集料和空隙体积组成研究中由于存在技术问题而进展不顺。

虽然X-ray CT空间分辨率达到0.01 mm量级,但现有研究表明:由于沥青与细集料颗粒的混合密度及边界浸润等问题,在实际混合料试件中能较好识别的集料颗粒最小粒径约为1.18~2.36 mm,沥青混合料空隙分布也存在类似问题[50]。

在利用图像处理技术对沥青混合料体积组成分析过程中,可将得到的沥青混合料试件图像进行分离处理以获得单个分量形状特征及空间分布状况,这就是颗粒分离技术。对集料颗粒的几何模型重构问题可用CAD软件进行颗粒分离与描述,而利用三角片表面组合的面重构模型只有一些表面几何信息,对相关数据进行结构转换处理后才有可能将其转换化为实体几何模型[51]。盛燕萍等[52]为了将沥青混合料细观结构图像中集料颗粒分离开来,对所获图像进行高斯平滑和H-maxima转换处理,目的是消除图像噪声和降低图像像素密度变异性,之后再利用分水岭分割算法对图像中集料颗粒进行分割处理,最后成功实现了沥青混合料试件图像中集料颗粒的分离。

3.2.2 沥青混合料数值试样虚拟制作

沥青混合料数值试样制作是一个虚拟试验过程。首先在数值集料库基础上,按照体积组成级配进行虚拟筛分,然后根据试件成型工艺选择虚拟成型试样模式,最后采用相应的力学模型与计算工具完成数值试样制作。由于目前对数值试样虚拟制作研究还不够成熟,故这也是整个虚拟试验中较为薄弱的一环。

在建立数值集料库时不仅要在体积、粒径及强度等方面具有代表性,还需要建立数值集料形状分类规则,使其能准确描述其边角面形状及集料颗粒间接触点的棱角特征或颗粒表面构造特征等。美国某城市曾利用图像处理技术根据10类集料的2 500个试样来尝试建立集料具体规格标准,这就是数字集料库雏形[53]。

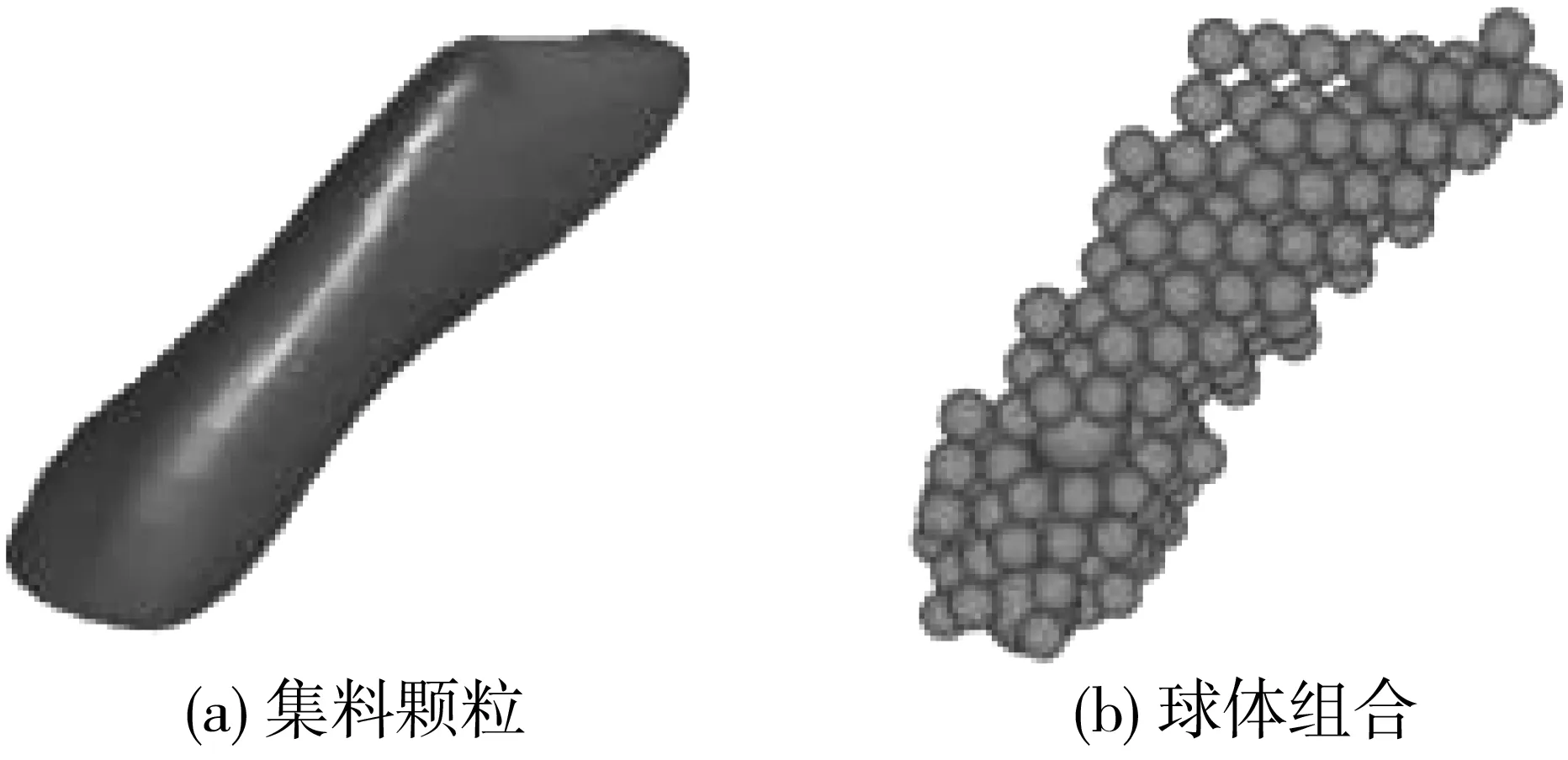

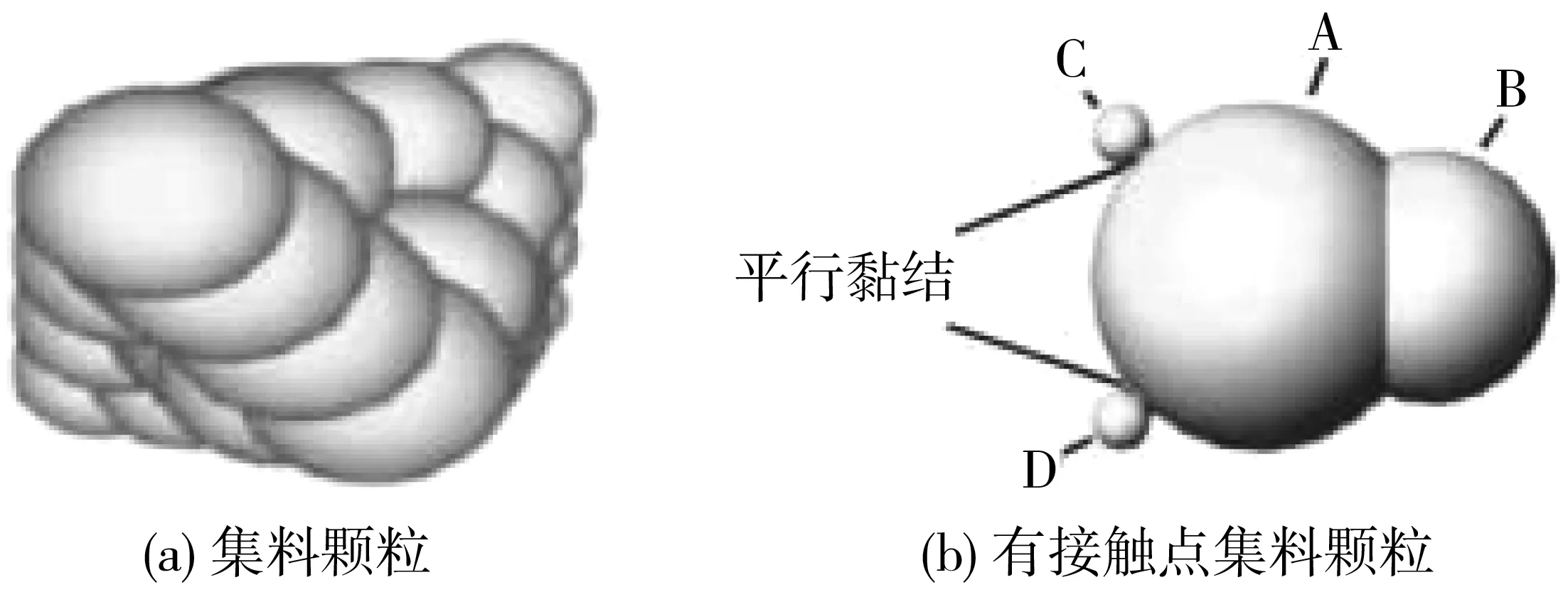

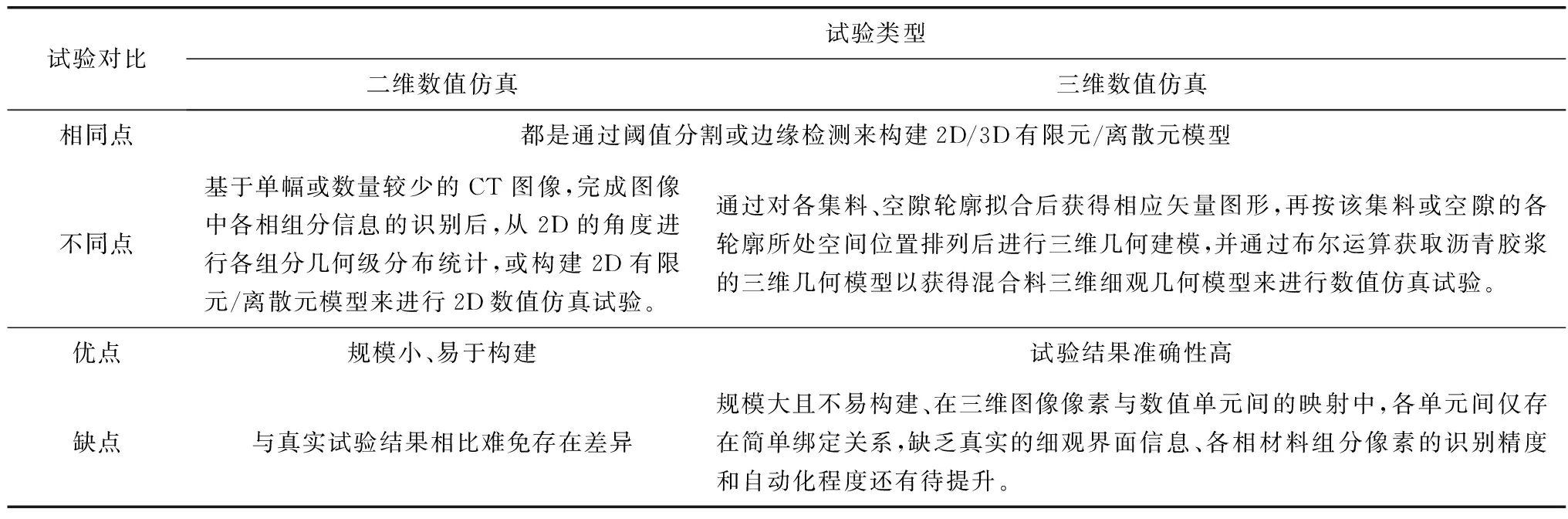

而比较关键的问题是数值试样虚拟制作力学模型该如何选择。由于离散元法可模拟骨架颗粒非连续性相互接触、相互作用状态,允许各个离散块体发生平移、转动和变形,因此被认为是最适用于数值试样虚拟制作的方法[54]。现有离散元软件需要将集料颗粒简化成类似于图6这种球体组合,计算量虽大,但由于部分球体数量减少能使颗粒间接触特征简化方法得到推广应用(图7)。

图6 由球体堆积而成的集料颗粒Fig. 6 Aggregate particles composed of spheres

图7 有接触点的主球扩散法生成的集料颗粒Fig. 7 Aggregate particles generated by the master ball diffusionmethod with contact points

3.2.3 沥青混合料力学性能虚拟试验

与真实力学试验相比,虚拟试样的相关力学试验都是通过计算机处理来完成。结合力学分析方法与数值计算手段,获取虚拟试样损伤与破坏的应力、应变等参数,以此来对沥青混合料各项力学特性进行预测。

万成[55]通过建立由X-ray CT扫描真实试样得到的数值模型,以节点和单元坐标信息来描述集料、砂胶和空隙等,在形成有限元软件中的INP输入文件后完成单轴压缩等虚拟力学试验。

李强等[56]为研究沥青混合料的抗拉性能,利用X-ray CT扫描技术并结合有限元法建立了基于沥青混合料内部细观结构特征的虚拟劈裂试验模型;以劈裂劲度模量、拉应力最大值、拉应力平均值、拉应力方差及应力集中性参数作为评价指标;结果表明:AC-13型比AC-20型沥青混合料有更好的抗裂性能和应力分散性能,采用橡胶沥青或SBS改性沥青能显著提高沥青砂浆抗变形能力和沥青混合料抗拉性能。

陈俊等[57]运用离散元法实现了沥青混合料小梁试件的虚拟疲劳试验,将真实试验结果与其进行对比后发现:这两者的试验结果非常接近,说明利用该方法能较为准确地研究混合料疲劳性能。

陈明等[58]为更加准确地评价间接拉伸模式下沥青混合料的应力分布状况,运用图像处理技术以三维重构理论建立了沥青混合料三维虚拟试样,并在此基础上进行了低温条件下的间接拉伸虚拟试验;结果表明:与先前的基于弹性理论解二维应力均匀分布不同,沥青混合料试件在水平及竖直方向上的应力分布不均匀;该虚拟力学试验克服了以往忽略沥青混合料细观结构缺陷,能更加真实地模拟试样在荷载作用下的力学行为。

张德育等[59]利用离散元法进行了沥青混合料三维虚拟单轴蠕变试验,将试验结果与二维虚拟试验及室内试验结果进行对比发现:三维虚拟试验结果与真实试验结果非常接近,而二维虚拟试验结果要大于另外两种试验的结果,且它们之间的差异随着荷载增大而增大,说明对比二维虚拟试验,三维离散元虚拟单轴蠕变试验能更好地评价沥青混合料高温永久变形性能。

李智等[60]利用三维凸包算法及Bubble Pack来构建沥青混合料虚拟试样,而后进行虚拟三轴剪切试验,通过对比虚拟试验结果与室内试验结果;研究发现:采用该方法所生成的粗集料虚拟颗粒其颗粒精度较高,模拟效果较好;两种试验结果较为一致,其应力应变特性基本相同且虚拟试验结果处于合理误差范围内,说明该虚拟试验能较好地描述沥青混合料剪切破环行为。

在基于图像处理技术对沥青混合料相关力学特性的虚拟试验研究中,三维虚拟力学试验结果要比二维的更为准确,但它也有需要完善的地方,两者间的对比如表2。

表2 两种不同数值仿真试验间的对比Table 2 Comparison between two kinds of different numerical simulation tests

相较于真实试验而言,虚拟试验最大优势就是能利用同一个试样来进行多种虚拟力学试验,既方便快捷又能节省真实试验所需的各种设备,通过建立虚拟试验环境再结合计算机来模拟研究试样在不同受力条件下其内部细观结构的变化情况。通过数字图像处理技术获取的相关参数指标来表征混合料各项性能还不够完善,建立完整统一的评价指标应用到生产指导阶段还有很多工作要做。

4 结论与展望

4.1 结 论

笔者对基于数字图像处理技术研究沥青混合料细观结构相关内容进行了总结和扩展。得出以下结论:

1)X-ray CT扫描技术具有图像精度高、无损伤检测和获取信息丰富等优势,能对沥青混合料内部细观结构进行较好识别,此外由于数字图像处理技术本身所具有自动化和客观化性质,能有效避免传统设计中步骤繁琐、主观性强,误差大等缺陷;

2)利用图像处理技术能较好地研究沥青混合料的内部特征(集料形状与分布、接触特性及空隙特征),在研究集料间接触特性和空隙特征时,大多都采用相似的评价指标,但在研究集料形状及分布规律时,不同研究者采用不同的评价指标,其代表性不强,缺乏统一性;

3)数值模拟结合有限元、离散元或边界元法能将沥青混合料细观结构与宏观路用性能建立有机联系;虚拟试验应用不仅能大大节省人力物力,还能帮助理解宏观试验结果,其优势显著且与真实试验结果接近。

4.2 展 望

近年来,基于数字图像处理技术在沥青混合料细观结构方面的研究已日趋成熟,笔者对今后发展进行了展望:

1)集料-沥青界面接触效应。集料-集料之间的接触可通过图像处理技术和细观结构重构来确定,而集料-沥青界面接触是一种较为复杂的物理化学变化过程,对该种接触形式还有待进一步研究;

2)沥青混合料劲度模量虚拟试验。对二维模型一般可利用双轴试验来测量混合料的劲度模量,而对于特征复杂的三维模型,可用离散元法建模,研究沥青混合料在荷载作用下的力学特性,再利用混合料劲度模量双轴与三轴虚拟试验来预估试件的劲度模量。