桥梁装配式技术发展与工业化制造探讨

2021-11-09周志祥钟世祥张江涛梁华平郭劲岑蒋金龙

周志祥,钟世祥,张江涛,邹 杨,梁华平,郭劲岑,蒋金龙

(1. 重庆交通大学 土木工程学院,重庆 400074; 2. 海南省路桥投资建设有限公司,海南 海口 570203;3. 深圳大学 土木与交通工程学院,广东 深圳 518060)

1 装配式混凝土桥梁建造技术

50 m以内标准跨径桥梁(含简支梁桥和先简支后连续结构)约占桥梁总里程的80%以上。20世纪初的梁桥上部结构通常为跨径较小的钢筋混凝土结构,因受当时吊装和运输能力限制,基本采用现场支架立模浇筑混凝土建造;20世纪中后期,随着预应力混凝土技术引入,逐渐形成了标准跨径预应力混凝土梁桥的预制梁/装配式建造技术;近十余年来,随着建设工业化水平和环保要求提高,又发展出了标准跨径预应力混凝土梁桥的短线法预制/装配式建造技术。

1.1 预制梁/装配式建造技术

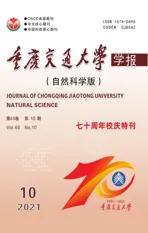

预制梁/装配式建造技术是将桥梁上部结构沿跨径方向划分为若干梁单元,在预制场分片预制,通过大件运输至桥位现场,借助专用架桥装备使预制梁在墩台上就位,对预制梁间的纵向接缝通过连接钢筋并现浇混凝土进行接整,形成整跨的混凝土主梁结构,如图1。与传统支架立模现浇施工相比,该技术显著提高了标准跨径桥梁建设的质量和效率,且经数十年的工程实践证明,由此建设的桥梁具有良好的安全可靠性,迄今仍为我国多数标准跨径桥梁建设所采用。

图1 预制梁/装配式建造混凝土桥梁主要工序Fig. 1 Main processes of precast beam/prefabricated concrete bridgeconstruction

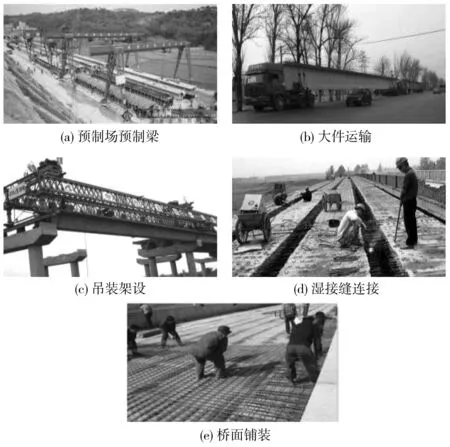

进入21世纪,科技的迅猛发展促进了社会和人们意识的深度变革,从今天的角度去审视代表20世纪先进水平的预制/装配式桥梁建造技术,尚存在明显不足:预制梁长度为桥梁跨径,这一尺度限定了预制梁只适宜于短距离运输。统计表明:一般丘陵地区高速公路平均约需每10 km建设一个标准跨径混凝土梁预制场,使预制场累计数量多,各预制场装备投入少,致使预制梁施工依旧以人工为主,工作效率低,质量控制难,资源浪费大;预制场累计占地面积大,还耕周期长,环境干扰大;预制主梁尺度长且重量大,运输吊装安全风险较大(图2)。

图2 预制梁/装配式建造技术的问题Fig. 2 Problems of precast beam/prefabricated concrete bridgeconstruction

1.2 短线法预制/装配式建造技术

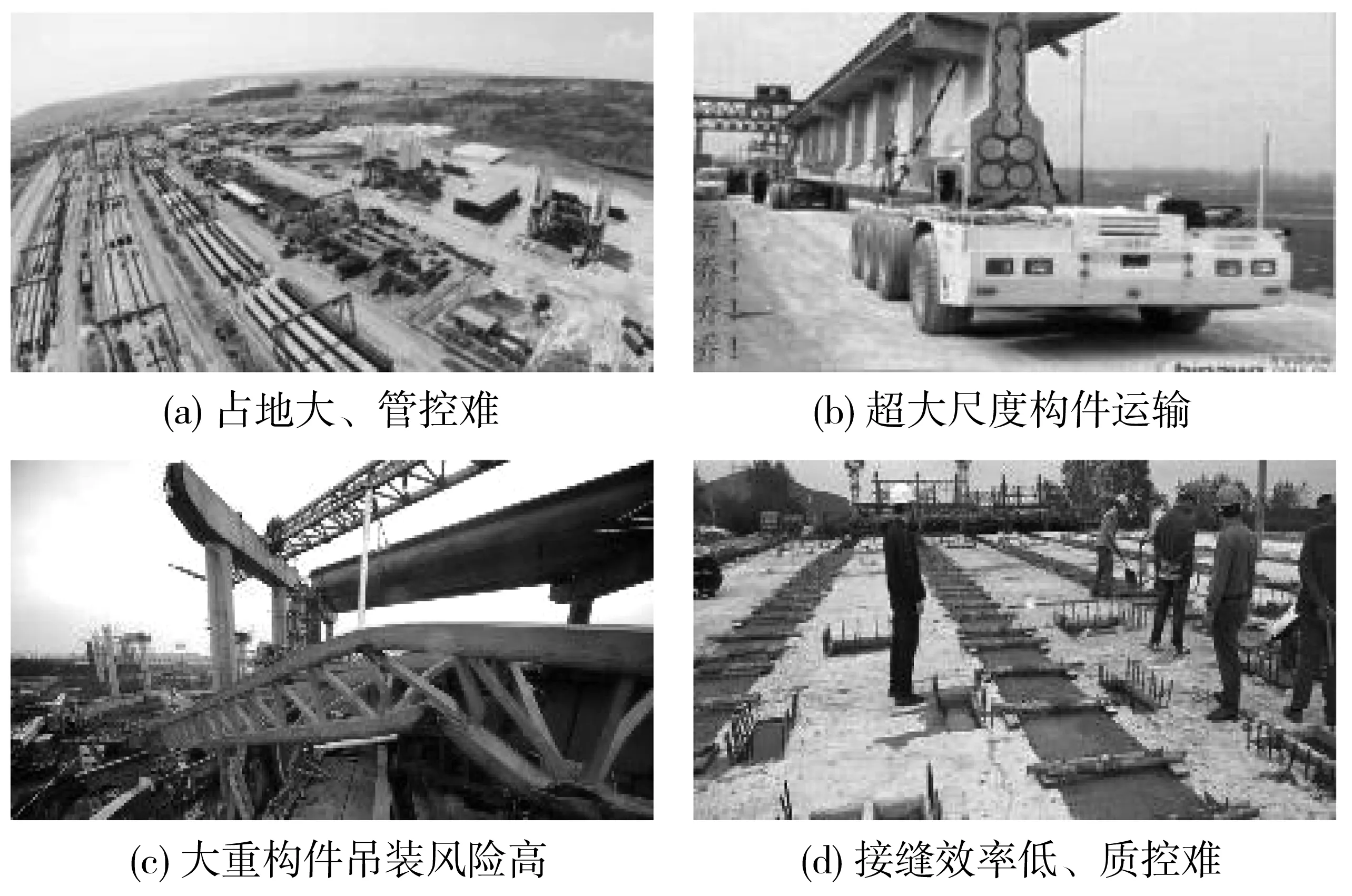

短线法预制/装配式建造技术是将桥梁上部结构沿横截面方向划分为若干主梁节段,在预制工厂制造主梁全宽节段,用专用车运输至桥位现场,借助专用架设装备将各预制主梁节段依次吊装就位,通过对界面现场涂胶并穿入钢丝束施加预应力,形成整体的桥梁上部结构[1-3],如图3。与预制梁/装配式建造技术相比,预制构件最大尺度由桥梁跨径(20~50 m)减小为桥梁宽度(7~16 m),能实现工厂化制造桥梁构件-有条件中长距离的预制构件运输-无湿接缝的现场装配化建造标准跨径桥梁。在制造工厂提供引入先进专用装备进行生产,确保主梁节段制造优质高效;无湿接缝现场装配成桥,显著减小现场施工周期和对环境的干扰;目前已逐步研发形成的一套制造-运输-架设专用装备,进一步彰显了该建造技术的优势,且已在我国多个省份地区得到一定程度的推广应用。

图3 短线法预制/装配式建造混凝土桥梁主要工序Fig. 3 Main processes of precasted/prefabricated concrete bridgeconstruction by short line method

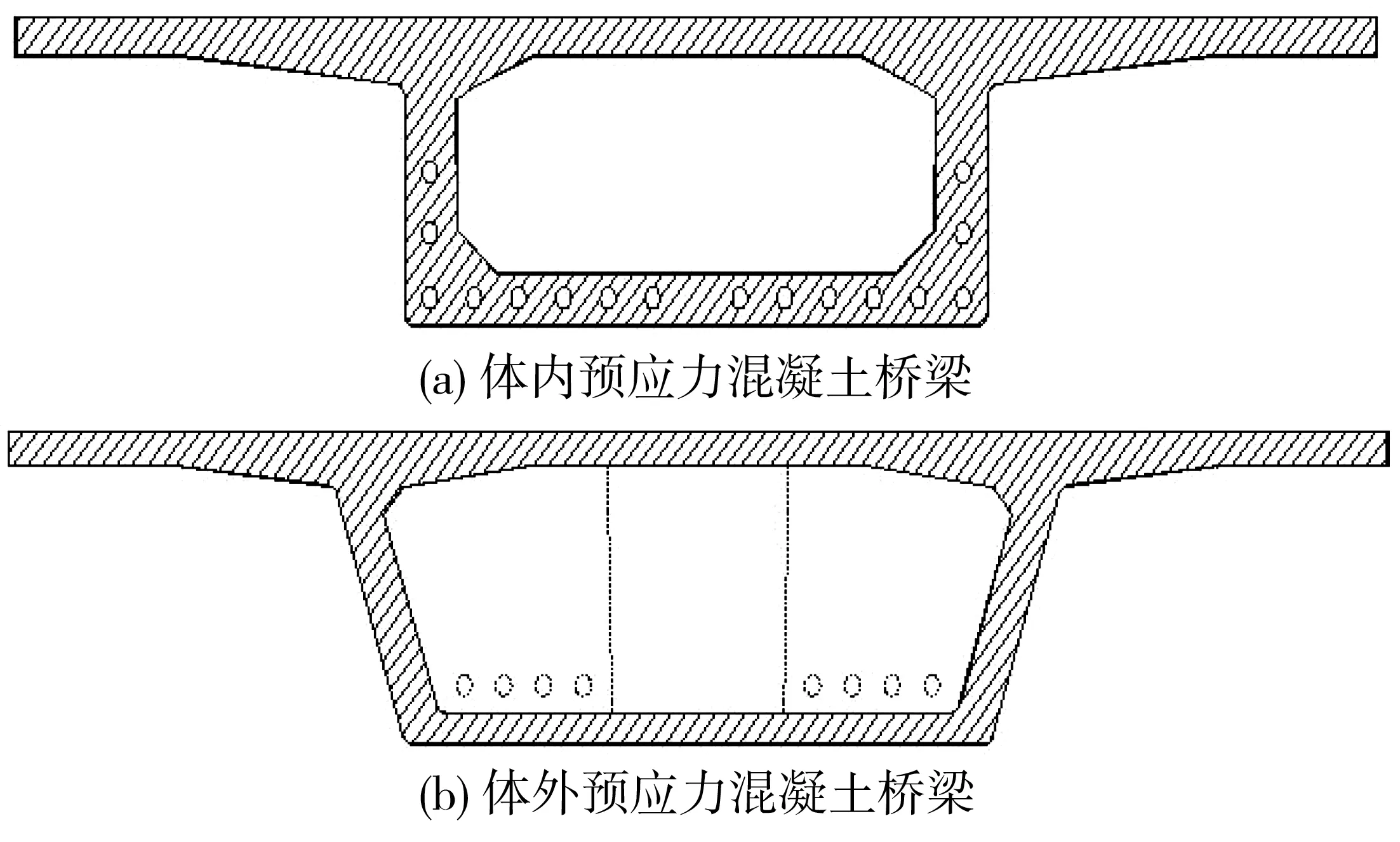

虽然短线法混凝土桥梁建造技术解决了预制构件的最大尺度限制问题,使得工厂制造和中远距离运输成为可能。但同时也存在两大问题:一是现场装配成桥存在着全跨预制箱梁节段结构重量全部悬吊于架桥机主梁的不利受力工况,在此状态下还有完成界面涂胶-节段吊装-精准对位-穿入钢束-施加预应力等一系列复杂、繁琐、多工序的人工高空作业,增大了吊装成桥的安全风险和结构接整精准控制难度;二是仅通过穿入预应力钢束使数块预制箱梁节段连接形成桥梁上部结构,相比预制梁建造的混凝土桥梁,主梁结构长期受力的可靠性相对降低,箱梁竖向接缝可能存在因对位精度、有效预应力和运营荷载等偏差导致结构性开裂隐患。此外,短线法预制/装配式建造桥梁在结构设计上还有将体内预应力束转变为体外预应力束的趋势[4-7]。这一“转变”的正面意义是可明显减薄箱梁腹板和底板的厚度,从而显著减轻预制箱梁节段的运输吊装重量,如图4;但这种“转变”同时也存在致使主梁长期受力可靠性降低的负面效应。

图4 体内预应力与体外预应力混凝土桥梁横截面比较Fig. 4 Comparison of cross sections of internal andexternal prestressed concrete bridges

基于已有理论、试验研究和实践经验的一般认知:主梁开裂后结构性能的可靠性,按“体内有黏结预应力梁-体内无黏结预应力+纵向普通钢筋梁-体内无黏结预应力梁-节段装配式体内预应力梁-节段装配式体外预应力梁”的顺序降低[8-13],这种结构可靠性降低的负面效应值得业界关注。

2019年6月国内某市正在施工过程中的节段装配式桥梁发生垮塌事故,对建设过程中的该类桥梁予以了警示;此外该类桥梁长期安全性、可靠性及综合性能指标尚需更长时间的检验。

1.3 标准跨径桥梁建设发展趋势探讨

随着社会进步,绿色发展理念上升到国家发展战略高度。近年来国务院、住房和城乡建设部、交通运输部等部委密集出台了有利于节约资源能源和降低施工污染,减少混凝土用量以降低砂石开采造成的生态破坏,大力发展装配式钢结构建筑,推进钢箱梁、钢桁梁、钢混组合梁等桥梁建设,提升公路桥梁品质、发挥钢结构桥梁性能优势,助推公路建设转型升级的指导意见[14-17]。

目前,标准跨径桥梁建设常用的两类施工技术中,混凝土桥梁的主梁预制装配式施工优势即为短线法节段预制装配式施工的劣势,反之亦然;这二者的优势与劣势似难调和,促使人们另辟蹊径,探索新的标准跨径桥梁结构体系和建造方法。钢-混组合梁桥具有既可进行便于运输安装的预制构件拆分,拼装组合成桥后又具有良好结构性能的特点,成为兼顾二者优势和响应国家优质环保建设的理想桥型。

钢-混组合梁桥具有自重轻、承载力高、节能环保、抗灾性能好和综合经济效益显著等优势,符合国家倡导的“绿色低碳、节能环保和可持续发展”的建设要求;并与我国“十四五”优先启动国家重点研发任务研究方向契合,在桥梁工程中得到广泛应用,是现代桥梁结构的主要发展方向之一[18-27]。

2 钢-混凝土组合桥梁建造技术

常规跨径钢-混凝土组合梁桥早期施工方法为在钢梁上现浇混凝土桥道板,其优势是结构整体性好,但需要支架-立模-绑扎钢筋骨架-浇筑混凝土-拆模等系列繁琐的现场施工;为省去支架立模工作,发展了分块预制/安装底模混凝土板的施工方法;中期发展了分块全高预制桥道板,现场浇筑预制桥道板间的接缝并实现与钢梁的结合,明显减少了现场绑扎钢筋和浇筑混凝土的工作量;后期发展了全宽全高预制桥道板节段,现场浇筑预制桥道板横向接缝和灌注预留剪力键孔的混凝土,实现桥道板与钢梁的结合,进一步减少了现场绑扎钢筋和浇筑混凝土的工作量,提高了桥道板横向工作性能。剪力连接构造是钢-混凝土组合梁装配式建造的关键技术难题,业界专家及学者对此开展了大量的探索与研究工作[28-35]。

2.1 钢混组合桥梁结构体系

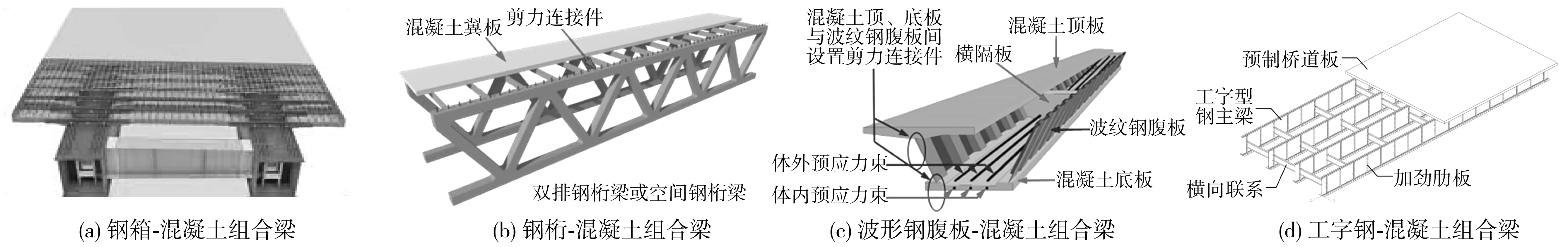

目前常用钢-混凝土组合结构梁桥主要有钢箱-混凝土组合梁〔图5(a)〕、钢桁-混凝土组合梁〔图5(b)〕、波形钢腹板-混凝土组合梁〔图5(c)〕、工字钢-混凝土组合梁〔图5(d)〕。

图5 钢-混组合桥梁结构体系Fig. 5 Steel-concrete composite bridge structure system

2.1.1 钢箱-混凝土组合梁桥

钢箱-混凝土组合梁如〔图5(a)〕。由钢筋混凝土桥面板和下部的开口钢箱梁组成,并通过剪力连接件形成组合结构。钢箱梁内部设置腹板加劲肋、底板加劲肋和桁架式横隔板以增强钢箱结构刚度及稳定性[27]。钢箱-混凝土组合梁继承了箱型梁结构抗扭刚度大、外观整洁等优点,但钢箱梁用钢量指标高、钢箱制造复杂导致造价较高,构件尺度大不便长途运输,现场安装涉及大量高难度焊接工作。为此,提出并实践了将大钢箱变更为小钢箱+横向联系,显著降低了大钢箱制造、运输、安装技术难度,便于常规跨径组合梁桥推广应用。

2.1.2 钢桁-混凝土组合梁桥

钢桁-混凝土组合梁如〔图5(b)〕。钢结构部分为钢管或型钢构成的钢桁架,通过剪力连接件与混凝土板协同工作。钢桁-混凝土组合梁强度高、刚度大、稳定性好,在跨度较大情况下相较于钢箱梁可降低钢材使用量。钢桁节段运输较易,但现场连接工作量大、技术要求高、现场作业时间较长,一般不适合大批量标准化的桥梁建造。

2.1.3 波形钢腹板-混凝土组合梁桥

波形钢腹板-混凝土组合梁〔图5(c)〕是由混凝土顶、底板与波纹钢腹板间通过剪力连接件相连,并利用体外预应力钢束接整和调节主梁应力状态。由波纹钢腹板代替混凝土腹板,使主梁自重大幅度减轻,同时避免了混凝土腹板开裂问题;且波形钢腹板纵向刚度小,可沿纵桥向自由变形,从而减小了由混凝土收缩徐变产生的次内力影响,大幅提高了纵向预应力效率。波形钢腹板-混凝土组合梁顶底板混凝土通常为现场浇筑,同样不适合于大批量标准化的桥梁建造。

2.1.4 工字钢-混凝土组合梁桥

工字钢-混凝土组合梁桥〔图5(d)〕由混凝土桥面板与其下工字钢梁通过剪力连接件形成组合结构,工字钢梁之间通过钢横向联系连接。其主要施工工序为工厂制造钢梁节段和桥道板节段-运输至现场-连接形成整根钢梁-钢梁吊装就位-横向联系形成整体钢梁-现场浇筑或安装预制混凝土桥面板-连接形成整体组合梁桥。工字钢节段属于标准化、中尺度、非重型构件,易于工厂化生产和常规运输安装,其经济性和施工便利性远优于钢箱、钢桁及钢桥面等钢构件,最适宜作为20~50 m跨度范围装配式钢-混凝土组合桥梁的首选桥型。

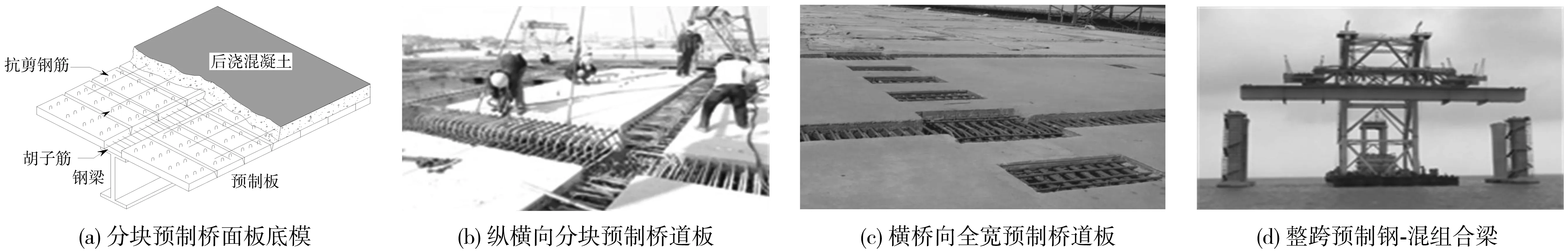

2.2 既有组合桥梁装配式建造技术

在常规跨径钢-混凝土组合桥梁中,钢结构部分均采用节段工厂制造和现场拼装的装配式建造;而混凝土桥面板建造方式具有较强的灵活性,先后产生了现浇混凝土桥面板-预制混凝土底模板+现浇混凝土-纵横向分块预制桥面板+现浇接缝-横向全宽预制桥面板节段+现浇剪力连接混凝土,及整跨预制组合梁再吊装就位等方式。

2.2.1 分块预制混凝土桥面板底模板

分块预制混凝土桥面板底模板如图6(a)。图6(a)中:在预制场分块预制混凝土薄板,将此预制板在钢梁上吊装就位,作为现浇桥道板的底模板,再现浇上层混凝土形成钢混组合梁桥。其优势是预制板尺寸小、重量轻,便于制作、运输、安装;无需现场支架立模和后期拆模板,明显减少了现场工作量;现浇桥面板上层混凝土使组合梁的整体性能好。但现场施工易受环境及人为因素影响,质量不定性突出,施工周期长,环境影响大。

2.2.2 纵横向分块预制桥道板

为进一步减少现场工作量,提出对桥道板进行沿纵向钢梁和横向钢梁的分块全高预制,保持了常规钢混组合梁中剪力钉沿钢梁纵向的连续布置,安装分块全高预制桥面板在钢梁上就位,现浇预制桥面板之间的接缝混凝土,实现板-板及板-梁连接的建造方式〔图6(b)〕。其优点是:纵、横向分块预制桥面板尺寸较小,预制、运输、吊装难度较低;预制场地及设备周转率较高,建造成本较低,预制构件质量较好,适用于中、远距运输的标准跨径桥梁建造。其问题是现浇接缝多,而接缝尤其是受拉区接缝是受力和耐久性的薄弱环节[28],桥道板整体工作性能有所降低。

2.2.3 横桥向全宽预制桥道板

随着施工装备运输吊装能力提升,促进了常规装配式桥梁建造向更大尺度预制构件推进,产生了沿横桥向全宽预制桥面板〔图6(c)〕。全宽预制桥道板节段在钢梁上安装就位后,通过现浇预制桥道板横向接缝和灌注预留剪力键孔的混凝土,实现了桥道板与钢梁的结合。全宽预制桥面板导致剪力栓钉在钢梁上布置方式的钢板为:将沿钢梁纵向分段均匀布置的剪力栓钉变更为间距布置的集束栓钉群,在桥道板对应于集束栓钉群位置设预留后浇孔,对预留集束栓钉孔灌注混凝土实现预制桥道板与钢梁的连接。该建造技术进一步减少了现浇接缝数量,加快了施工进度,减少对桥位环境和交通的干扰,预制桥道板尺度及重量不超限,可实现长距离运输。但桥面板预留孔对混凝土板横向受力削弱较大,预留孔区域易开裂,存在耐久性隐患。

2.2.4 整跨预制/安装钢-混组合梁桥

整跨预制/安装钢混组合梁桥〔图6(d)〕是在预制场完成钢梁拼装接整,再进行现浇桥道板或用前述1)~3)方法形成整跨预制钢混组合梁,最后借助专用特大型运输吊装装备将该整跨预制钢混组合梁在墩台上安装就位。跨内主体结构无需现场施工作业,施工速度最快、质量可靠。但对运输及架设条件、装备和预制场要求高,一般场地情况难以满足该建造要求。

图6 装配式组合桥梁建造技术Fig. 6 Construction technology of prefabricated composite bridges

2.3 全装配式钢-混组合梁桥的探索

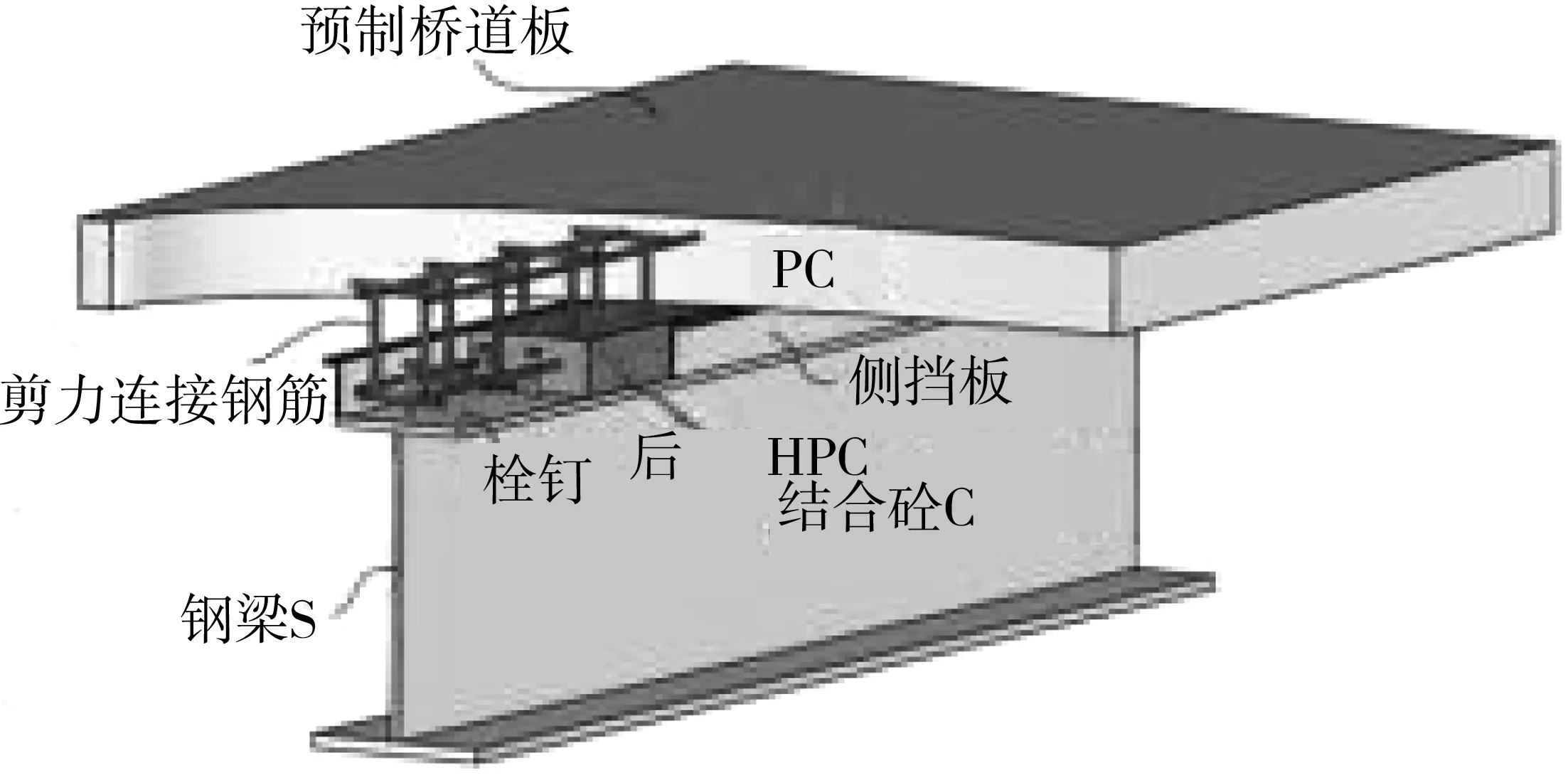

除场地及装备要求极高的整跨预制/装配式组合桥梁外,既有其他装配式组合桥梁建造均需通过现浇混凝土实现预制桥道板与钢梁的结合。“现浇混凝土”为人工作业,工作效率低、质量控制难、施工周期长、环境干扰大。有鉴于此,笔者研发了PCSS和PCSC两种剪力连接构造,探索实践了“无需现浇混凝土”的装配式组合梁桥建造方法。

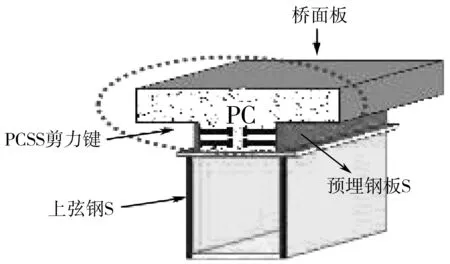

2.3.1 基于PCSS剪力连接的全装配式组合桥梁

1)PCSS剪力连接构造原理

笔者提出的PCSS剪力连接构造如图7。

图7 PCSS剪力连接构造Fig. 7 Structre of PCSS shear connector

在预制混凝土PC桥道板肋的两侧预埋剪力传递钢板S,当预制混凝土PC桥道板在钢梁S上就位后,对预埋剪力传递钢板S与钢梁S顶面的纵向接缝施焊连接,形成钢混组合结构的PCSS剪力连接构造。其传力路径为混凝土预制板-预制板肋-预埋水平栓钉-预埋剪力传递钢板-纵向连接焊缝-钢梁顶板-钢梁。笔者对PCSS剪力连接构造及由此形成的装配式钢混组合梁开展了大量的静力和疲劳试验研究[36],深入地分析了其力学特性,建立了设计计算理论。

2)工程应用案例1

重庆市涪陵区杉涪路小拱桥为库区淹没桥梁的重建工程。该新建桥梁上部结构为20 m跨径的全装配式工字钢-混组合简支梁桥,桥宽9 m,主梁全高1.25 m,其中工字钢梁高0.8 m,混凝土桥道板厚25 cm,桥道板纵向肋高20 cm。因要求施工全程不得中断人行交通,故桥道板采用半桥宽预制安装,临时通道半便桥和施工半桥交替作业和保通。

主要施工工序:预制长4 m,宽4.5 m混凝土桥道板,工厂制造钢梁节段,现场高强螺栓连接形成整体工字钢梁,工字钢梁吊装就位,完成钢梁间的横向联系,依次安装预制桥面板,采用PCSS技术实施混凝土桥道板与钢梁的连接。

3)工程应用案例2

PCSS连接体系成功应用于广佛肇高速公路K9+357.8青歧涌大桥。青歧涌大桥主桥跨径分布为41 m+70 m+41 m,单幅桥宽16.8 m,上部结构为钢桁梁与预制混凝土桥道板组合形成的连续刚构桥。

主要施工工序:在预制场制作全宽16.8 m,节段长5 m的混凝土桥道板,在工厂制造钢桁梁节段,桥位现场拼装接整钢桁梁,1/2钢桁梁整体吊装于桥墩就位,中跨跨中钢桁梁合拢,自墩顶依次对称安装桥道板并同步穿束施加预应力,至跨中桥道板合拢前实施PCSS剪力连接形成整体钢桁主梁,中跨跨中桥道板合拢施工,实施钢桁梁与中间墩的固结,形成全装配式钢桁-混凝土组合连续刚构桥。两幅主梁总长304 m,宽16.8 m,自钢桁梁吊装至全桥主体结构完成仅用了30 d,创同类桥梁建设速度的世界记录。

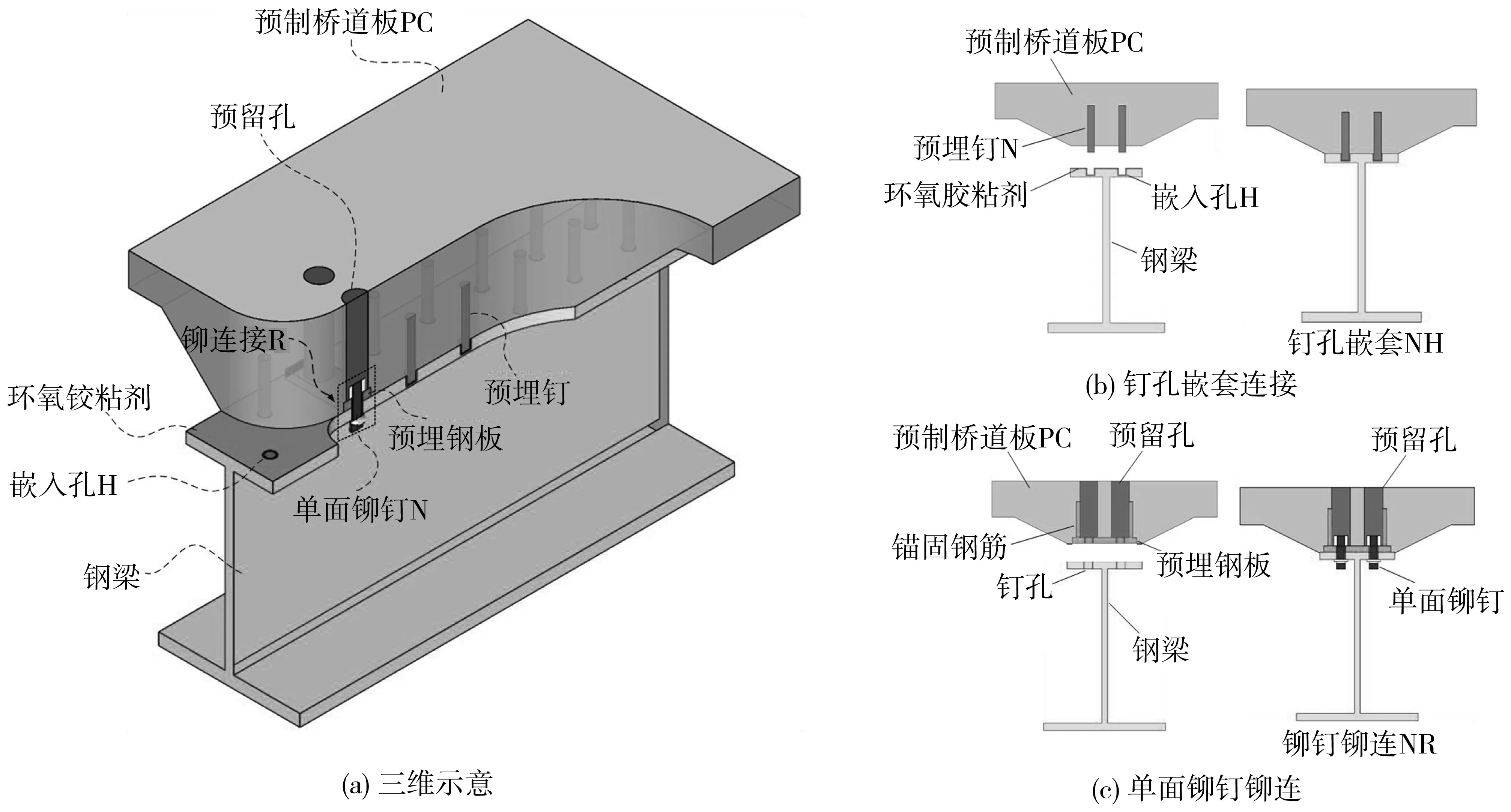

2.3.2 基于PCSC剪力连接的全装配式组合桥梁

1)PCSC剪力连接构造原理

笔者提出的PCSC剪力连接构造[37]如图8。

图8 基于PCSC连接件的钢-混组合桥梁Fig. 8 Steel-concrete composite bridge with PCSC connector

在预制混凝土PC桥道板对应钢梁底部纵向预埋剪力连接钢筋,在钢梁上翼板顶面设置剪力栓钉和侧挡板,当预制混凝土PC桥道板在钢梁S上就位后,借助专用设备灌注钢梁上翼板和侧挡板与桥道板底面围成的结合腔混凝土C(常用UHPC),形成钢混组合结构的PCSC剪力连接构造。其传力路径为混凝土预制板-剪力连接钢筋-后灌注结构混凝土-剪力栓钉-钢梁顶板-钢梁。由此对PCSC剪力连接构造及形成的装配式钢混组合梁开展了理论分析和模型试验[38],建立了初步设计计算方法。

2)工程应用案例

基于PCSC剪力连接的全装配式组合桥梁技术已成功应用于重庆大足至四川内江高速公路(重庆段)K15+503.204分离式立交工程跨线桥。该桥梁上部结构为2×40 m跨径的装配式工字钢-混组合连续梁桥,钢梁采用中心间距为4.5 m的双主梁结构,桥宽8 m,主梁全高2.4 m,其中工字钢梁高1.93 m,正弯矩区段桥道板为32 cm厚预制混凝土空心板,负弯矩区段桥道板为23 cm厚预制混凝土空心板+9 cm厚UHPC现浇层。

主要施工工序:在预制场制作全宽8 m,纵桥向长4m的混凝土桥道板,工厂制造钢梁节段及横向联系,桥位现场用高强螺栓和电焊(上翼板)连接形成长、短二节段双工字钢梁+横向联系,全桥钢梁分长、短二节段先后吊装就位并连接为整体,依次安装预制桥面板,灌注结合腔UHPC实施PCSC剪力连接形成钢混组合连续梁桥。现场施工对钢梁安装、桥道板安装、后灌注UHPC这3个工序各用1d时间完成。充分体现了全装配式组合梁桥的快捷装配成桥优势。

3 标准跨径梁桥工业化制造方案

3.1 海南省的桥梁建设要求

3.1.1 地理条件

海南省的地理位置为:地处我国华南地区,北以琼州海峡与广东划界,西临北部湾与广西、越南相对,东濒南海与台湾对望,东南和南部在南海与菲律宾、文莱、马来西亚为邻。海南省是我国对外开放的重要门户,特殊的地理位置赋予了海南省投入“21世纪海上丝绸之路”建设的独特优势和历史使命。桥梁建设的工业化体系既要考虑满足省内交通建设需求,也需考虑省内企业走出国门,支持和服务沿海东南亚国家交通建设的需要[39]。

海南省的地貌特征为:陆地总面积3.54×104km2,其中海南岛3.39×104km2,海域面积约200×104km2。海南岛轮廓形似一个椭圆形大雪梨,地势四周低平,中间高耸,呈穹隆山地形,以五指山、鹦哥岭为隆起核心,向外围逐级下降,由山地、丘陵、台地、平原等地貌构成。总体表现为海岛丘陵地貌,在生态环保要求日益严格条件下,装配式桥梁构件的运输尺寸将受到较为苛刻限制。

海南省的气候条件为:地处热带北缘,属热带季风气候,年平均气温22~26 ℃;雨量充沛,年平均降雨量为1 639 mm,有明显的多雨季和少雨季;雨源主要有锋面雨、热雷雨和台风雨;基本特征为四季不分明,夏无酷热,冬无严寒。总体呈现高温、高湿和高盐的气候特征,对桥梁钢结构防腐性能有较高要求[40]。

3.1.2 战略定位

在中国改革开放40周年、海南建省办经济特区30周年之际,习近平总书记提出全面深化改革开放试验区、国家生态文明试验区、国际旅游消费中心和国家重大战略服务保障区的海南省新“四大战略定位”[41]。这对海南省桥梁建设工业体系具有重要指导意义:① 率先探索标准跨径桥梁由“工地建造”向“工业化制造”转变;② 推行减少砂石开采,注重材料回收利用的桥梁建设;③ 推行全装配式桥梁建设,显著降低施工占地影响(占地面积×占用时间);④ 优质高效桥梁建设为国家重大战略提供服务保障。

3.1.3 “碳达峰、碳中和”国家承诺

海南省桥梁建设工业体系也应为兑现“碳达峰、碳中和”国家承诺助力[42]。材料方面:明显减小混凝土用量,相应减少因砂石开采而引起的岛内原生态环境破坏;结构方面:钢结构应用,克服了结构性开裂,并相应增大了钢材储存和材料的回收利用率;制造安装方面:科学规划、智能制造、智慧监控、杜绝浪费[43-47]。

综上所述,针对海南省及附近沿海国家量大面广的标准跨径桥梁建设需求,笔者融合“装配式”与“钢-混组合结构”优势,开展了全装配式钢-混组合梁桥的工业化制造方案探索。

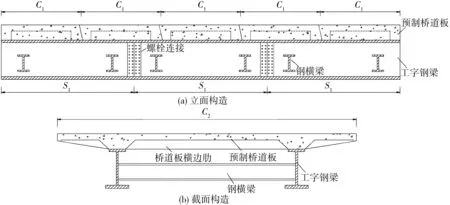

3.2 全装配式钢-混组合梁桥工业化制造方案

3.2.1 全装配式钢-混组合梁概念设计

针对海南省量大面广的标准跨径桥梁建设需求,笔者提出“全装配式NHNR剪力连接的钢-砼组合梁”的构想[48]。其总体构造(图9)为:由混凝土桥面板与其下工字钢梁通过NHNR剪力连接件形成组合结构。

图9 全装配式钢-混组合梁桥总体构造Fig. 9 Overall structure of fully prefabricated steel-concrete bridge

主要制造工序为:工厂制造钢梁节段和桥道板节段-运输至现场-连接形成整体的钢梁+横向联系-吊装钢梁在墩台就位-依次安装预制桥道板在钢梁精准就位(桥道板与钢梁实现钉孔嵌套)-单面铆钉连接形成整体钢混组合梁桥。

工字钢梁节段:40 m跨径范围内均采用三节段,使钢梁连接部位避开最大弯矩区段;节段长度≤13 m,限定在常规运输范围。预制桥道板节段尺寸:当桥宽≤13 m采用全桥宽预制,沿跨径的尺寸取≯2.4 m,以满足常规运输尺寸限制要求。

预制桥道板节段构造如图10。预制桥道板常规厚度20 cm(规范最小尺寸),对应钢梁上翼缘设置倒梯形纵肋,以适应梁板传力过渡;桥道板节段横桥向端部设置端横肋形成槽形板,端横肋增强了桥道板节段横桥向边缘的刚度和抗力,以简化相邻桥道板横向接缝构造。

图10 预制桥道板节段构造Fig. 10 Precast slab segment structure

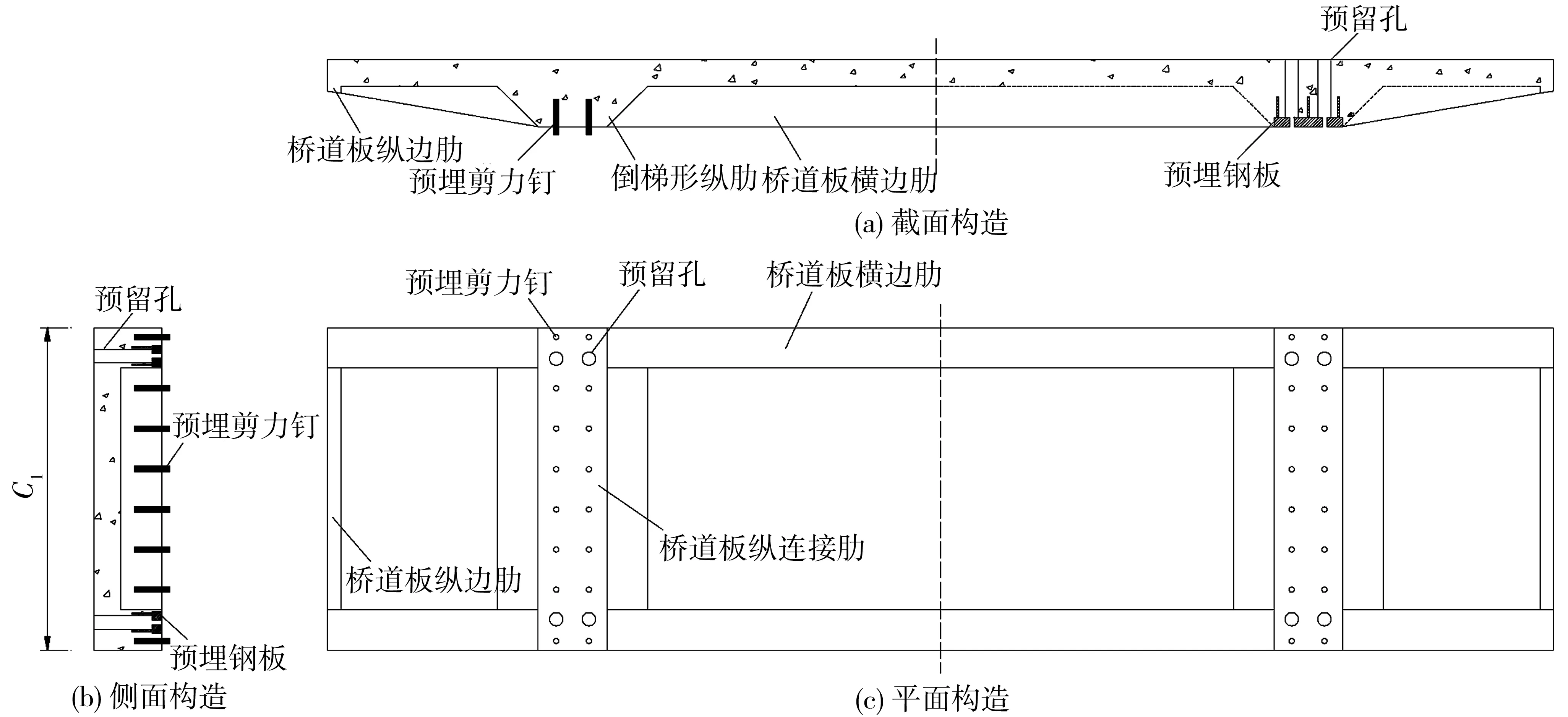

3.2.2 NHNR剪力连接构造原理

钢混组合结构中的传统栓钉具有抗剪和抗拔两个作用(实际是抗剪为主,抗拔为辅),为此栓钉上端特制成大头,致使预制板与钢梁间只适宜通过现浇混凝土实现二者结合。

笔者提出的NHNR剪力连接构造如图11。

图11 剪力连接构造Fig. 11 Shear connector structure

在预制桥道板纵肋底部预埋剪力钉N,并在钢梁上翼板对应位置开孔H;在预制板端部附近设置竖向铆钉预留孔,在该预留孔底部设置预埋开孔钢板,并在钢梁上翼板对应位置设置通孔;在钢梁上安装桥道板时,使桥道板预埋钉N嵌入钢梁上翼板对应开孔H中,并借助专用工具通过桥道板预留孔实施单面铆钉N对桥道板与钢梁上翼板的铆连接R,形成NHNR剪力连接构造(预埋钉N-嵌入孔H-单面铆钉N-铆连接R)。工作原理是以预埋钢钉抗剪,以铆连接抗拔,用机械连接方式代替了传统的现浇混凝土连接,为推进桥梁由“工地建造”向“工业化制造”的转化提出了可行途径。

针对“全装配式NHNR剪力连接的钢-砼组合梁”,通过理论分析、模型试验、实桥测试对其结构性能开展系统深入研究,并建立相应的设计计算方法和理论;联合特色优势企业,针对海南省环境气候条件,开发优质低价的钢结构防腐涂装新材料与新技术;与优势单位联合开发适于NHNR剪力连接的优质喷涂胶结材料。

3.2.3 桥梁构件工厂化制造基地构想

土木工程建造与机械工程制造的主要差异之一是对象的尺度存在数量级差异,小尺度的机械制造一旦引入自动生产线,产品质量效率迅疾提升,批量生产的造价急剧降低[41];虽然机械工程也有类似航空母舰超大体量结构制造需求,但这种产品制造数量极少且可不计成本;一般地,机械工程制造成本是随产品尺度的增大而迅速增加。标准跨径桥梁建设属大尺度结构,量大面广且需严控成本。

笔者提出的“全装配式NHNR剪力连接的钢-砼组合梁”具有预制构件尺度小、重量轻和易装配等特点,为集中工厂化制造桥梁构件,可中远距离常规运输以供海南全省需求,为现场精准就位装配成桥提供了有利条件。当限定预制构件体量在适宜尺寸范围之内,预制构件自动生产线装备的成本、运行、维护、管理费用相对较低;相应的预制构件生产效率高、质量好、成本低(如预制桥道板与预制箱梁节段相比,后者的费用明显增高)。工厂化制造基地更易实现统筹管理、科学规划、数控下料、高精制造、反馈控制,据此确保构件制造质量,提高构件生产效率,降低构件生产成本[42];较传统露天预制场显著减少占地用量(面积×时间)、环境污染和资源浪费,并确保了各预制构件具有相同的质量和精度(露天预制场几乎不可能实现)。

基于海南省内标准跨径桥梁建设的需求情况,结合制造基地可占地及构件运输的综合效益测算,第一期桥梁构件工厂化制造试点基地拟选址在琼中。试点基地占地面积100亩,主要由原材料存储区、混凝土桥道板节段生产区、钢梁节段生产区、成品存放区、办公生活区等几大区域构成,如图12。预估产能:钢结构3×104t /年,混凝土桥道板4.2万方/年;折算为12.5 m标准宽度的桥梁上部结构每可生产钢混组合梁桥13.0 km。之后,根据工厂化制造试点基地运行、效益和需求情况,后续发展第二期工厂化制造基地可选在海运方便位置,以便支持和服务东南亚国家的交通基础设施建设。

图12 工厂化制造基地Fig. 12 Base of factory manufacturing

3.2.4 钢-混组合梁桥的现场装配探讨

标准跨径桥梁按其建设规模可分为多孔同跨径的长线桥梁和少孔短线桥梁,对标准跨径长线桥梁可借助既有架桥机实施钢-混组合梁桥的现场装配成桥;对短线桥梁,鉴于海南岛范围内并无特高或特深地貌条件下的桥梁建设,可借助既有吊机实施钢-混组合梁桥的现场装配成桥。

基于自动生产线工厂化制造可保证每一同类桥梁构件制有相同的质量和精度,但如何保证在桥位现场拼装接整后的钢梁精度,满足预制桥道板安装与钢梁上翼板实现钉孔嵌套的机械安装精度要求,是“全装配式NHNR剪力连接的钢-砼组合梁”现场装配成桥必须解决的关键技术难题。对此,若与架桥机及优势专业厂家联合,在现有架桥机装备的基础上,创新自动诱导就位装置,引入全方位高精度机器视觉,研发误差识别与智能算法,实现反馈控制下的机械微调和精准落位就成为其技术的关键所在。

3.3 全装配式钢-混组合梁桥工业化制造效益

3.3.1 经济效益

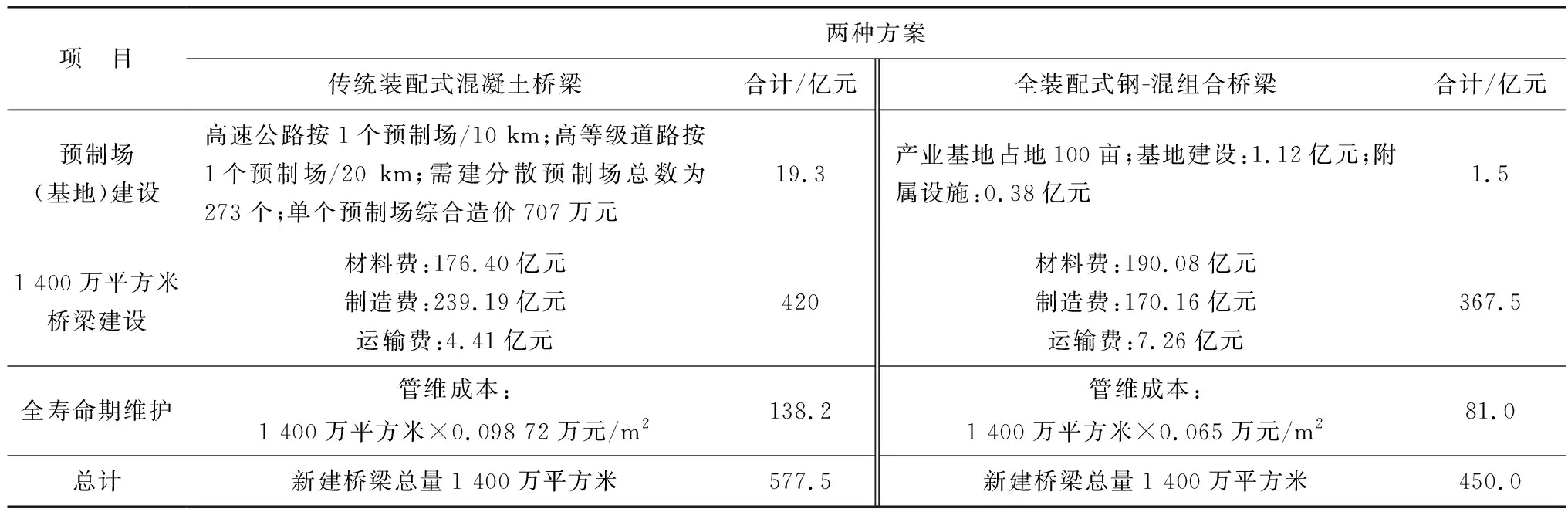

据粗略估计,海南省未来十年内约需建设标准跨径桥梁1 400万平方米,折合为12.5 m标准宽度桥梁,约需新建112 km桥梁。笔者从预制厂(基地)建设成本、桥梁建设成本和桥梁运营维护成本这3个方面进行了两种方案下的经济效益测算,如表1。

表1 海南省10年桥梁建设经济估算比较Table 1 Comparison of economic estimation of bridge construction in Hainan province in 10 years

在规模建造条件下,全装配式钢-混组合梁桥工业化制造相比传统装配式混凝土梁桥的分散预制具有显著的经济效益,总计成本相对降低了约22.1%。

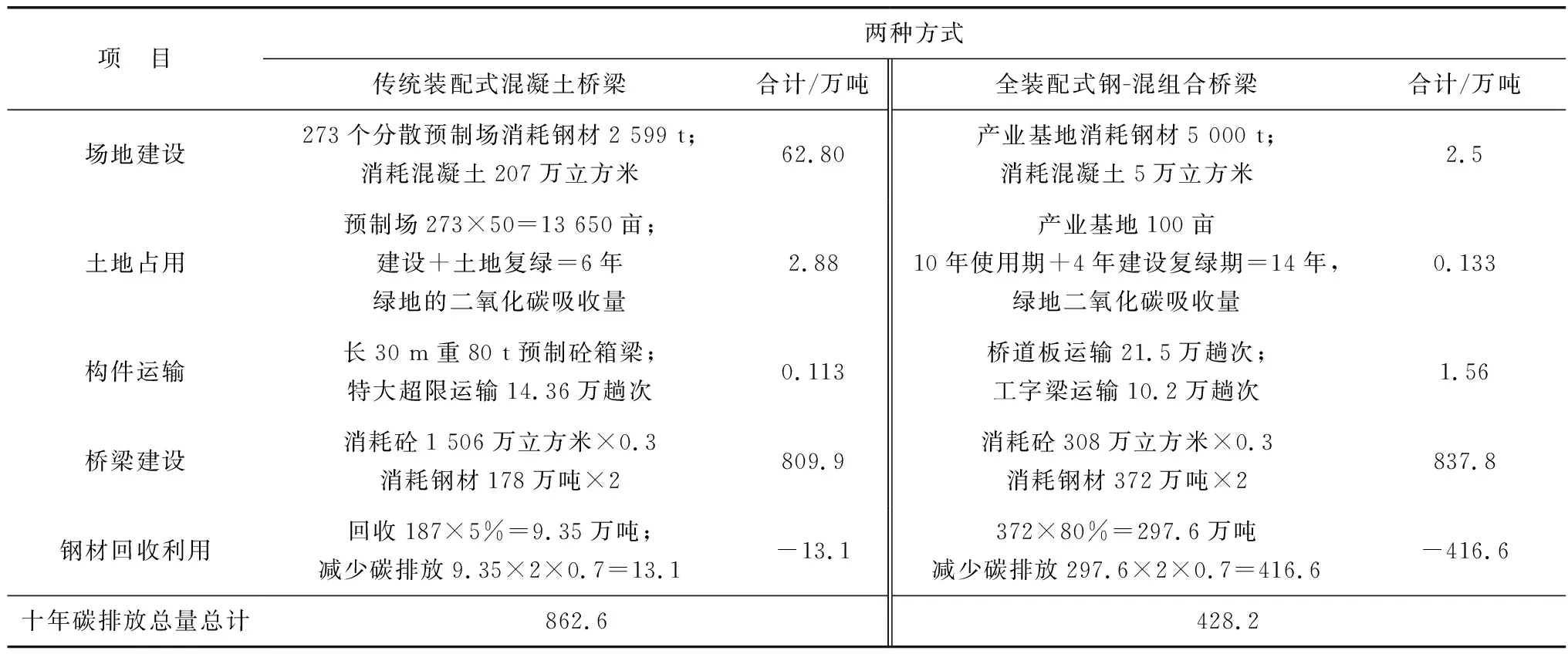

3.3.2 生态效益

从场地建设、土地占用、构件运输、桥梁建设和钢材回收利用这5方面而言,笔者对比估算了全装配式钢-混组合梁桥工业化制造与传统预制梁/装配式混凝土桥建造两种方式,对海南省十年桥梁建造产生的碳排放量估计如表2。由表2可见:全装配式钢-混组合梁桥造成的碳排放量相对减少约50.4%。

表2 海南省10年桥梁建设碳排放量估算比较Table 2 Comparison of carbon emission estimation of bridge construction in Hainan province in 10 years

3.3.3 社会效益

全装配式钢-混组合梁桥工业化制造高度契合了习总书记提出的海南省新4大战略定位。

1)全面深化改革开放试验区:在海南省先行先试“全装配式组合桥梁工业化制造”,将桥梁传统的“工地建造”向“工厂制造”推进,进而驱动企业走出国门,支持和服务于沿海东南亚国家交通基础设施建设。

2)国家生态文明试验区:全装配式组合结构桥梁拟采用工厂化构件制造、高效低耗运输、智能装配成桥的工业化制造体系建设,相比传统桥梁建造可显著减少碳排放;工业化制造体通过全程精细化管理达到优化节能减排;钢材便于回收利用可促进无废城市建设。

3)国际旅游消费中心:将构件“露天预制”转变为“工厂制造”,桥位现场“现浇连接”转变为“机械连接”,可显著减少桥梁建设对旅游消费的不利影响,“工业化桥梁制造基地”或可吸引国内外游客参观,形成海南省特有的桥梁建设风景线。

4)国家重大战略服务保障区:全装配式组合梁桥工业化制造可为优质高效的桥梁建设提供技术保障,为国家重大战略提供交通基础运营安全畅通的服务保障。

4 结 语

“创新”是我们国家发展的主题词。然而由于土木工程结构难以容忍小概率的失败,故历经数十年才有了从常规混凝土桥梁从现场浇筑,到仍大量使用预制梁装配式建造,至现在已有一定程度推广应用的短线法节段预制装配式建造的发展。虽发展相对迟缓,但也体现了业界从“工地建造”向“工业制造”的逐步追求。

随着社会经济的发展,钢混组合桥梁更契合绿色的建设理念和轻便预制装配的要求。学界在此领域开展了大量研究和应用工作,并取得明显成效,但尚存较大的改进发展空间。

笔者针对海南省特殊的地理条件和战略定位,提出NHNR剪力连接的全装配式钢混组合梁桥构想,探索了钢混组合梁桥的工厂制造/现场机械化装配。但在向工程实际推进过程中,还存在大量关键技术难题有待攻克。