新型高分子材料防灭火技术研究与安全评估

2021-11-09秦存利刘袁昊

秦存利 刘袁昊 李 军

(山东科技大学安全与环境工程学院,山东 青岛 266590)

凝胶防灭火技术是一种新型防灭火方法。该方法可降温、堵漏、阻化等,能有效解决注水、灌浆的泄漏;该方法适应性强,能快速地控制火势[1-4]。该技术具有以下特点:(1)灭火速度快。胶体拥有独特的灭火性能,无论工作面火势大小,都能快速灭火。(2)胶体在煤体中胶凝固化,将漏风通道堵住,有害气体消失比较快[5-7]。(3)高温环境下,胶体不会产生大量蒸汽,不会发生水蒸气伤人和水煤气爆炸事故。(4)火区启封时间短。注胶灭火完成后,即可启封火区。(5)复燃性低。胶体渗透的地方都不会复燃[8]。

基于以上特点,东滩煤矿1309 综放工作面停采撤面期间,在停采工作面轨道运输顺槽、皮带运输顺槽端头采取打设隔离墙、喷涂封闭材料,以及在两端头及架间施工防灭火钻孔压注胶体的方式进行防灭火预处理,并进行了毒害气体检测与安全评估,保障了工作面的安全高效生产。

1 矿井概况

可采与局部可采煤层7 层(2、3、6、15上、16上、17、18上),平均煤层总厚12.92 m。其中主采煤层为3(局部分为3上、3下)、16上、17 煤,共厚10.58 m,占可采总厚的82%,特别是3 煤,厚度变化小、稳定,是该矿开采的主要煤层,平均厚度8.5 m。现开采煤层为3 煤层,采煤方法为一次采全高和综合机械化放顶煤开采法,全部冒落法管理顶板。矿井确定为低瓦斯矿井,瓦斯相对涌出量为0.12 m3/t,绝对涌出量为1.64 m3/min;二氧化碳相对涌出量为1.13 m3/t,绝对涌出量为15.38 m3/min。

2 注胶防灭火工艺

(1)凝胶配比

一是水玻璃溶液。水玻璃同水的质量比为15%,由北风井制浆站配制,配制完成后通过注胶管路向井下输送。二是添加小苏打溶液粉末。小苏打粉末同水玻璃溶液水的质量比在3%~5%之间,在施工地点向注胶泵溶箱内添加小苏打粉末并搅拌均匀后压注到注胶干管中。

(2) 注凝胶设备

注胶泵采用ZHJ-5/1.8G 型灭火注浆机,设备如图1。

图1 注胶设备

该设备是一种用来输送凝胶(水+基料+促凝剂)的泵组,可通过顶部加料口将小苏打溶液与水玻璃溶液混合后,经出液口输送到用胶地点。

(3)注凝胶管路流线

北风井制浆站→北风井井底车场→北翼北总回→东翼总回→一采行人上山→1309 轨道运输顺槽、皮带运输顺槽行人联巷→注浆机(混合小苏打)→1309 轨道运输顺槽、皮带运输顺槽(注胶地点)。

(4)注凝工艺流程

水玻璃凝胶防灭火工艺流程图如图2。

图2 水玻璃凝胶防灭火工艺流程图

北风井制浆站人员用量杯盛取11 mL 水玻璃溶液(密度为1.36 t/m3)与40 mL 水混合,取4 g 小苏打溶于60 mL 水中,待两种溶液混合后,成胶时间控制在2 min 之内即为合格。每池水玻璃做好配比试验记录,详细记录配胶参数及成胶时间。

制浆池水玻璃溶液质量配比为15%,每池加水玻璃溶液为5000 kg,加水33 m3,配置水玻璃溶液为36.6 m3。

(5)管路冲水

注胶前对1309 停采面沿线注胶系统管路进行冲水工作,注胶结束后,将水冲至1309 皮带运输顺槽停采线内,冲水量为管路容积的2 倍(272 m3)。注胶期间,连接通1309 运顺密闭停采线注胶管路不再拆除,以便随时进行管路卸压冲水,注胶结束后将1309 运顺停采线管路拆除。

(6)管路连接与注胶

注胶泵采用Φ13 mm 或Φ10 mm 高压胶管接通地面配制好的水玻璃溶液,注胶泵出口至材料添加点采用Φ32 mm 高压胶管连接。注胶地点干管上发出1 个分流器,分流器与钻孔选用Φ25 mm 胶管连接。根据现场情况进行调整连接钻孔个数,其中分流器留有1个出口观察,进行卸压、观察成胶质量。

电话通知制浆站输送水玻璃溶液,正式开始注胶前,施工人员向注胶泵溶箱内添加小苏打粉末并搅拌,待搅拌均匀后开启注胶泵将混合后的水玻璃溶液压注到注胶干管中。水玻璃溶液流量控制在10~15 m3/h,注胶泵流量控制在5 m3/h,小苏打添加量为每小时5%(约12 袋),计15~20 m3/h。注胶现场每2 h 做一次成胶试验,根据现场成胶情况调整小苏打添加量,确保成胶质量。

(7)SF-1 赛福特材料快速密闭

两种液体经设备加压用喷枪送到预填点,液体膨胀,填充煤岩空间及裂隙,具有很强的粘结性,并能与煤(岩)块体混凝土等多种材料粘结,固化成整体,具有极强的密封堵漏(风、水)性及抗压、抗剪切的强度。

A、B 料按1:1 配比;23(±2) ℃条件下反应时间在5~30 s 可调;反应特性:根据不同的要求制得不同的发泡倍数;抗压强度大于0.5 MPa;粘结强度大于0.5 MPa。

将泵固定接气源,将吸浆管插入A、B 料箱内,输排管连接注射枪,从枪接出输浆管,至充填地点,流程如图3。

图3 工艺流程图

(8)LFM 轻型充填材料

水灰比1:0.4~0.8,一吨LFM 轻型充填材料可充填7~10 m3的空间;充填体耐压强度0.3~1 MPa;初凝时间为20 s~120 s,1 h 后产生强度。材料如图4。

图4 LFM 轻型充填材料

按照水灰比1:1.5 的比例混合,利用气动泵将混合材料经注射管喷洒到煤表。充填材料流程如图5。

图5 LFM 轻型充填材料防灭火工艺流程图

3 安全性与环保性检测方案

为了准确地测定防灭火材料在现场产生的气体情况,取样点尽量避开断层、褶皱、裂隙带等地质构造带,尽量保持注胶后的状态。根据井下实际状况,布置取样点,间距不小于50 m。取样位置如图6。

图6 取样位置确定

对1309 工作面两端头20 组支架所组成的2-1#与2-2#区域以及注胶花管外漏端进行气体检测,并取气体回实验室进行检测。在喷涂SF-1 赛福特快速密闭材料和LMF 轻型充填材料期间,工作人员需要现场对1#和3#区域气体进行检测,并用仪器取气体带回实验室检验。

4 气体检测数据及评价分析

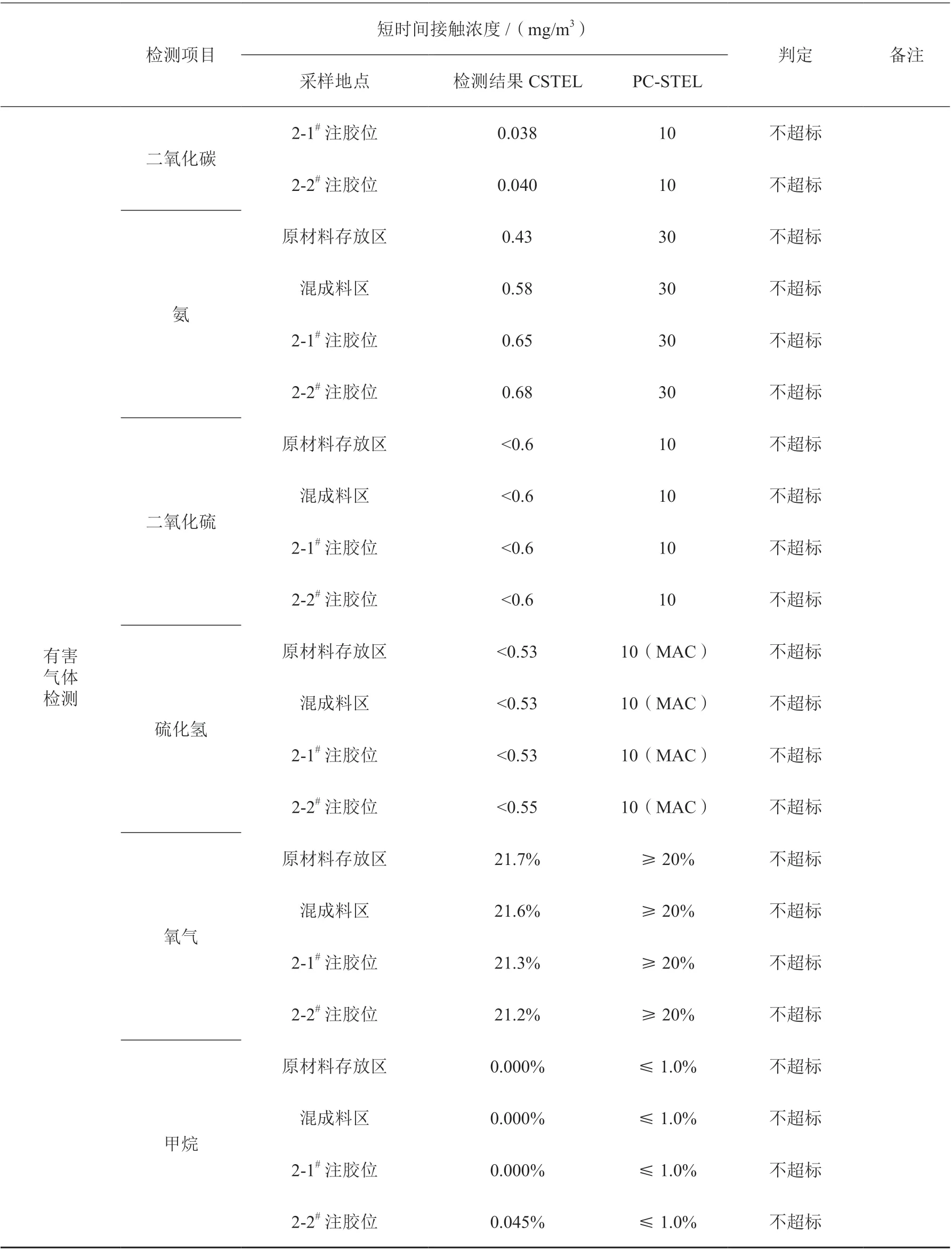

在注水玻璃凝胶施工过程中,气体检测数据见表1。

表1 气体检测数据表

续表

根据表1 中数据分析得出,水玻璃凝胶材料在原材料存放区、混成料区、注胶位检测的气体值:一氧化碳最高值为0.03,二氧化碳最高数值为0.12%,二氧化氮最高数值0.040,氨最高数值0.68,二氧化硫<0.6,硫化氢<0.55,氧气最低值21.2%,甲烷最高值0.045%,均未超过相关规定,符合《煤矿安全规程》第一百三十五条对井下气体的要求。