自滚轮装卸凹底平车承载结构设计及强度分析

2021-11-09张建武王艳霞许秀峰

张建武,万 涛,王艳霞,许秀峰,郭 娜

(中车石家庄车辆有限公司 技术中心,河北 石家庄 050000)

自滚轮装卸凹底平车是中车石家庄车辆有限公司根据客户需求研发的新一代凹底平车。该车采用整体凹底式承载结构,适用于在1 435 mm标准轨距线路上运行,主要用于各种大型设备、轮式装备、履带机械等特种货物的铁路运输,该车载重达到72 t,可以满足所运货物自端站台装卸的要求,同时在车辆两端设有能开闭的加强型端板,在需要时可以作为渡桥使用。该车具有承载面长度长、载重大等优点,能够满足长大货物运输的平稳性、安全性和经济性等要求。

1 自滚轮装卸凹底平车主要结构及主要技术参数

自滚轮装卸凹底平车主要由凹底架、制动装置、车钩缓冲装置、转向架和捆绑加固装置等组成(图1)。凹底架采用无中梁全钢焊接结构,主要由端梁、枕梁、牵引梁、框格结构、地板、下盖板、口盖和加强型端板等部分组成。主要型钢和板材均采用Q450NQR1高强度耐候钢,满足车辆载重要求。

1.转向架;2.凹底架组成;3.捆绑加固装置;4.制动装置及附属件;5.车钩缓冲装置。图1 自滚轮装卸凹底平车结构

凹底架框格结构由纵向腹板、鱼腹形横向腹板及隔板组焊而成,框格结构与地板、鱼腹形横断面下盖板组合成箱形结构,在外纵向腹板和端梁上布置有加强型绳栓;牵引梁采用由上下盖板、腹板、隔板等组焊而成的双腹板箱形变截面结构;采用直径为358 mm的锻钢上心盘及C级钢的前后从板座,前后从板座上加装螺钉连接的钢制磨耗板;地板上长方口处设有口盖,内部可以装载12组铸铝止轮挡,地板上布置有4条纵向布置的系留槽,用于固定止轮挡承载面上车轮行驶处涂刷高凸起型防滑涂料。

自滚轮装卸凹底平车主要技术参数见表1。

表1 自滚轮装卸凹底平车主要技术参数

2 承载结构技术特点

(1) 底架承载面长度为12 300 mm,承载面距轨面高度为675 mm,底架最低点距轨面高度为204 mm,承载结构的综合技术性能优于国内同类主型凹底平车。

(2) 车体采用无中梁整体凹底框架结构,采用纵向折弯、中部低于两端的折角式凹形底架,底架中部横断面采用横向抽鱼腹结构,结构强度好,中部集载明显提高。

(3) 车体承载部位采用T形结构,充分利用了车辆下部限界,同时承载面高度更低,降低了货物装载运输的超限等级。

(4) 采用新型可移动式轻量化铸铝止轮挡,轻便可调,抗腐蚀性能好,配合地板上纵向布置的系留槽,可满足各种轮式装备的捆绑加固要求并且操作方便。

(5) 地板纵向涂刷2条高凸起型大颗粒防滑涂料带,加大了装备和地板之间的摩擦因数,提高了轮式装备运输及装卸的安全性。

3 承载结构设计难点及其设计

3.1 承载面高度和长度

特种装备货物的不解体运输能最大限度地减少对其性能的损害,根据超长、超重、超限装备的不解体运输需求,确定该车采用无中梁整体凹底式承载结构。车辆受上部限界限制和所运货物限制,承载面高度不能提高。受车辆下部限界限制,车辆断面高度不能随意增加,所以在满足特种装备运输需求情况下如何保证承载面长度和高度是承载结构的设计难点。

针对上述设计难点,利用有限元计算工具对车辆结构强度进行分析计算,对承载结构进行重点设计。由于限界的结构特点,车体承载部位采用T形结构(图2),可充分利用车辆下部限界。承载面距轨面高度确定为675 mm,底架最低点距轨面高度确定为204 mm,解决了特殊货物装载运输时的超限问题。承载面长度确定为12 300 mm,与载重60 t凹底平车相比,承载面长度增加了300 mm,是目前满足自滚轮装卸要求的承载面长度最长的凹底平车,解决了特种装备的不解体运输难题。

图2 承载部位采用T形结构

3.2 储物空间

为满足所运货物自滚轮装卸的要求,该车需设置随车捆绑加固配件的存储空间,在保证车辆强度和刚度的同时降低车辆自重,是车辆设计的难点和核心技术。

利用框格结构中空的特点,设置2个2.3 m×1.58 m×0.43 m的立方体存储空间,用于存放止轮挡等随车配件。

3.3 车辆集载

车辆中部框格和上下盖板结构要满足车辆的集载工况要求,是承载结构的设计难点。

该车牵引梁由上下盖板和腹板组成箱形结构,与车体中部的框格结构组焊成一个整体承载结构,保证了车辆承载要求。车体框格结构与地板、鱼腹形横断面的下盖板组合成箱形变截面结构,经分析计算,该整体焊接结构强度和刚度性能优异,自重较轻。地板面设置有角度为14°的缓坡,便于自滚轮装备自行上下。

3.4 捆绑加固方式

针对特种装备的运输,需设计安全、简单、方便的捆绑加固方式,这也是承载结构的设计难点之一。设计时,车辆捆绑加固装置采用新型铸铝止轮挡,结构轻巧,安全可靠,配合车体周围布置的飞翼型绳栓,既能增加结构强度,又能满足特种装备的捆绑加固要求。

4 有限元分析

依据TB/T 3550.2—2019《机车车辆强度设计及试验鉴定规范 车体 第2部分:货车车体》要求 ,采用ANSYS有限元软件对车体承载结构的强度、刚度和疲劳强度进行有限元分析计算[1]。静强度分析的载荷条件和评估方法依据TB/T 3550.2—2019和铁科技[2012]154号文《大轴重铁路货车总体技术条件(暂行)》的要求进行。

4.1 静强度计算

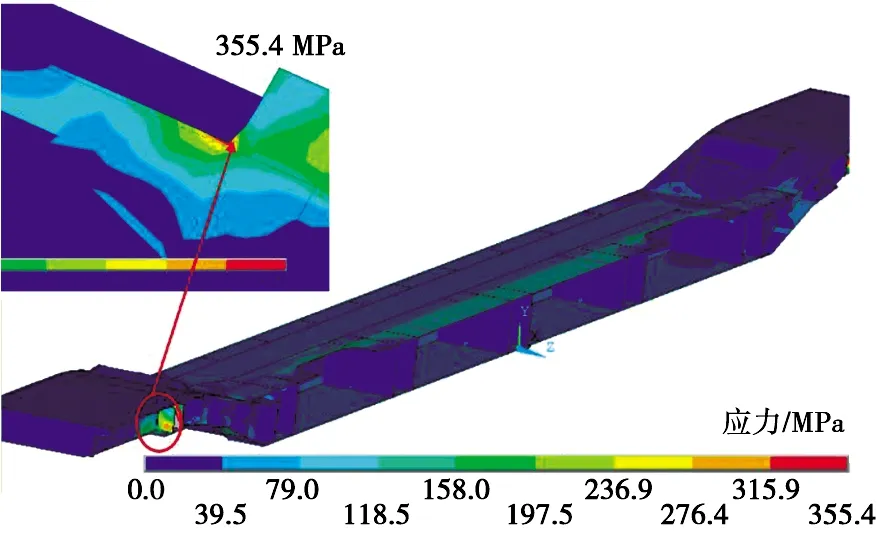

表2为静强度工况应力计算结果,其中工况1垂向载荷为72 t均布载荷,工况2垂向载荷为72 t轮式装载,轮式装载时载荷主要分布于承载面两侧系留槽之间600 mm宽度范围内。

表2 静强度工况应力计算结果 MPa

由计算结果可以看出,车体承载结构在各静强度工况下的最大应力均小于对应工况下的材料许用应力,表明该车承载结构强度满足设计要求。图3~图7为72 t均载情况下工况1应力云图。

图3 垂向总载+侧向力+扭转+拉伸工况应力云图

4.2 刚度计算

根据设计任务书的要求,该凹底平车属于底架承载车体,车体挠跨比应小于或等于1/300。分别对72 t均载和72 t轮载情况下的车体下边梁挠度进行计算,计算结果显示,均载时挠度为47.161 mm,挠跨比为0.895/300;该车体下边梁的最大挠度发生在轮载情况下,最大挠跨比为0.93/300。2种工况下的车体下边梁挠度均小于1/300,表明其刚度符合要求。

图4 垂向总载+侧向力+扭转+压缩工况应力云图

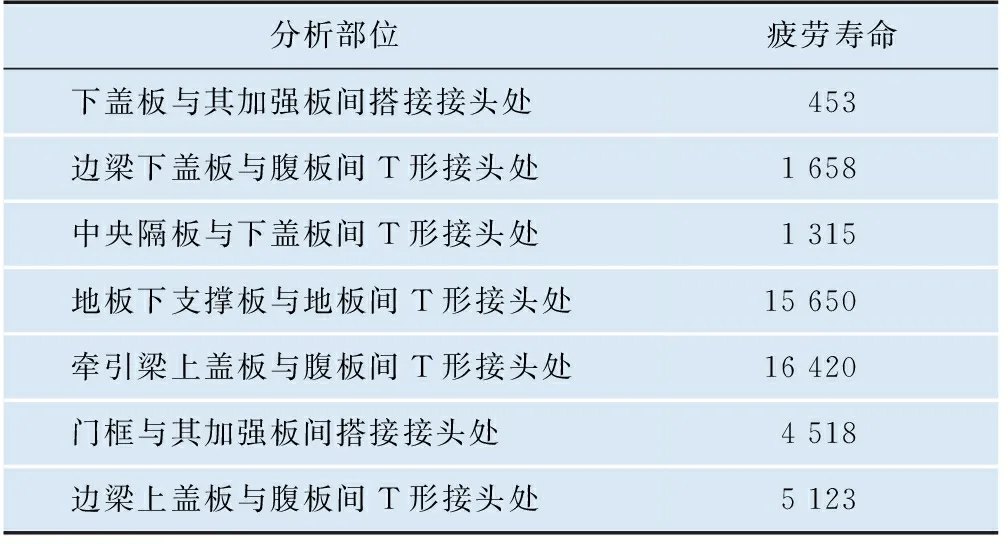

4.3 疲劳寿命分析

参照AAR M 1001:2015《货车设计制造规范》的载荷条件和疲劳寿命评估方法,采用ANSYS有限元分析软件对车体结构进行疲劳寿命分析,分析结果显示,车体底架下盖板与其加强板间搭接接头处的疲劳寿命最短,为453万km,但依然大于30年300万km的设计要求,表明该车车体疲劳寿命满足设计要求。车体结构疲劳寿命分析结果见表3。

表3 车体结构疲劳寿命分析结果 万km

图5 垂向静载+纵向压缩(两端压缩)工况应力云图

图6 垂向静载+纵向压缩(单侧冲击)工况应力云图

图7 顶车工况应力云图

4.4 模态分析

对车体垂向弯曲、车体横向弯曲、车体侧滚、车体扭转等工况进行模拟分析[2],以了解该车体固有频率和相应振型,分析结果(表4)满足相关要求。

表4 车体模态分析结果 Hz

5 结束语

自滚轮装卸凹底平车由于其装卸货物的便捷性和运输的安全性,已成为轮式、履带式特种装备货物实施铁路运输的主力车型之一。中车石家庄车辆有限公司按照优化后的承载结构制定了整车的技术方案,关键技术性能和主要装货指标均能够满足客户的实际运输需求,且能与所运货物有更好的匹配性。