低阻力中拉杆式转向架基础制动装置应用技术研究

2021-11-09曹玉峰徐世锋卢碧红邵文东周国东甄亚林

曹玉峰 ,徐世锋 ,卢碧红 ,邵文东 ,周国东 ,甄亚林

(1.中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052;2.大连交通大学,辽宁 大连 116028)

铁路货车技术的不断完善与改进,大幅提升了车辆运用效率和可靠性,基本能够满足我国铁路货运 “速、密、重”并举的发展目标。但随着重载运输的持续推进和发展及三年货运增量的要求,又对铁路货车技术提出了新的挑战,如何改善闸瓦和车轮轮缘偏磨、减少列检更换闸瓦的作业时间及频次,成为铁路货车技术工作者需要攻克的新技术难题。轮瓦关系的研究是一项系统工程,本文将从转向架基础制动装置对轮瓦关系的影响进行论述,从理论分析、试验研究、运用考验等方面系统介绍转向架基础制动装置的改进方向及运用效果,为新技术扩大运用考验及推广应用奠定基础。

1 理论分析

杠杆与销轴在制造及组装时偏差的影响会导致试验结果差别较大,规律性不强,因此本文首先就基础制动装置对轮瓦关系的影响进行理论分析。以大批量应用的转K6型转向架作为研究对象,通过数值分析和多体动力学仿真计算,系统研究直制动杠杆与折弯制动杠杆对制动梁横移量及车辆缓解后轮瓦间隙变化速度的影响,并提出改进方向。

1.1 制动梁横移量计算

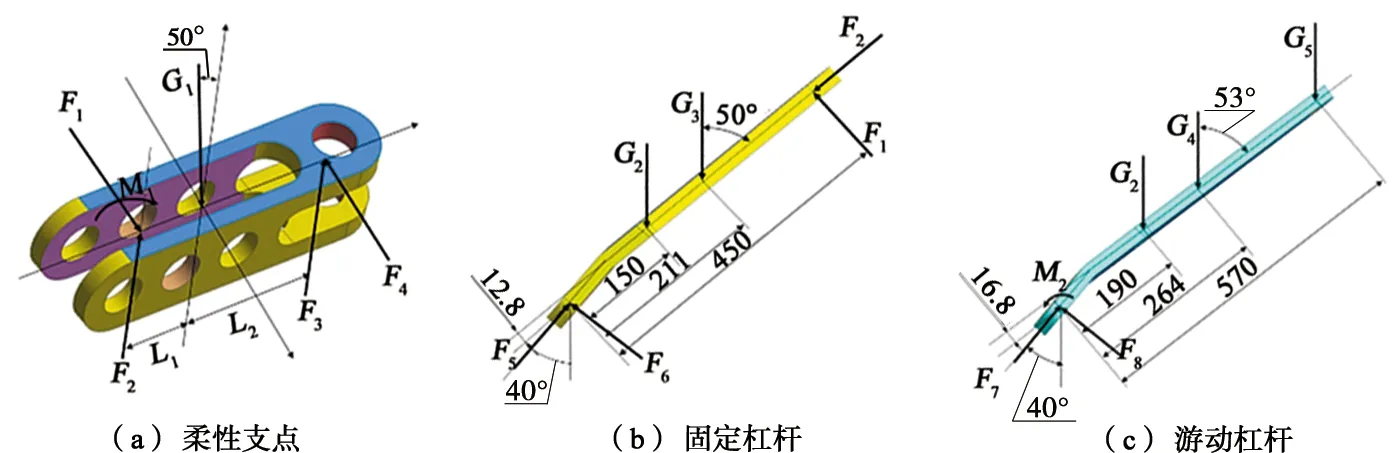

既有转K6型转向架游动杠杆折弯角度13°,固定杠杆折弯角度10°,通过数值分析发现,由于杠杆是倾斜布置的,在重力及杠杆和销轴力的作用下对制动梁产生一个横向力,在该横向力作用下制动梁发生横移[1];同时,杠杆自身的折弯会产生一个附加的弯矩作用,进一步增加制动梁的横移量,见图1和表1。

F1、F2.固定杠杆对支点的支承反力;F3、F4.链蹄环对支点的作用力;G1.支点重力;M1.固定杠杆对支点的平衡力矩;L1.F1、F2到原点的距离;L2.F3、F4到原点的距离;G2.中拉杆重力的一半;G3.固定杠杆的重力;F5、F6.后制动梁对固定杠杆的支承反力;G4.游动杠杆的重力;G5.车体上拉杆重力的一半;F7、F8.前制动梁游动杠杆的支承反力。

表1 制动梁所受的主动力计算结果 N

1.2 缓解速度计算

车辆缓解瞬间并没有主动缓解力促使闸瓦与车轮分离,主要依靠车辆运行时产生的振动,制动梁在重力作用下沿侧架滑槽12°角向下移动直至轮瓦分离,最终实现车辆缓解。车辆制动时,基础制动装置杠杆与杠杆之间、杠杆与销轴之间的空间位置及受力关系处于平衡状态。制动力撤除的短时间内,基础制动装置的内力如果不能快速解除,会延长闸瓦脱离车轮的时间,导致闸瓦磨损增大。

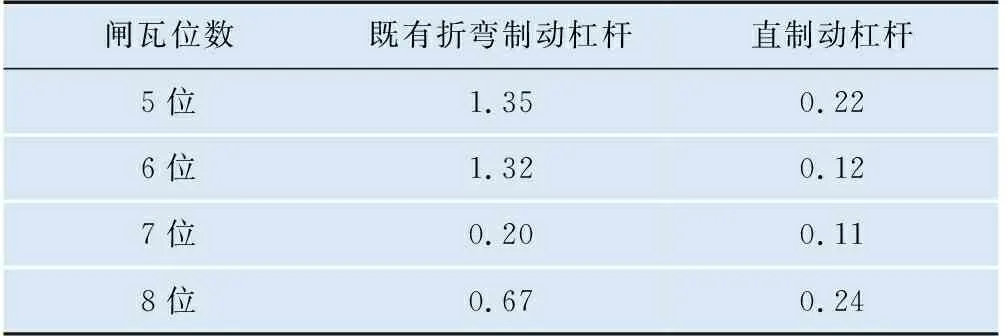

为验证转向架制动杠杆折弯和取直对缓解速度的影响,本文进行了多体动力学仿真分析。图2为转K6型转向架基础制动装置虚拟样机模型。1位和2位转向架的基础制动装置属于对称结构,因此只对2位转向架进行了仿真分析,计算工况包括直线和R350 m、R600 m、R800 m、R1 000 m曲线。表2为转K6型转向架闸瓦脱离车轮时间仿真分析结果。由表2可知,制动力撤除的短时间内,采用直制动杠杆0.22 s 4个闸瓦就能与车轮脱离,而折弯制动杠杆需要1.35 s,可见,直制动杠杆对于提高缓解速度效果明显,有利于改善闸瓦磨耗。

表2 转K6型转向架闸瓦脱离车轮时间仿真计算结果 s

图2 转K6型转向架基础制动装置虚拟样机模型

数值分析和仿真计算结果表明,折弯制动杠杆会增大制动梁横移量,缓解速度慢,应研究取消杠杆折弯以改善轮瓦关系的转向架新型基础制动装置方案。

2 设计结构

目前,国内外装用中拉杆式基础制动装置的转向架均采用折弯制动杠杆,没有应用直制动杠杆的先例,而且我国车型多,运用工况复杂,这些因素都在一定程度上增加了直制动杠杆的设计难度。

经结构尺寸校核,采用直制动杠杆后,在极限工况下,上拉杆头部与枕梁、上拉杆与固定杠杆支点座及支点、中拉杆与制动梁架均发生干涉。为解决这些技术难题,对我国各车型的上心盘和枕梁结构进行了对比分析,发现C80、C80B系列车型是上心盘铸造一体结构,上拉杆头部与枕梁间隙较通用车型小,难以满足直制动杠杆的装用要求,因此首先排除C80、C80B系列车型。为掌握车辆实际运用工况,本文梳理并分析了上百次动力学试验结果,发现车辆实际运用过程中弹簧垂向动荷系数均在0.4以内,设计直制动杠杆可按照车辆实际运用工况执行。

根据车辆实际运用工况,对通用车型采用直制动杠杆方案进行了空间位置关系校核。结果表明,采用直固定杠杆(155 mm×310 mm)、直游动杠杆(188 mm×376 mm)、50°支柱、杆径45 mm的中拉杆、中部凹槽加深加宽制动梁、优化结构固定杠杆支点座的基础制动装置能够保证转向架与车体连接关系、中拉杆与摇枕孔位置关系不变,上拉杆头部与枕梁、上拉杆与固定杠杆支点座及支点、中拉杆与制动梁架间隙满足运用要求,转向架基础制动装置制动倍率仍为4。仿真分析及试验结果表明,中拉杆强度和稳定性及各零部件的强度和疲劳性能均满足要求。采用直制动杠杆基础制动装置,转向架可减少5.66 kg质量,更好地满足重载货车轻量化要求,转向架折弯制动杠杆和直制动杠杆方案见图3。

图3 转向架折弯制动杠杆和直制动杠杆方案

3 试验情况

为验证空间位置校核的准确性,对转K6型转向架直制动杠杆方案进行了组装试验验证。根据上拉杆头部与枕梁间隙校核结果,通用车型中C70(E)型敞车该部位间隙最小,具有代表性,因此选用C70(E)型敞车作为试验目标车。

3.1 转向架缓解阻力试验

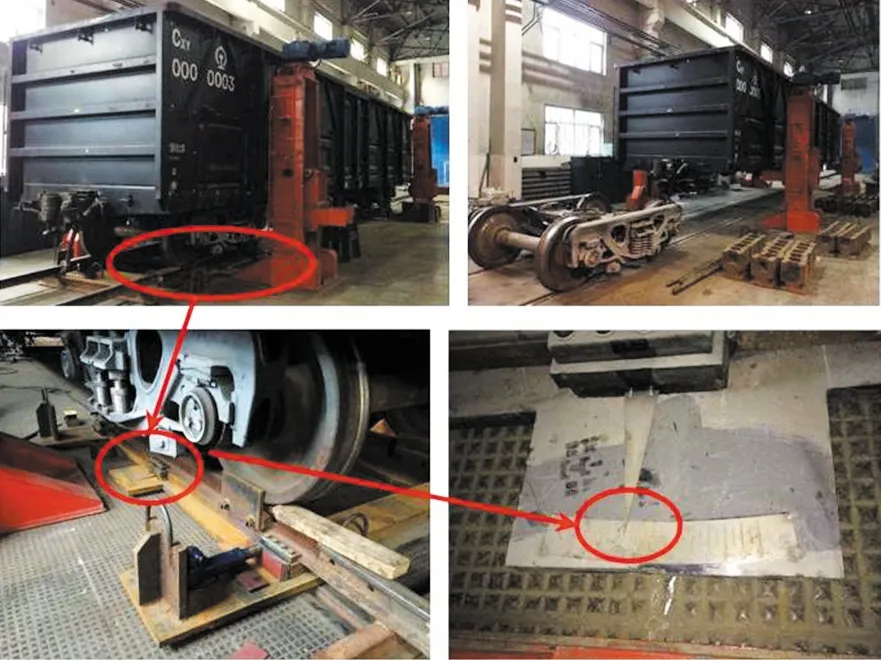

对转K6原型和装用直制动杠杆基础制动装置方案分别进行了缓解阻力测试(图4),对比结果表明,采用直制动杠杆转向架缓解阻力较原型降低了26.2%。

图4 转向架缓解阻力测试

3.2 关键部位间隙检测

对C70型敞车进行了直线和曲线的空车新轮新瓦、重车0.4倍动荷系数无闸瓦工况试验,并与C80B、C80E型敞车原型的试验结果进行对比分析,C70、C80B、C80E型敞车的试验边界条件一致,试验车辆及不同曲线半径模拟工装见图5。试验结果表明,直制动杠杆方案的转K6型转向架装用于C70型敞车,关键部位间隙能够满足使用要求。

图5 直线和曲线试验现场

(1) 空车新轮新瓦缓解状态中拉杆与摇枕孔横向间隙最小为16 mm,能够满足使用要求。

(2) 通过采取中拉杆直径由50 mm减小至45 mm、制动梁凹槽加宽并加深2 mm的改进措施,重车0.4倍动荷系数无闸瓦工况下,缓解状态中拉杆与制动梁架在固定杠杆端(固定杠杆端中拉杆向外倒孔)垂向间隙最小为10 mm,与DZ1型转向架相当,能够满足使用要求;制动状态中拉杆与制动梁架在固定杠杆端(固定杠杆端中拉杆向外倒孔)垂向间隙最小为14 mm,与DZ1型转向架相当,能够满足使用要求。

(3) 通过将固定杠杆支点座宽度减小,优化在摇枕上的组焊位置,车辆缓解和制动状态上拉杆与固定杠杆支点座的横向间隙与转K6型转向架原型(配C80B型敞车)相当。

(4) 通过优化固定杠杆支点座与链蹄环连接孔位置,车辆缓解和制动状态上拉杆与支点的横向间隙均比转K6型转向架原型(配C80B型敞车)大。

(5) 制动状态车体上拉杆头部与枕梁垂向间隙比转K6型转向架原型(配C80B型敞车)大。

3.3 装用50 mm厚高摩合成闸瓦适应性试验

采用φ840 mm、φ810 mm车轮,通过在既有45 mm厚高摩合成闸瓦上增加5 mm垫板模拟50 mm厚闸瓦。对不同轮径下的制动缸活塞行程、闸调器初始伸长量、闸瓦托与交叉杆间隙、中拉杆与摇枕孔间隙进行了现场检测。

闸瓦厚度由45 mm增加到50 mm,可通过调整闸调器初始伸长量或转向架支点连接孔位置来适应游动杠杆连接孔位置的变化,上拉杆长度保持不变。为适应闸瓦厚度增加及游动杠杆连接孔位置变化,提出以下调整建议:闸调器初始伸长量为200~220 mm的车辆优先调整闸调器,闸调器初始伸长量为220~240 mm的车辆调整转向架支点。

闸瓦厚度增加到50 mm后,新轮新瓦制动状态下闸瓦托与交叉杆间隙理论值为52.7 mm,现场检测间隙范围为42~51 mm,分析应与零部件制造公差和组装公差等因素有关。高摩合成闸瓦瓦鼻高度为(30±1)mm,由此判断闸瓦托与交叉杆间隙能够满足50 mm厚度闸瓦装用的要求。试验过程中还对中拉杆与摇枕孔、横跨梁间隙进行了检测,检测结果表明闸瓦厚度增加5 mm后对中拉杆与摇枕孔、横跨梁间隙影响较小,均有较大安全裕量,能够满足50 mm厚度闸瓦装用的要求。

3.4 制动试验

对装用直制动杠杆基础制动装置的C70型敞车进行了闸瓦压力测试,结果表明:在直线和曲线上,空车新轮新瓦、重车0.4倍动荷系数无闸瓦工况,车辆制动工况闸瓦压力均能满足标准要求,车辆缓解工况闸瓦压力均为零,说明杠杆无卡滞。

4 运用考验情况

4.1 直制动杠杆装用于DZ1型转向架运用情况

自2014年6月,3 700辆装用直制动杠杆基础制动装置的DZ1型转向架在中国铁路太原局集团有限公司管内进行运用考验,运用考验结果表明:DZ1型转向架运用状态良好、稳定,与既有C80型敞车和70 t级货车相比,车轮踏面和轮缘磨耗明显降低。

中车齐齐哈尔车辆有限公司(以下简称“齐车公司”)从2014年7月至2015年7月先后6次对C80E型敞车车轮磨耗情况进行调研,共调研390辆车、3 120片车轮。C80E型敞车运用20万km车轮踏面垂直平均磨耗量1.16 mm,轮缘平均磨耗量0.50 mm,车轮轮缘和踏面的磨耗量均小于25 t轴重的C80/C80B型敞车,车轮运用磨耗后的对比检测数据见表3、表4。2016年1月5日中国国家铁路集团有限公司组织完成了DZ1型转向架运用后的技术评审,并以科技装函[2016]11号文件批复。截至目前已普遍运用60万km以上,并完成2个段修,直制动杠杆基础制动装置应用情况良好,车轮磨耗轻微,车轮轮缘偏磨得到明显改善。

表3 大秦线25 t、27 t轴重货车车轮踏面垂直磨耗 mm

表4 大秦线25 t、27 t轴重货车车轮轮缘磨耗 mm

4.2 直制动杠杆装用于转K6型转向架运用情况

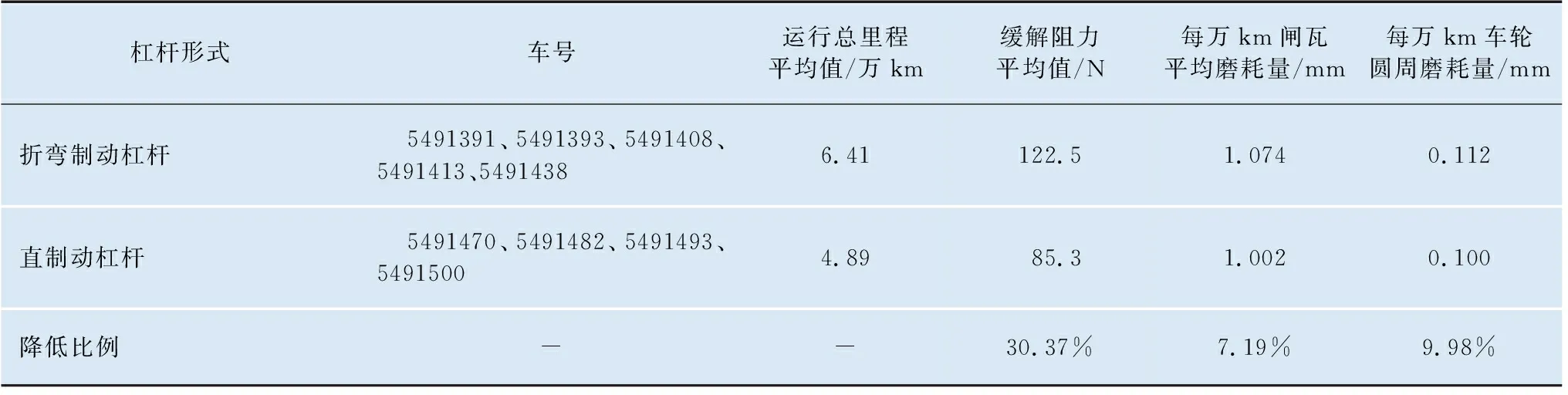

齐车公司于2017年2月分别赴南京东、太原北榆次站修车间对2016年7月出厂的5辆装用原型折弯制动杠杆和4辆装用直制动杠杆的NX70A型平车进行了分解检测。

4.2.1 转向架与车体、中拉杆与制动梁架间隙检测

检测结果表明,车辆运用过程中,上拉杆头部与车体枕梁、上拉杆与固定杠杆支点座或支点、中拉杆与制动梁架均无接触痕迹,无干涉。

4.2.2 缓解阻力及车轮磨耗检测

车体与转向架分离后,手动将游动杠杆推至制动位,然后采用拉力计沿车辆纵向匀速拉动游动杠杆直至有一块闸瓦脱离车轮踏面,记录拉力计读数即为转向架的缓解阻力。采用车辆车轮第4号检查器检测车轮圆周磨耗量,运用后的缓解阻力和车轮磨耗检测数据见表5。检测结果表明,采用直制动杠杆较原型折弯制动杠杆缓解阻力降低约30.37%,且闸瓦磨耗、车轮圆周磨耗速率得到改善。

表5 缓解阻力、车轮和闸瓦磨耗检测结果

5 结束语

理论研究结果表明,转向架直制动杠杆较既有折弯制动杠杆可改善制动梁横移和轮瓦作用关系,提高车辆缓解速度;试验及运用考验结果表明,采用直制动杠杆基础制动装置,转向架缓解阻力降低约30.37%,闸瓦和车轮圆周磨耗速率降低,轮缘偏磨问题得到明显改善,后续应扩大装车验证范围并追踪调研。转向架直制动杠杆基础制动装置技术有利于延长闸瓦使用寿命,减少闸瓦更换频次,改善车轮磨耗,能够更好地满足三年货运增量以及重载货车技术发展的要求。