某转向架牵引装置强度分析及结构改进

2021-11-09雷亚南黄志辉戴晓超孔瑞晨

雷亚南,黄志辉,戴晓超,孔瑞晨,徐 芳

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610031;2.中车长春轨道客车股份有限公司,吉林 长春 130062)

某车辆转向架轴重为23 t,其牵引力及制动力较大,启动时单车最大牵引力达350 kN,在碰撞时牵引装置要承受5倍转向架重量的冲击载荷而最大应力不得超过材料的强度极限。牵引装置事关车辆的运行安全,有必要对牵引装置的强度与可靠性进行分析。

1 牵引装置结构与功能

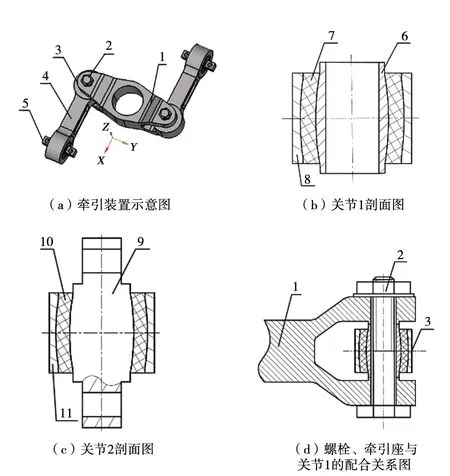

牵引装置的主要作用是传递车体与转向架间的纵向载荷,能适应转向架与车体间3个方向的相对旋转运动和转向架与车体间相对垂向及横向运动。牵引装置主要由牵引座、螺栓、关节1、牵引杆、关节2等组成(图1)。牵引座是中心销橡胶套的安装座,用于车体中心销与牵引杆间的纵向载荷传递[1];螺栓用于牵引座与关节1的连接,螺栓与牵引座两端孔、关节1的装配关系为间隙配合;关节1由钢内套1、钢外套1与弹性圈1硫化而成,可以降低螺栓对牵引杆的冲击作用;牵引杆是传递车体与转向架间纵向载荷的关键受力杆件;关节2由芯轴2、钢外套2与弹性圈2硫化而成,是实现中央牵引装置牵引性能的关键部件之一。

2 牵引装置强度分析

本文按照UIC 615-1:1994《动力单元 转向架和走行部 结构部件的一般规定》[2]标准来进行强度校核与评判。

1.牵引座;2.螺栓;3.关节1;4.牵引杆;5.关节2;6.钢内套1; 7.弹性圈1;8.钢外套1;9.芯轴2;10.弹性圈2;11.钢外套2。图1 牵引装置结构图

2.1 牵引装置有限元模型

牵引装置用CATIA软件建立三维模型,然后将实体模型导入到HyperMesh软件中,牵引座、关节1、牵引杆及关节2用SOLID186实体单元进行离散,网格单元尺寸为4 mm×4 mm×4 mm,螺栓采用BEAM188单元模拟。牵引装置有限元模型如图2所示,模型单元信息如表1所示。

图2 牵引装置有限元模型

表1 牵引装置有限元模型单元信息

2.2 牵引装置载荷工况、评定依据与边界条件

2.2.1 牵引装置载荷工况与评定依据

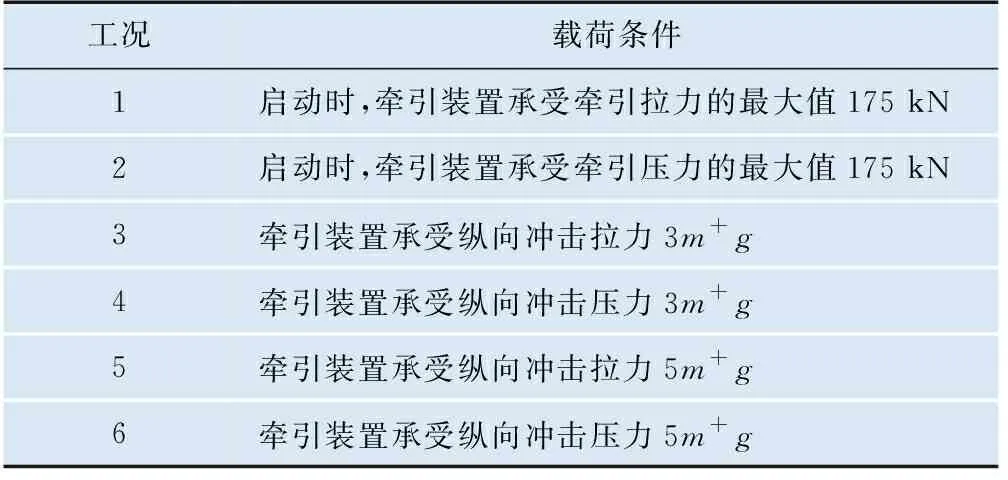

根据UIC 615-1:1994标准,为牵引装置强度校核拟定了6种载荷工况,如表2所示。

表2 牵引装置强度校核工况

在工况1、2的载荷作用下,牵引装置的最大应力值不得超过材料的疲劳极限;在工况3、4的载荷作用下,牵引装置的最大应力不得超过材料的屈服极限;在工况5、6的载荷作用下,牵引装置的最大应力不得超过材料的强度极限[3]。

2.2.2 边界条件

牵引载荷以面载荷的方式施加在牵引座中心孔表面上,关节1与牵引座以梁单元的形式连接,固定约束施加在芯轴2的侧表面上。工况1、3、5的载荷施加位置和约束施加位置如图3(a)所示,工况2、4、6的载荷施加位置和约束施加位置如图3(b)所示。

图3 各工况载荷约束和施加位置

2.3 牵引装置材料属性

牵引装置强度计算所需参数如表3所示。

表3 牵引装置强度计算所需参数

2.4 牵引装置强度校核结果

利用ANSYS软件作为求解器,计算牵引装置在各种工况下的Von Mises应力。由于零部件在工况2、4、6载荷作用下的应力结果与工况1、3、5相似,所以本文只列出了工况1、3、5的Von Mises应力结果,如表4所示。

表4 牵引装置强度校核结果

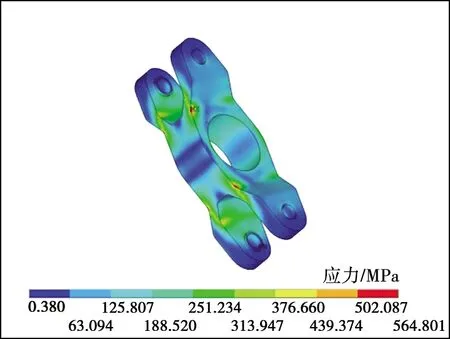

由于在工况1、3的载荷作用下各零部件Von Mises应力云图与工况5相似,所以本文只列出了工况5载荷作用下各零部件的Von Mises应力云图,如图4~图6所示。

图4 工况5牵引座应力云图

图5 工况5牵引杆应力云图

图6 工况5芯轴2应力云图

综合6个工况的强度计算结果可知,牵引装置在各种工况下均满足强度要求。

3 牵引装置结构改进与分析

牵引装置虽满足了强度要求,但此结构的螺栓与关节1的钢内套为间隙配合。由于运行时转向架与车体之间会产生相互运动,从而导致牵引装置的螺栓与关节1之间也会产生相互运动,即螺栓与钢内套1会产生错动。这种现象会加快牵引装置零部件之间的磨损,不利于牵引装置的稳定运行。为进一步提高车辆的安全性与稳定性,需要对原结构进行改进,避免出现这种错动与磨损情况。

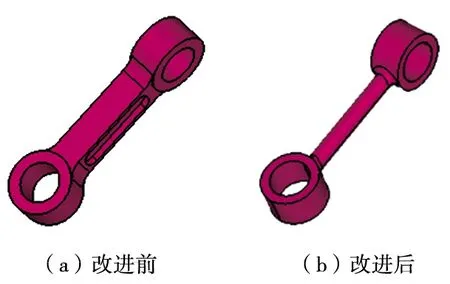

3.1 改进后的结构模型

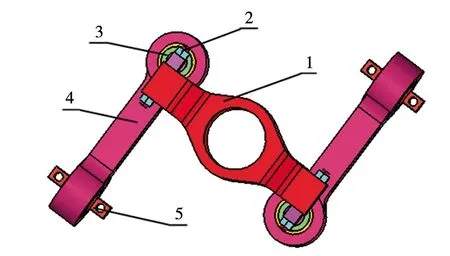

改进后的牵引装置结构如图7所示。牵引装置结构主要变化如下:牵引座两端垂直水平面的4个孔的方向改为与水平面平行;关节1中的钢内套用芯轴1来代替,即关节1的结构与关节2相同;而牵引座与芯轴1用2个螺栓进行连接。由于牵引座两端连接孔与芯轴1连接孔的轴线方向和牵引座所受纵向载荷方向相同,因而避免了螺栓与牵引座、芯轴1的错动与磨损,提高了零部件的使用寿命。新结构与旧结构差异较大,虽所用材料不变,但为保证改进后牵引装置安全可靠,还需对新结构进行强度校核。

1.牵引座;2.螺栓;3.芯轴1;4.牵引杆;5.芯轴2。图7 改进后的牵引装置结构

3.2 改进前后结构零部件强度对比分析

利用ANSYS软件对新结构进行强度分析,在工况1、3、5载荷作用下,新旧结构的牵引座、牵引杆及芯轴2的Von Mises应力对比图如图8所示。

图8 新旧结构在工况1、3、5载荷作用下的Von Mises应力对比图

结果表明:新结构满足强度要求,并在同一工况下,其牵引座、牵引杆及芯轴2的最大应力比原结构小。从总体上看,新结构的安全性与可靠性都优于原结构。

4 牵引杆结构改进与分析

从强度校核结果可知,牵引杆的大部分区域应力值小,甚至牵引杆的安全系数较其他零部件高出2倍以上,安全裕量较大,结构还有改进的空间,因而单独对牵引杆进行结构改进。

4.1 牵引杆强度校核

改进前后牵引杆的实体模型对比如图9所示,具体参数改进信息如表5所示。

表5 具体参数改进信息

图9 改进前后牵引杆的实体模型对比

根据牵引杆改进后的参数,在HyperMesh软件中重新修改了牵引杆有限元模型实体,并将修改后的整个牵引装置有限元模型导入ANSYS软件中进行计算,得到牵引装置零部件在各工况下的Von Mises应力云图,如图10所示。由图10可知,改进后的牵引装置各零部件的最大应力均未超过相应工况下的许用应力值,牵引装置结构满足强度要求,且牵引杆新结构质量比原结构减轻了38%。

图10 改进后的牵引装置零部件在各工况下的Von Mises应力云图

4.2 牵引杆稳定性分析

改进后的牵引杆截面尺寸变得较小,当牵引杆承受较大的径向压力后可能导致失稳,所以还需对牵引杆稳定性进行分析。

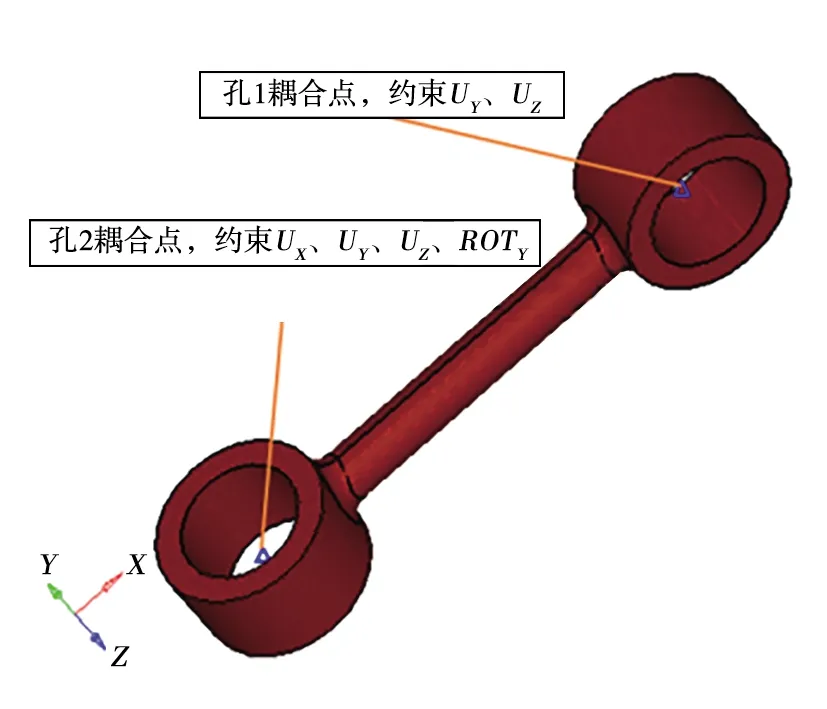

4.2.1 有限元分析

用ANSYS软件对牵引杆进行线性屈曲分析,载荷与约束施加情况为:牵引载荷以面载荷的方式施加在牵引杆孔1的表面上;牵引杆两端孔表面的所有自由度分别与孔的中心点耦合,并将孔中心点进行铰支约束[4],耦合点与约束情况如图11所示。

图11 耦合点与约束情况

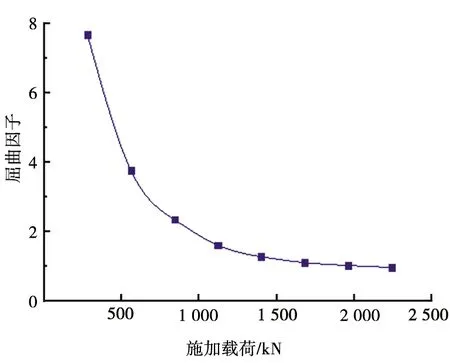

在进行牵引杆线性屈曲分析时,得到的特征值会对所施加的载荷进行缩放。为了避免这种情况,一般通过改变所施加载荷的大小来调整线性屈曲的特征值[5]。当特征值近似为1时,可认为所施加载荷得到的刚度矩阵不会被缩放。施加在牵引杆上的载荷与屈曲因子的关系如图12所示。

图12 施加的载荷与屈曲因子的关系

临界载荷与屈曲因子之间的关系为:临界载荷=屈曲因子×施加载荷。当施加载荷为2 095 kN时,牵引杆的屈曲因子近似为1,则牵引杆的临界载荷则为2 095 kN。牵引杆在最恶劣工况下所受载荷大小为279.56 kN,满足屈曲稳定性要求。

4.2.2 理论计算

为再次确保牵引杆受压时的稳定性,将牵引杆简化成圆柱杆件,用欧拉公式计算其受压时的临界载荷Plj,在两端铰支情况下:

式中:E——弹性模量,E=211 GPa;

I——截面惯性矩;

d——截面直径,d=40 mm;

μ——压杆长度因素,μ=1;

l——杆长,l=400 mm。

通过理论计算可得:临界载荷Plj为408.89 kN,大于牵引杆在最恶劣工况下所受的载荷279.56 kN,牵引杆满足稳定性要求。

5 结论

(1) 原牵引装置满足强度要求,但改进后的牵引装置避免了原牵引装置的螺栓与关节1之间产生错动,减少了各零部件之间的磨损,同时改进后结构各零部件的Von Mises应力比原结构小。

(2) 改进牵引杆的截面参数后,牵引杆质量减轻了38%,虽安全系数降低,但仍满足强度及稳定性要求。