焊缝形式及分布对铝合金储气筒耐压性的影响

2021-11-09沈其明

谷 晗,沈其明,高 雨

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着世界环保需求不断提高,汽车轻量化是环境保护的需求之一。据不完全统计,我国机动车保有量已达3亿辆以上,载货汽车(商用车)保有量达2千万辆,占汽车总量的6.7%左右。我国商用车的总体燃料消耗量占汽车的55%~60%[1-2]。因此,降低商用车的自重,可以有效降低燃油消耗的总量。100公里商用车排放量约为乘用车排放量的3~4倍,汽车重量每降10%可降低排放量5%~6%,汽车减重100 kg,CO2减排10 g/100 km[3]。

随着各种轻量化商用车型的开发,铝合金零部件也逐渐凸显,如储气筒、防撞梁、发动机缸体、半挂车骨架、仓栏车骨架等。储气筒是商用车的重要组成部分之一[4-5],商用车用气的零件众多,单凭空压机泵出的气体远远不够,需要将泵出的空气储存在储气筒中,为制动、空气悬架、驾驶室悬架、空气座椅、提升桥等部件工作时提供气体[6]。而在储气筒的产品设计制作过程中,各材料间的连接形式则决定着最后产品的安全性能。

本文通过对储气筒通气阀管接头位置焊缝的不同连接形式进行试验,并测试试验件的耐压性能,得到不同的连接形式所能达到的耐压值,从而为后续的产品优化奠定基础。

1 产品简介

1.1 结构设计

铝合金储气筒由筒身、左端盖、右端盖、通气阀管接头和放水阀管接头组成,如图1(a)所示。设计额定工作压力1.2 MPa,规格45 L,直径φ285 mm,筒体采用6xxx系合金,材料屈服强度260 MPa、抗拉强度290 MPa、断后伸长率≥10%。筒体挤压一体成型,无焊缝,减少了焊接造成的性能损失,增加了储气筒的耐压性和美观性,简化了加工工序,降低了制造成本,很好地弥补了市面轧制铝合金卷筒纵缝焊接储气筒的不足。端盖选用5xxx铝合金板材,该铝合金属于Al-Mg系铝合金,具有密度低、抗拉强度高、延展率高和疲劳强度好等特点。

(a) 储气筒结构;(b)焊接位置图1 铝合金储气筒示意图(a) gas storage cylinder structure; (b) welding locationFig.1 Schematic diagram of aluminum alloy gas storage cyinder

1.2 焊缝布置

储气筒焊接过程分为:筒体与端盖焊接,采用MIG焊焊接;筒体与管接头焊接,端盖与管接头焊接,采用TIG焊焊接。储气筒焊接位置如图1(b)所示。

2 试验技术指标

2.1 产品技术指标

参考QC/T 200—2015 汽车制动系统储气筒技术要求,要求如下:

1)耐压性。储气筒在5倍额定工作气压下进行10 min静态液压试验后,不能有裂纹,且周向永久变形不能超过1%。

2)密封性。储气筒在1.5倍最大额定工作气压下,保压1 min不得漏气。接头处允许用密封剂。

3)防腐性。储气筒内外表面涂上涂层防护后应按JB/Z 111中TQ7级要求进行连续盐雾试验。将每个储气筒四等分切开,每1/4块包括50%的端盖和25%的壳体。按JB/Z 117第4.1.11 a条(切割边缘涂漆保护)投入试验,经40 h连续盐雾试验后,允许有微小和分散的腐蚀点。样板边缘和焊缝、螺纹处的腐蚀可不考虑。

4)外观。储气筒外观应平整,不允许有磕碰损伤及凸起。

2.2 压力试验方案

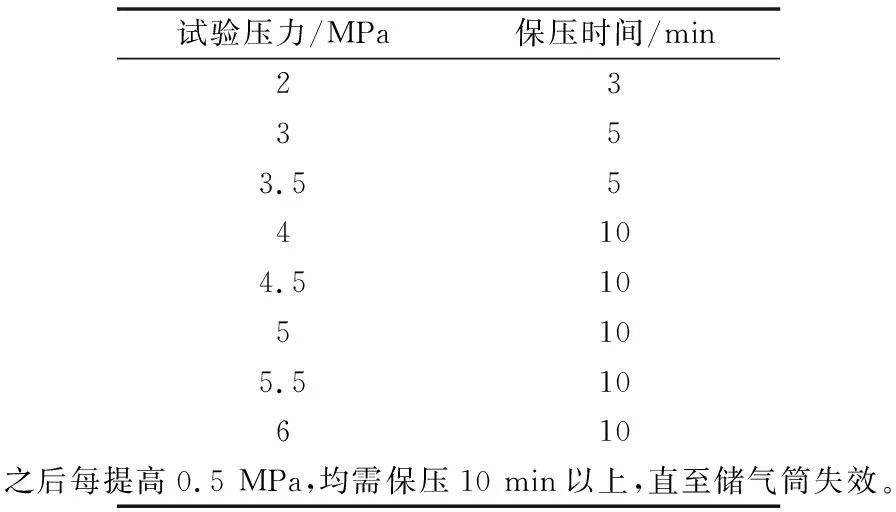

由于在压力试验过程中,随着筒内压强的增大,筒体会产生一定量的变形。所以对储气筒打压过程中,每到一个阶段都要保压一段时间,确保储气筒不会因变形量激增而突然开裂。具体试验方案见表1。

表1 压力试验过程方案Table 1 Pressure test process scheme

3 耐压性试验过程

3.1 焊接试件制备

在前期产品试制过程中,发现产品无法达到技术规范中的要求,而且大部分储气筒爆破点在右端盖与通气阀管结构连接处的a3焊缝,故本次试验的方案见表2。

表2 焊接试验方案Table 2 Welding test scheme

3.2 压力试验操作

试验过程严格遵照试验方案要求,保证试验结果有效性。压力试验操作具体流程为:

1)将试压泵上方进水口盖打开,注入清水至充满为止,拧紧盖子。

2)将储气筒配套螺栓均匀缠上生料带后拧至两端端盖螺套处至密封状态。从筒体上螺套处注入清水直至注满为止。

3)使用试压泵配套胶管将试压泵与储气筒密封连接。

4)将压力表安装到试压泵上并确认试压泵上泄压阀处于关闭状态。

5)均匀按压试压泵上手柄,持续给储气筒加压至0.2 MPa后,将泄压阀拧开,待泄压管内排出空气或流出清水为止,重新拧紧泄压阀。

6)均匀按压试压泵手柄,持续稳定地为储气筒加压。待压力达到2 MPa时,保压3 min;2~4 MPa之间每加压0.5 MPa,保压5 min;当压力达到4 MPa时,保压10 min。此后每加压0.5 MP,均需保压10 min,直至储气筒失效为止,并记录问题点。

4 试验结果及分析

4.1 爆破压力测量

经过规范的试验操作流程,在不同的储气筒检测后得出相关的极限压力测量数值见表3。

表3 极限压力值及爆破位置Table 3 Limit pressure value and blasting position

4.2 筒身极限周长测量

因筒身长度较长,筒身各位置也存在差异,故在筒身靠近左右端盖以及中心位置各取一处进行测量,取平均值,储气筒筒身平均周长变化数值见表4。

表4 筒身平均周长变化表Table 4 Variation of average circumference of cylinder body

5 总结

通过上述的试验过程及结果分析可看出,采用单纯的外侧单层焊缝大电流增加焊角方案无法达到设计需求的6 MPa压力;外侧双层焊缝方案只有一个储气筒未达标,但其破坏点为焊缝热影响区,这就需要考虑母材筒身是否存在内部缺陷而导致耐压不足;外侧单层+内侧单层焊缝方案全部达到设计标准。筒身周长变形量在0.30%~0.71%之间,均符合标准中不超过1%的要求。综上得出结论:

1)若单纯大电流增加填充金属方案不可行,经爆破后拆解可看出,单纯大电流焊接导致焊缝位置母材背部塌陷严重,存在缩根现象,存在裂纹倾向;

2)外侧双焊缝方案可行,因以第一道a2角焊缝作为打底焊缝,即保证了材料间的有效连接,又为后续a4角焊缝作为盖面焊缝提供了足够的支撑,防止背部塌陷产生缺陷;

3)外侧单层+内侧单层焊缝方案可行,内外双焊缝在合理的角焊缝连接金属填充下增加了连接件之间的有效连接面积,使焊缝的承载能力远大于母材的承载能力,同时内外焊接相当于第二次焊接对第一次焊接的热影响区进行热处理作用[7],这就使得最薄弱的焊接热影响区得到强化,提高强度。

后续的产品优化可参照外侧双焊缝方案和外侧单层+内侧单层焊缝方案进行,以增加母材厚度提高焊角尺寸等方向进行改善,满足减重的同时也达到需求的耐高压能力。