浅析化工设备换热器的常见腐蚀与防腐

2021-11-09徐志明

徐志明

(江苏启安建设集团有限公司,江苏 启东 226200)

随着我国综合国力的不断提升,国家工业技术水平呈现蓬勃发展态势,对石油资源的依赖程度相对增大,各类石油开采及生产设备得到了广泛应用。板式换热器是石油化工生产中的重要能量交换设备,主要负责对化工厂中流体的冷却作用,即:将较高温度的流体热量通过内部的传热介质传递至冷流体部分,从而达到降低流体温度的目的,属于热交换设备中的一种。由于水资源的经济性,目前,非特殊换热器设备基本采用水作为循环冷却媒介,导致换热器中由于长时间高温作业而出现不同程度的污垢或水垢的沉积;加上换热器的工作环境复杂,换热器的材质基本是由钢材进行焊接而成,钢材长时间在高温高压环境下进行生产作业,钢材上的冷热交换频率较多,致使90%以上换热器均是由于内部或外部腐蚀造成了其结构失效,严重腐蚀后将给石化业的高效生产及安全作业构成严重威胁。采用更加先进的防护技术来降低板式换热器腐蚀问题,成为当前石化企业重点考虑及研究的方向。为此,开展了其结构的防腐方法及具体防腐蚀方案研究,并对防腐处理后的换热器管束进行了检测验证,由此,大大降低了换热器的腐蚀程度。

一、化工设备换热器的常见腐蚀类别

(一)换热器表面物理磨损腐蚀

在实际化工生产过程中,化工设备换热器的构件几乎都是金属的,金属的硬度高、刚性大,且运动速度高,金属零件之间很容易发生碰撞,导致零件的表面发生刮碰、磨痕等,这种腐蚀称为换热器表面物理磨损腐蚀。气体、固体颗粒、液体等都是可能会造成物理磨损腐蚀的介质,但是简单来说,换热器表面物理磨损腐蚀是由于高速运动的介质对换热器的不断摩擦以及金属零件的暴露区域受到的腐蚀的共同影响,在换热器的第一层保护介质被磨损后,第二层介质很容易会受到更多因素的影响,给设备带来进一步的腐蚀。

由于表面物理腐蚀过于常见,我国的各行各业开始逐渐意识到问题的严重性,在设计换热器零件的过程中,会采取一定的措施,防止介质进入换热器内部。

(二)换热器应力腐蚀

应力出现在接触表面,通常分为外加应力以及残余应力,应力的作用对于换热器来说是致命的,应力容易造成金属零件的断裂,一个金属零件的断裂可能会导致整个换热器处于瘫痪状态。目前来说,常见的应力腐蚀类别分为阳极溶解应力腐蚀以及氢致开裂应力腐蚀等,所以在实际生产中,应力的作用结合介质的腐蚀作用,会造成换热器表面的一层氧化膜被干扰最后消失,氧化膜消失后,被破坏的材料和未被破坏的材料将会形成电池的阴阳两极,电子高速流动,导致金属零件的寿命继续缩短,原电池的形成,可能会造成零件逐渐溶解成液体,造成极大的安全隐患。

(三)换热器电化学腐蚀

换热器在高速工作中,其内部流动的液体分子将会处于不断的运动中,防止流体的沉降,但是长期的工作,仍会有一部分的分子产生沉降,并且分子是处于不断运动中的,工作量少的区域将会产生更多的沉降。受到换热器内部工作原理的影响,经常使用的部分沉降较少,工作量小的地方沉降多,这种沉降物不均匀的分布,会形成一定的缝隙和间距,导致缝隙之间的含氧量不同,并且由于换热器内部的空气流通,会引起缝隙之间产生电化学腐蚀,不仅如此,由于缝隙附近的电化学反应速度不同,所以产生的腐蚀面积进一步扩大。

二、换热器防腐蚀方法研究

结合换热器的实际作业工况及周边环境特点,确定了其结构防腐蚀方法,具体包括如下内容。

(一)选用耐腐蚀材料

根据换热器的使用特点,可对其结构中腐蚀严重区域的材料在设计生产过程中更换为具有较强耐腐蚀的不锈钢或合金钢材料,如换热器中的管束结构。

(二)喷涂防腐蚀层

由于金属的腐蚀主要是与石油中腐蚀介质进行了接触导致的,故可通过在关键部位金属表面喷涂防腐蚀层材料,如防锈油漆、高分子有机材料等,使其金属表面形成一层防腐层,隔绝金属与腐蚀介质的直接接触,可实现换热器地较好防腐要求。

(三)电化学保护法

由于电化学腐蚀为换热器中的典型腐蚀类型,金属材料由于失去电子而被氧化,故可对换热器中的金属外接低电源,使得金属表面形成阳极极化,在电化学腐蚀过程中出现金属表面钝化现象,以此防止材料被腐蚀。

三、化工设备换热器防腐措施

(一)增加防护层,涂刷涂料

针对于各种类型的腐蚀,都可以采用增加防护层、涂刷涂料的方式进行防腐,使得腐蚀介质和换热器的金属零件之间产生隔离层,常见的防腐涂料可以分为重防腐涂料、防溶剂涂料、高温涂料、防油腐蚀涂料等,可以有效地进行防腐。在实际的化工生产过程中,要结合实际的腐蚀类型,合理的选择涂料种类,有针对性的解决防腐问题。不仅如此,针对于不同的防腐涂料,不同的生产厂商的产品效果也会有所不同,具有较大的性质差异,并且质量参差不齐。所以,在进行涂料的选取过程中,要对市场进行调研,增加已购买的涂料的质检次数,针对不符合企业标准的涂料,要采取“坚决不使用”的方式,保证防腐材料的质量。在确保防腐涂料的质量过关后,定期地在换热器的金属零件表面刷涂,形成致密的保护膜,避免换热器金属零件与可能会导致腐蚀的介质接触,降低换热器发生腐蚀的概率,延长换热器的寿命。

(二)牺牲阳极的阴极保护法

顾名思义,牺牲阳极的阴极保护法就是通过牺牲原电池的阳极,使得阴极得到保护。由于碳钢材料是由渗碳体和铁素体组成的,根据化学周期元素表,碳元素的电子电位比铁低,所以,可能形成原电池,原电池的阴阳两极损耗程度是不同的,往往阳极受到的损耗程度高。碳元素作为阴极,铁元素就成了阳极,但是,防腐的目的是使得铁元素不受到腐蚀,铁元素的腐蚀产生了电化学腐蚀,并产生了不可阻止的腐蚀电流。所以,技术人员往往可以采用牺牲阳极的阴极保护法,简单来说,可以通过在阳极表面刷涂一层电位更低的金属元素,或者连接一个电位更低的金属,使得“假阳极”受到腐蚀,阴极得到保护。常见的“假阳极”元素是铝元素,因为铝元素较为活泼,且成本低廉。

(三)定期的人工维修检查

以上采取的两种方式是必不可少的,同时,相关工作人员还应该在设备正常的运行中,定期地开展维修检查工作,根据设备的腐蚀情况,及时的清理腐蚀层,涂刷防护层。这种人工的方式能够有效地避免换热器内部的沉淀,延长换热器寿命,保证机器的运转效率,提升化工生产的质量。不仅如此,相关监管人员还应制定相应的法律法规和规章制度,定期地对培训员工进行培训,防止人为因素导致的换热器腐蚀,并开展生产安全教育培训,定期开展团建,让员工之间互相交流心得,落实赏罚分明制度,对明知故犯的员工予以严惩,对于长期工作优秀的员工进行奖励。领导层应当实行外派,使得企业员工能够外出学习其他企业的先进技术,贯彻落实防腐理念、积极工作、与时俱进、不断创新、不断学习,从而提升自身的专业素质水平和综合素质能力,使得防腐理念落实到每一位员工身上,保障企业的稳定发展。

四、换热器防腐处理方案设计

结合前文所述换热器防腐蚀方法,确定了具体的防腐蚀方案,包括:电镀镍磷合金防腐方案和循环水防腐处理方案。

(一)电镀镍磷合金防腐方案

为实现换热器中管束与工业冷却水的有效隔离,提高其综合性能,采用了在管束表面电镀镍磷合金的防腐方案。整个电镀工艺过程为:首先对金属表面进行机械加工及化学除油操作,之后通过热水洗和清水进行洗净,针对其表面的锈点问题,采用酸洗除锈和酸洗活化方法进行操作,最后将电镀镍磷合金的管束放置不同高温条件下进行烧灼及冷却操作。

整个管束的电镀镍磷合金原理为:利用三电极体系的电位扫描方式进行操作,三个电极包括工作电极、参比电极、辅助电极三部分,其中,工作电极为镍磷合金,参比电极为饱和的管束电极,辅助电极铂片,上端则选用CH1660E 型恒电位仪,其扫描速度为2mV/s,扫描范围为-10mV~10mV,主要负责对电镀过程中电位进行检测。

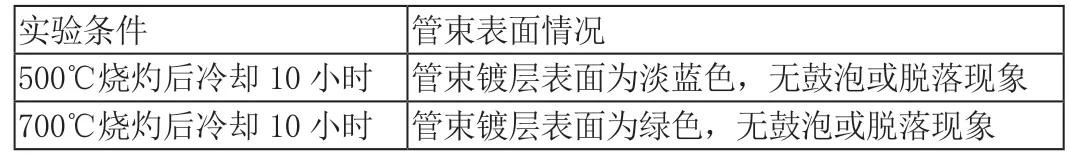

为验证不同高温对电镀层附着性的影响,分别将管束加热至500℃和700℃进行烧灼冷却处理,观察管束表面是否出现鼓泡或镀层脱落现象,两种实验结果如表1 所示。由表1 可知,两种实验条件下的管束表面均未出现鼓泡或脱落现象,表明此种电镀方法能使管束表面具有较强的附着能力。

表1 管束不同实验条件下的表面情况

(二)循环水防腐处理方案

换热器由于经常处于高温环境下作业,经过长时间的运行后,导致管束上附着了一定的水垢,此时循环水的酸性程度呈逐渐降低趋势,循环水的腐蚀性明显增强。因此,可在循环水中添加吸附性药剂材料来对循环水的Ga+和Mg+等离子进行吸附,减少循环水中的离子浓度,以此改变循环水的pH 值,降低其对管束的腐蚀性。按照此方案实施后对运行3 个月的循环水质及管束进行检测。经过检测可知,添加吸附药剂后的循环水pH值明显维持在相对稳定范围,管束表面基本未出现腐蚀情况。由此说明循环水经过软化处理后,对管束的腐蚀影响得到明显好转,说明了此防腐工艺方法的可行性。

结语

综上所述,我国的化工领域出现的换热器腐蚀问题需要引起相关从业人员的重视,并结合实际情况,针对于具体的腐蚀类型,选择合适的防腐手段,科学的防腐手段是化工企业能够顺利生产运营的前提,直接关系到企业的实际利益。所以,工作人员要设法提升换热器的使用寿命,提升换热器的效率和质量,并根据企业过去的防腐经验,提升化工设备换热器的防腐效率,定期地对腐蚀类型进行总结和分类,并定期的总结经验,提升化工企业的经济效益和社会效益,保障我国化工领域长期、稳定、健康发展。