烧结机脱硝烟气加热装置低碳节能技术

2021-11-09赵亚红

赵亚红 刘 江

(陕西龙门钢铁有限责任公司,陕西 韩城 715400)

关健词:脱硝烟气;内置式直燃炉;烟气加热装置;低碳节能

0 引言

目前国内烧结机烟气脱硝加热装置大部分使用外置式煤气加热炉,由于其燃烧介质高炉煤气热值很低,点火和稳燃都有一定困难,同时燃烧室周围流经的是200℃~300℃的低温烟气,整个燃烧过程一直处于放热环境中,其高负压和放热环境下外置式加热炉经常灭火停炉导致脱硝环保指标超标,生产工艺中断导致了开停机的各项不安全因素增加及产品产量的经济损失。该技术采用的烟气加热装置内置式直燃炉,在解决以上难点的同时还可以低碳燃烧。

1 应用背景

目前烧结机烟气脱硝超低排放采用的主要技术路线之一:GGH(Gas Gas Heater)+烟气加热装置+SCR(Selective Catalytic Reduction),内置式直燃炉属于该技术路线中的烟气加热装置,其技术难点在于确保在高负压和放热环境下,高炉煤气的稳定点火和稳定燃烧,同时满足企业低碳节能的环保及降本要求。

2 技术条件

煤气加热装置节能技术改造后可以达到如下条件:1)脱硝入口烟温高于280℃。2)燃烧器的选配灵活,可连续自动完成煤气量和风量的调节,满足烟气量在设计值30%~115%波动情况下的稳定运行,自动吹扫,程序点火。3)燃烧器选型完全适应煤气波动状况,煤气热值波动700kcal/Nm3~800kcal/Nm3,相对稳定,气体燃烧稳定完全,燃烧效率高于98%。4)加热能力可调节性大,助燃风取自引风机出口净烟气或空气,管路上装有调风阀,供助燃风调节,火焰长度、扩散角均能和烟道合理匹配,且配有自动点火和火检,保证安全稳定运行。5)火焰检测系统稳定可靠,火检探头具有防堵灰设计,防止探头处堵塞造成火检失效。6)热工及动力控制有远程控制和现场控制,自动化程度高,能很好地满足多种工况需要。7)满足低碳、节能、环保的工艺要求,配套电机能效等级不低于二级。8)煤气管路气动关断阀泄露等级须达到6级,按照GB/T 4213-2008标准执行。9)选用低氮燃烧器,合理配风,尽可能减少NOx的生成。燃烧器应为高效、节能、环保的节能燃烧设备。其结构紧凑,燃烧稳定,调节比大,噪声低,可内设火焰检测报警系统;火焰铺展性好,燃烧完全,燃烧易于控制。燃烧器配套观火孔。配置智能火焰检测器,用以观察检测火焰燃烧情况。燃烧器外壳材质采用优质碳钢,燃烧喷头及向火面采用耐高温不锈钢310S,满足强度、温度、耐腐蚀性及使用条件的需要。10)采用等离子自动点火系统。无须高热值燃气,由等离子点火器直接点燃高炉煤气,该种点火方式安全、高效、可靠。

关于燃气流量核算的说明如下。按现有烟气流量计将烟气流量修正至同一基准;定期测量高炉煤气热值,将热风炉和内置式直燃炉的高炉煤气耗量修正至同一基准(一般按750kcal/Nm3);原有加热炉和内置式直燃炉须参照同一个流量计进行对比,可采用原有燃气母管流量计,特殊情况下可增设新流量计,以流量计差值作为考核依据,并根据烟气流量及高炉煤气热值对高炉煤气流量进行修正。

3 实际应用及原理

目前国内烧结机烟气超低排放主要工艺技术路线:烧结机→机头电除尘器→主抽风机→脱硫反应塔(湿法或半干法)→布袋除尘器→GGH(原烟气段)→烟气加热装置→SCR(脱硝催化剂)→GGH(净烟气段)→增压风机→烟囱排放。

内置式直燃炉安装在GGH原烟气热端出口烟道内,2台燃烧器在烟道两侧呈对冲布置。停机前可先进行烟道外部施工(包括高炉煤气管道系统、助燃风管道系统、控制系统、楼梯平台铺设、电缆桥架铺设等),烟道内部需停机施工,系统投产后即可投用内置式直燃炉加热系统。原有外置式加热炉系统可保留,2套加热系统可切换运行[1]。

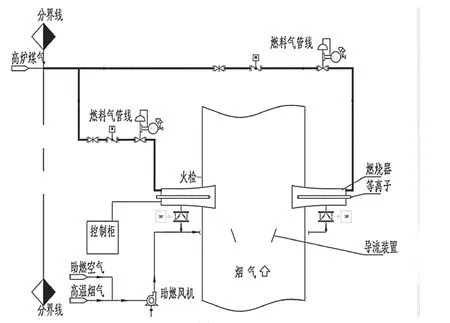

内置式直燃炉加热系统主要由烟气系统、燃烧系统和控制系统3个部分组成。

烟气系统主要由烟气分流装置、燃烧器(包括点火枪、燃料气管道、助燃空气管道)组成。烟气经导流装置后,一部分烟气流经位于烟道两侧的燃烧器区域,对烟气进行加热的同时,也对燃烧器进行冷却,之后与中间的烟气在后端混合,使烟气温度达到脱硝催化剂反应温度要求,导流装置经过流场模拟,保证催化剂前烟气温度偏差小于±10℃。燃烧系统由燃烧器、助燃风系统、燃气系统、点火系统及辅助系统组成。烟道内共设置2台燃烧器,呈对冲布置,燃烧器采用低NOx设计,自身产生的NOx浓度低于50mg/Nm3。

助燃风系统根据需要可选用烟气或空气助燃,烟道负压小于-3000Pa须采用助燃风机,烟道负压大于-3000Pa时不设助燃风机。在烟气氧量>15%时采用烟气助燃,在烟气氧量<15%或其他特殊工况下采用空气助燃。

等离子点火器火焰温度达到8000℃~10000℃,能够在高负压、低热值条件下快速点火[2]。

内置式直燃炉结构及工艺流程如图1所示,高炉煤气燃料进气管道进入燃烧器前一分为二,燃料气管线上分别安装压力变送器、调节阀控制各自燃烧器煤气流量、压力,燃烧器由等离子点火器点火引燃,烟气经过导流板通过燃烧器点燃后燃烧,高温烟气通过助燃风机进行助燃,原烟气部分通过导流板冷却烟道壁防止温度过高,控制系统采用PLC(Programmable Logic Controller)控制,采用先进的比例积分调节式自控系统,主要包括点火控制系统(一键启动)、烟温自动调节、燃气流量控制、助燃风流量控制。同时设置完善的安全联锁保护系统,出现异常时发出报警信号,触发安全联锁保护动作条件时自动熄火,保证系统安全可靠运行[3]。

图1 内置式直燃炉工艺原理图

4 技术优势

4.1 节约高炉煤气

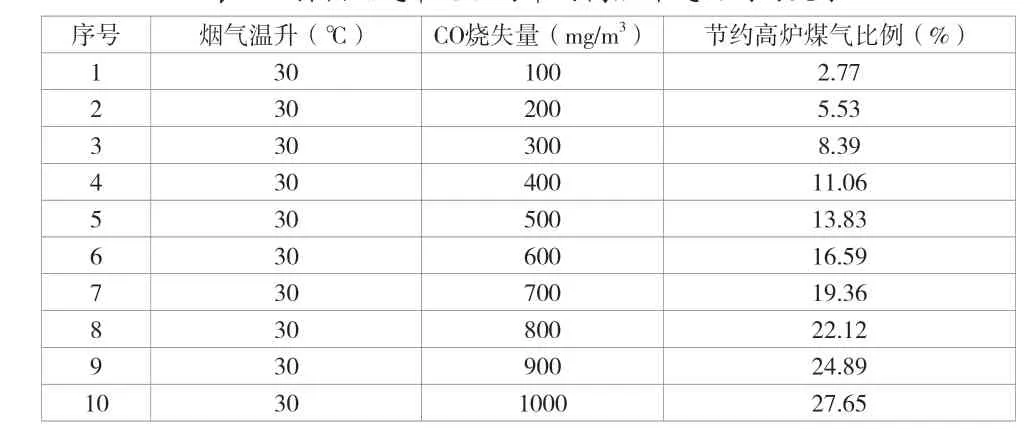

烧结机烟气中含有大量的CO,内置式直燃炉在烟道中直接燃烧,能引燃烧结机烟气中部分CO,引燃CO产生的热量被烟气吸收,这部分能量利用可节约高炉煤气15%以上(见表1)。

表1 引燃烟气中CO与节约高炉煤气之间的关系

以某公司400m2烧结机烟气脱硝加热系统为例,烟气量1750000Nm3/h、高炉煤气热值750kcal/Nm3、烟气温升为30℃时,通过实际测量直燃炉加热前后的CO变化,计算出内置式直燃炉比外置式加热炉节约高炉煤气18.6%(见表2)。

表2 400m2烧结机内置式直燃炉节约高炉煤气量计算表

采用100℃~150℃的高温烟气助燃,减少了加热冷空气助燃时所需要消耗的热量,按照冷空气温度20℃、排烟温度100℃、排烟过量空气系数1.2计算。根据锅炉性能试验规程核算排烟损失=(0.5+3.45×1.2)×(100-20)/100=3.71%,采用烟气助燃能够节约高炉煤气3.71%。

燃烧器布置在烟道内,没有长距离输送过程中的管道散热损失,同时燃烧器在烟道内的散热全部被烧结烟气吸收,根据《TSG G0003-2010工业锅炉能效测试与评价规则》,利用这部分能量可节约高炉煤气用量 3% 左右。

综上所述,内置式直燃炉与外置式加热炉相比,能够节约高炉煤气量20%以上。

4.2 比外置式加热炉更加安全

外置式加热炉一般是在烟道外建立一个绝热炉膛,炉膛温度控制在900℃~1000℃,需要采用高热值气体(如焦炉煤气、乙炔、液化气等)引燃或伴烧,目前存在以下安全隐患。

用外接高热值气体点火,需要增加一套高热值气体存储和运输系统,现场存在危险点。

高炉煤气在狭小、密闭的空间内燃烧,温升能力有限,在启动初期为提高升温速度,燃气量增加过快时会发生爆炸。

4.3 内置式直燃炉可以有效的避免上述安全隐患

高炉煤气用量约占烧结烟气量的1%左右,高炉煤气中CO的比例大约为25%,即高炉煤气中的CO与烧结烟气浓度占比为0.25%;烧结烟气中CO含量最高时能达到10000mg/m3,即烧结烟气中的CO与烧结烟气浓度占比为1%;2项CO浓度总和与烧结烟气比例约为1.25%,而CO的爆炸浓度范围是12.5%~74%,因此内置式直燃炉在烟道内引发CO爆炸的可能性为零。

内置式直燃炉采用等离子点火装置,等离子体火焰中心温度高达8000℃~10000℃,其热量能够瞬间点燃难以引燃的高炉煤气,点火成功后30s后等离子自动退出,不需要外接高热值气体点火和长期伴燃,影响系统安全运行风险和安全风险点大大降低。

控制系统中采用完善的安全联锁保护措施,如火检丧失、增压风机停止、GGH停止、燃气压力超低、烟温过高等信号出现时,安全联锁保护立即动作,自动切断燃气供应,彻底杜绝了爆燃的可能性。

4.4 运行稳定可靠

温升控制采用自动调节方式,保证脱硝前烟气温度稳定达到要求,降低人力操作成本,同时能够最大限度节约高炉煤气用量。对燃料适应范围广,高炉煤气热值高于700kcal/Nm3、高炉煤气管道压力高于3kPa,即可保证稳定着火和温升要求。设备连续运行周期长、故障率低、维护量小,利用整套机组停机检修时间进行检查和维护即可,不会出现外置式加热炉因炉膛和热风道耐火材料脱落而被迫停机检修。

4.5 低碳环保

CO排放是环保部门重点监测的一项环保指标,内置式直燃炉在烟道内燃烧,其火焰能够引燃烧结烟气中部分CO,在现场实际测量CO烧失量500mg/m3~1000mg/m3,能够降低排入大气的CO污染,是保证CO达标排放的一项措施。

内置式直燃炉火焰在烟道内燃烧,能够消耗烧结烟气中部分氧量O2,O2烧失量0.5%左右,按照国家环保政策要求对粉尘、SO2、NOx进行16%氧量修正时,能够减少企业排污费用。

以外置式烟气加热炉高炉煤气耗量40万Nm3/天为例,采用内置式直燃炉后节气率高于20%,即节约高炉煤气量8万Nm3/天,按照年运行330d计节约高炉煤气量2640万Nm3/a,节约出来的高炉煤气可用于燃气发电机组锅炉,燃气发电机组每年可多发电8800000kW·h,折算节约标煤量2728t/a,二氧化碳减排量6820 t/a,该技术应用可为国家碳达峰、碳中做出巨大贡献。

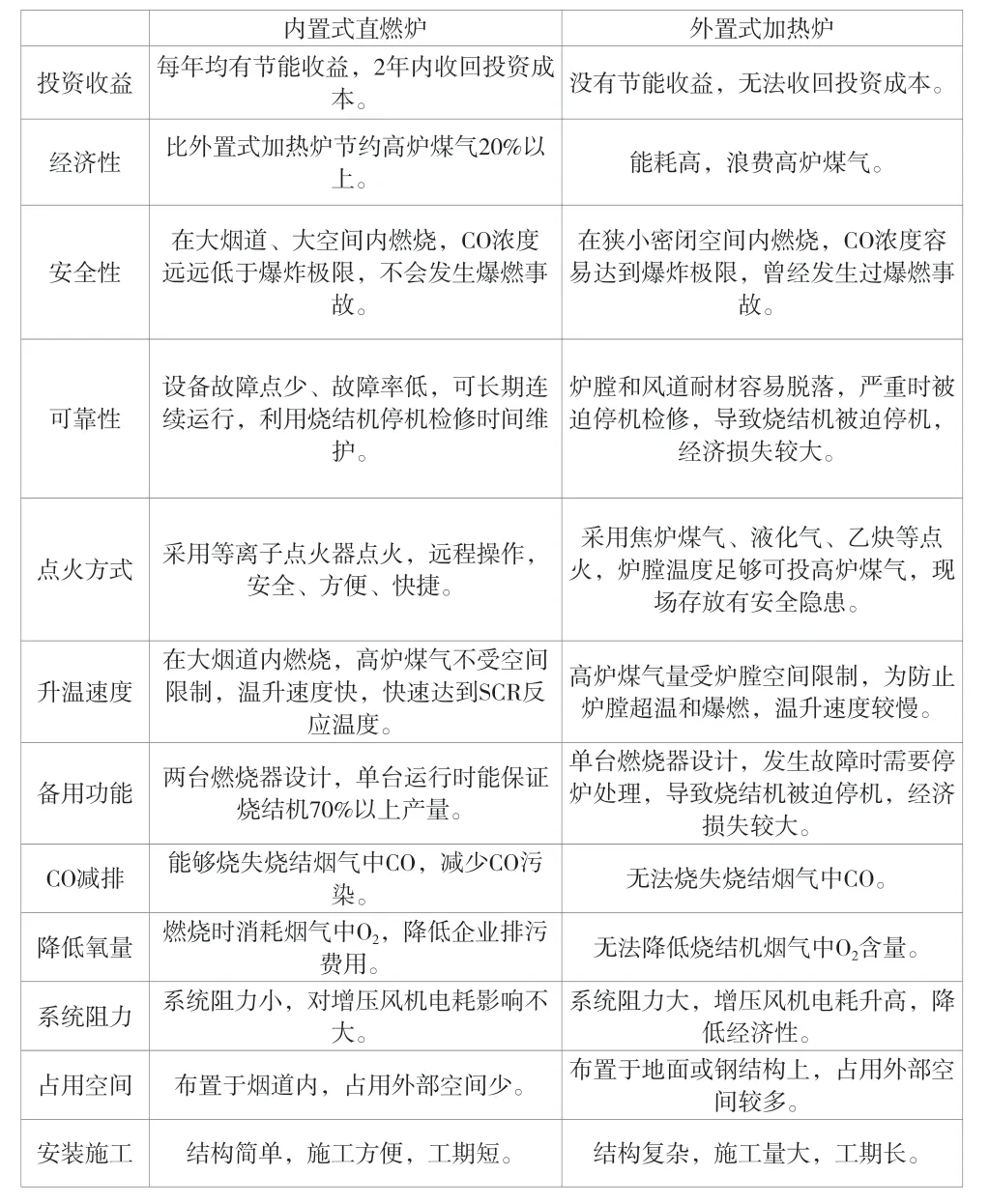

4.6 内置式直燃炉与外置式加热炉的性能对比

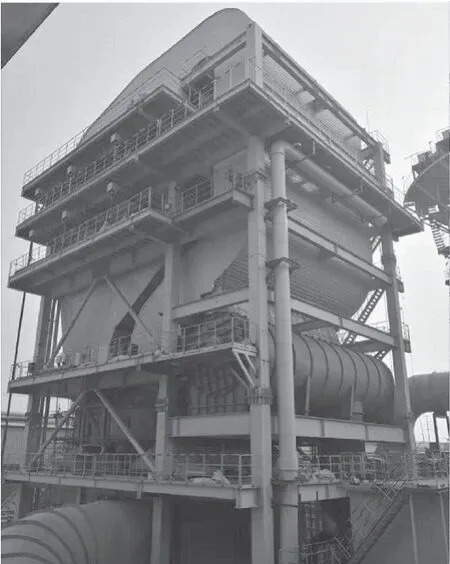

内置式直燃炉通过改变安装位置及结构(如图2,图3),成功实现了对煤气的安全高效利用,其在使用安全、稳定运行、能效率等方面全面超越了外置式加热炉,各项性能对比见表3。

图2 内置式直燃炉外观、体积及安装位置

图3 外置式加热炉外观、体积及安装位置

表3 内置式直燃炉与外置式加热炉综合性能对比

5 结语

烧结机脱硝烟气加热装置低碳节能新技术的研究与应用,是火焰燃烧细化专业领域一次成功的技术进步,其内部流场结构的优化减少了烟气阻力,减少风机做功,解决了密闭空间内燃烧可能出现爆炸的隐患,加热位置的改变减少了炉体等的热量损失,对废烟气中CO的燃烧利用是该节能技术的核心。在钢铁等高耗能行业中,以较少的投资改造收回投资成本,为企业节能降本、创收创效,减少了污染物的排放,为国家碳达峰、碳中做出巨大贡献,在全国钢铁行业烟气治理领域具有重大推广意义。