大型循环流化床锅炉外置式换热器关键技术研究

2020-07-07辛胜伟王君峰曹培庆蔡润夏陈建斌杨海瑞

辛胜伟,张 缦,王君峰,贺 峰,曹培庆,蔡润夏,张 鹏,王 虎,陈建斌,杨海瑞

(1.神华国能集团有限公司,北京 100033;2.清华大学 能源与动力工程系,北京 100084; 3.哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

0 引 言

循环流化床(CFB)燃烧技术具有煤种适应性广、SO2炉内脱除成本低、NOx原始生成低等优点,是大规模燃用高灰分、低热值劣质燃料的最佳选择[1]。相比煤粉炉,CFB锅炉在环保性能等方面具有优势,但供电效率仍显不足[2]。因此,开发更高蒸汽参数的超(超)临界CFB锅炉以提高循环效率是CFB锅炉发展的必由之路[3]。在国家“十一五”科技支撑计划的支持下,我国成功研制了世界上第一台600 MW超临界CFB锅炉,以及批量的350 MW超临界CFB锅炉,为开发超超临界CFB锅炉积累了丰富的经验[4]。2016年7月,国家科技部批复国家重点研发计划“超超临界循环流化床技术研发与示范”项目,我国开始了660 MW超超临界CFB锅炉的研发,标志着我国CFB发电技术进入了新的发展时代。国内三大锅炉厂针对660 MW超超临界CFB锅炉,提出了不同的设计方案,但在蒸汽参数方面均选择了高效超超临界参数[5],其中主蒸汽压力为29.4 MPa,主蒸汽温度为605 ℃,再热蒸汽温度为623 ℃。

外置式换热器是大型循环流化床锅炉的关键部件,可通过控制进入换热器内循环灰流量灵活调节炉内和炉外受热面的吸热比例,使受热面布置更加灵活[6]。学者对比了带外置式换热器和不带外置式换热器的300 MW CFB锅炉运行结果,发现外置式换热器显著改善中低负荷条件下炉膛温度的均匀性[7]。白马600 MW超临界CFB锅炉运行状况表明:CFB锅炉大型化及参数提升后,采用外置式换热器设计能有效减少炉内受热面的布置,增强床温的可控性及均匀性[8]。这对于进一步降低NOx排放,同时提高炉内脱硫效率具有重要作用[9]。

高效超超临界CFB锅炉过热蒸汽和再热蒸汽温度均较高,炉内燃烧温度采用800~900 ℃中温燃烧技术。为了保持良好的低负荷汽温调节特性,解决低负荷炉膛传热温差不足的问题,有必要采用外置式换热器。此外,污染物超低排放指标也要求更为精准的控制CFB锅炉炉膛温度,体现了外置式换热器的重要性。早期外置式换热器运行存在厂用电高、运行维护困难等问题[10],改进后仍存在管束磨损、传热偏差等问题,危胁超超临界CFB锅炉安全运行。因此,本文将综述外置式换热器的研究现状和超超临界CFB锅炉外置式换热器关键技术研究进展,提出660 MW超超临界CFB锅炉外置式换热器的设计方案,为超超临界CFB锅炉外置式换热器结构设计优化和机组安全、可靠、经济运行提供参考。

1 外置式换热器研究现状

外置式换热器的结构选型设计对于灰量调节与吸热量控制有重要影响。文献报道的外置式换热器形式主要有:Lurgi型外置式换热器[11]、Foster Wheeler型整体式换热器(INTREX)[12]、紧凑式分流回灰换热器[13]、非机械阀控制外置式换热器[14]、一体式外置式换热器[9]等。其中商业应用最多的是Lurgi型和Foster Wheeler型外置式换热器。

图1 Lurgi型外置式换热器结构示意Fig.1 Schematic diagram of EHE of Lurgi type

Lurgi型外置式换热器示意如图1所示。循环灰部分进入外置式换热器,部分直接返回炉膛,可以通过锥形机械阀较为准确地控制两部分灰流量的比例。Zhang等[11]研究了300 MW CFB锅炉外置式换热器的传热特性,结果表明灰侧传热系数与进口灰温度、灰流量呈正相关,满负荷最大传热系数可达到300~400 W/(m2·K),该传热系数显著高于炉内蒸发受热面的传热系数。此外,负荷从100% BMCR降至50% BMCR时,外置式换热器内总吸热量从35%降至18%。较宽的吸热量调节范围有利于提高变负荷条件下炉膛温度的稳定性。而Wang等[8]在600 MW超临界CFB锅炉中进一步发现,从亚临界条件进入超临界条件,外置式换热器内吸热比例也存在明显差别,再热器吸热减少,过热器吸热增多。Foster Wheeler型的整体式换热器结构较为复杂(图2),其通常直接布置于炉膛的前后墙,与炉膛连为一体。颗粒存在2个入口:来自回料阀的外循环和来自炉膛的内循环;2个出口:返料口和旁路溢流口。Blaszczuk等[15]研究表明,由于INTREX与炉膛直接连通,炉膛内循环使得大颗粒进入换热器内部,因此颗粒平均粒径变化较大(200~450 μm),但最大传热系数与Lurgi型外置式换热器基本一致。该换热器没有独立的热灰回送系统,几乎所有热灰均流经受热面,少部分经热灰旁路通道返回炉膛。灰流量及床温调节依赖于返料口处的返料风气动调节,导致其调控能力不如机械锥形阀。Li等[16]研究发现不同负荷条件下,INTREX内受热面吸热比例变化较小,这是与Lurgi型外置式换热器的重要差别。这2类外置式换热器代表着世界上2种CFB锅炉的设计流派,由于国内大型CFB锅炉主要都采用Lurgi型外置式换热器,关于其传热运行特性的研究也较为充分。

图2 Foster Wheeler型外置式换热器结构示意Fig.2 Schematic diagram of EHE of Foster Wheeler

外置式换热器另一个研究关注点是运行稳定性。我国首台300 MW亚临界CFB锅炉示范机组引进法国Alstom公司技术[17]。其外置式换热器整体运行较为成功,但存在受热面管束爆管、个别管子磨损和管夹与吊挂管之间的磨损(图3)等问题,影响机组的长期安全、稳定运行。由于外置式换热器内颗粒粒径较细,流化风速较低,颗粒冲刷所导致的磨损较小。局部管束磨损主要是因为传热偏差及局部流化不良导致的。而管夹与悬吊管束之间的磨损则较为严重。低温条件下管夹与悬吊管束之间紧固,而高温条件导致的热膨胀使得两者出现相对位移[18]。气泡破裂和颗粒宏观水平流动将导致管夹与悬吊管束发生严重磨损。为解决这个问题,600 MW CFB锅炉中将管屏由垂直于宏观灰流动方向改为平行于宏观灰流动布置,并将管卡与吊挂管之间焊接固定,解决了管卡磨损的问题。现阶段,制约超超临界CFB锅炉外置式换热器研发的关键问题,主要是受热管屏壁温偏差。

图3 外置式换热器磨损及爆管Fig.3 Diagram of wear and pipe burst in EHE

2 受热管屏壁温偏差问题

600 MW超临界CFB锅炉的外置式换热器运行中发现了明显的壁温偏差问题。壁温分布呈马鞍形,中心区域管屏壁温高,边壁区域管屏壁温低[19]。CFB锅炉外置式换热器中高温再热受热面壁温见表1,不同容量CFB锅炉中都出现了类似的壁温不均匀现象。即使现阶段的最高壁温仍然可以接受,但在超超临界CFB锅炉中,再热蒸汽设计温度达到623 ℃。若保证平均蒸汽温度达标,中心区域的最高温度可能会超过管材料的许用温度。长期运行中,容易引起受热面管束爆管导致锅炉停机。为了保证超超临界循环流化床锅炉外置式换热器安全运行,必须弄清受热管屏壁温偏差产生机制。

表1 CFB锅炉外置式换热器中高温再热受热面壁温

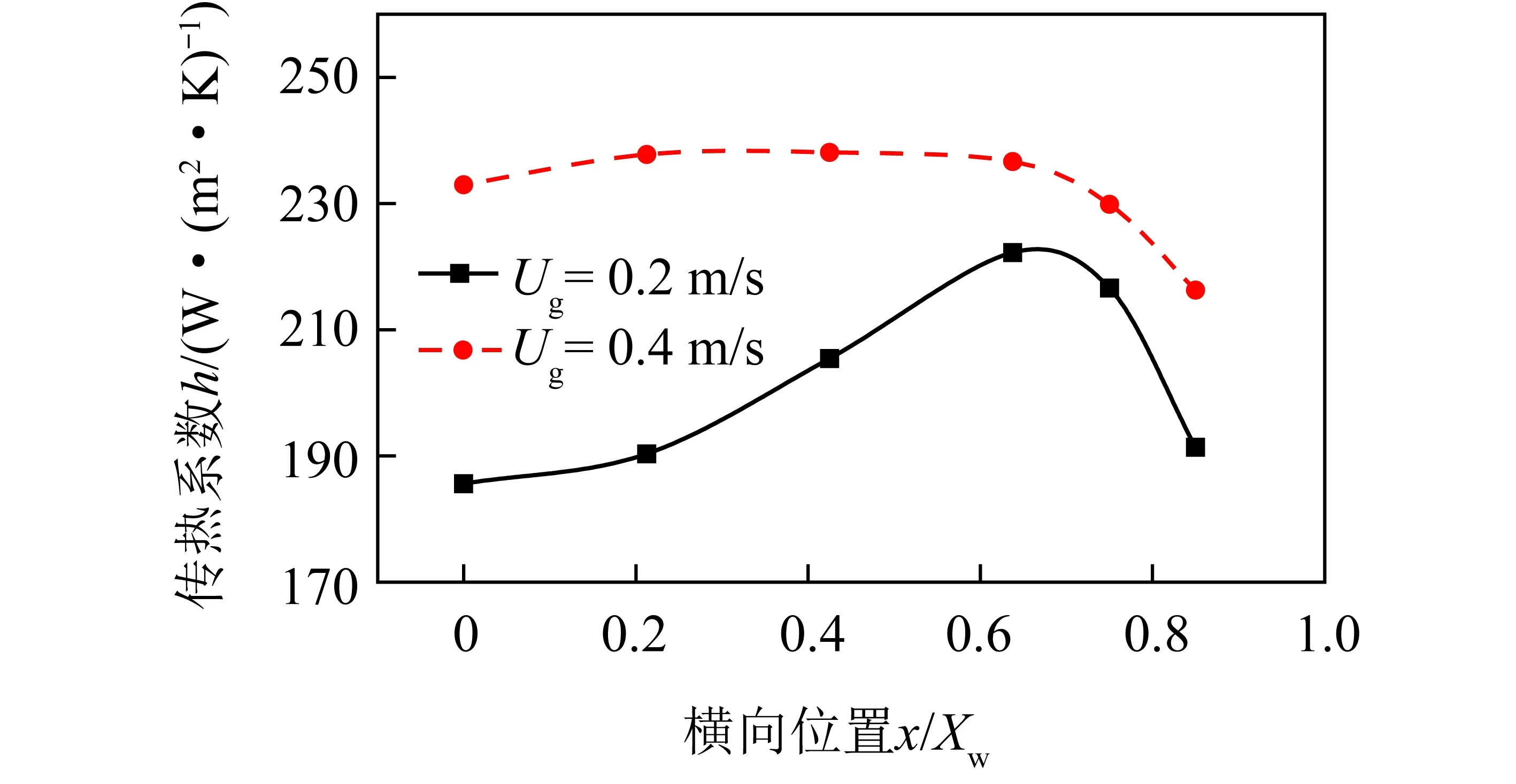

为此在冷态外置式换热床中测量床侧传热系数的空间分布规律[20],如图4所示(x为外置式换热器内测点与避面的距离,Xw为外置式换热器床面宽度,Ug为流化风速)。可知外置式换热器内传热系数与受热面布置的空间位置密切相关。流化风速Ug=0.4 m/s时,床中央至x/Xw≈0.6处传热系数基本一致,而靠近壁面区域,传热系数显著降低。边壁流动区占床面宽度的25%~30%。这主要是由于气泡在布风板生成后,逐渐向床中央移动,导致靠近壁面出现乏气泡区[21-22]。气泡频率降低导致传热管表面颗粒更新频率下降,传热系数减小[23-24]。

图4 单管布置条件下传热系数沿宽度方向分布规律Fig.4 Distribution of heat transfer coefficient along width direction under single tube arrangement

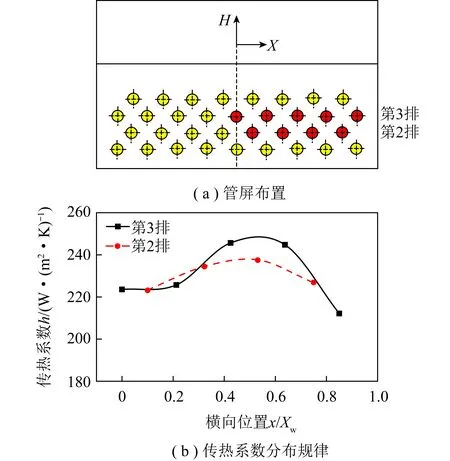

管屏布置位置对于传热系数的影响如图5所示,分别测量错列布置管屏第2排和第3排传热系数沿床宽度方向的分布规律(X表示水平横向,H表示高度纵向);第3排传热系数横向不均匀性显著强于第2排管束,最大值和最小值传热系数偏差从15%降至6%。表明当传热管远离壁面边壁区时,传热系数偏差问题可以得到改善。

图5 错列管束布置条件下传热系数沿宽度方向分布规律Fig.5 Distribution of heat transfer coefficient along the width direction under the conditions of staggered tube barrel arrangement

3 超超临界CFB锅炉外置式换热器方案

3.1 外置式换热器受热面布置

由于外置式换热器内受热面传热系数较高,管束壁温和汽温差较大,实际管壁温度也需要进行核算,结果显示:高温再热器管子中径壁温与汽温差接近60 ℃,增加了管屏温度控制的难度。根据前文分析,外置式换热器内壁温偏差与鼓泡流态化下气泡行为密切相关。通过一些手段可以缓解壁温偏差,但实际运行中管屏可靠性也很难保证。因此,在660 MW超超临界CFB锅炉的外置式换热器中不再布置高温再热器,全部布置汽温相对较低的中温过热器,以保证受热面的可靠性。

660 MW超超临界CFB锅炉的中温过热器分为两级,分别布置于4个外置式换热器中。每级中温过热器的温升较小,只有37 ℃,管屏偏差可以控制在20 ℃以内,为保证足够余量管屏偏差,按30 ℃考虑。同样对外置式换热器内中温过热器高温段壁温进行计算,结果见表2。若中温过热器管屏壁温和出口汽温差在极端工况为48 ℃,通过受热面比配和计算,可以控制中温过热器高温段的汽温在560 ℃以下,再考虑管屏偏差30 ℃,极限壁温为560+48+30=638 ℃。对于外置式换热器内中温过热器采用TP347H和TP347HFG材料即可满足要求,并仍可以保证一定的余量。

表2 外置式换热器内中温过热器计算结果Table 2 Calculation of medium temperature superheater in EHE

3.2 外置式换热器结构设计优化

为了进一步改善外置式换热器的可靠性,减小受热管屏壁温偏差问题,针对外置式换热器的结构设计采取优化措施。

3.2.1受热面管排布置方式

引进型300 MW亚临界CFB锅炉机组外置式换热器管排布置与灰流动的方向垂直,在亚临界参数对应的温度下,其管排之间由于吸热量不同带来明显的热偏差问题,但未影响受热面安全。由于超超临界CFB锅炉蒸汽参数的提升对受热面安全性提出了更高的要求,白马600 MW超临界CFB锅炉外置式换热器受热面管排采用与灰流动的方向一致的布置方式,虽然在实际运行过程中也存在一定的热偏差,但主要是由于边壁流存在造成的局部换热不均,相比引进型300 MW CFB锅炉外置式换热器受热面管排与灰流向垂直布置方式,其热偏差可通过结构和尺寸优化进一步得到改善。因此,超超临界循环流化床锅炉外置式换热器受热面管排布置选择与灰流动的方向平行的方式(图6)。

图6 超超临界CFB锅炉外置式换热器结构示意Fig.6 Construction chart of EHE for ultra-supercritical CFB boiler

3.2.2边壁管屏与壁面间距离的优化

白马600 MW超临界CFB锅炉运行经验表明,外置式换热器边壁传热性能较差。基于电阻法的外置式换热器流化均匀性分布实炉测试[25]结果表明,外置式换热器壁面附近存在一层厚度500 mm左右的流化停滞区,该区域内高温再热器管屏出口温度偏差可达50 ℃。为保证外置式换热器管屏汽温分布均匀,设计时应避免管屏布置在边壁区内,管屏距离边壁的距离应由传统设计的250 mm增至500 mm以上。通过以上措施改善外置式换热器内的气固流动及传热行为,以减小颗粒侧传热偏差。

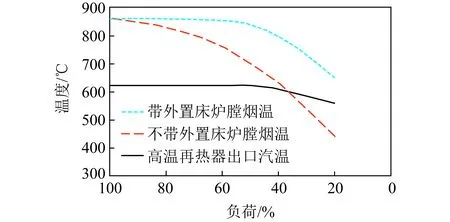

最后,针对外置式换热器吸热量及炉膛温度进行校核,如图7所示。计算结果表明,外置式换热器内布置中温过热器对炉膛燃烧温度有非常强的调节作用,50%以上负荷可以保证炉膛温度基本不变。20%负荷工况下炉膛出口烟温仍达到650 ℃,显著优于不带外置式换热器的工况。该校核计算也表明,取消高温再热器将其布置于炉内并不会影响外置式换热器对于炉膛温度的调节能力,仍可保证低负荷时炉膛燃烧温度和蒸汽温度。

图7 有无外置式换热器条件下炉膛温度随负荷的变化规律Fig.7 Change of furnace temperature with load under the condition of EHE

4 结 论

1)外置式换热器是大型循环流化床锅炉的关键部件,通过引进型300 MW亚临界CFB锅炉和600 MW超临界CFB锅炉运行经验,解决了外置式换热器受热面磨损爆管的问题,其运行可靠性大幅提升,现阶段制约超超临界CFB锅炉外置式换热器的关键是管屏壁温偏差控制。

2)外置式换热器壁温偏差普遍存在,由气泡不均匀性分布决定,边壁低传热区占床面宽度的25%~30%。将管束远离边壁区可改善传热系数空间分布不均匀性,传热系数极值偏差从15%降至6%。

3)660 MW超超临界CFB锅炉外置式换热器的设计计算表明,外置式换热器布置高温再热器受热面时,管子中径壁温与汽温差可达到58 ℃,显著制约外置式换热器的安全运行。因此,在660 MW超超临界CFB锅炉的外置式换热器中将全部布置汽温相对较低的中温过热器,并通过管排布置方式、边壁管屏与壁面间的距离等措施减小颗粒侧热偏差。该设计在保证外置式换热器安全运行的同时,仍可有效调控炉膛温度和蒸汽温度。