基于激光传感器的机械式水表自动检定装置设计*

2021-11-08张圆明卢其伦司徒琛王志伟黄阔

文/张圆明 卢其伦 司徒琛 王志伟 黄阔

0 引言

水表是水资源计量的主要仪表之一,是在测量条件下用于连续测量、记录和显示流经测量传感器的水体积的仪表,它分为机械式水表、带电子装置的机械式水表和电子式水表。水表被国家列入强制计量检定器具目录,计量准确度是衡量其质量优劣的关键指标,需要法定计量检定机构开展检定工作来保障其计量准确,维护供水用水双方的合法权益。

目前,国内法定计量检定机构的水表检定装置尚未实现全自动化,主要以手动方式或半自动方式开展检定,检定过程中被检水表读数大多无法自动采集、识别,需人工读数、记录、计算,因此存在原始记录、证书易出错,检定过程耗时长,人力成本高,效率低等问题。随着经济社会快速发展,水表送检量越来越多、检定要求越来越高,检定装置检定能力不足的问题越来越突出。

国内外现有机械式水表检定装置的自动读数方式主要有两种,一是图像识别水表机械字轮读数和/或指针位置并转化为水表示值,二是利用传感器对表盘梅花轮或指针转动速度(圈数)进行检测,得到反馈脉冲并转换得到水表示值。机械式水表读数图像识别技术尚不成熟,跳表时字符不完整将会造成读数困难、表盘指针难以区分等问题,该技术对相关摄像设备要求高,设备价格昂贵且易受光线变化、表盘水泡、灰尘、震动等因素的干扰。传感器脉冲反馈自动读数应用更为成熟,对环境要求较低,装置相对简单,价格低廉且易于加装改造,因此,本文提出一种基于激光传感器的机械式水表自动检定方法,并对其检定装置进行设计。

1 自动检定研究现状

目前,对机械式水表自动检定的研究还处于初步阶段,实际应用中还存在着许多不足之处。对应用传感器进行水表读数自动检测的研究集中在梅花齿轮或指针转速(或圈数、齿数)等方面。很多研究者利用霍尔传感器、色温传感器或电磁传感器检测机械式水表中心梅花轮转速,间接获得水表示值。该方法结构简单、计算量小并能实现动态检测,检测时间可缩短到图像识别检测系统的十分之一,劳动强度大为下降,由人为因素引起的测量误差也可减小,提高了检测精度;但该方法的检定装置阀门开关、换向器换向等部件的震动,易导致传感器信号源与水表梅花轮相对位置的变化,若传感器偏离检测点会导致传感器接收信号的丢失,造成检定结果不准确。近年来,通过对水表检定装置的改进,尤其是稳定水源装置,逐步解决了传感器定位瞄准的问题,进而利用该方法对水表进行误差检定。孔明等人设计了一种针对水表始动元件(梅花轮)转速测量的激光传感器检测系统进行水表示值误差检定,在传感器光学结构中加入半透半反镜,使光路同轴回归,实现对目标准确瞄准定位,由现场可编程门阵列和数字信号处理器组合系统进行激光回波信号数字化处理,实现水表示值误差的实时快速、准确检测,与传统检定方法的差值在0.3%以内。朱宏良等人发明了一种水表流量激光检定用自动搜寻梅花转针装置及其方法,能实现激光传感器的光点自动搜寻水表上的梅花转针,对梅花转针每一针转动产生的脉冲数计数来进行水表流量监测,避免人为主观因素对激光传感器对焦造成的影响,从而快速对焦,提高水表检定效率。

采集梅花轮转速的检测方法已初步应用于一些法定计量检定机构,但该方法易受噪声干扰导致信号丢失,降低了检定可靠性和稳定性;梅花轮体型小,存在检定过程中传感器光源易对焦偏离感应区域的可能性;不同规格型号的水表,其梅花轮行程齿数、圈数或转动速率与水表读数之间的转换比值可能不同,需相应生产厂家提供数据,给检定带来了不便,降低了检定效率。因而,该方法还在试验阶段,尚未广泛推广使用,甚至有些检定机构因使用效果不理想而弃用。

此外,因机械式水表指针长度远大于梅花轮齿,采用光电传感器对水表指针转动产生的脉冲信号(转动圈数或转速)进行读取、转化成水表读数,可提高检定自动化水平和检定准确度,传感器信号抗干扰能力大大增强,避免检定人员主观因素造成的误差,为采用传感器技术实现水表读数自动采集提供了新的方向。

2 自动检定设计思路与方法

为解决传统水表检定方法的不准确和抗干扰能力弱等问题,本文提出一种基于激光传感器的机械式水表自动检定方法,利用激光传感器对机械式水表末位指针转动圈数进行记录,使用高精度电子秤或/和标准表作为主标准器,实现水表体积读数自动采集和示值误差自动检定,有效减少差错率,解放检定人员。激光传感器具有高指向性、高单色性、高亮度的特点,在检测时不易受外界噪声干扰、光束发散角较小、与被测对象的距离容忍度高、易于安装和对焦等优势,较好地满足了机械式水表的检定要求。激光传感器只需感应机械式水表末位指针的转动,将传感器光源发射到末位指针转动一圈扫过的圆形区域任一固定点即可,脉冲与水表读数之间的转换比值为表盘上末位指针转一圈的体积量,因指针长度远大于梅花轮轮齿,大大增强了抗光线变化、表盘水泡、灰尘和振动等噪声干扰的能力,信号丢失概率较低,同时方便在已有检定装置上加装改造。

3 自动检定装置设计

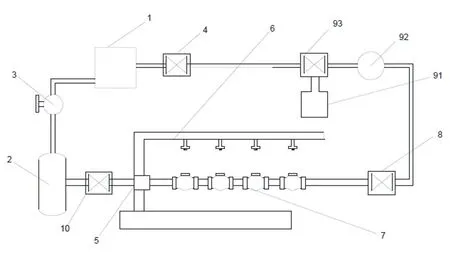

本机械式水表自动检定装置由水箱1、稳压容器2、水泵3、进水阀10、夹表器5、检测台6、待检定串联水表7、流量调节阀8、瞬时流量指示器92、计量标准器91、换向阀93、出水阀4组成(见图1)。水箱1的上端开口通过输水管与出水阀4连接,下端开口通过输水管与水泵3的进水端连接,水泵3的输出水端通过水管与稳压容器的进水端连接,稳压容器的出水端通过输水管与进水阀10的一端连接,进水阀10的另一端与夹表器5连接,夹表器5上安装若干个串联的待检定水表(图1中是4个待检定水表串联),待检定串联水表另一端通过输水管与流量调节阀8的一端连接,流量调节阀8的另一端与瞬时流量指示器92连接(两者共同监测控制检定点水流量),计量标准器为工作量器及称重系统91和换向阀93,换向阀93有1个进水端和2个出水端,进水端通过输水管与瞬时流量指示器92连接,一个出水端通过输水管与出水阀4连接,另一个出水端与工作量器及称重系统91的进水端连接。

图1 基于激光传感器的机械式水表自动检定装置

采用可编程控制器(单片机或PLC控制系统)对带电控制的水泵3、出水阀4、进水阀10、流量调节阀8及计量标准器进行有序控制,使用高精度电子秤作为主标准器自动采集流经水表的实际体积;将激光传感器光源发射到机械式水表末位指针转动一圈扫过的圆形区域任一固定点并返回漫反射光信号、再将漫反射光信号转换成电信号,在指针转动过程中因指针颜色和所在区域底色不同导致光电元件检测到的电信号也不同,因此可在指针转到激光光源所在点时发送一个脉冲,即指针每转动一圈(一圈代表一个固定的流量值)发送一个脉冲,根据记录的脉冲数转换成该表的累积流量示值,结合标准器测得的实际体积计算出被检水表的示值误差,实现检定全过程自动监测控制。

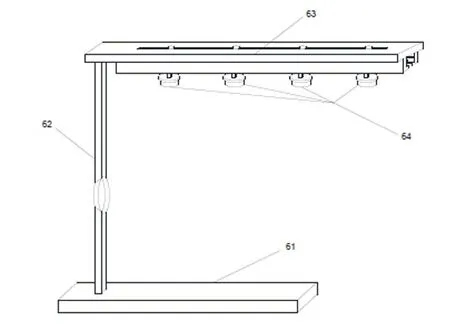

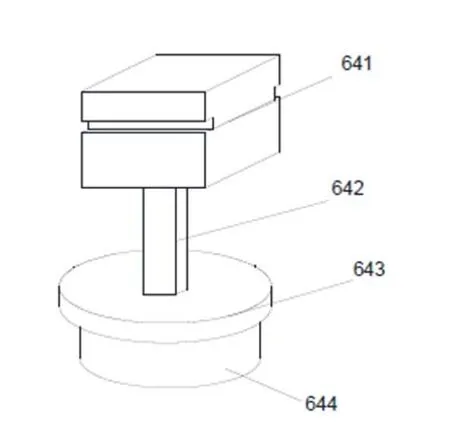

检测台6由基座61、垂直于基座61的支杆62、与支杆62顶端固定连接的横臂63以及若干个设置在横臂63下端的流量采集装置64(包括激光发射器和接收器等光电元件)组成(见图2)。横臂63的上端有槽口,槽口上有固定流量采集装置64的螺钉;横臂63的下端设置滑动槽,流量采集装置64与滑动槽滑动连接。流量采集装置64由与滑动槽滑动连接的滑块641、与滑块641垂直连接的连接杆642、与连接杆642底端固定连接的底盘643以及与底盘643转动连接的转动盘644组成(见图3)。转动盘644内嵌有激光传感器组646,激光传感器组646由主激光传感器以及辅激光传感器组成,两者光源各自发射到水表末位指针转动一圈扫过的圆形区域任一固定点。图2中流量采集装置64有4个,当流量采集装置64调节至待检定水表正上方时,激光传感器光源发射到待检定水表末位指针转动一圈扫过的圆形区域任一固定点并返回漫反射光信号,再将漫反射光信号转换成电信号。指针转动过程中因指针颜色(红色)和所在区域底色(白色)不同导致光电元件检测到的电信号也不同,因此,可在指针转到激光光源所在点时发送一个脉冲,即指针每转动一圈(一圈代表一个固定的流量值)发送一个脉冲,在实际计算脉冲信息时,为防止信号丢失,取主激光传感器和辅激光传感器采集的最大脉冲数作为最终脉冲数。

图2 检测台结构

图3 流量采集装置结构

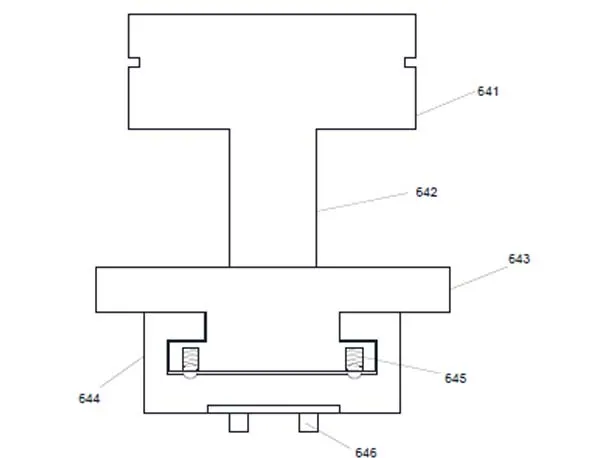

如图4所示,底盘643的截面为工形,转动盘644内设有容纳工形部的槽口,底盘643底端径向设置有若干柱形槽,槽内均设置弹性卡件645;弹性卡件645包括弹簧和钢珠,弹簧的一端与柱形槽底面固定连接,弹簧的另一端与钢珠连接,所述钢珠截面直径的三分之一落入弧形槽内;转动盘644设置若干匹配弹性卡件645的弧形槽,转动盘644相对底盘643转动,转动精度根据柱形槽的径向分布个数确定,方便调节激光器组的初始位置;钢珠截面直径的三分之一落入弧形槽内便于转动和固定,使检定过程中传感器组不会因为机械振动而移位。

图4 流量采集装置剖面

4 自动检定流程

基于激光传感器的机械式水表自动检定装置的检定流程如下:

(1)将待检定水表依次串连通过夹表器安装在水表检测台上,调节流量采集装置,使主激光传感器和辅激光传感器的光源发射到待检定水表末位指针转动一圈扫过的圆形区域任一固定点并保持稳定。

(2)控制器控制水泵、进水阀、出水阀、流量调节阀同时工作,瞬时流量指示器检测水流量状态,当水流量到检定点流量后,控制器控制主激光传感器和辅激光传感器开始工作。

(3)待检定水表末位指针转动,当末位指针达到固定点后主激光传感器产生第一个脉冲(计数为0),开始记录起始时间,同时计量标准器开始记录流经水表的实际体积。

(4)设定检定阈值,包括人工设定的时间阈值(1分钟)和流经水表水量阈值。当流经水表时间或水量超过设定阈值,检定预结束;当末位指针达到固定点后,控制器采集结束时刻的激光传感器脉冲数和计量标准器的实际体积,记录结束时间。

(5)计算待检定水表在该检定点的示值误差。其中,激光脉冲数检测的是末位指针的转数,末位指针的转数可根据水表分格数和对应体积,经过转换对应到检定水表的体积示值。

(6)重复(2)~(5)步骤,直至完成全部流量点的检定。自动计算示值误差,生成原始记录、检定证书,并远程上传、查询、分析、汇总,实现检定全过程自动监测控制。