基坑开挖引起邻侧盾构隧道开裂特性研究*

2021-11-08孙雅珍林志军王金昌叶友林

于 阳,孙雅珍,林志军,王金昌,叶友林

(1.沈阳建筑大学 土木工程学院,辽宁 沈阳 110168;2.沈阳建筑大学 交通工程学院,辽宁 沈阳 110168;3.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 310058;4.浙江大学 交通工程研究所,浙江 杭州 310058)

0 引言

随着城市轨道交通发展与地下空间的大力开发,已建地铁隧道周边基坑开挖工程日益增多,对周围土体产生卸载作用[1-2],土体应力状态随着卸载发生改变,导致隧道结构中产生附加应力[3],对已有隧道造成严重影响[4-5],甚至导致损伤和开裂[6-7],危及隧道结构安全[8-9]。因此,评价和预测基坑开挖对邻侧盾构隧道的安全影响是1个亟待解决的问题。

国内外不少学者针对此问题进行研究分析,研究方法主要采用数值计算[10]、模型试验和现场实测等手段。梁东等[11]将室内模型试验与数值计算相结合,分析了侧向压力降低条件下盾构管片结构在弹性与塑性阶段的受力与变形规律;陈仁朋等[12]将工程实际资料与相似模型试验相结合,建立了同时考虑基坑和隧道的三维有限元模型,对基坑围护结构、周围土体位移规律进行研究,分析并比较了实际基坑工程中几种典型隧道保护措施。

针对盾构隧道裂损相关研究,邱月等[13]对错缝拼装的管片衬砌结构进行试验研究,分析了管片裂缝扩展、主应力分布、螺栓受力、整环结构的内力、变形规律与接头处张开、错台的关系,揭示管片衬砌的破坏机制;Yan等[14]基于扩展有限元法,研究高速铁路脱轨撞击荷载作用下,管片结构的裂缝分布、张开面积、扩展过程以及环间接头螺栓的最大主应力等动力响应特性;苏昂等[15]监测工程实际中管片裂损情况,总结管片裂纹分布规律与开裂特征,引入扩展有限元法,揭示管片开裂的成因机制。

以上研究多针对于基坑开挖作用下隧道的变形、受力机制及特定工况下管片的裂损机制,而对开挖过程中管片衬砌的开裂过程及开裂机制等方面的研究尚不充分。基于此,本文以某城市地铁盾构隧道及邻近的基坑工程为基础,采用数值方法分析基坑开挖影响下邻侧盾构隧道的开裂机制,研究结果可为基坑开挖影响下邻侧盾构隧道的安全控制标准及保护措施提供参考。

1 数值计算模型的建立

1.1 基本假定

模型采用ABAQUS通用有限元软件,基于以下基本条件及假定提出:

1)计算基于荷载-结构模型:地层变形抗力以法向、切向弹簧形式作用于管片上,土压力通过荷载形式作用于管片上。

2)将钢筋混凝土管片与接头螺栓视为均质材料,采用弹塑性本构关系分析管片开裂行为。

1.2 管片及连接螺栓模拟

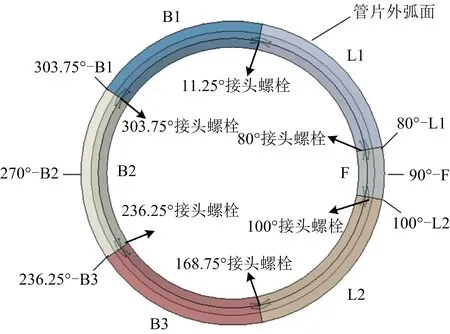

管片衬砌内径5.5 m,外径6.2 m,管片厚0.35 m,环宽1.2 m,每环由1块封顶块F(20°),2块邻近块L1,L2(68.75°)和3块标准块B1,B2,B3(67.5°)组成。管片结构处于大变形状态时,环间接头处是管片结构中相对薄弱的部位,正确模拟管片接头的连接状态,就能够更加准确地反映管片的受力状态,本文将管片环间通过纵向螺栓连接而成,管片与管片之间通过环向螺栓连接,采用三维实体单元(C3D8R)模拟管片衬砌,螺栓杆与螺母分别采用梁单元(B31)与壳单元(S4R)模拟,通过嵌入约束的方式来建立与混凝土间的相互作用关系。模型中管片衬砌混凝土与螺栓的材料参数见表1。

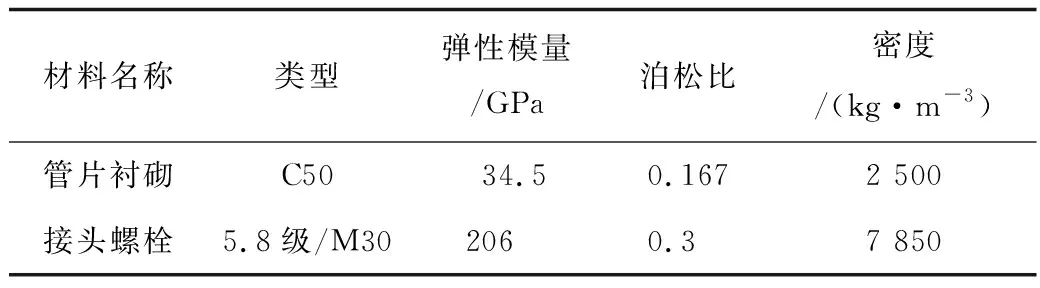

表1 材料参数Table 1 Material parameters

为提高计算效率并减小工作量,对三环管片进行错缝拼装建模,以消除边界效应的影响,以节段之间的接头为界面,未考虑螺栓手孔,接头之间的橡皮布以及夹紧力对接头螺栓的影响,基于此,建立盾构隧道管片三维实体有限元模型,如图1所示。

图1 盾构隧道三维有限元模型Fig.1 Three-dimensional finite element model of shield tunnel

1.3 管片接头处理

管片与管片接触面之间的相互作用包括法向作用和切向作用,隧道接头处的抗剪能力由摩擦力与螺栓共同承担,因此,将管片间的接触定义为硬接触可以更加清晰地模拟管片接头的变形,即当接触面之间的接触压力为零或负值时接触面分离,同时解除对应节点上的接触约束,切向为基于罚函数法的库伦摩擦接触,摩擦系数取0.4。

1.4 地层抗力模拟

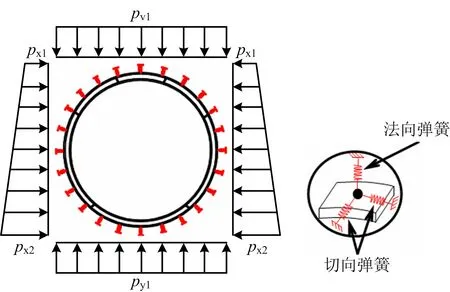

为了考虑隧道结构与土体之间的力学相互作用,土体对隧道结构的环箍力用土弹簧来模拟,为只受压不受拉的非线性弹簧,由2个切向弹簧和1个法向弹簧组成。默认地层位移与土弹簧环箍力之比为正比,将比例系数定义为基床系数,基床系数的取值范围依据隧道周围地层条件及《地基与基础》[16]中的相关规定,法向弹簧系数kn取1×104kN/m3,切向弹簧系数kt为0.33×104kN/m3,侧压力系数为0.65。

图2为基坑开挖前土弹簧和荷载分布情况,其中,pv1为上覆土压力,取值依据隧道横断面形状、隧道的覆土厚度、外径等来决定;py1为隧道基底反力。作用在隧道拱顶与拱底的侧向土压力Px随深度线性增长,取值根据侧压力系数与上覆土压力、基底反力计算得到。

图2 地层弹簧和荷载分布Fig.2 Ground spring and load distribution

2 工程概况

2.1 基坑及区间隧道

以某城市地铁盾构隧道及邻近的基坑工程为研究对象,管片采用混凝土等级为C50,邻近基坑位于隧道西侧,基坑外形呈长方形,长度为84 m,宽度为60 m,总体开挖面积约为5 000 m2,开挖至距地面15 m左右。基坑围护结构由钻孔灌注桩结合3道钢筋混凝土内支撑,3道支撑与地面的间距分别为2.8,6.8和11.6 m,隔离桩采用直径为0.9 m、间距为1.1 m的钻孔灌注桩,并设置于距地连续墙外侧5.5 m处,位于地下连续墙和隔离桩间的土体使用三轴水泥搅拌桩加固。该基坑与隧道平面净距为9.2 m,拱顶埋深为8.8 m。

2.2 荷载-地层结构应力叠加分析方法

(1)

将计算后开挖侧侧向土压力值通过荷载-结构法在ABAQUS中计算分析,既能够得到土体以及隧道整体的受力变形,又可对隧道接头进行精细化建模,得到接头处在地层荷载作用下的开裂过程。邻侧基坑开挖对既有隧道沿纵向的影响具有不均匀性,隧道沿纵向的侧向土压力同样具有不均匀性,本文重点分析受基坑开挖影响最严重的典型环段,即折减系数ξ最大值,计算基坑开挖3.1,7.9,11.9,15.6 m时,折减系数ξ最大值分别为0.17,0.21,0.32和0.45。

2.3 加载方式

荷载分为2步进行:第1步,基坑开挖前,对隧道施加荷载模拟管片结构在土中的初始状态,结构呈标准的“横鸭蛋”变形模型;第2步,基坑开挖完成后,将折减后的侧向土压力施加在开挖侧管片上。以模拟隧道围压协调重分布至受力平衡,变形趋于稳定这一同时进行的整体过程。

3 侧向开挖管片衬砌开裂特性

基坑开挖会很大程度地影响周边隧道稳定性,而对于既有地铁隧道,少量变形就可能导致其开裂破损,严重影响安全。本节基于扩展有限元法对管片衬砌开裂特性进行分析。

3.1 本构模型

管片衬砌的开裂行为具有高度非线性特性,因此,混凝土采用弹塑性本构模型,同时考虑内置钢筋对混凝土的加强作用,以分析开挖过程中结构的真实受力状态。混凝土应力-应变关系如式(2)所示,选自《混凝土结构设计规范》(GB 50010—2010)[17]:

(2)

式中:σ0为混凝土的抗压强度,MPa;εc0为屈服应变;εcu为极限应变。

采用基于损伤力学演化的失效准则,选取基于能量的、线性软化的损伤演化规律,管片衬砌开裂的断裂能GⅠf,GⅡf和GⅢf均为80 N/m。基于最大主应力失效准则为损伤起始判据,如式(3):

(3)

每个管片衬砌中有11个沿圆周方向钢筋(HRB335 Φ22 mm)和133个沿纵向方向钢筋(HPB235 Φ12 mm),主筋净保护层取50 mm。圆周方向钢筋抗拉强度和抗压强度均为300 MPa,纵向方向钢筋抗拉强度和抗压强度均为188 MPa,钢筋密度为7 800 kg/m3,泊松比为0.3,弹性模量为206 GPa,采用Truss单元来模拟钢筋,通过嵌入约束的方式来建立与混凝土间相互作用关系,钢筋本构关系如式(4):

(4)

式中:σ,ε分别为钢筋的应力与应变,MPa;Es为钢筋的弹性模量,MPa;fy,εy分别为钢筋的屈服强度与屈服应变,MPa;k1为钢筋的硬化段初始应变与屈服应变之比;k2为钢筋峰值应变与屈服应变之比;k3为钢筋极限应变与屈服应变之比;k4为钢筋峰值应力与屈服强度之比。

3.2 管片衬砌开裂过程分析

现有文献表明,盾构机掘进施工时姿态控制不佳,千斤顶推力不均,管片在施工过程中接触碰撞,拼装不规范和注浆施工不到位,均易造成管片开裂,多数营运地铁隧道皆为带裂缝工作,裂缝多存在于左、右拱腰位置,拱底其次,拱顶分布最少。基于此,为更贴近工程实际,分别在管片左、右拱腰外弧面(90°-F,270°-B2)处预制2条长度为400 mm,长度相对幅宽占比为1/3的初始裂缝。对各关键部位的标记(如90°-F表示管片90°处的F块位置)如图3所示。

图3 关键部位标记示意Fig.3 Schematic diagram of key parts marking

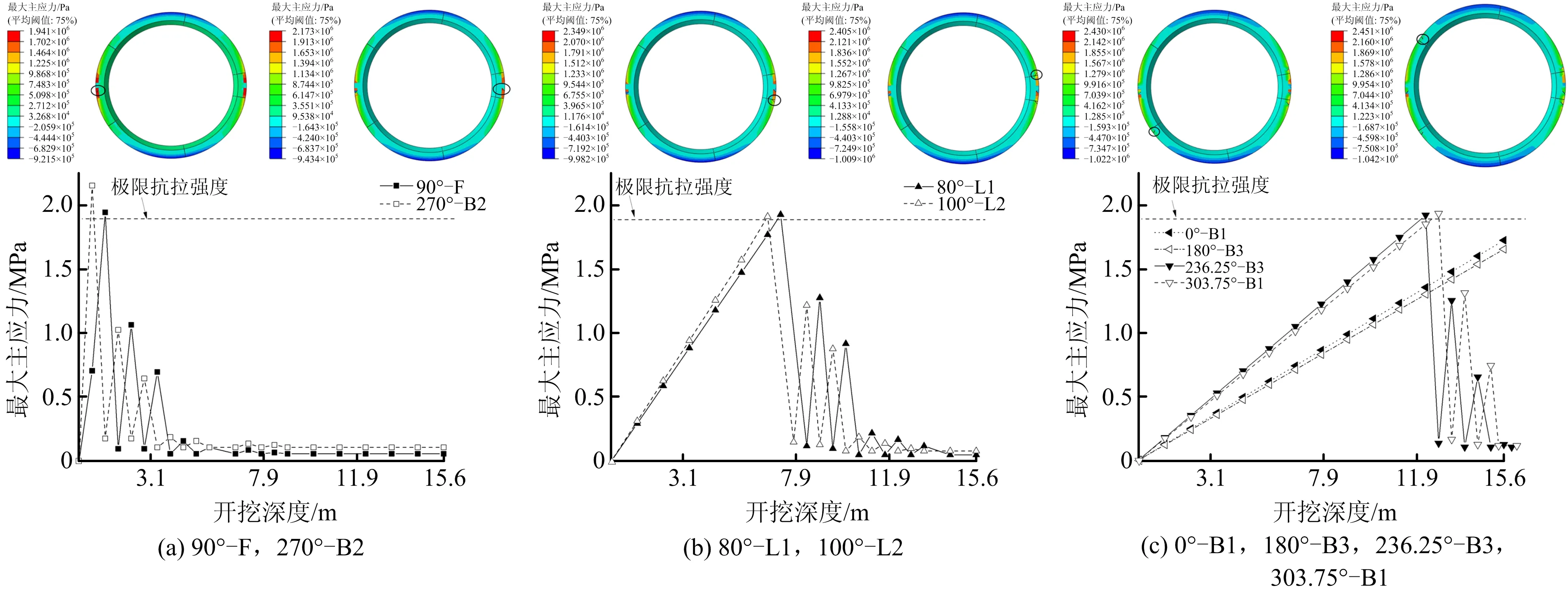

通过数值模拟,获得不同基坑开挖深度下管片衬砌开裂的过程如图4所示。图中PHILSM为指定的位移函数用于描述裂缝面,由图4可知:随着基坑开挖,右拱腰90°-F与左拱腰270°-B2处管片衬砌外弧面预制裂缝开始扩展,开裂范围逐渐向两侧延展,在80°-L1与100°-L2靠近相邻管片接头处位置新增2条裂缝。随着基坑持续开挖,既有裂缝继续扩展,并且其开裂状态也逐步增加,在左拱腰附近236.25°-B3与303.75°-B1靠近相邻管片接头处位置新增2条裂缝。基坑开挖至15.6 m时,PHILSM值已达到较高水平,在右拱腰附近80°-L1与100°-L2靠近相邻管片接头处,纵向裂缝已经开展连接为环状裂缝,若在地下水压或列车振动荷载作用下裂缝进一步扩展,形成小范围局部剥落,易发生渗漏水等病害,这与图5中现场监测结果一致。

图4 基坑开挖至15.6 m管片衬砌开裂过程Fig.4 The cracking process of the lining from the excavation of the foundation pit to 15.6 m

图5 现场管片右拱腰侧渗漏水Fig.5 Water leakage on the right spandrel of segment

裂缝扩展分布情况受基坑开挖的影响,开裂顺序依次为:右拱腰90°-F与左拱腰270°-B2外侧纵缝→80°-L1与100°-L2靠近相邻管片接头处外侧纵缝→236.25°-B3与303.75°-B1靠近相邻管片接头处外侧纵缝。裂缝主要集中出现在管片左、右拱腰外侧及靠近相邻管片接头处位置,与管片环最大弯矩所处位置一致,由于右拱腰侧弯矩大于左拱腰,右拱腰及附近接头处裂缝开展程度较大,管片接头具有一定的削弱作用,裂缝方向多与管片纵缝方向相同,外弧面出现多条纵向裂缝,由外弧面沿厚度方向向接头处扩展。

图6为基坑开挖15.6 m时管片衬砌中钢筋的Mises应力。Mises应力是一种综合指标,用于判断钢筋在复杂应力状态下是否进入塑性。由图6可知:在受基坑开挖影响较大的区域(例如左右拱腰处)观察到较大的钢筋应力,在其他部位,钢筋的应力相对较小。钢筋的最大应力达到21.21 MPa,未超过钢筋的屈服强度,这表明内部钢筋处于弹性阶段,不会受到基坑开挖的影响导致屈服。

图6 开挖15.6 m时管片衬砌钢筋应力Fig.6 Stress of steel bar in segment lining at 15.6 m excavation

3.3 管片衬砌开裂机制分析

图7中,折线图为管片衬砌内外弧面标识位置开裂单元最大主应力随基坑开挖深度变化情况,云图为起裂时刻整环管片最大主应力。由图7(a)~(c)折线图可知:随着基坑开挖,可明显地看出各开裂单元最大主应力均具有先增大后减小的特征。最大主应力达到极限抗拉强度后开裂,裂缝形成之后,主应力随之下降,裂缝扩展过程中的最大主应力表现出很强的非线性,当基坑开挖至15.6 m时,单元已完全开裂,最大主应力处于较底水平。这是因为开裂等同于在裂缝位置处新增1个“塑性铰”,削弱了局部管片衬砌的连续性,影响了裂缝附近最大主应力的传递,对管片衬砌局部应力产生卸载作用。图7(a)折线图中,预制裂缝的存在使拱腰位置成为结构中相对薄弱的部位,导致该区域刚度较小,损伤程度相对较大,弹性阶段承载能力增大,最大主应力分别达到1.94,2.13 MPa时,预制裂缝开始扩展,且最先形成纵向贯通裂缝。

图7(a)~(c)云图中,通过分析最大主应力峰值变化可以发现,裂缝开始扩展后,主应力最大值逐渐増大,这是因为此时应力主要集中于裂缝尖端及附近区域,裂缝的扩展导致区域内的受力面积减小,在外界荷载条件变化不大的情况下,主应力最大值必然増大。

图7 基坑开挖过程中管片衬砌最大主应力Fig.7 Maximum principal stress of segment lining during excavation of foundation pit

4 结论

1)将地层-结构法与荷载-结构法相结合,用非线性弹簧模拟土体的环箍作用,建立考虑接头劣化的盾构管片非连续接触模型,大幅度降低计算量,可精细化模拟出非连续管片结构接头处的开裂过程。

2)在基坑开挖影响下,管片衬砌的主开裂区主要集中在左、右拱腰外弧面及其附近接头部位。管片接头具有一定的削弱作用,裂损特征为纵向裂缝,远离基坑开挖侧拱腰接头处纵向裂缝开展连接为沿厚度方向的环状裂缝。

3)基坑开挖过程中,开裂单元最大主应力均具有先增大后减小的特征,裂缝扩展过程中的最大主应力表现出很强的非线性,裂缝的产生削弱了局部管片衬砌的连续性,影响了裂缝附近最大主应力的传递。