基于有限元的含腐蚀缺陷原油集输管道剩余强度研究*

2021-11-08何雨珂孔令圳王金鑫王大文

何雨珂,孔令圳,王金鑫,王大文,刘 正

(1.西南石油大学 石油与天然气工程学院,四川 成都 610500;2.延长油田股份有限公司,陕西 延安 716000)

0 引言

目前的大部分油田经济下行压力不断增加,开发建设投入高、产出低,特别是注水开采造成采出水矿化度高、pH值偏碱性[1]。早期建成的管道管理不严格,工作人员的专业能力和安全意识不够,大多管道已经发生了一定程度的腐蚀。而且集输管道输送的原油未经处理,介质性质复杂,增大了管道发生事故的概率,安全隐患较大[2]。

剩余强度是判断油气管道可靠性的重要指标,自20世纪60年代末开始,各国先后颁布了相关的评价标准[3],如国外的ASME B31G准则、修正的ASME B31G准则、PCORRC规范和API 579、DNV-RP-F101标准和中国的SY/T 6477等,这些评价方法或标准的适用范围、假设条件、评价过程和保守程度均不同,虽在各自的适用领域具有一定的可行性,但其评价结果与实际情况还有较大的偏差,评价结果比较保守[4],故国内外较多专家学者选择用有限元模拟的方法对管道的剩余强度进行计算。

Hoang等[5]运用有限元分析软件ANSYS,以X42号钢为例,对含均匀腐蚀缺陷的油气管道进行分析,研究轴向腐蚀长度、环向腐蚀长度、腐蚀深度、相邻腐蚀间距等对管道剩余强度的影响;Thibankumar等[6]基于API 5L X52改良钢,利用白金汉π定理和多元非线性回归技术,建立了含单一缺陷腐蚀管道在内压和轴向压应力作用下的破坏压力预测方程;张足斌等[7]将ABAQUS有限元分析方法与响应曲面法相结合,以X52号钢为例,建立剩余强度与各缺陷参数的关系方程;Chanyalew等[8]采用ANSYS有限元方法,以X52号钢为例,通过改变腐蚀损伤和内压与弯矩加载比,对海底管道的残余强度特性进行研究;马廷霞[9]以X80的天然气管道为例,研究缺陷轴向倾角、深度、长度和角度对失效压力和等效应力的影响规律,并以有限元结果为基准,引入角度修正系数修正DNV-RP-F101中的公式;王秋妍[10]使用改进B31G规范、DNV-RP-F101规范、PCORRC方法和有限元法与13组含腐蚀缺陷的X100钢管爆破实验数据进行对比分析,发现有限元计算结果更为准确,适用于X100腐蚀钢管剩余强度的评价。

油田集输管道采用的大多是低强度的20#钢管,直接用高钢级、大管径的有限元评价结果给集输管道提供参考,其适用性有待验证。现有的有关剩余强度的敏感因素分析虽已经做了较多研究,但其中以20#钢管作为研究对象的较少,而且对缺陷宽度的影响研究并不深入。

本文使用ABAQUS软件,建立含单个均匀腐蚀缺陷集输管道的有限元模型,研究缺陷位置、缺陷长度、缺陷宽度和缺陷深度对含腐蚀缺陷集输管道剩余强度的影响规律,并通过Matlab拟合求出某一固定缺陷深度下的影响集输管道剩余强度的临界缺陷长度和临界缺陷宽度角。研究结果对集输管道的安全运行和提高油田集输系统整体安全水平具有一定的参考意义。

1 含腐蚀缺陷的有限元模型的建立

1.1 几何模型的建立

实际管道在受腐蚀的时候产生的凹坑、局部减薄等缺陷的形状多是不规则的,故本文采用矩形缺陷形状来简化实际的凹坑缺陷,用缺陷轴向长度L,缺陷宽度角θ和缺陷深度d来表征。

以中山涧油区应用最广泛的Ф114×4.5 mm管道为例建立管道1/2模型,为消除边界效应,有限元模型的长度取管道直径的3至5倍,其对应参数设置如表1所示。

表1 集输输油管道基础参数Table 1 Basic parameters of oil gathering and transportation pipeline

1.2 网格划分和约束、载荷的施加

选取20节点三维点六面体单元[11],并对缺陷处的网格进行细化。

由于管线的长度远大于其直径,而被分析的只是腐蚀的一小段管线,且为埋地敷设,故认为管段没有轴向位移。管线两端由法兰连接,圆周方向变形较小所以忽略不计,在腐蚀管段的两端施加全约束,纵向剖面施加Y方向的约束[12]。

1.3 失效准则

根据文献[13-14]所述采用0.9倍抗拉强度作为流变应力进行失效压力预测的平均误差均在允许范围内,具有较好的实用性和适用性。故当腐蚀区的最大等效应力达到0.9倍抗拉强度时管道认定为失效,此时所对应的内压载荷即为剩余强度的值。

2 有限元模型的验证

为验证腐蚀缺陷管道有限元模型的准确性,本文采用21组相关腐蚀缺陷管道的爆破实验数据实验值来验证模型的准确性[15]。建立1/2缺陷管道模型,采用静态risks方法计算模型的剩余强度,并同时用ASME B31G准则、修正的ASME B31G准则、DNV-RP-F101标准和PCORRC规范对爆破实验模型的剩余强度进行求解,爆破实验和有限元计算对比如图1所示,各种剩余强度评价方法与爆破实验数据对比如图2所示。

图1 爆破实验和有限元计算对比Fig.1 Comparison of blasting test and finite element calculation

图2 各种剩余强度评价方法与爆破实验数据对比Fig.2 Comparison of various residual strength evaluation methods and blasting test data

由计算结果可知,爆破实验得到的缺陷管道的剩余强度略大于有限元的计算值,最大误差为11.8%,最小误差为0.3%,平均误差为5.0%。ASME B31G准则、修正的ASME B31G准则、DNV-RP-F101标准和PCORRC规范对爆破实验模型的剩余强度进行求解,其平均误差分别为16.6%,11.9%,19.5%和33.7%。故本文建立的有限元模型及计算方法可以用来计算集输输油管道的剩余强度,且对不同强度的管道的剩余强度计算均适用,与常用的各种求解剩余强度评价标准和方法相比准确性较高。

3 有限元模拟结果对比

以上提到的剩余强度评价方法,对于同种强度和规格的管道,其评价结果仅仅和缺陷长度和缺陷深度有关,但是实际上缺陷位置和缺陷宽度对剩余强度的计算结果也有一定的影响。

3.1 缺陷位置对剩余强度的影响

保持矩形缺陷长度40 mm和宽度对应角30°不变,缺陷深度分别设置为0.5~3.5 mm,缺陷的位置分别设置在管道内壁和外壁,共计14组算例。

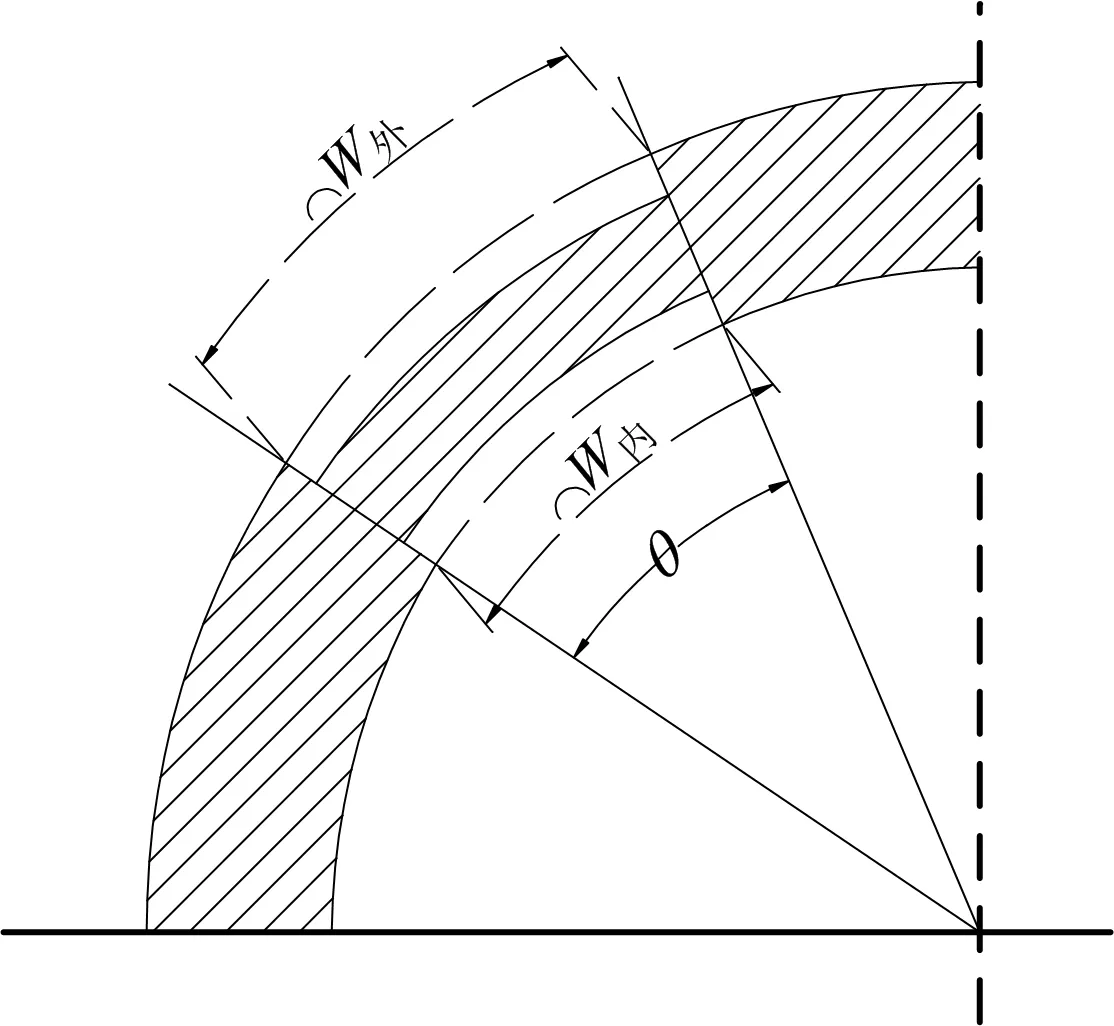

有限元计算结果如图3所示,当缺陷的大小特征相同的情况下,缺陷在管道内壁时的管道剩余强度略大于缺陷在管道外壁时,其最大差值为4.32%,最小差值为0.29%,平均差值为1.51%,可知缺陷位置对管道剩余强度的影响较小,但腐蚀缺陷在管道外壁对应的剩余强度更小,这是因为在同1个缺陷宽度角θ下,位于管道外壁的缺陷宽度弧长要大于位于管道内壁的缺陷宽度弧长,如图4所示。因此主要分析缺陷位于管道外壁情况。

图3 缺陷位置对剩余强度的影响Fig.3 Influence of defect location on residual strength

图4 同一缺陷宽度角对应的缺陷宽度弧长Fig.4 Arc length of defect width corresponding to same defect width angle

3.2 缺陷长度对剩余强度的影响

保持矩形缺陷宽度角30°不变,缺陷深度分别设置为1.5,2.0,2.5 mm,缺陷长度分别取10~250 mm,共计39组算例。

通过有限元计算剩余强度与缺陷长度的关系曲线如图5所示。3种不同深度的缺陷,缺陷长度从10 mm增加到150 mm,剩余强度分别减小了7.49,9.92,12.48 MPa,减小的剩余强度分别占缺陷长度为10 mm时的剩余强度的25.69%,35.19%,45.75%。缺陷长度从150 mm增加到250 mm,剩余强度基本不变。在临界缺陷长度之内,剩余强度随着缺陷长度的增加而减小,在临界缺陷长度增大到一定量时,缺陷长度继续增加对管道剩余强度影响较小。缺陷深度越大,缺陷长度对剩余强度的影响越大。

图5 缺陷长度对剩余强度的影响Fig.5 Influence of defect length on residual strength

现用Matlab对20#钢(Ф114×4.5 mm),缺陷深度为1.5,2.0,2.5 mm,缺陷宽度角为30°的48组实验值进行指数函数拟合,随着缺陷长度的增加,拟合函数的导数第1次为0时对应的长度值为临界缺陷长度的值。拟合结果如表2所示。

表2 剩余强度关于缺陷长度函数拟合结果Table 2 Residual strength function fitting result of defect length

拟合结果表明:3种特征缺陷下指数拟合确定系数R2分别为99.77%,99.29%,99.65%,拟合准确性较高,表明剩余强度随缺陷长度呈指数形式下降,临界缺陷长度随着缺陷深度的增加而减小。

3.3 缺陷宽度对剩余强度的影响

保持矩形缺陷长度40 mm,缺陷深度分别为1.5,2.0,2.5 mm,缺陷宽度对应角度分别取5°~90°,共计33组算例。

通过有限元计算,剩余强度与缺陷宽度关系曲线如图6所示。3种不同深度的缺陷,缺陷宽度角从5°增加到90°,剩余强度分别增大1.45,1.87,2.55 MPa,增大的剩余强度分别占缺陷宽度角为5°时的剩余强度的6.35%,9.42%,14.88%,在缺陷深度和缺陷长度一定的情况下,剩余强度随着缺陷宽度角的增加略有增加,但增幅有限。主要原因是缺陷宽度角增加之后,有更长的缺陷减薄区域来承受因压力而产生的塑性应变,相同压力下应力集中水平略有下降,因此会出现开始阶段随着缺陷宽度角增加剩余强度增加的趋势。当缺陷宽度角增加到一定程度的时候,其增加对于应力集中的缓解影响不大,因此剩余强度基本不变;缺陷宽度相较于缺陷长度对管道剩余强度的影响较小;缺陷深度越大,缺陷宽度对剩余强度的影响越大。

图6 缺陷宽度对等效应力的影响Fig.6 Influence of defect width on equivalent stress

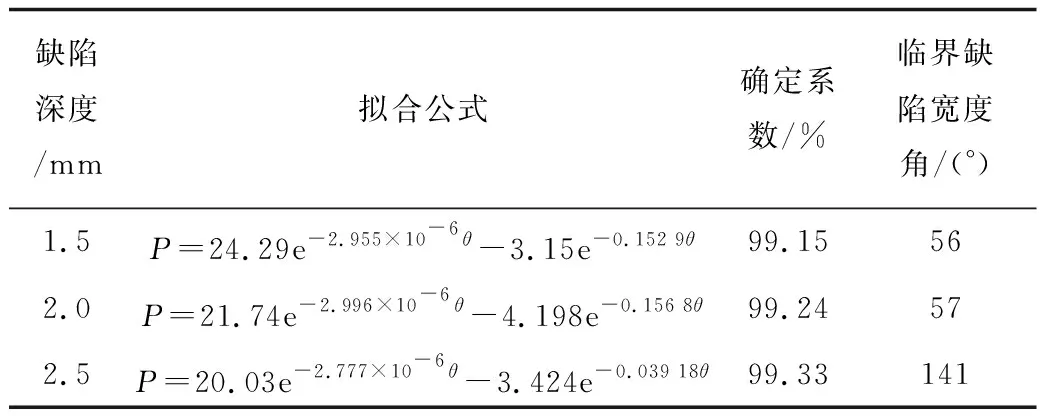

现用Matlab软件对20#钢(Ф114×4.5 mm),缺陷深度为1.5,2.0,2.5 mm,缺陷长度为40 mm的63组实验值进行分别指数函数拟合,随着缺陷宽度角的增加,拟合函数的导数第1次为0时对应的角度值为临界缺陷宽度角的值。拟合结果如表3所示。

表3 剩余强度关于缺陷宽度角函数拟合结果Table 3 Functional fitting results of residual strength about defect length

拟合结果表明:3种特征缺陷下指数拟合确定系数R2分别为99.15%,99.24%,99.33%,拟合准确性较高,表明剩余强度随缺陷宽度角呈指数形式上升,而ASME B31G准则、修正的ASME B31G准则、DNV-RP-F101标准和PCORRC规范未考虑缺陷宽度的影响。

3.4 缺陷深度对剩余强度的影响

保持矩形缺陷宽度角30°不变,缺陷长度分别取40,60,80 mm,缺陷深度分别为0.5~3.5 mm共计21组算例。通过有限元计算,剩余强度与缺陷深度关系曲线如图7所示。

图7 缺陷深度对剩余强度的影响Fig.7 Influence of defect depth on residual strength

3种不同长度的缺陷,缺陷深度从0.5 mm增加到3.5 mm,剩余强度分别减小19.97,20.34,20.53 MPa,分别占百分比66.18%,68.82%,69.50%。

在缺陷长度和缺陷宽度一定的情况下,剩余强度随着腐蚀深度的增加而减小;缺陷深度对剩余强度的影响程度比缺陷长度对剩余强度的影响程度大,所以缺陷深度应作为研究含腐蚀缺陷集输管道剩余强度的首要指标;剩余强度随缺陷深度变化的曲线近似于1条直线,直线的斜率表现的是深度对剩余强度的影响,斜率的绝对值越小,说明缺陷深度对管道性能的影响越小,出现事故的概率越小。

4 结论

1)相较于ASME B31G准则、修正的ASME B31G准则、DNV-RP-F101标准和PCORRC规范等评价方法,有限元分析法求解含缺陷集输管道的剩余强度具有更高的准确性。

2)缺陷位置对集输管道剩余强度的影响不大,腐蚀缺陷在管道外壁的剩余强度要略小于腐蚀缺陷在管道内壁的剩余强度,平均差值为1.51%。

3)含均匀腐蚀缺陷集输管道的剩余强度随着缺陷长度的增加先减小后逐渐趋于稳定。

4)含均匀腐蚀缺陷集输管道的剩余强度随着缺陷宽度的增加先略微增加后基本保持不变。

5)含均匀腐蚀缺陷集输管道的剩余强度随着缺陷深度的增加而减小,变化曲线基本符合线性规律。同时,缺陷深度越大,缺陷长度和缺陷宽度对剩余强度的影响越大。

6)含均匀腐蚀缺陷集输管道的剩余强度受缺陷深度的影响最大,受缺陷位置的影响最小,缺陷长度和缺陷宽度对剩余强度的影响均存在1个临界值,超过该临界值后,管道的剩余强度将不再变化。