催化剂预处理流程优化改造

2021-11-08于德玲王鹏扬

于德玲,韩 强,王鹏扬

(兖矿新疆煤化工有限公司,新疆乌鲁木齐 830000)

兖矿新疆煤化工有限公司60万t/a醇氨联产项目由中国天辰工程有限公司设计,于2012年10月正式投入生产。其中净化工段中变换工序设有3炉耐硫变换催化剂,甲醇合成工段设有2炉铜基催化剂。无论是耐硫变换催化剂的升温硫化处理还是铜基催化剂的升温还原处理都需要共同的介质——H2。笔者就其来源进行了流程优化。

1 耐硫变换催化剂升温硫化流程改造

1.1 改造设想

兖矿新疆煤化工有限公司共设计2套变换装置,分别是甲醇变换装置(设有1台变换炉)、氨变换装置(设有2台变换炉)。装置使用青岛庄信有限公司提供的K8-11系列耐硫变换催化剂。2012年初次开车时使用外购的H2,实际过程中发现存在问题。

(1)新疆地处偏远,且没有制售H2的企业,如需购买要从内地运输,同时罐车到厂后需停留3 d左右,这给运输以及现场安全管理带来压力。

(2)罐车压力一般为30 MPa,变换升温硫化操作压力为0.35~0.4 MPa,需要进行减压耐硫,对现场操作提出较高要求。

(3)耐硫变换催化剂升温硫化时要求升温循环气中的H2体积分数维持在10%~20%[1],过高或过低都会影响硫化效果。为此会加重现场H2调节以及现场取样分析的工作量。

2014年,在氨变换催化剂升温硫化时,对甲醇生产装置、氨合成装置中H2管线进行优化改造,以确保任何一套生产系统运行都能够为另一套系统的催化剂升温硫化提供H2[2]。

1.2 改造方案

氨合成系统运行中出液氮洗装置的合成气,主要气体成分为H2(体积分数约为75%)、N2(体积分数约为25%)、CO(体积分数<2×10-6),总硫(体积分数<0.1×10-6)、CO2未检验出。此路H2来源可以供甲醇生产装置中耐硫变换催化剂升温硫化使用,也可以供甲醇合成铜基催化剂升温还原使用[3]。

甲醇生产系统运行中甲醇合成系统所产出的弛放气,气体成分为H2(体积分数约为75%)、CO(体积分数约为4%)、CO2(体积分数约为2%)、总硫(体积分数<0.1×10-6)。此路H2来源可供氨合成装置变换工序中温变换催化剂、低温变换催化剂升温硫化使用。

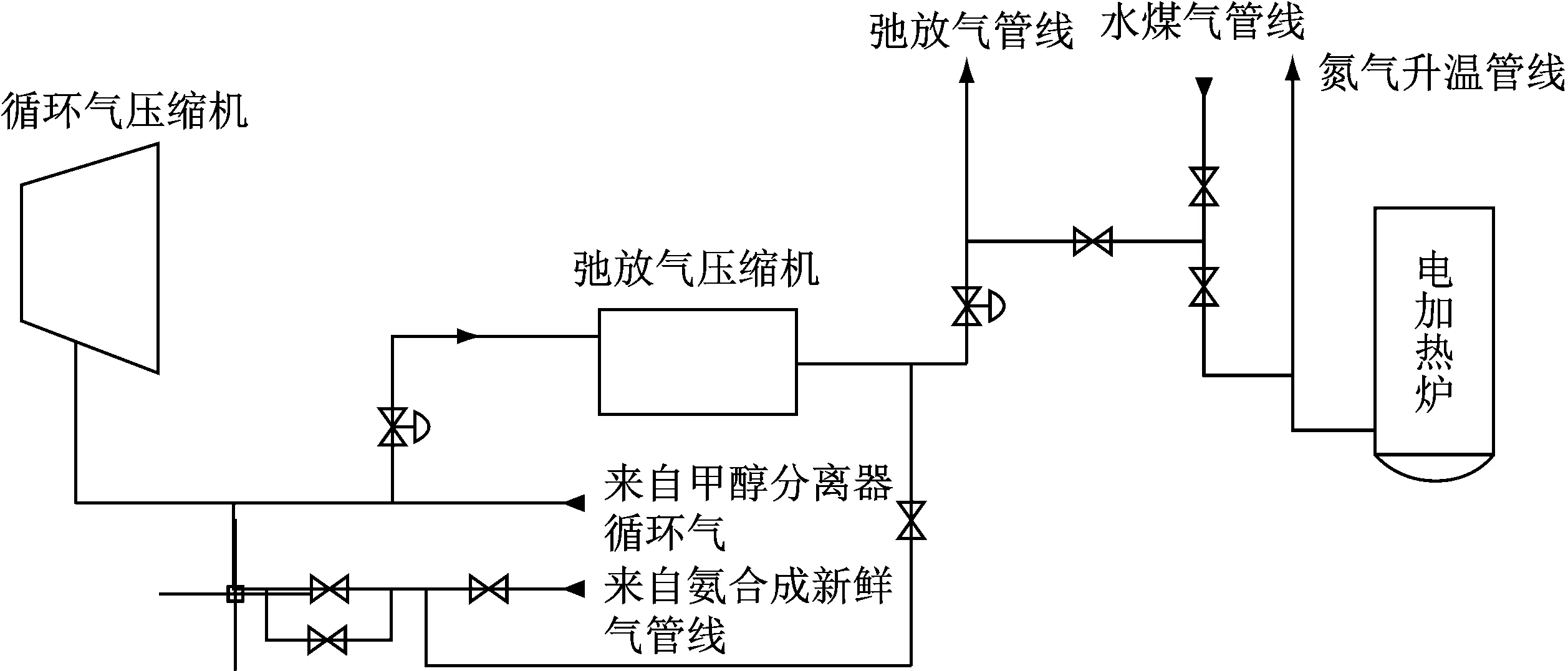

1.3 实施改造

首先,从氨合成气管线引一管线(DN50)至甲醇合成循环段入口;接着,从引出的氨合成气管线(DN50)上引一路管线(DN40)到弛放气压缩机出口,借用原有弛放气管线引至变换氮气升温循环系统中氮气电加热炉出口管线上。具体流程见图1所示。

图1 管线改造简图

2 改造后的效果

改造后,操作人员可根据原有管线上的1台远传流量计的显示值进行流量调节,整个操作过程更加直观、迅速。同时系统中H2含量保持稳定[4],由最初的1 h调整为4 h检测分析1次,减轻了现场分析人员的工作量。

3 结语

此改造项目实施后,通过合理的生产调度安排,充分利用现有的工艺条件,就能够提供耐硫变换催化剂升温硫化以及铜基催化剂升温还原所需的H2。