地铁车辆车体静强度试验研究

2021-11-08郭新

郭新

地铁车辆车体静强度试验研究

郭新

(中车南京浦镇车辆有限公司,江苏 南京 210031)

车体是连接地铁车辆各设备的主要承载部件,车体的强度直接影响地铁运营、维修时的安全性。本文比较分析了国内外主要车体静强度相关标准的载荷差异,介绍了各个标准的特点及应用范围,详细阐述了标准中各类工况的实际意义以及评价方法。以某A型地铁车体为例,设立了典型的静强度试验工况,设计了该试验所需的试验工装,介绍了各工况的试验方法。除利用率最大测点外,应重点关注运营工况下的车体结构薄弱部位。某A型地铁车体的试验结果表明:该车体运营工况下的利用率约为0.6,车体薄弱部位位于门角和窗角,运营过程中应重点关注该部位的状态。

地铁车体;静强度;试验方法

近年来,各大城市都出现了交通拥堵的现象。发达国家的经验表明,轨道交通仍旧是解决城市拥堵,方便人民出行最佳方案。国内各大城市地铁建设如火如荼,新开通的地铁以及改进结构的增购地铁均需进行车体的静强度试验,因此有必要形成通用的测试方法助力地铁车体开通前的强度测试。

地铁的最大运营载荷一般出现在城市上下班高峰。按照GB/T 7928-2003《地铁车辆通用技术条件》[1]规定,高峰期的车厢内人数按8 人/m2计。单节A型车车体的最大载客质量能够达到或超过26 t,同时,车体作为地铁车辆的主要承载部件,连接了转向架、车钩、车上车下设备等一系列零部件,满载状态下,车体承受的总载荷超过50 t,在运营时的动态条件下,车体承受的总载荷更大。地铁车体结构与动车组车体不同,为满足乘客频繁上下车的需求,地铁车体车门数量多且开度大,引起车体应力集中的部位多,对车体强度影响显著。

轨道车辆车体的强度试验包括静强度试验和疲劳强度试验,后者由于试验成本高、试验周期长、试验结果离散性大等因素限制通常不予进行。轨道车辆车体在运营过程姿态相对稳定,车体振动与其他形式的交通相比较小。通过结合动载荷系数与静强度试验结果,能够相对准确的反应车体在实际运营中的受力状态,因此车体的静强度试验对于车体运营过程中的疲劳问题具备一定的参考价值。对于新造车体以及重大改型车体,在批量生产之前,需进行静强度试验验证设计的合理性。

目前地铁车体静强度试验参考的标准主要包括:TB/T 1806-2006《铁道客车车体静强度试验方法》[2]、EN 12663-1:2010+A1:2014《铁路应用-铁路车辆车体结构要求-第一部分:机车和客运车辆(以及对货车的替代方法)》[3]、UIC 566-1990《车体以及车体部件的载荷》[4]、JIS E 7105-2006《铁道车辆车体结构的静载荷试验方法》[5],分别由中国、欧洲、国际铁路联盟和日本制定,以下分别简称TB、EN、UIC和JIS。

本文针对上述标准,对比分析了其静强度条款异同,阐述了各工况实际意义、载荷确定方法及静强度评价标准。以某A型车车体为例,设定了典型的车体静强度试验工况,结合地铁车体结构特点,设计了静强度试验工装,进行了静强度试验,并验证了该强度试验工装的适用性。

1 标准分析

1.1 各标准使用情况

我国的轨道交通发展较晚,TB标准的制定参考了其他国际标准并根据我国的轨道交通运营特点进行了小部分修改。UIC为国际铁路联盟标准,适用于其所有成员国,鉴于各国铁路状况差异较大,其载荷要求也最严格。EN标准适用地域范围仅次于UIC,但其涵盖车辆范围最广,适用性最强[6]。在我国,除CRH2型动车组采用JIS要求外,客运专线动车组车体结构设计及校核均采用EN标准[7]。目前,我国地铁车体结构设计价也主要采用EN标准。

日本是最早发展高速列车的国家,其发展的JIS标准对于本国铁路具备良好适应性。JIS E 7105-2006在编制过程中,仍借鉴了EN 12663-2000的相关内容[8]。

1.2 载荷差异分析

EN标准涵盖了客车和货车,其中客车又分为干线客车、铰接客车、市域快线、地铁车辆、轻轨以及有轨电车等。按EN标准,地铁属于P-III类客运车辆,表1中仅列出该类车体静强度试验下的载荷。

地铁车辆载荷主要包括:

(1)垂向载荷:因各国情况差异,立席人数及乘客质量均采用不同设计参数。

(2)纵向载荷:纵向载荷受车体纵向刚度、缓冲器特性、加速度等因素影响,难以准确确定。目前各国大多依据大量运行和试验资料,并应用概率统计理论定出其数值[7]。

(3)载荷叠加:EN和JIS标准均认为最大垂向载荷与最大纵向载荷不可能同时出现。JIS E 7105-1989早期标准规定纵向载荷与1.1倍空车垂向载荷叠加,修订后在JIS E 7105-2006标准中与EN标准保持一致。

(4)端墙载荷:除JIS标准规定需由当事方确定,其余标准腰带高度载荷均规定为300 kN。TB标准和UIC标准规定的车钩中心线以上350 mm处载荷一致。

(5)架车载荷:欧洲车体和转向架一般不能自动分离,需带转向架架车。EN标准认为架车载荷为动态载荷,动载荷系数为1.1。

(6)扭转载荷:在车体上一般不单独存在,EN和UIC标准虽未规定,但满足车体垂向载荷要求则也认为满足扭转载荷要求[7]。日本车车体轻量化程度较高,车身相对较软,因此对扭转载荷有着明确的规定。

(7)设备载荷:除TB外,其余标准均做出明确规定,JIS标准推荐使用实测值。

总体而言,TB和UIC标准载荷规定虽较为严格,但材料性能的冗余导致车辆零部件重量和成本增加,因而采用该标准的车辆较少。JIS标准规定的载荷经长期运用,在车体轻量化方面展现出优势,但我国城市轨道交通在近10年内才蓬勃发展,面临许多未知的问题,轻量化意味着整车强度的降低,采用JIS标准能否保证车体运营寿命满足设计要求还有待考证。EN标准涵盖的车辆类型丰富,工况、载荷规定明确,最新版的TB标准和JIS标准均借鉴了不少EN标准中的内容,是各个国家标准发展的趋势。

表1 不同标准下地铁车体静强度载荷异同

注:=9.81 m/s2;1为整备质量,kg;2为转向架质量,kg;4在EN 12663-1-2010+A1-2014中为最大有效载重,kg;4在UIC 566-1990中为(坐席数+站立数)×80 kg(站立数按每m2站4人计算);4在JIS E 7105-2006中为55 kg/人,最大装载量由采购双方决定;在TB/T 1806-2006中,无缓冲盘不进行端墙试验;在EN 12663-1-2010+A1-2014中,车体端部处=2,在车辆中心区下降至0.5;在UIC 566-1990中,车体端部处=3,在车辆中心区下降至1.5。

2 试验工况及其评价标准

2.1 试验工况

以下试验工况均根据EN标准确定,部分试验载荷考虑国内地铁车体运营特点做出调整。

(1)垂向载荷工况

垂向载荷主要来源于车厢内部的乘客质量,根据《地铁车辆通用技术条件》[1],额定立席人数按6 人/m2计,最大立席人数按8 人/m2计,站立面积为除去座椅及前缘100 mm外的客室面积,人均体重按60 kg计算。在实际的使用中,最大立席人数按9 人/m2计算。设备载荷则通过具有相同接口的工装安装到实车吊挂的位置处。

该工况用于模拟车体在搭载乘客以及支撑设备时车体受力。

(2)纵向载荷工况

《地铁车辆通用技术条件》[1]中规定:A型地铁车体纵向静载荷不低于800 kN。A型地铁车体纵向静拉伸载荷一般取960 kN,纵向静压缩载荷一般取1200 kN。

该工况用于模拟车体在运行过程中,车体加速、制动时沿车体纵上的车体受力。

(3)端墙载荷工况

腰带高度300 kN压缩载荷,上边梁高度150 kN压缩载荷。

该工况用于模拟车体在发生碰撞事故时车体受力。实际运用中该载荷过于理想,由于难以准确确定车体碰撞时端墙的载荷,目前国内通用的做法是采用EN标准中规定的端墙载荷进行加载。

(4)架车载荷工况

架车载荷工况分为单端架车工况、复轨工况、整车架车工况和三点支撑工况。除复轨工况外,其他工况按架车位相对枕梁位置分为枕内工况和枕外工况。枕外架车工况下,转向架与车体一般处于分离状态。

单端架车工况用于模拟转向架与车体在车间分离时车体的受力状态。

复轨工况用于模拟列车脱轨后采用复轨器进行复轨过程中的车体受力。

整车架车工况和三点支撑工况用于模拟车体架车(起吊)时的车体受力。理想状态下,四个架车位应同步抬升,但由于架车(起吊)时存在的偏差,其中一架车位不在其他三个架车位组成的平面内,因此设定了三点支撑工况。三点支撑工况在台架试验时,在车体的四个架车位将车体顶起,然后将其中一个架车位缓慢下降10 mm。

2.2 评价标准

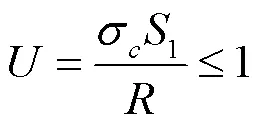

EN标准提供了判断静强度是否合格的方法。各工况下,当测点应力的利用率满足公式(1)时,测点判定为合格。

对于延展性材料产生应力集中的测点,允许其超过许用应力,但需要保证应力集中引起的塑性变形应足够小,并且在卸载后无重大永久变形。

2.2.1 应力集中测点的计算评价方法

延展性材料线弹性区间内,应力集中测点应力范围需满足:

式中:max为静载荷工况最大应力,MPa;min为静载荷工况最小应力,MPa;max与min方向相同。

2.2.2 应力集中测点的试验评价方法

加载卸载时,应力应变曲线仍为线性,且残余应变满足下式时,则测点仍是合格的:

3 车体静强度台架试验

3.1 试验方法

焊接成形后的整车车体存在局部的焊接变形,车体静强度试验的所有工况均需进行预加载,以释放材料焊接变形所产生的内部应力。

(1)垂向载荷工况

垂向载荷施加时通过在车厢内施加均匀布置的砝码进行加载。砝码沿车体纵向以每米为单位平均分布。车下部分设备和空调载荷属于大质量载荷,需在相应的安装位置制作接口工装进行加载。

(2)纵向载荷工况

纵向载荷施加前需预先在车体内施加相应工况的垂向均布载荷。车钩接口处按100kN的步长逐步施加拉伸(压缩)载荷,直至达到目标载荷,卸载时同理。

鉴于车钩拉伸(压缩)载荷较大,预加载到一半时,需将半载时的数据线性叠加预估全载时的应力,如果预估的利用率不超过1则继续加载,否则停止试验,避免载荷过大导致车体的永久变形。

(3)端墙载荷工况

端墙载荷施加前需预先在车体内施加相应工况的垂向均布载荷。在车体端墙两侧用千斤顶同步施加纵向载荷,然后同步卸载,避免车体产生偏转。

加载时,端墙承受面载荷,需在千斤顶与车体之间加设一条钢梁。千斤顶中心线与侧墙在同一面内。预加载到一半时,需将半载数据线性叠加预估全载时的应力,避免载荷过大导致端墙永久变形。

(4)架车载荷工况

需预先在车体内施加相应垂向均布载荷,根据各工况要求施加转向架载荷。在架车位(复轨位)将车顶起,过程中需保持各架车位同步顶起或下落,避免车体产生永久变形。

3.2 试验工装

根据试验工况,地铁车体静强度试验所需工装包括:车钩接口工装、转向架接口工装和端墙载荷施加工装,如图1~3所示。

其中,车钩工装需根据车钩座尺寸单独设计,国内各主机厂的自身的车钩面板尺寸基本通用。转向架工装T形槽滑板以下为固定高度。支撑座可在横向调节位置,由垫板、方墩和空簧座组成,均备有不同规格,可组装成目标高度。转向架工装的配转向架工装T形槽滑板以下为固定高度。支撑座可在横向调节位置,由垫板、方墩和空簧座组成,均备有不同规格,可组装成目标高度。转向架工装的配重箱可根据实车转向架质量增减配重砝码,直至与实车转向架质量一致。转向架拉板的钻孔尺寸与实车枕梁下表面中心销安装孔尺寸一致,由于国内各主机厂的自身的中心销尺寸基本通用,因此在转向架拉板上预先根据各厂中心销孔尺寸进行了钻孔。

图1 车钩工装

1.小半径轮对;2.转向架工装构架;3.配重箱;4.T形槽滑板;5.转向架拉板;6.空气弹簧支撑座。

端墙工装包括承载梁(图3a)和加载梁(图3b),承载梁将点载荷转化为面载荷,加载梁的高度可调,以适应加载位置。

3.3 试验结果

为验证该工装能够适用于按EN标准设计的车体的静强度试验工况进行试验,被试验车体为某A型地铁中间车车体,如图4所示。

表2列出了普通地铁车体静强度试验所包含的典型工况。试验得到的各工况下车体安全系数最小点如表3所示。

图3 端墙工装

图4 地铁车体

由表3可知,该试验车体复轨工况材料利用率最大,达到0.80,因此该车体的静强度满足按标准EN12663-1:2010+A1:2014设计的要求。复轨工况虽然利用率最大,但T4~T7均为事故工况,在车体运营过程中发生概率极低,且T4和T5的载荷的准确性还有待考证,因此还需重点关注其他工况的结果。

表2 试验工况表

表3 各工况安全系数最小测点

T8~T11均为在厂内架大修工况,发生频率较低。T1~T3与运营时列车车体的安全性有关,应重点关注。T1~T3的材料利用率均在0.6左右,因而该地铁车体在运营状态下材料性能具备较充足的安全冗余。T1~T3表明,在列车运营过程中需重点关注窗角和门角的状态,预防车体运营过程疲劳产生的破坏。

该地铁车体静强度试验表明,车钩工装、转向架工装以及端墙加载工装符合车体静强度试验的要求。

4 结论

(1)我国TB标准发展较晚,发展过程中借鉴了很多其他国家的相关标准,但对于铝合金地铁车体的静强度试验,由于EN标准工况全面、载荷明确,国内目前主要采用该标准进行静强度试验与评估。

(2)铝合金地铁车体的工况根据应用情况主要分为运营工况和架大修工况,架大修工况在列车寿命周期内出现的次数较低且不会影响乘客安全,因此最应关注运营工况下利用率最高部位的应力状态。本文被试车体的窗角和门角在服役过程中应重点关注。维修过程中发现车钩安装座和缓冲梁焊缝处相对容易产生疲劳裂纹[10],在试验时也应尽可能在该部位布置测点进行监测。

(3)依据试验工况及其评价标准,可基本确定各型普通地铁车体的静强度工况,地铁车体的静强度试验经过长足的发展无论试验设备还是试验方法都已非常成熟。但如何确定合适的试验载荷、实现轨道车辆车体的轻量化设计,仍然存在很多未知问题。目前的试验载荷基本都是由国外标准引进,载荷的来源以及载荷与我国实际的运营维修条件的匹配仍需很多实测数据作为支撑。

[1]中华人民共和国国家质量监督检验检疫总局. 地铁车辆通用技术条件:GB/T 7928-2003[S]. 北京:中国标准出版社,2004.

[2]中华人民共和国铁道部. 铁道客车车体静强度试验方法:TB/T 1806-2006[S]. 北京:中国铁道出版社,2006.

[3]欧洲标准化委员会. 铁路应用-铁路车辆车体结构要求第一部分:机车和客运车辆(以及对货车的替代方法):EN 12663-1: 2010+A1:2014[S]. 英国国家标准机构,2014.

[4]国际铁路联盟. 车体以及车体部件的载荷:UIC 566-1990[S]. 1994.

[5]日本标准协会. 铁路机车车辆客车结构体设计一般要求:JIS E 7106-2006[S]. 2006.

[6]彭雨洋. 高速列车车体及其底架局部疲劳强度研究[D]. 成都:西南交通大学,2011.

[7]田玉坤,田葆栓. EN12663《铁路应用铁道车辆车体结构要求》标准分析研究[J]. 铁道车辆,2018,56(5):12-17.

[8]陆正刚,王文斌. 轨道车辆设计[M]. 上海:同济大学出版社,2015:25.

[9]中华人民共和国铁道部. 铁道车辆强度设计及试验鉴定规范:TB/T 1335-1996[S]. 北京:中国铁道出版社,1996.

[10]王生华. 上海轨道交通1号线列车车体裂纹原因分析及解决措施[J]. 铁道车辆,2018,56(3):41-43,5.

Research on Static Strength Test of Metro Carbody

GUO Xin

( CRRC Nanjing Puzhen Co., Ltd., Nanjing 210031, China )

The carbody is the main bearing component connecting the equipments of metro vehicles, and the strength of the carbody directly affects the safety of metro operation and maintenance. This paper compares and analyzes the load difference of the main static strength standards at home and abroad, introduces the characteristics and application scope of each standard, and elaborates the practical significance and evaluation methods of various load cases in the standard. Taking an A-type metro carbody as an example, the typical static strength test conditions are set up, the test equipment required for the test is designed, and the test method for each case is introduced. In addition to the measured point with the maximum utilization rate, the weak parts of the vehicle body under operating conditions should be paid attention to. The test results show that the utilization rate of the car body is about 0.6 under operating conditions. The weak parts of the car body are located at the door corners and window corners, and the state of these parts should be paid attention to during operation.

metro carbody;static strength;test methods

U271.91

A

10.3969/j.issn.1006-0316.2021.10.007

1006-0316 (2021) 10-0046-07

2021-01-15

郭新(1976-),男,浙江湖州人,教授级高级工程师,主要研究方向为轨道交通车辆工艺,E-mail:770695290@qq.com。