轨道车辆车体新材料应用及发展研究

2021-11-08颜渊巍刘小芳王宇鹏林立钿

周 洲,颜渊巍,刘小芳,王宇鹏,林立钿,杨 军

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

1 引言

随着多制式轨道车辆的发展,对于轻量化、阻燃、环保的需求日益增加,且侧重点不同。对于地铁车辆而言,由于长期运行于地下,阻燃安全成为更加关注的问题[1];对于磁浮列车而言,由于其能量转化效率以及载重限制,轻量化则成为更需要改善的问题[2-3];对于动车组而言,减振舒适已成为代表国际发展水平的标志,特别是乘客乘坐环境,例如地板减振、座椅舒适成为动车组发展的一个趋势[4-5]。因此,发展适合不同车辆需求与要求的材料,系统性解决多制式整车需求已成为未来轨道车辆发展方向。

文章针对多制式轨道车辆发展需求,提出四大类车体用新型材料,纤维增强酚醛发泡材料、芳纶蜂窝夹层材料、有机硅泡沫材料与聚甲基丙烯酰亚胺(PMI)泡沫夹层材料。从轻量化、阻燃、减振等角度阐述4类材料系统性解决不同车辆需求的情况,为车辆设计与选材提供依据。

2 纤维增强酚醛发泡材料

2.1 发展现状

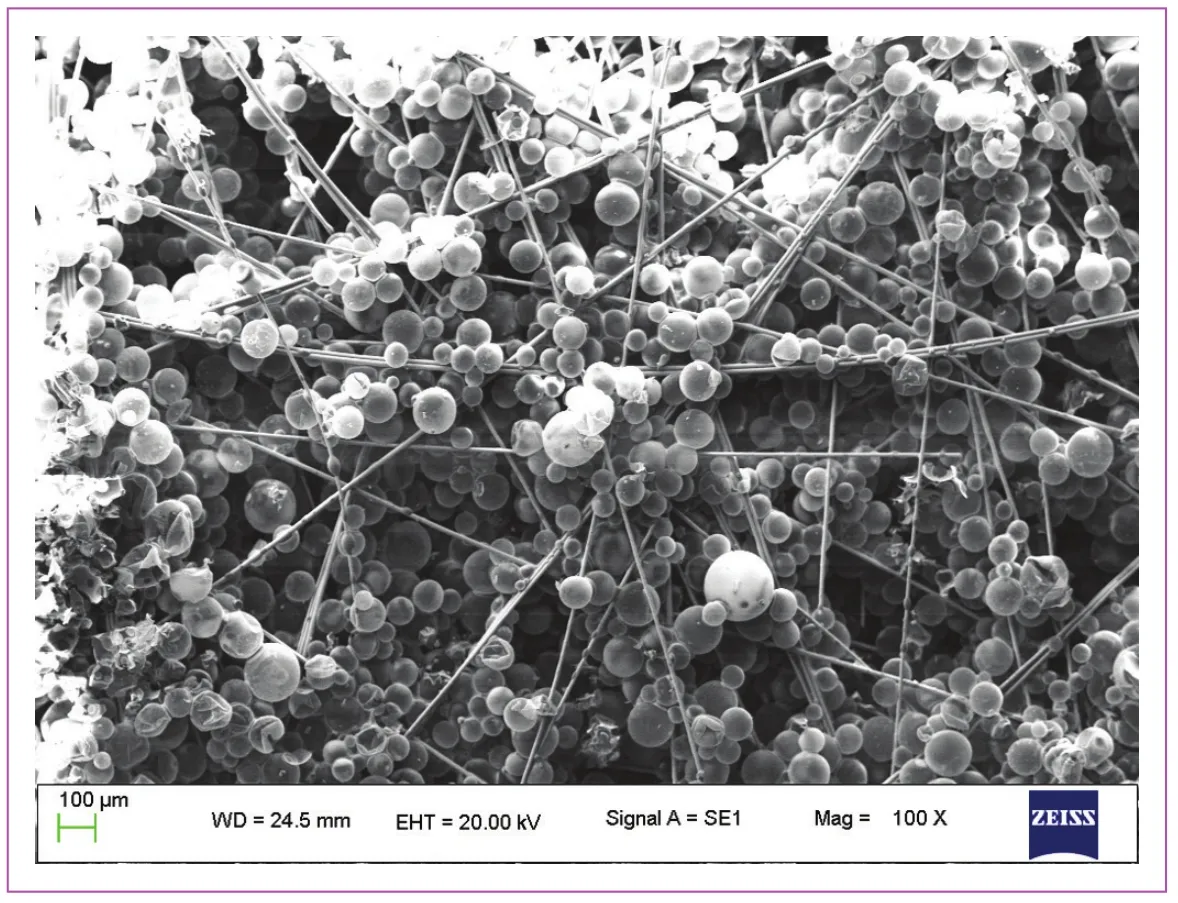

纤维增强酚醛发泡材料是一种将热塑性壳体类微球发泡与纤维增强技术结合到酚醛树脂中的新型轨道车辆用材料,具备阻燃、防火、隔声及轻量化特性,体密度最低可至75 kg/m3,图1为其微观结构图。该材料目前主要应用于轨道车辆的风道、地板、顶板及端墙产品上,与传统的铝蜂窝材料及玻璃钢产品相比,具有明显优势。

图1 纤维增强酚醛发泡材料微观图

早在1997年,美国密尔沃基复合材料公司便开始纤维增强酚醛发泡材料的相关研究,并开发多种产品[6],在阿尔斯通的一款城轨车辆上运行多年,在国内车型上也小批量应用,但由于成本远高于传统铝蜂窝材料产品,难以在国内大批量应用。瑞典ACT公司和瑞典Artboard公司均为复合材料轻质板材的著名制造商,其产品主要供给欧洲各大内饰件制造商。此外,中国玻璃纤维专业情报信息网发布消息显示,德国Spheretex公司推出他们的最新设计产品Sphere.core SBC HT,该材料和Artboard公司的轻质材料具有异曲同工之处,它可以和各种增强层结合,生产出强度大且均质的板材,具有非常高的强度 - 重量比。同时,模具很容易被清洗,周期时间也很短。使用比较简单的技术装备,就可把Sphere.core SBC HT加工成无缝层压板。其合作伙伴德国 Vosschemie 公司则专门将其用于制造复合材料轻质板材,应用于汽车和运输行业。

在2013年,株洲时代新材料科技股份有限公司最早开始在国内牵头研究纤维增强酚醛发泡材料,并将其命名为Timecore,目前已建立相关的生产线。另外,国内其他公司也紧随其后做相关研究开发。例如济南圣泉集团股份有限公司开发的“轻芯钢”等[7]。

目前,纤维增强酚醛发泡材料已经在国内基本实现国产化,由于其阻燃、轻量化、隔声以及国产低成本化等优势,在国内已开始得到认可与批量应用。

2.2 典型应用

纤维增强酚醛发泡材料以其轻量化、阻燃、隔声、隔热等特性,在国内轨道车辆上得到关注与批量应用,特别是对于有载重要求的地铁而言,低地板、单轨车是优先选择方案。该材料主要在地板、风道、顶板与端墙上具有应用优势[8-9]。

2.2.1 地板

图2 纤维增强酚醛发泡材料地板组成

纤维增强酚醛发泡材料地板一般采用三明治结构,夹芯采用体密度为200~270 kg/m3纤维增强酚醛发泡材料,面板采用1~2 mm厚的环氧/酚醛复合材料,如图 2所示。

与传统铝蜂窝材料与胶合板材料相比,纤维增强酚醛发泡材料更轻,面密度一般小于9 kg/m2,而铝蜂窝材料面密度为 12 kg/m2,胶合板材料面密度为 18 kg/m2;导热系数更低,一般小于0.07 W/(m · k),而铝蜂窝材料小于0.20 W/(m · k),胶合板材料小于0.15 W/(m · k),同时具备一定结构性防火性能,对比如表1所示。其中,纤维增强酚醛发泡材料与铝蜂窝材料具有明显优势,如图3所示,面密度同为12 kg/m2时,铝蜂窝材料隔声量为25 dB,纤维增强酚醛发泡材料隔声量可以到 30 dB[10],当隔声量为25 dB时,纤维增强酚醛发泡材料面密度可以控制在 7 kg/m2左右。

表1 不同材料地板性能对比

图3 纤维增强酚醛发泡材料地板与铝蜂窝材料地板隔声及面密度对比

目前国内开始广泛关注纤维增强酚醛发泡材料地板,并在一些车型上取代铝蜂窝材料地板,例如上海临港新片区中运量T1线,芜湖市轨道交通1号、2号线,广州地铁7号线等。

2.2.2 风道

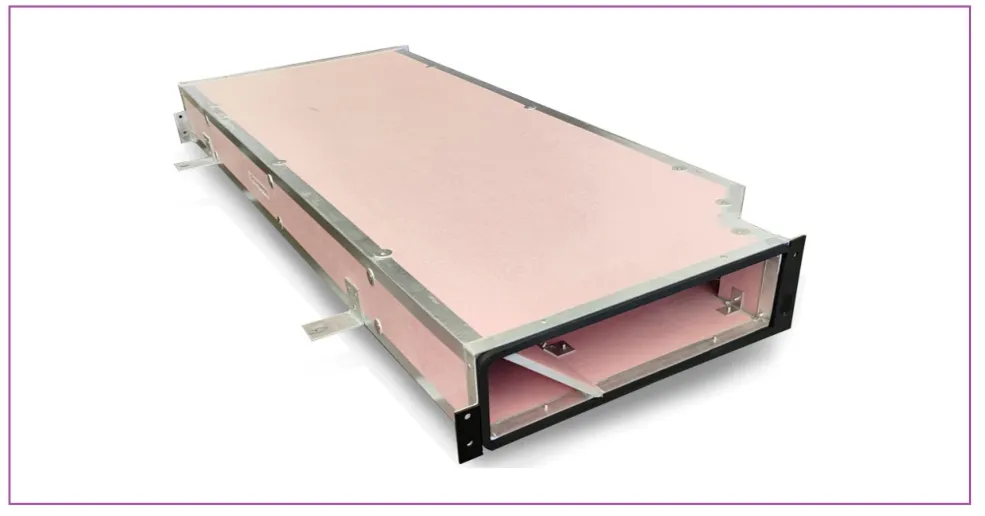

纤维增强酚醛发泡材料风道通常采用体密度为75~160 kg/m3的泡沫,当体密度为 75 kg/m3时,须在表面附着一层压花铝箔,并通过拼接方式将板材组装成风道产品,图4为典型的纤维增强酚醛发泡材料风道。

图4 风道产品图

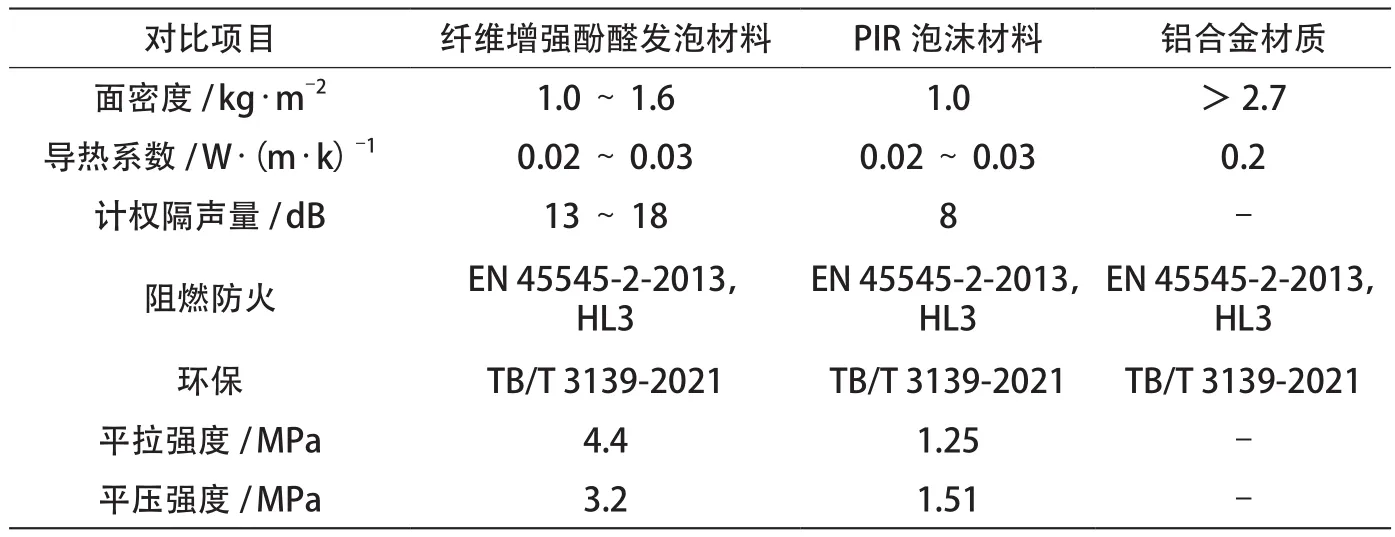

与目前进口的聚异三聚氰酸酯(PIR)风道、铝合金风道相比,具备选择更多、隔声更好、阻燃更优的特点,不同材料风道的对比如表2所示。国内目前在 160 km/h 动力集中动车组、250 km/h动车组,佛山地铁2 号、3号线上都有相应应用。

表2 不同材料风道对比

2.2.3 其他应用

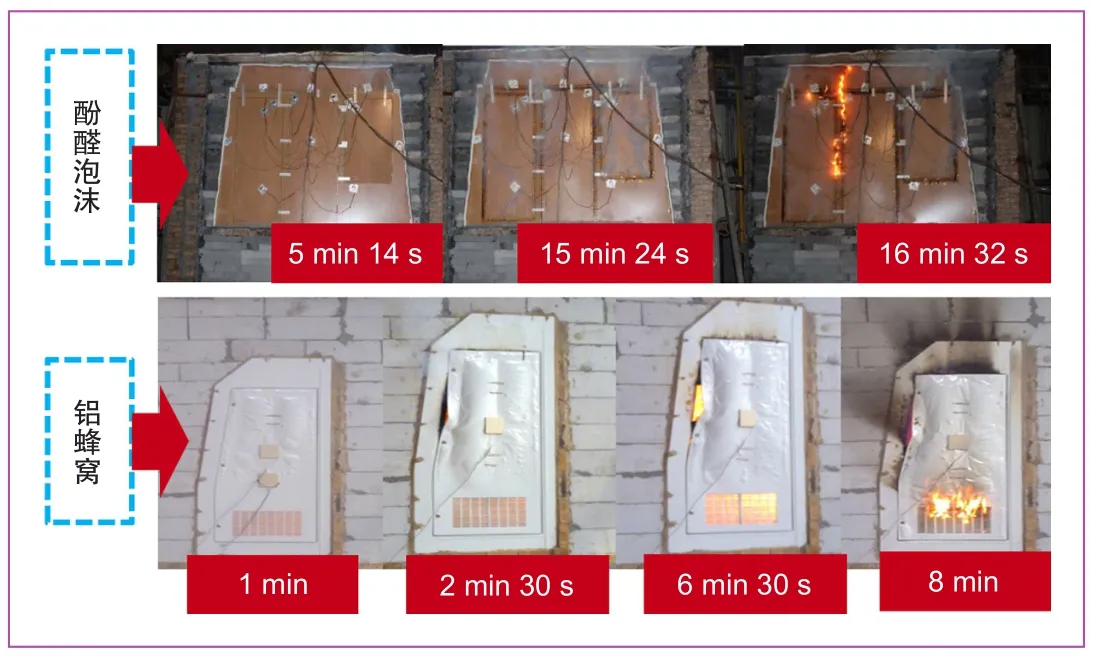

由于纤维增强酚醛发泡材料的独特性能,该材料也可用于地铁的间壁、顶板以及轮舱罩等隔热产品。对于间壁及轮舱罩产品,尤为强调结构性防火,即在火灾情况下,尽可能延长产品失效时间,给乘客更多的逃生机会。因此,对于铝蜂窝材料而言遇到极大挑战,铝合金材料熔点为600 ℃左右,结构性防火试验炉内温度在15 min时就已经达到800 ℃左右。因此,纤维增强酚醛发泡材料可以作为一种理想的防火材料用于间壁与轮舱罩产品的开发,图5为纤维增强酚醛发泡材料与铝蜂窝材料间壁结构性防火对比。

图5 不同材料结构性防火对比图

3 芳纶蜂窝夹层材料

3.1 发展现状

芳纶蜂窝夹层材料是由芳纶蜂窝芯与双面复合材料蒙皮粘接而成,结构具备阻燃、质轻、高强度、高弯曲刚度等特点。该材料逐渐在轨道车辆上进行应用,其应用不仅体现在内饰等非承力部件上,例如侧墙、顶板、裙板等,还在地板、车身等承力部件上进行应用[11]。德国Transrapid磁悬浮列车的天花板和地板等便采用杜邦的Nomex芳纶蜂窝夹层材料结构,保证磁悬浮列车对车体的阻燃及重量要求[12];法国TGV高速列车、美国海湾高速列车BART的边墙、天花板和行李架等内部结构件,欧洲隧道旅游车内饰件也均采用芳纶蜂窝夹层材料做为其内部结构件等[13]。在国内,轨道车辆芳纶蜂窝夹层材料的应用时间较晚,2015年韩国与中国合作设计生产的CRH5高速列车以ETR-500为原型,采用Nomex芳纶蜂窝夹层材料设计和制造动车的侧板、行李架、隔板和壁柜[14],另外,跨座式列车裙板、250 km/h动车组中顶都开始批量应用芳纶蜂窝夹层材料。与国外相比,在夹芯结构设计与工艺成型,以及成品阻燃设计方面仍存在一定差距。

3.2 典型应用

芳纶蜂窝夹层材料结构由于其轻量化、阻燃、可设计性强,主要应用在动车顶板、裙板等具有大曲面设计要求,以及窗框、司控台等轻量化要求高的产品上,相比于铝合金可以减重30%以上,同时满足机械性能及防火要求,图6为芳纶蜂窝夹层材料的应用。

图6 芳纶蜂窝夹层材料应用

其中典型的轻量化产品窗框,相比于玻璃钢与铝蜂窝等材料,具有明显的轻量化优势,如表3所示。可以看出,采用芳纶蜂窝夹层材料的窗框面密度只有4.5 kg/m2,比铝蜂窝材料轻55%,比玻璃钢材料轻43%。

表3 不同材料窗框对比

4 有机硅泡沫材料

4.1 发展现状

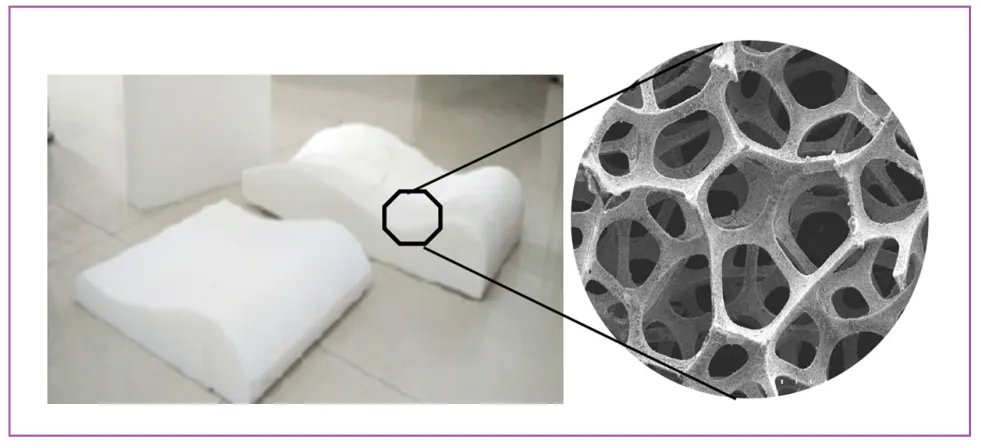

有机硅泡沫材料是一种具备无机与有机特性的柔性发泡材料,具有低热释放、低烟、低毒的阻燃优点,能满足EN 45545-2-2013,R21,HL3轨道交通车辆材料防火测试标准,总挥发性有机化合物(TVOC)仅为聚氨酯泡沫材料的1%,达到食品级别要求。由于其无机属性,可以在 -55 ~ 200 ℃长期使用,耐候性极佳,同时抗压缩永久变形仅为1 %,可提供长期舒适性以及安全性。由于其优异性能,有机硅泡沫材料被应用在车辆的座椅垫及减振垫等产品上,主要在国外车辆及出口高端车型等应用较多,座椅垫有机硅泡沫材料微观结构如图7所示。一直以来该材料被美国罗杰斯公司垄断。2020年,由株洲时代新材料科技股份有限公司研制出的有机硅泡沫座椅垫应用于京雄线一等座及VIP座椅上,才打破国外材料行业垄断。

图7 有机硅泡沫材料微观结构图

4.2 典型应用

目前,该材料通过调整发泡密度可得到具有不同力学性能的产品,因此可以用于轨道车辆的不同产品,有机硅泡沫材料体密度介于80 ~ 500 kg/m3之间,低密度可以应用在座椅垫上,高密度可应用在地板减振垫上。与传统的聚氨酯泡沫材料相比,其材料具备更好的阻燃、环保、耐永久变形能力,以及更长的使用寿命,性能对比如表 4所示。

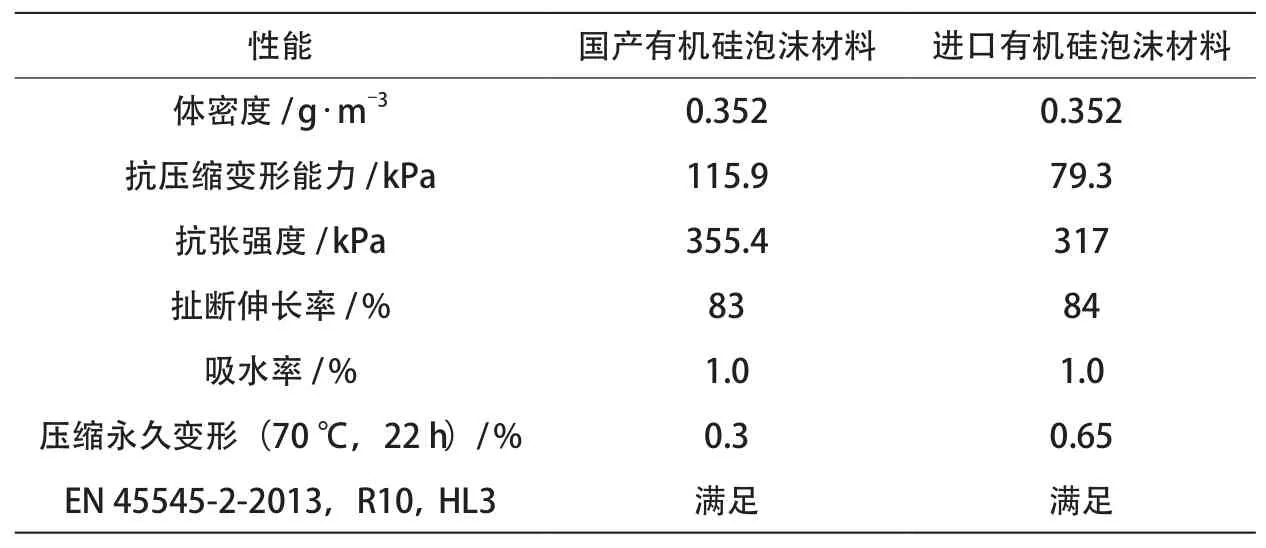

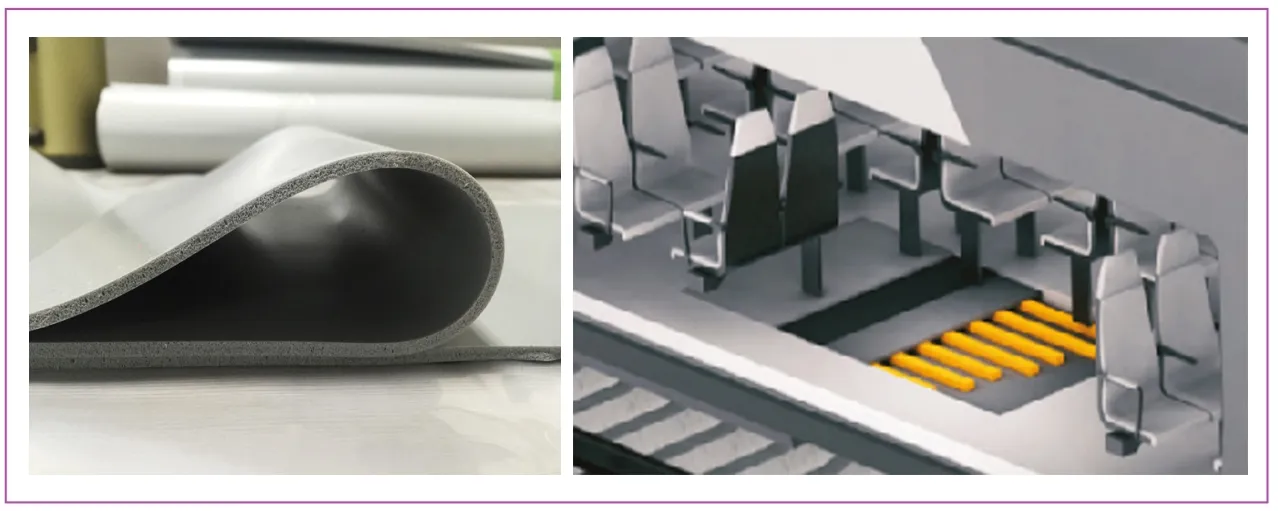

高密度的有机硅泡沫材料可应用于地板减振垫上,如图8所示,该产品具备良好的抗压缩变形能力,同时提供较好的减振降噪作用,其性能对比如表5所示。在体密度同为0.352 g/m3情况下,力学性能基本能保持一致,在永久变形能力上还略优于进口材料。通过在香港地铁上的应用,车内噪声降低1 ~3 dB。

表5 国产与进口有机硅泡沫材料减振垫性能对比

图8 地板减振垫

表4 有机硅泡沫材料与聚氨酯泡沫材料对比

5 PMI泡沫夹层材料

5.1 发展现状

PMI泡沫夹层材料是由甲基丙烯酸和甲基丙烯腈的共聚物经加热发泡而成。同等密度下,PMI泡沫夹层材料是所有硬质泡沫中刚度最大与强度最高的材料。具有独特的交联结构,高温稳定性和耐压性好,热变形温度可达200 ℃以上。独特的分子结构赋予其良好的耐疲劳性能,特别适用于承受动态载荷的复合夹层结构。PMI泡沫夹层材料的性能优异,主要应用在航空航天领域,在轨道交通领域近年才开始逐渐应用,例如,日本新干线E4列车车头、欧洲快速列车车头、瑞士Schindler Techni公司自承载式货车、德国Duewag公司有轨电车等都有应用。而在国内,2007年孙春方研究PMI泡沫夹层材料在磁浮车上的应用,虽然做了大量的基础力学试验,但没有应用落地;2019年由中车株洲电力机车有限公司联合株洲时代新材料科技股份有限公司研制出的PMI泡沫夹层材料磁浮车体部件,实现了PMI泡沫夹层材料在车体上的首次应用。

5.2 典型应用

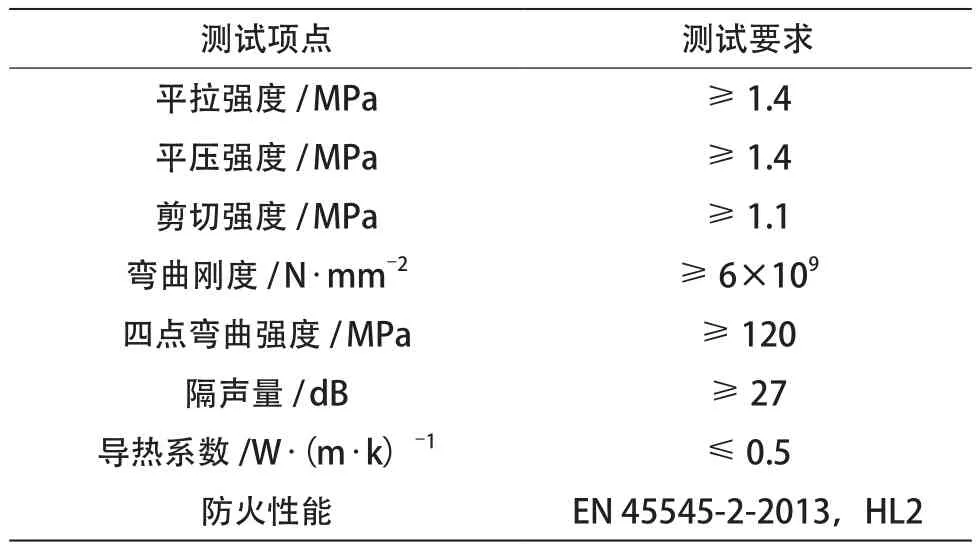

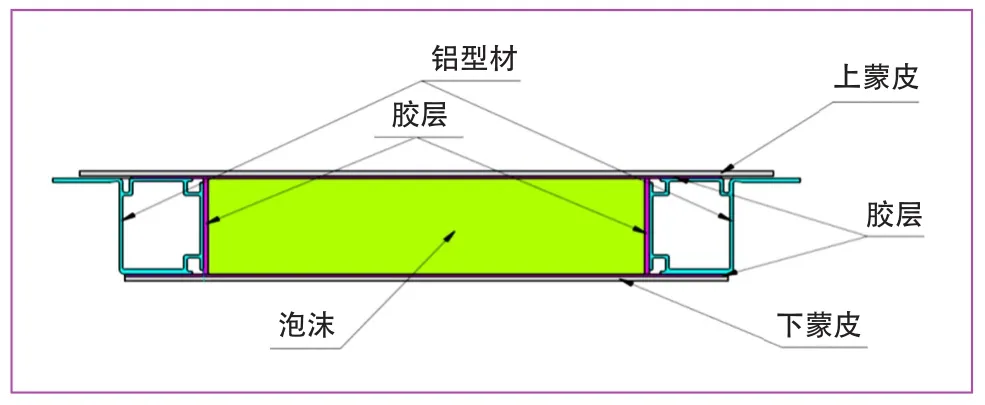

PMI泡沫夹层材料与铝合金蒙皮及型材结合,形成带骨架形式的三明治结构,如图9所示。可以应用在磁浮车辆的车体侧墙、车顶、侧顶等部件上,实现大幅度的轻量化及安装简洁化。采用1 mm铝合金蒙皮与体密度为75 kg/m3的PMI泡沫夹层材料组成的夹芯结构,其性能如表6所示。

表6 PMI泡沫夹层材料结构性能

图9 PMI泡沫夹层材料结构图

采用该结构实现国内某磁浮车体的顶盖、侧顶、侧墙、端墙和地板研制,组装成整车后,车体实际重量为3.0 ~3.2 t,同型号的铝合金车体重量为4.2 t,采用PMI泡沫夹层材料结构后,整体减重24% ~28%,单节车体减重 1.2 t,一列车 4 节编组车体可减重 4.8 t,轻量化效果非常明显。相比于碳纤维车体,减重相当,但成本更低,连接工艺更加成熟,密封性更好,组装效率更高。

6 结语

随着多制式轨道车辆的发展,由纤维增强酚醛发泡材料、芳纶蜂窝夹层材料、有机硅泡沫材料、PMI泡沫夹层材料组成的系列化车体新材料,能够满足车体材料最新的差异化需求:①对轻量化、结构性防火、高隔声隔热有需求时,可以选择纤维增强酚醛发泡材料;②对轻量化需求较高,具备隔声阻燃、大曲面设计要求时,可以选择芳纶蜂窝夹层材料;③对阻燃、环保、抗变形、减振有较高需求时,可以选择有机硅泡沫材料;④对轻量化有极高需求时,可以选择PMI泡沫夹层材料。

我国在这四大车体新材料研究中已取得长足的进展与突破,但仍有很多技术问题需要深入研究与探索:①纤维增强酚醛发泡材料在间壁产品中如何有效提高结构性防火的完整性时间;②有机硅泡沫材料的工艺稳定性及低成本配方研发;③芳纶蜂窝夹层结构成型工艺低成本化;④PMI泡沫夹层结构的成型周期缩短及低成本化等。随着轨道交通新的阻燃、环保以及人机工程学标准及要求提高,车体新材料必将迎来更大的展现舞台。