碳纤维复合材料轨道车辆电磁兼容设计方法探讨

2021-11-08宋旭鹏

宋旭鹏

(中车青岛四方机车车辆股份有限公司,山东青岛 266111)

1 引言

碳纤维复合材料具有高强度、低密度、耐疲劳和可设计性强等优良综合性能,已成为轻量化车体设计制造的首选材料[1]。相对于传统不锈钢或铝合金等金属材料,碳纤维复合材料存在电导率低,结构搭接连续性差等弱点,导致车辆屏蔽接地功能降低,进而引起通信紊乱、控制失灵、设备故障等异常工作状态,因此,需要针对碳纤维复合材料应用带来的电磁兼容问题,构建一套适合于复合材料轨道车辆的电磁兼容设计方法。

目前,关于碳纤维复合材料轨道车辆电磁兼容的研究大多集中在材料级屏蔽性能提升方面[2],没有从车辆结构、电气系统和运营工况等方面对车内磁通密度和对外电磁辐射等整车电磁兼容技术进行综合研究,本文将从轨道车辆系统层面,围绕碳纤维复合材料电气特性、电磁仿真和电搭接接地技术等方面对整车电磁兼容设计展开论述。

2 碳纤维复合材料电气特性

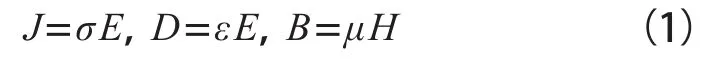

碳纤维复合材料的电磁兼容设计应立足于材料本身电气特性参数的准确性,根据式(1)所示的麦克斯韦方程组材料本征关系对碳纤维复合材料的电导率σ、介电常数ε和磁导率μ进行分析。

式(1)中,J为电流密度;E为电场强度;D为电位移矢量;B为磁感应强度;H为磁场强度。

碳纤维复合材料通常由多层碳纤维预浸料铺层后固化而成,如图1所示。纤维体积含量约50%~60%,采用这种铺层方式制造的结构件具有良好的可设计性,但随之而来的是由于铺层的各向异性导致材料电气性能的各向异性,例如,碳纤维复合板材厚度方向电导率约1 ~102S/m,比断面方向电导率低2~3个数量级[3],这是因为碳纤维复合材料在纤维方向电连续,符合欧姆定律,但从微观来看,在厚度方向上,纤维层与层之间填充极薄的树脂薄层,其电导率由电子跃迁的隧道效应决定。碳纤维复合材料不同维度上的电导率差异会影响屏蔽、静电释放和电搭接效果,因此,在进行电磁兼容设计时应予以重视。

图1 多层碳纤维复合材料断面

与电导率的各向异性类似,碳纤维复合材料的介电特性同样具有明显的各向异性,与各向同性的金属导体材料表现出完全不同的介电特性。对于金属导体材料而言,低频下其相对介电常数不大于10,然而,相关文献直接采用金属介电常数作为碳纤维复合材料介电常数,严格来讲,这是不准确的,虽然纤维方向特性可用金属近似等效,但由于厚度方向上纤维表面树脂薄层的存在,其介电性质与金属完全不同,而且与纤维体积含量密切相关,其理论值通常在103左右。目前,尚没有关于碳纤维复合材料介电常数精密测量的报道,笔者建议有条件的科研单位有必要对碳纤维复合材料介电特性以及测量方法进行深入研究。

对于纯碳纤维复合材料,其相对磁导率为1,跟铝合金或奥氏体不锈钢基本一致,但复合材料电导率远低于金属材料,在低频或较高频率下,材料反射系数较小,屏蔽效能仍与金属材料有较大差距,因此,提升磁导率对于碳纤维复合材料改善屏蔽效能具有重要意义。目前,提高碳纤维复合材料磁导率的主要措施有:纤维表面镀镍、功能涂层或铺敷金属丝网。需要注意的是,在提高磁导率的同时,应考虑制造成本经济性和工艺可实施性,且提升幅度不宜过大,避免功能涂层或高磁导率金属丝网在强磁场区域发生磁饱和。

3 复合材料车辆电磁仿真技术

当前,碳纤维复合材料电磁兼容研究热点主要集中在材料屏蔽效能和仿真技术等领域,如材料表面功能改性、涂层配方[4]、快速建模技术[5-6]等。然而,在已知材料电气特性参数的前提下,对于轨道车辆的电磁兼容工程设计而言,重点在于复合材料、连接结构和整车的电磁建模和仿真,主要包括2个方面:①碳纤维复合材料薄层材料及部件连接结构的电磁建模;②整车体电磁仿真及其耦合效应。

3.1 复合材料建模

3.1.1 薄层模型

碳纤维复合材料通常为铺层结构,几何上表示为由1个或多个层的材料组成的薄面,通过设置每个组成层的厚度、旋转角度、材料特性来定义,薄层材料模型如图2所示。该模型由二维的、无厚度的面组成,将面的实际厚度作为电参数(介电常数、磁导率和电导率等),由不对称分层夹层构成的薄层材料只能附着在2 个不同面的实体上,必须通过在物体表面的任何一点上加一个局部坐标来区分物体的各个面。

图2 薄层材料模型

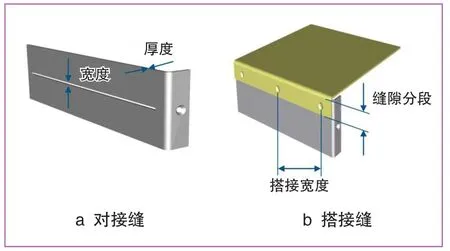

3.1.2 接缝模型

整车体由各类部件通过连接结构装配而成,连接结构导致接缝存在,接缝模型如图3所示。对于对接缝,需设置厚度和宽度;对于搭接缝,需要设置缝隙分段以及搭接宽度。如果缝隙有填充物,还需要设置填充物的电导率和介电常数的电气特性参数。

图3 接缝模型

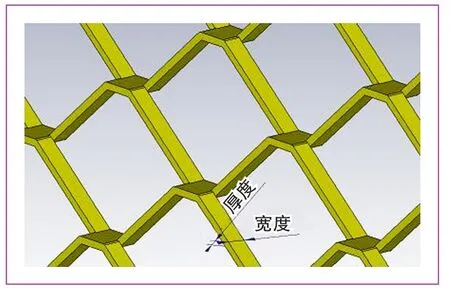

3.1.3 穿孔模型

为提高复合材料的屏蔽效能,通常需要在铺层中添加金属丝网,穿孔材料模型如图4所示,丝网精简模型有3种基本穿孔形状:菱形、圆形和矩形。

图4 穿孔材料模型

3.2 复合材料整车仿真技术

车体材料由金属材料更换为复合材料后影响车体内部磁通密度、车体响应特性及线缆的耦合效应等指标。

雷击效应工况能够反映轨道车辆的屏蔽、线束耦合响应及车体脉冲响应等性能[7],因此,本文选取典型雷击工况来说明碳纤维复合材料轨道车辆的电磁仿真设计思路。雷电作为一种大电流的自然放电现象,瞬态电流幅值高达100~200 kA,脉冲频谱宽度是0~10 MHz,频率分量集中在100 kHz以下。复合材料车体遭受雷击大电流时的表面电流分布如图5所示,当雷电流直接作用于非金属复合材料车体时,在电流注入点以及金属-非金属材料搭接面产生局部高热,发生烧蚀破坏而导致直接破坏效应,同时,脉冲大电流激励会引起碳纤维复合材料车体的暂态响应,从脉冲响应频谱可以得到碳纤维复合材料车体某些特征频率响应特性,有助于分析整车对外电磁发射规律;另一方面,雷电流在泄放过程中,脉冲大电流会沿着车体-接地系统-线束路径传导至各类电气电子设备上引起浪涌电流,同时产生的强脉冲电磁场也会通过前门/后门耦合到电气电子设备上引起浪涌过电压,从而造成严重干扰车内通信系统的间接破坏效应。

图5 复合材料车体200 kA雷击效应仿真(单位:A/m)

4 复合材料车辆接地搭接设计

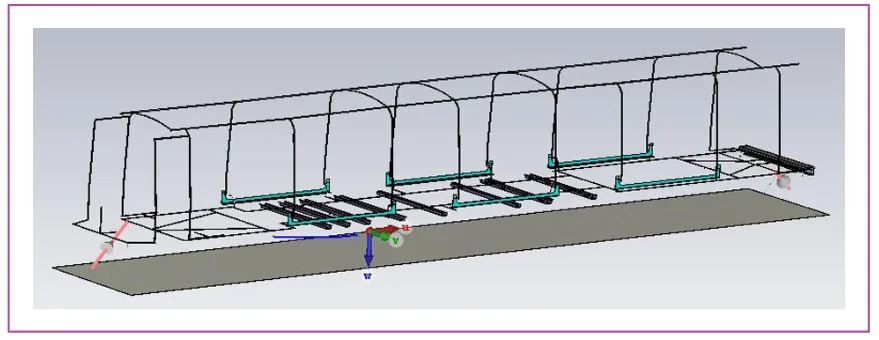

4.1 车体接地网设计

相对于金属车体,碳纤维复合材料车体结构自身不能作为电气等电位面,因此,需要额外设置1套接地网系统用于设备保护和电磁兼容(EMC)接地。目前,在交通领域,复合材料飞机回流网采用类似接地网技术,但飞机运营工况与轨道车辆差异明显:飞机电气系统工作均为静态工况,功率容量较小,而地铁牵引、制动和惰性动态运行条件下,功率容量比飞机电气系统大1个量级。此外,飞机电气系统与外界无电气耦合,而轨道车辆存在车-地-轨耦合工况,车内和车外布置了各类强电弱电设备,特别是车下安装大功率牵引逆变设备以及铺设了电压等级不同的各类线束,对外辐射干扰较大。因此,轨道车辆接地网设计既要考虑动态工况下的车-轨道-地的耦合规律,也要注重保护接地和EMC接地的功能需求。某车体接地网拓扑图如图6所示,在设计上首先根据车-轨道-地耦合关系,分析车辆动态运行工况下车体接地网杂散电流和电压分布规律,明确接地网耦合特性,然后根据整车保护接地和EMC接地功能需求,开展针对性地接地设计。

图6 车体接地网拓扑图

复合材料轨道车辆接地网接地基本策略如下:

(1)与接地网连接的金属件应尽量单点接地,减少多点接地,降低杂散电流或传导干扰在金属件上形成回流,降低差模辐射;

(2)所有接地点位应尽量设置在低杂散电流位置上,在保证接地设备基准电位基本一致的同时,可以降低短路工况或暂态过电压脉冲干扰;

(3)碳纤维复合材料自身与各类金属件存在电极电位差,应采取绝缘隔离措施,避免接地网杂散电流加剧异质材料界面电腐蚀。

4.2 复合材料电搭接设计

碳纤维复合材料车体电搭接的基本目的在于为轨道车辆构件之间以及构件、设备、附件与接地网之间提供稳定的低阻抗电气通路,从而防止它们之间产生电磁干扰,如果搭接效果不良,即使采用屏蔽效能优异的复合材料,其效果也难以有效发挥。

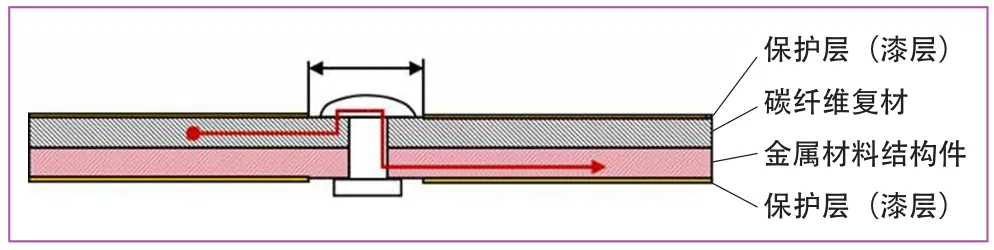

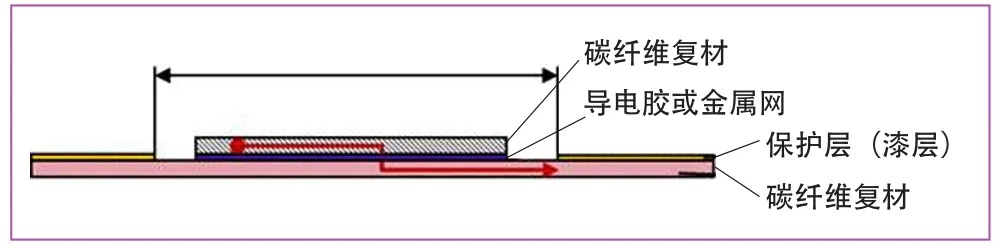

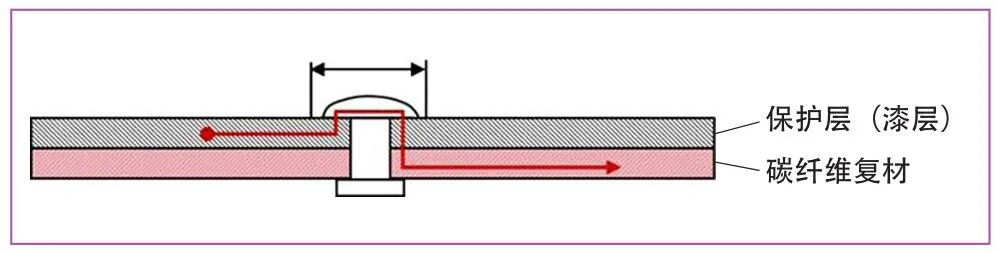

按搭接材质,复合材料车体搭接可分为:金属-复合材料搭接(图7),复合材料-复合材料搭接(图8)以及金属-金属搭接(图9)3类。参考复合材料飞机电搭接要求[8],碳纤维轨道车辆与飞机电搭接设计的差异性主要体现在2个方面:EMC搭接和等电位搭接。飞机高空飞行,不需要考虑对外电磁发射问题,而布置在轨道车辆车下的大功率牵引逆变设备和强电线束引起的对外电磁辐射会对周围广播通信设施产生干扰。考虑到飞行安全,飞机上所有复合材料蒙皮都铺设铜网或表面镀铝用来防雷击,由于铜网或金属涂层的存在,复合材料部件搭接电阻很小,等电位搭接相对容易实现。而轨道车辆在顶层设计时,考虑到制造成本和经济性,复合材料车体表面并不会全部采取屏蔽增强措施,部分区域仍然是纯碳纤维复合材料,因此,搭接设计要权衡屏蔽、接地、静电和雷击大电流泄放等具体工况要求,在满足整车电磁兼容技术要求的前提下,有选择地实施搭接路线,这在一定程度上增加了电搭接设计难度。

图7 金属-复合材料搭接

图8 复合材料-复合材料搭接

图9 接地网金属-金属搭接

5 结论

轨道车辆轻量化发展以及碳纤维复合材料大量应用必然给整车电磁兼容设计带来新的问题。目前,全碳纤维复合材料轨道车辆的电磁兼容设计仍处于工程化初期阶段,尚未进行过全寿命周期的运营考核验证,本文提出的设计方法和建议,对于碳纤维复合材料轨道车辆电磁兼容工程设计和实践具有指导作用。