TK-YZM280圆柱面钢支座病害整治

2021-11-08陈诗韵

陈诗韵

(中国铁路南宁局集团公司 工电检测所,工程师,广西 南宁530001)

桥梁支座是桥梁上部结构与下部结构之间传力和连接的重要部件,主要作用是传递上部结构的各种荷载,并适应上部结构由于荷载、温度、收缩徐变等因素引起的位移。TK-YZM系列圆柱面钢支座是一种以面接触传递竖向荷载为特征的铁路桥梁支座,据相关资料介绍,该类型支座已在京广线、京秦线等既有线提速改造以及青藏铁路、宣杭铁路等新线建设中大量使用,南宁局集团公司既有线部分桥梁采用TK-YZM280型支座,在2019年各项检查中发现存在病害的支座共计29个,本文试分析TKYZM280型圆柱面钢支座在实际运营中产生的病害及成因,并提出整治方案及施工注意事项。

1 支座结构及工作原理

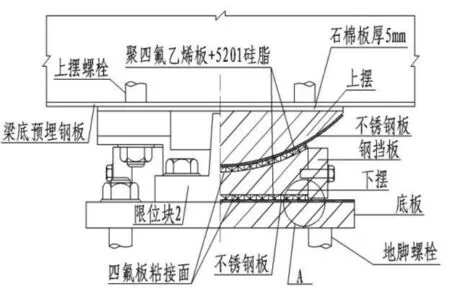

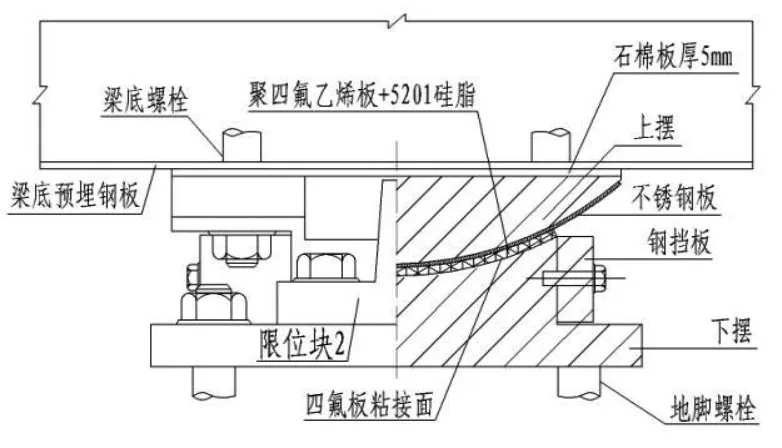

如图1、图2所示,TK-YZM280系列圆柱面钢支座分活动、固定两种,活动支座以圆柱面的相对转动和平面的相对滑动来适应梁的变形,固定支座限制纵向位移,只能以圆柱面的相对转动适应梁的变形,无论是转动圆柱面还是滑动面,均以聚四氟乙烯板配合不锈钢板作为相对摩擦面以减小摩擦阻力,支座的滑动摩擦系数≦0.05;TK-YZM280型圆柱面钢支座竖向承载力为2800 KN,主要适用于32 m跨度简支梁,支座可承受横桥向水平力不低于其竖向承载力的10%,固定支座可承受纵向水平力不低于其竖向承载力的20%;支座容许转动角不小于120分,容许纵向位移50 mm;支座铸件采用ZG270-500,不锈钢板材质为1Cr18Ni9Ti,滑板为聚四氟乙烯板。

图1 TK-YZM280圆柱面活动支座(顺桥向)

图2 TK-YZM280圆柱面固定支座(顺桥向)

2 支座病害及原因分析

2.1 聚四氟乙烯板窜出病害及原因聚四氟乙烯板窜出病害多见于活动支座,固定支座也有部分存在。如图3所示,病害主要表现为支座上下摆间圆柱转动面、活动支座下摆和底板间滑动面聚四氟乙烯板向一侧窜出,窜出部分聚四氟乙烯板表面有明显擦痕。因聚四氟乙烯板向一侧窜出,顺桥向支座两侧上下摆底部存在明显高差(聚四氟乙烯板窜出后一侧支座上摆或下摆下压)。本文对此类病害两种表象分述如后,一是下部聚四氟乙烯板窜出病害原因,因TK-YZM280活动支座下摆为组合结构,顺桥向下摆两侧均采用六角螺栓安装钢挡板限制聚四氟乙烯板窜动,如图4所示,按照设计要求钢挡板安装后聚四氟乙烯板外露部分高度应大于1.5 mm且小于3 mm,由于钢挡板制作及安装误差等原因,现场检查发现大部分支座聚四氟乙烯板外露部分高度超标,钢挡板不能对聚四氟乙烯板形成有效约束,加之荷载及外部环境作用下粘接剂老化失效,列车活载长期作用下支座滑移进而带动聚四氟乙烯板从空隙窜出;二是上部弧面聚四氟乙烯板窜出病害原因,则主要是因为荷载及外部环境作用下粘接剂老化失效,聚四氟乙烯板缺乏有效约束,列车活载长期作用下支座转动进而带动聚四氟乙烯板从空隙窜出。

图3 活动支座聚四氟乙烯板窜出病害

图4 A节点详图

2.2 钢挡板及支座梁底锚固螺栓折断原因如图5、图6所示,大部分存在聚四氟乙烯板窜出病害的支座都同时存在钢挡板螺栓折断、钢挡板掉落的病害,主要原因是下部聚四氟乙烯板窜出后,下摆底部原聚四氟乙烯板填充处将产生一定的活动空间,如图4所示,钢挡板底部略低于下摆底部,从而在列车活载作用下钢挡板与底板接触时受纵向摩擦力,钢挡板与下摆接触面间存在剪切错动,钢挡板螺栓受纵向摩擦力或竖向剪力,致使螺栓折断,钢挡板掉落。

图5 钢挡板螺栓折断

图6 钢挡板掉落

2.3 支座梁底锚固螺栓折断原因部分支座出现梁底锚固螺栓折断病害,主要原因是聚四氟乙烯板窜出后支座纵向位移受限,导致支座结构所受纵向力增大,造成支座梁底锚固螺栓折断。由此亦可见,支座梁底锚固螺栓折断与聚四氟乙烯板窜出具有明显因果关系,因此圆柱面钢支座出现聚四氟乙烯板窜出病害时应当引起重视并尽早整治。

3 整治方案

3.1 聚四氟乙烯板窜出病害整治方案固定支座聚四氟乙烯板窜出病害采用更换聚四氟乙烯板的办法进行整治,活动支座聚四氟乙烯板窜出病害采用更换整体式下摆(钢挡板与下摆一体加工成型)及上下接触面聚四氟乙烯板的办法进行整治,采用整体式下摆,能够避免分离式结构钢挡板制作及安装误差等原因造成的聚四氟乙烯板外露部分过高的问题,可以采取将活动支座整体式下摆上下接触面聚四氟乙烯板活化处理并与活动支座下摆进行粘结固定等施工工序在工厂内预制完成,有利于提升支座设备整体质量。须重点指出的是,整治前应当注意测量既有支座活动部分偏移量并在整治过程中进行调整、修正。

3.2 钢挡板螺栓折断病害整治方案对固定支座钢挡板螺栓进行全面细致检查,更换已折断的钢挡板螺栓,安装恢复已经松动、掉落的钢挡板,活动支座更换整体式下摆、固定支座重新安装钢挡板后,必须确保聚四氟乙烯板外露高度大于1.5 mm且小于3 mm,如不满足要求,须重新制作安装。

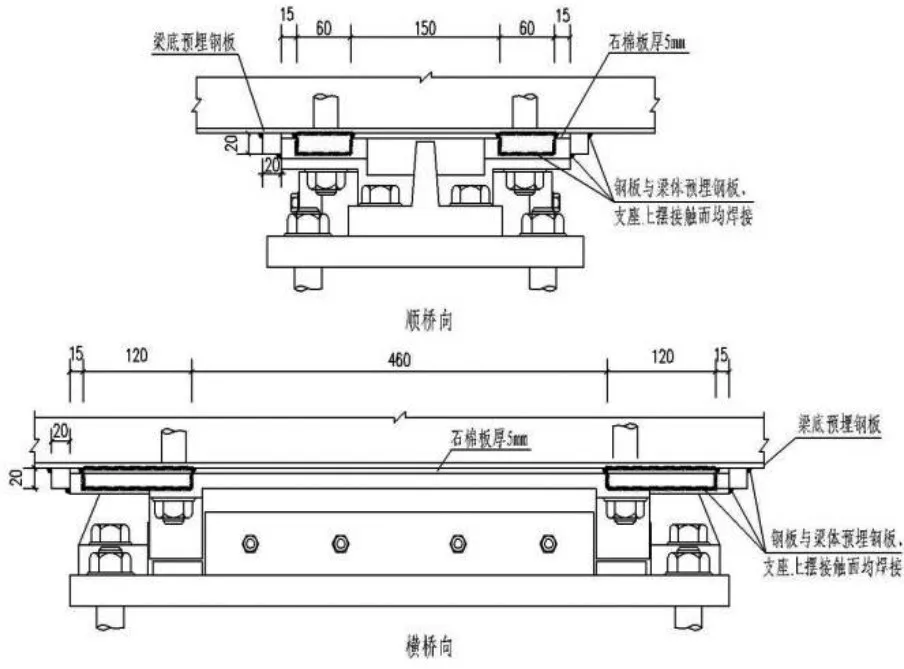

3.3 支座梁底锚固螺栓折断病害整治方案对支座上摆锚固螺栓折断病害采用钢板对上摆进行焊接加固,如图7所示,采用4块2 cm×2 cm×6 cm钢板+4块2 cm×2 cm×12 cm钢板紧贴上摆四周外侧布置,钢板与梁体预埋钢板、支座上摆接触面焊接,对支座上摆进行加固。

图7 支座上摆锚固螺栓折断病害整治示意

4 主要施工步骤及注意事项

4.1 施工步骤更换聚四氟乙烯板、整体式支座下摆施工步骤:梁体纵横向支撑加固并在梁体两端设临时保险支座→梁体两端梁端缝扒空挡砟钢板处石砟→拆除支座限位块2→封锁线路→松开梁体起顶一端前后30 m范围内线路扣件→起道→起顶梁体(起顶高度固定支座以方便更换聚四氟乙烯板为宜,活动支座以方便更换支座下摆为宜)→活动支座取出既有下摆及上下接触面聚四氟乙烯板,固定支座取出聚四氟乙烯板→将支座转动面和滑动面的不锈钢板表面用丙酮擦拭干净→固定支座更换聚四氟乙烯板,活动支座更换整体式下摆及上下接触面聚四氟乙烯板→落梁→安装支座限位块2→撤除千斤顶→线路检查、整修→开通线路。

4.2 施工注意事项施工期间桥上线路应进行应力放散,或采取措施控制施工地段的轨温,使施工地段的轨温控制在锁定轨温加减5℃范围以内。在梁体起顶一端梁底设置千斤顶(千斤顶顶梁位置距梁端不得大于2 m),单片梁千斤顶起重能力不小于200 t(预留约50%富余量),现场应按千斤顶实际使用数量预留备用千斤顶,左、右片梁梁底均应设置保险临时支座,并随时调整临时支座的高度,与千斤顶同步升高,一孔梁须起顶两端时,须先起顶活动端,后起顶固定端,活动端起顶到位并用保险临时支座固定后才能起顶固定端(同一孔梁左、右片梁同步起顶,每次作业同一孔梁只能起顶一端,禁止两端同时起顶),起顶高度以方便支座上下摆纠正为宜。梁端起顶到位并用保险临时支座固定后才能进行固定支座聚四氟乙烯板、活动支座整体式支座下摆更换施工。更换的固定支座聚四氟乙烯板非活动面必须经表面活化处理后与基层钢接触面粘接,活动支座整体式下摆上下接触面聚四氟乙烯板由厂家先进行活化处理并与活动支座下摆进行粘结固定,聚四氟乙烯板储硅脂坑必须热压成型(温度小于200℃),不得用钻头钻孔成型,储硅脂坑排列方向必须符合设计要求,组装时应用丙酮将其表面及不锈钢板表面擦拭干净,并在储硅脂坑内仔细涂满5201硅脂,储硅脂坑内不得夹杂空气。更换固定支座聚四氟乙烯板和活动支座下摆前,应将支座转动面和滑动面的不锈钢板表面用丙酮擦拭干净。

5 结束语

铁路桥梁支座的安全性关系到整个桥梁结构乃至铁路运输的安全,对于日常检查中发现的支座结构病害应高度重视及时安排人力物力进行整治,避免病害进一步发展后增加整治难度、危及行车安全。本文所述支座整治方法2020年初开始试用,目前已在南宁局集团公司管内全面推广使用,短期看运用本法整治的支座病害未见复发,但长期效果有待跟踪观察。