介电泳辅助水溶解抛光过程中微水滴分布的仿真与实验研究

2021-11-08缪跃琼王旭邓乾发周文慧毛越初黄林彬袁巨龙

缪跃琼,王旭,邓乾发,周文慧,毛越初,黄林彬,袁巨龙

(1.浙江工业大学 a.机械工程学院 b.特种装备制造与先进加工技术教育部重点实验室,杭州 310014;2.杭州汽轮机股份有限公司,杭州 310022)

KDP 晶体(磷酸二氢钾单晶,KH2PO4)具有倍频特性以及较高的抗激光损伤阈值等特点[1],被广泛地应用于多倍频器件(Frequency coverter),制作普克尔斯盒(Pockels cell),是目前唯一可用于惯性约束核聚变(ICF)的优质非线性光学晶体[2]。ICF 激光装置对KDP 光学晶体的表面要求极其苛刻,例如表面粗糙度RMS<1.5 nm 以及高面型精度PV<632/6 nm[3]。由于KDP 晶体具有软脆、易潮解、对加工温度极为敏感等特点,使之成为公认的一种极难加工的晶体材料[4]。针对大尺寸KDP 元件的超精密加工难题,国内外专家学者尝试采用单点金刚石飞切(SPDT)、超精密磨削、磁流变抛光(MRF)、离子束抛光(IBF)、射流抛光等方法加工KDP 晶体,能够获得高质量的KDP 晶体表面,但距工程应用仍存在一定的不足:SPDT 加工表面存在小尺度飞切刀纹,会降低KDP晶体的激光损伤阈值;超精密磨削后,KDP 晶体亚表面损伤难以避免;磁流变抛光后,表面存在划伤和铁粉嵌入;IBF 能够获得无损表面,但是去除率低,成本极高;利用小尺寸抛光工具局部去除材料能够获得较高的平面度,但是加工效率较低[5-10]。目前大尺寸KDP 晶体元件的超精密加工仍然是制约ICF 工程的瓶颈之一。

高航等[11]基于KDP 晶体易溶于水的性质,提出了KDP 晶体无磨料水溶解抛光方法。通过抛光垫和KDP 晶体表面凸起部分的机械作用,使油包水型无磨料抛光液中的水,脱离表面活性剂界面膜的束缚,来溶解凸起部分晶体材料,而晶体表面低凹部分因没有受到摩擦作用,不产生材料去除,最终获得超光滑表面。

目前超精密环抛技术在大尺寸平面光学元件的加工过程中仍然占有重要地位,材料去除效率较高。采用传统环抛方式,水溶解抛光能够获得表面粗糙度3 nm 以内的高质量KDP 晶体表面[12]。但是传统环抛方式中,抛光液难以充分进入工件中心区域。同时,由于抛光盘和工作的旋转,使抛光液受离心力作用,分布不均,导致工件表面各个点的去除率不同,降低了平面度[13-16];若为保证平面度,继而减少离心力的作用,减小抛光盘的转速,就会降低抛光效率。

介电泳这一概念由H. A. Pohl[17]于1951 年提出,即中性粒子在非匀强电场内被极化过程中,其表面的电偶极子将重新分布(出现一侧全为正电偶极子,另一侧全为负电偶极子),因而在非均匀电场中两侧所受的电场力不同,且无法抵消,从而实现中性粒子沿场强变化方向移动[18-22]。赵天晨等[23]利用介电泳效应,成功实现了抛光液中磨粒的运动控制,提高了硅片CMP 抛光的质量和效率。

本文利用介电泳效应提高无磨料水溶解抛光液在抛光区域的分布均匀性,提出了介电泳辅助水溶解抛光方法。在水溶解抛光工件的加工区域增加一个非均匀电场,抛光液中微水滴通过非均匀电场时被极化,产生介电泳效应。极化后的微水滴在介电泳力作用下,移向加工表面,增加参与抛光过程的有效微水滴,从而提高抛光效率,能够为KDP 晶体及其他水溶性材料的超精密加工提供一种技术途径。本文对介电泳效应作用下抛光液中微水滴的形变、运动行为进行了数值仿真,对比了单螺旋形、双螺旋形、圆形3种不同形状电极的作用效果。最后采用仿真优化后的电极形状,通过实验验证了介电泳辅助水溶解抛光方法对抛光质量和效率的提升效果。

1 介电泳辅助水溶解抛光原理

采用非离子表面活性剂、水、长链醇(油相母液)配制的介电泳辅助水溶解抛光方法,结合水溶解超精密抛光和介电泳效应的优势,利用介电泳效应进一步提高水溶解抛光效率。介电泳辅助水溶解抛光原理如图1 所示。抛光液中不含磨粒,微水滴被表面活性剂包裹,随机地悬浮在油相母液中,形成“油包水”结构。当抛光加工区域没有形成非均匀电场时(即传统平面抛光),只有少部分的微水滴与工件凸起处、抛光垫接触,实际参与加工的微水滴数量较少,如图1a所示;同时,抛光液受到离心力作用,快速离开抛光加工区域,微水滴的有效利用率较低。当在抛光区域工件的上下方加入绝缘层和非对称电极,使之形成非均匀电场(如图1b 所示),非均匀电场区域的微水滴将会被极化形成偶极子,产生介电泳效应,从而受到方向指向强电极(晶体表面)的介电泳力作用。抛光液中微水滴在介电泳力作用下向上极板方向移动,最终聚集在工件表面,提高了工件表面的微水滴分布密度,使更多的微水滴与工件接触。同时,抛光液也跟随微水滴有向上极板运动的趋势,增加了抛光液滴和工件之间的压力,减小了抛光液的甩出率,改善了抛光液的分布。在介电泳力和加工载荷的共同作用下,大量“油包水”结构微水滴在晶体表面凸起处受到抛光垫与晶体材料的机械摩擦而破坏,进而溶解晶体表面材料,实现材料去除,更高效地形成超光滑表面。

图1 介电泳辅助水溶解抛光原理Fig.1 Schematic diagram of dielectrophoresis assisted water dissdution polishing: a) randomly suspended droplets; b) the water droplets are polarized and move towards the plates

2 抛光液中微水滴在非均匀电场中受介电泳力模型

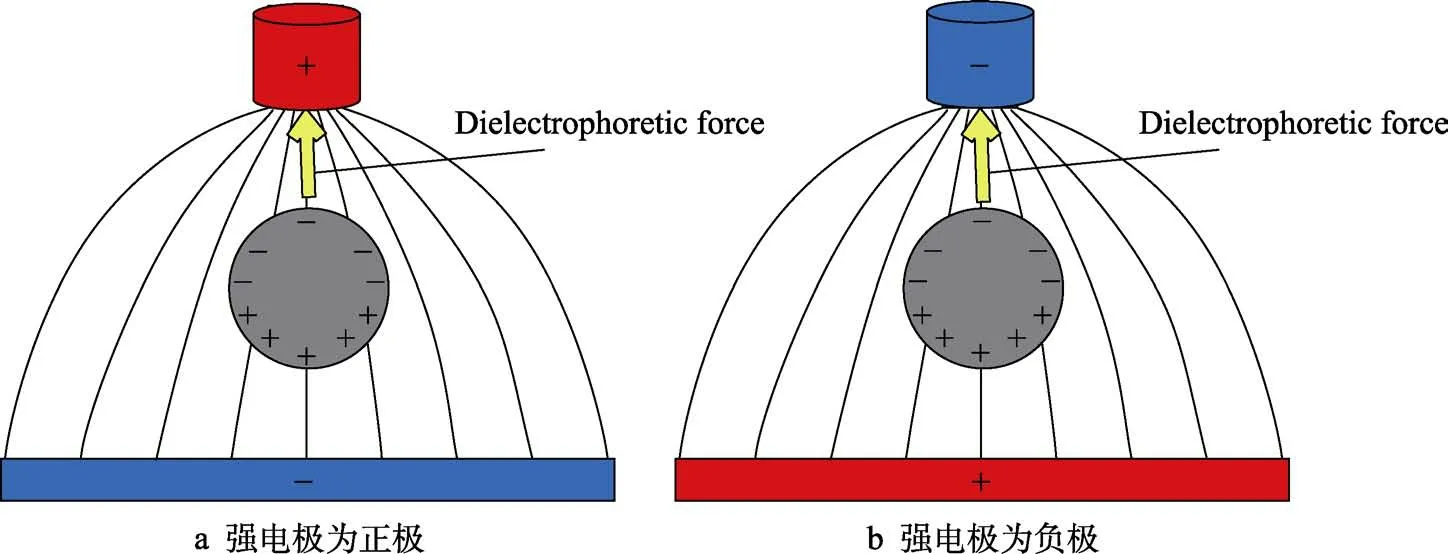

在非均匀电场中,微水滴内部的电荷发生移动而重新排列。无论是匀强电场还是非匀强电场,都存在对自由电荷的作用力。微水滴偶极子两端因电场强度不同,所受的作用力也不同,这倾向于将微水滴推入电场强度更强的区域,使得悬浮在油相介质中的微水滴运动。如图2a 所示,上电极为强正电极,下电极是弱负极,微水滴被极化,使得负电荷都积聚于微水滴的上半部分。由于上方的电场更强,微水滴上部所受的作用力更大,使得微水滴有向上运动的趋势。微水滴受到的使之向上运动的力即为介电泳力。图2b中的电极布置刚好和图2a 相反,但由于上方电场更强,微水滴仍旧在介电泳力作用下向上移动。因此,微水滴运动的方向与电场方向无关,仅与场强相关。

图2 非均匀电场中微水滴受介电泳力模型Fig.2 Dielectrophoretic force model of micro-water droplets in non-uniform electric field: a) strong electrode is positive; b) strong electrode is negative

由于微水滴极小,在计算时,将微水滴理想化为球形粒子,其在非均匀电场中所受的介电泳力[24]为:

3 介电泳力作用下抛光液微水滴运动分析

3.1 仿真参数设置

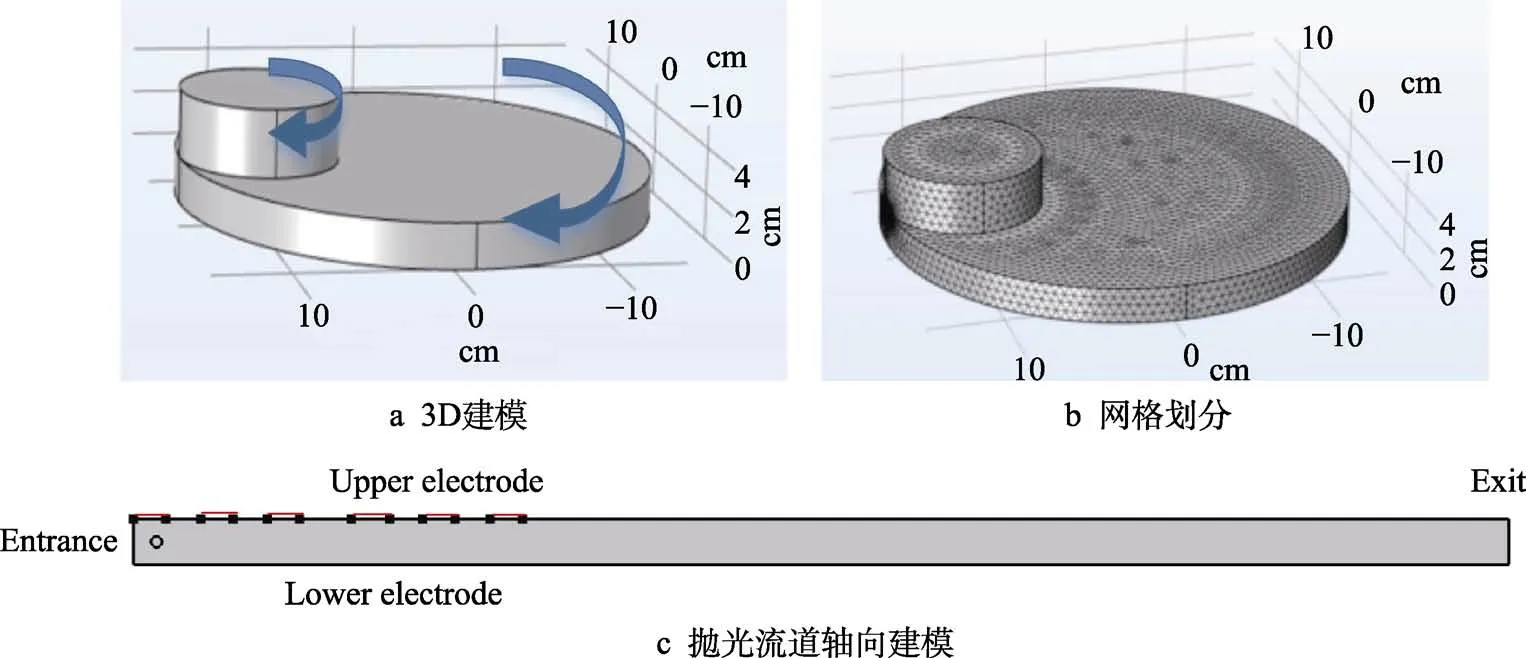

根据介电泳辅助水溶解抛光原理,抛光液中微水滴受到的介电泳力直接影响着抛光效率,而电极布置参数对介电泳力的大小起决定作用。本文利用COMSOL 软件静电模块和两相流模块,对上下电极间电场进行三维立体建模,并划分网格(如图3a、b所示)。KDP 晶体粘贴在上电极的下部,下电极布置在抛光盘上(实际加工时,抛光垫粘贴在抛光盘上,与下电极之间做好绝缘)。在抛光盘旋转过程中,电极的正对面积固定不变。利用两相流模块和静电模块耦合,对电场作用下的微水滴运动轨迹和分布进行二维建模。考虑到实际加工时绝缘层和工件本身的厚度,因此上下电极板间的距离h设为10 mm。根据实际加工中抛光盘的直径,将仿真流道长度D设置为300 mm。流道左侧为抛光液入口,右侧为抛光液出口(如图3c 所示)。上电极接高压电源,分布区域的半径r1为60 mm;下电极接地,分布区域的半径r2为300 mm。其他仿真参数见表1。

图3 介电泳辅助水溶解抛光过程仿真建模Fig.3 Dielectrophoresis-assisted water dissdution polishing simulation modeling: a) 3D modeling diagram; b) meshing diagram;c) axial modeling of polished runner

表1 流场仿真参数Tab.1 Flowfield simulation parameter table

3.2 介电泳力对微水滴的影响

3.2.1 介电泳力对微水滴运动行为的仿真结果

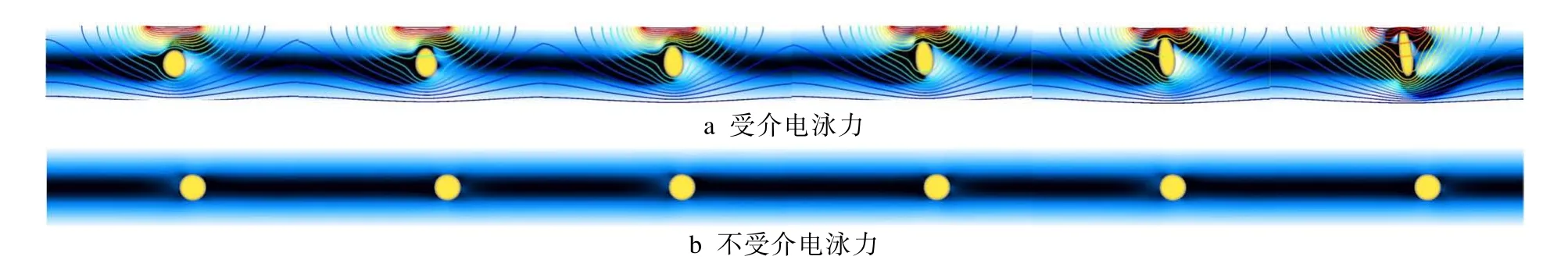

由于抛光液中微水滴尺寸较小[25],很难直接观测,所以采用仿真形式对KDP 晶体与抛光垫之间液膜区域的微水滴运动行为进行分析。当不施加电场时,微水滴悬浮在上下电极之间的油相母液中;当存在非均匀电场时,微水滴受到指向强电场方向(上电极)的介电泳力,在纵向方向上发生形变。随着介电泳力作用的持续,微水滴的变形程度逐渐加大(如图4 所示),产生向上电极板运动的趋势,最终聚集在上电极板附近,抛光过程中能够实现更多的微水滴聚集在KDP 晶体表面参与溶解去除,提高了材料去除效率。同时,由于微水滴的形变,加速了“油包水”中水分子的释放,介电泳抛光过程中,会有大量“油包水”结构的微水滴和游离态水分子聚集在KDP 晶体表面。根据仿真结果,介电泳力能够有效提高抛光效率。

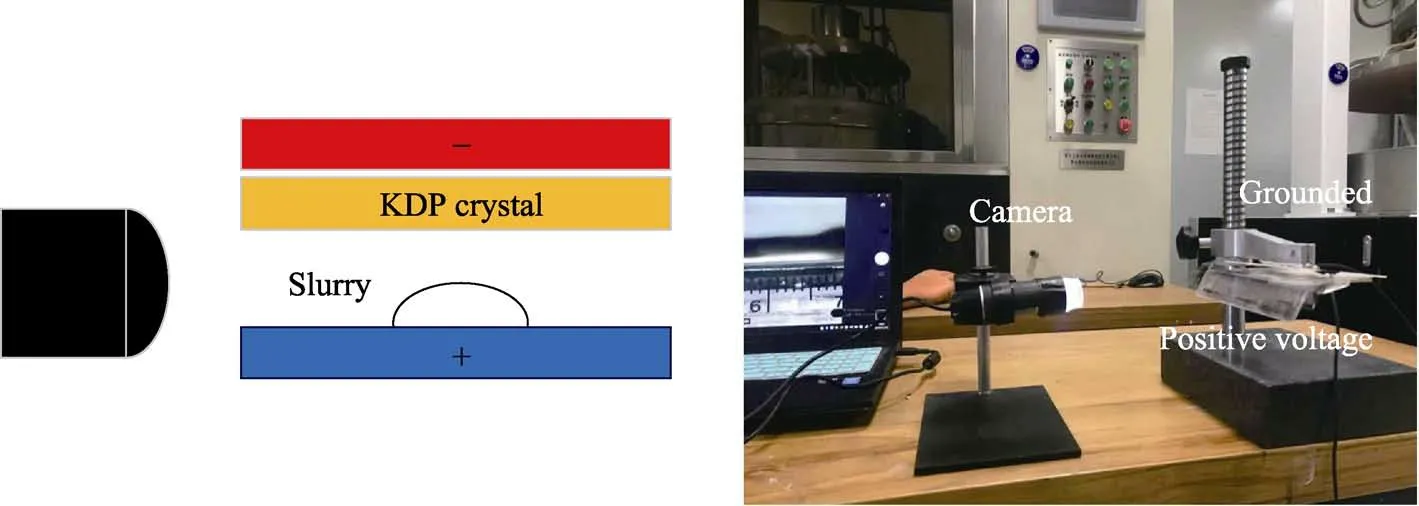

3.2.2 介电泳力作用下抛光液滴运动行为实验观测

为验证介电泳效应对“油包水”型水溶解抛光液的作用,对抛光液在非均匀电场中的运动行为进行观测。图5 为水溶解抛光液观测实验平台实物,由上下盘、高速摄影系统和高压电源3 部分组成,无磨料抛光液滴加在观测装置的下盘,KDP 晶体粘贴在上盘,用于观测介电泳效应对抛光液静态刻蚀的影响。下盘结构为上下两片绝缘层(亚克力板),中间夹一片铜电极,上盘结构为绝缘层(亚克力板),其上放置一个尺寸较小的铜片电极(10 mm×10 mm)。上下电极距离约为5 mm,可根据实验要求进行调节,具体观测实验条件见表2。非均匀电场由上下形状不同的电极与高压可调电源相连。抛光液滴加在上下盘之间,液滴体积约为0.8 mL。采用基恩士VW-6000 高速摄影系统,记录抛光液滴在非均匀电场中的运动情况。

表2 抛光液滴观测实验参数Tab.2 Experiment parameters of slurry droplet observation

图5 抛光液观测平台示意图及实物Fig.5 Schematic diagram and object of polishing dissdution observation platform

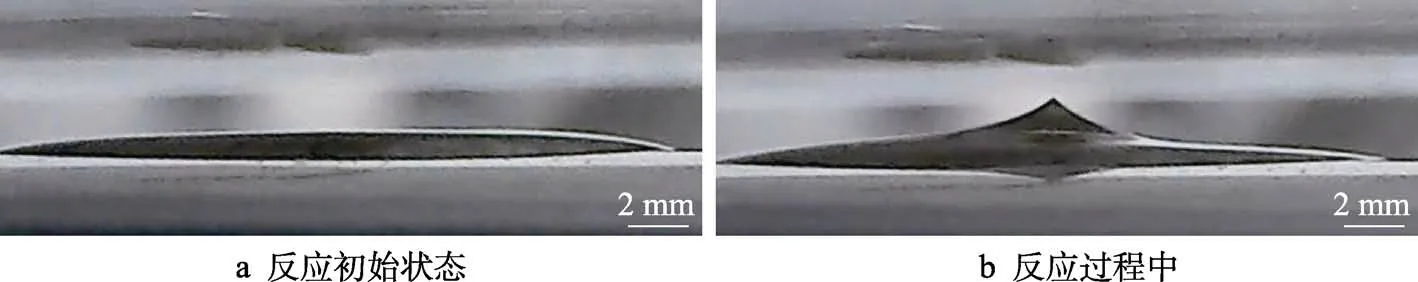

上下盘之间未施加非均匀电场时,抛光液处于静止状态,无任何变化,如图6a 所示。当上下盘之间施加非均匀电场后(如图6b 所示),可以看到“油包水”型抛光液滴在介电泳力作用下形成伞状,明显出现向强电场方向的运动趋势。图6 的观测结果证明了在实际抛光过程中,上电极也会对抛光液产生“吸附”作用,能够实现延长抛光液在晶体表面的作用时间,减小抛光液甩出率,改善抛光液分布的设想。图4 和图6 的结果证明了介电泳辅助水溶解抛光方法提高抛光效率的可行性。

图4 介电泳力作用下微水滴的形状变化仿真结果Fig.4 Simulation results of the shape change of micro-droplets under the action of dielectrophoresis force: a) under dielectrophoresis force; b) without dielectrophoresis

图6 “油包水”型抛光液滴在非均匀电场中的吸附行为Fig.6 Adsorption behavior of “water-in-oil” polishing dissdution droplets in a non-uniform electric field: a) reaction initial state;b) during the reaction after applying an electric field

为进一步验证介电泳效应对“油包水”型抛光液去除率的影响,进行了静态刻蚀率对比实验。采用如图5 所示的实验平台,在介电泳力作用下,使抛光液滴吸附至KDP 晶体表面10 min 后,使用100 倍显微镜观测晶体表面形貌,判断晶体的静态刻蚀情况。同时分别将KDP 晶体浸入水溶解抛光液和水中,静置10 min 作为对照组,比较介电泳效应对抛光液静态刻蚀作用的影响。实验结果如图7 所示,在水中静置10 min 后,KDP 晶体表面出现了明显的波纹状溶解痕迹(见图7a);而静置在水溶解抛光液中10 min 后,KDP 晶体表面没有出现任何溶解情况(见图7b),这也说明了“油包水”结构能很好地约束抛光液中的微水滴,使其不直接与晶体表面接触,在没有机械作用时不会发生溶解;而增加了介电泳力的作用后,水溶解抛光液能够在KDP 晶体表面造成轻微的溶解,形成静态刻蚀,但溶解程度远小于在水中静置时的(见图7c)。这可能是由于介电泳力的作用使抛光液中的微水滴大量聚集在晶体表面,造成晶体表面的抛光液含水量上升。由图4 的仿真结果可知,抛光液微水滴在被吸附到晶体表面的过程中会发生非常明显的变形,在没有机械作用参与的情况下,也会造成“油包水”型微水滴中水分子的释放,产生一定的溶解现象,从而提高抛光效率。同时,油包水型抛光液仍可以较大程度地保护KDP 晶体表面,得到较好的表面质量。

图7 KDP 晶体在不同条件下的静态刻蚀情况Fig.7 The static etched surface morphology of KDP crystal after reaction in dissdution under different conditions: a) in the water;b) in the slurry; c) in the slurry under dielectrophoresis force

3.3 电极形状对微水滴所受介电泳效应的影响分析

对如图8 所示的3 种形状的上电极片(单螺旋形、双螺旋形和圆形)进行仿真,分析电极形状对非均匀电场中微水滴所受介电泳力的影响,选择适合介电泳辅助水溶解抛光方法的最优电极形状。

图8 上电极形状Fig.8 The shape of the upper electrode: a) double helix shape; b) single helix shape; c) round shape

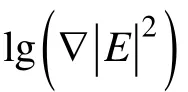

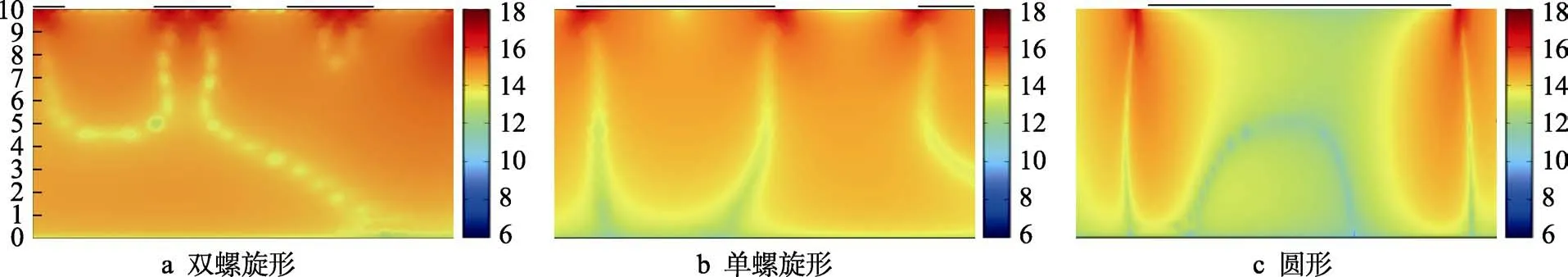

极板间的电势分布仿真结果如图9 所示,其中不同颜色代表电势分布,黑色线条为电场线。上极板处的黑色矩形为正极10 000 V,下部整条边界线均为负极0 V。可明显看出,平行布置的上下电极极板中间正对部分的电场线分布呈均匀平行直线,电势分布均匀,只有在各上极板两端到下极板的非正对区域,电场线才呈现抛物线,电势分布不均匀。上电极为圆形时,绝大部分区域呈现匀强电场,只有在上极板两端才呈现非均匀电场,其电场梯度较小,如图9c 所示。而上电极按照单螺旋形布置时,在同样长度的抛光区域内不断出现新的电极,不均匀电场线较多,其电场梯度也较大,如图9b 所示。3 种电极中,双螺旋形(见图9a)的极板密度最高,其电场梯度也最大。

图9 不同形状电极的电场分布Fig.9 Electric field distribution of different electrode shapes: a) double helix shape; b) single helix shape; c) round shape

表3 电场平方梯度对数最大值Tab.3 Maximum logarithm of the square gradient of the electric field

图10 电场平方梯度对数Fig.10 The gradient logarithm of the square of electric field: a) double helix shape; b) single helix shape; c) round shape

图11 电场平方梯度对数分布值Fig.11 The logarithmic distribution value of the square gradient of the electric field: a) double helix shape; b) single helix shape;c) round shape

抛光液中微水滴在受到介电泳力0.3 s 后的仿真结果如图12 所示。结合图11 的仿真结果可知,电极形状为双螺旋形时,电场梯度最大,微水滴的变形程度也最大;而当电极的形状为圆形时,微水滴受到的介电泳力最小,即使在上电极边缘处也仅产生很小的形变;当电极形状为单螺旋形时,微水滴受到的介电泳力介于双螺旋形和圆形之间,变形程度也略小于双螺旋形电极。因此,介电泳辅助水溶解抛光应选用双螺旋结构电极,具有最大的电场梯度,使得抛光液中微水滴受到最大的介电泳力而向上极板聚集,从而使更多微水滴有效参与晶体表面抛光,提高抛光效率。

图12 0.3 s 时微水滴的形状变化Fig.12 The shape change of the microdroplet at 0.3 s: a) double helix shape; b) single helix shape; c) round shape

4 实验和讨论

4.1 介电泳辅助水溶解抛光实验平台

为验证上述理论,搭建了介电泳辅助水溶解抛光实验平台,如图13 所示。该实验平台主要包括:介电泳原理抛光专用直流电源、控制柜、导电滑环、内置电极的绝缘上/下抛光盘。工件夹持在上抛光盘中,电机分别驱动上、下抛光盘旋转,通过微水滴与工件表面发生机械溶解作用,实现抛光。KDP 晶体固定在上抛光盘上,上抛光盘内部设置上电极。抛光液随着滴管流入下抛光盘,下抛光盘内部设置下电极。利用上下抛光盘中电极形成的非均匀电场,产生介电泳效应,进一步提升抛光效率和质量。

图13 介电泳辅助水溶解抛光装置原理及实物Fig.13 Principle and object of dielectrophoresis assisted water dissdution polishing device

4.2 介电泳辅助水溶解抛光实验

本文以10 mm×10 mm×3 mm 的KDP 晶体作为加工对象,初始表面使用800 目砂纸打磨作初步处理。抛光液流量为20 mL/min,上盘的抛光转速为75 r/min,下盘的抛光转速为60 r/min,抛光压力为30 kPa。采用SuperView W1 光学3D 表面轮廓仪,测量KDP 晶体加工前后的表面形貌和粗糙度。实验组为介电泳辅助水溶解抛光,采用上述双螺旋线的电极布置方式,上电极通10 000 V 高压直流电;对照组为相同参数下水溶解抛光,即不施加非均匀电场。每次实验加工3 片KDP 晶体,分别在有无非均匀电场条件下对KDP晶体进行抛光,并每隔5 min 测量材料去除率和表面粗糙度。抛光过程中,材料去除率和表面粗糙度的数值变化分别如图14 和图15 所示。

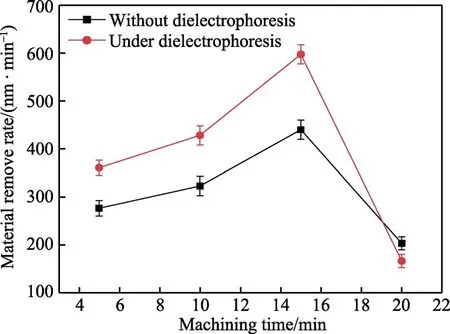

由图14 可以看出,加工过程中,KDP 晶体去除速率呈现先快后慢的趋势,且在介电泳效应的作用下,材料去除速率明显提升。在抛光初始阶段,KDP晶体表面粗糙度较高,此时材料去除较快。随着抛光的进行,表面粗糙度不断降低,当KDP 晶体表面趋近于超光滑表面时,材料去除率会逐渐降低。由图15 可见,介电泳辅助水溶解抛光过程中,KDP 晶体的表面粗糙度的下降速度明显快于传统水溶解抛光。在抛光开始5 min 时,表面粗糙度Ra下降至20 nm以内,能够更快地获得表面粗糙度小于1.5 nm 的超光滑表面,因此在抛光15~20 min 的阶段,出现了介电泳辅助水溶解抛光材料去除率低于传统水溶解抛光的现象。经过20 min 抛光后,与传统水溶解抛光相比,介电泳辅助水溶解抛光的材料去除率提升了24%,表面粗糙度降低得也更快。综上所述,介电泳效应能够有效提升水溶解抛光的效率。

图14 抛光过程中材料去除率变化Fig.14 Variation of material removal rate during the polishing process

图15 抛光过程中KDP 晶体表面粗糙度变化Fig.15 Variation of the surface roughness of KDP crystal during the polishing process

对比抛光前后的KDP 晶体表面形貌,初始表面经过800 目砂纸研磨,粗糙度约为590 nm,研磨痕迹非常明显(见图16a)。经过介电泳辅助和传统水溶解抛光后,KDP 晶体表面的研磨痕迹均被完全去除,没有明显的划痕和机械损伤。介电泳辅助水溶解抛光后,KDP 晶体表面粗糙度为1.365 nm(见图16b),优于传统水溶解抛光后的晶体表面(Ra为1.637 nm,表面形貌见图16c)。因此,介电泳辅助水溶解抛光原理不仅能够提高水溶解抛光的效率,同时能获得更高的表面质量。

图16 KDP 晶体表面的微观形貌Fig.16 Micro-surface morphology of KDP: a) original surface; b) dielectrophoresis assisted water dissdution polishing; c) water dissdution polishing

5 结论

本文提出了一种KDP 晶体介电泳辅助水溶解超精密抛光方法,分析了非均匀电场作用下抛光液中微水滴的运动行为,对比了不同形状电极对介电泳效应的影响,并进行了抛光实验。主要研究结果如下:

1)水溶解抛光液中,微水滴会在介电泳力作用下发生形变,并聚集在晶体表面附近,从而提高抛光过程中参与溶解的微水滴数量,加快溶解去除速率。同时,上电极也会对抛光液产生“吸附”作用,延长抛光液在晶体表面的作用时间,减小抛光液甩出率,进一步提高抛光效率。

2)通过仿真分析单螺旋形、双螺旋形和圆形3种电极形状的电场分布,对比电场平方梯度对数和液滴变形情况,认为介电泳辅助水溶解抛光应选用双螺旋结构电极,具有最大的电场梯度,能够使得抛光液中微水滴受到最大的介电泳力而向晶体表面聚集。

3)将介电泳辅助水溶解抛光和传统水溶解抛光后的KDP 晶体表面进行了对比,实验结果表明,经过20 min 抛光后,与传统水溶解抛光相比,介电泳辅助水溶解抛光的材料去除率提升了24%,表面粗糙度值的降低速度也明显提高,能够更快地获得超光滑表面。同时,介电泳辅助水溶解抛光后,表面粗糙度为1.365 nm,优于传统水溶解抛光后的表面(1.637 nm)。实验结果证明了介电泳效应能够有效提升KDP 晶体水溶解抛光的效率和加工质量,为以KDP 晶体为代表的水溶性晶体超精密加工提供了一种技术途径。