Ni60激光熔覆工艺参量对涂层裂纹及厚度的影响

2021-11-06黄海博孙文磊

黄海博,孙文磊

(新疆大学 机械工程学院,乌鲁木齐 830047)

引 言

激光熔覆是利用高能量激光束快速熔化合金粉末和基材表面,并迅速冷却与基材形成冶金结合的表面改性技术,是绿色再制造中的一项关键技术,也是中国制造2025重点发展的先进制造技术[1-3]。激光熔覆技术主要面向关键零部件的表面强化及废旧零部件的修复再制造,在冶金、石油、电力、航空、矿山等国民经济中已有广泛的应用,如汽轮机、齿轮、工业透平的修复再制造[4-6]。镍基粉末作为激光熔覆技术中提高表面硬度的一种最常用的合金粉末材料,具有自熔性和湿润性好、硬度高、耐磨耐腐蚀的优良性能,是表面改性技术中常用的合金材料之一,但Ni60合金粉末在激光熔覆过程中由于快速加热和冷却引起的非平衡凝固,极易造成Cr和C、B等元素形成偏聚,促使内部组织形成硬质相,从而在凝固过程形成裂纹缺陷。同时,对于激光熔覆技术而言,由于基材和粉末材料之间热膨胀系数和收缩率差异及较大的温度梯度,在凝固过程中形成了较大的热应力,加之材料内部发生相变引起的组织应力,容易引起裂纹缺陷的形成,影响涂层力学性能及耐磨耐腐蚀的材料特性,极大地限制了Ni60合金的应用。

为了揭示裂纹缺陷成形机制并抑制其产生、拓宽镍基合金表面改性及激光熔覆技术的工程化应用,国内外学者开展了相关研究:CUI等人[7]对截齿表面激光熔覆镍基WC合金粉末,成功制备了2.2mm的熔覆涂层,基材表面硬度提高了2.93倍,实现了矿用截齿的修复和表面强化,提高了零件的服役寿命;PENARANDA等人[8]针对于叶片类零件在熔覆过程中宽度变化问题提出了一种基于几何自适应的激光熔覆方法,研究了熔覆功率大小与熔覆涂层厚度的之间的数学关系,得到不同宽度的熔覆层对应的激光功率大小,并通过压缩机叶片的修复证实了结果的正确性;CALLEJA等人[9]通过五轴数控机床并借助UG-CAM模块中的刀具路径规划,在半球等其它复杂曲面上进行激光熔覆的路径规划,取得了较好的实验结果;ZHAI等人[10]在球墨铸铁QT450-10表面熔覆了镍基合金粉末,对熔覆结果分析发现,熔覆层与基材形成良好的冶金结合,硬度为基材的1.5倍,并通过拉伸试验发现,断裂部位从基体开始,涂层的强度高于基材。

但在镍基合金研究过程中,许多学者发现裂纹的产生于扩展制约了镍基合金粉末的推广与应用,并对裂纹的成形机理展开研究[11]。ZHENG[12]在Ti811合金表面熔覆Ni45+TC4合金粉末,发现涂层表面形成了网格状裂纹,通过扫描电子显微镜(scanning electron microscope,SEM)显微形貌分析发现,裂纹敏感性提升的关键因素是冷却过程中熔池面积减小,晶体间残留液体流动性差导致的,当组织应力超过涂层抗拉极限就出现了涂层由内而外的开裂现象。CAO等人[13]在45#钢表面熔覆Ni60涂层,通过裂纹的断口形貌图发现,裂纹的产生有冷裂纹和热冷裂纹两种形式,冷裂纹主要存在涂层顶部,热裂纹在冶金结合区开始萌发,热应力是热裂纹产生的主要原因,并通过超声振动辅助方式,在45#钢表面成功制备了无裂纹的镍基涂层。

大量研究表明,激光熔覆工艺的优劣直接影响熔覆层质量的好坏[14-15],作者在45#钢表面熔覆Ni60合金粉末,通过设计正交试验分析激光功率、送粉量、扫描速率对裂纹产生的影响,找出最优工艺参量,提高基材表面性能。

1 实验材料与方法

1.1 实验材料

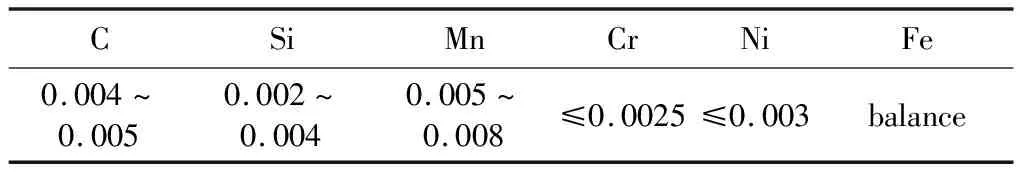

为减少基材表面污染物对熔覆结果的影响,首先使用无水乙醇对45#钢基材表面清洗,并通过喷砂处理表面,提高激光能量的吸收率。为避免粉末的粘结导致送粉管堵塞,提高粉末流动性,将Ni60合金粉末进行烘干处理。为防止熔覆过程中合金粉末氧化,本次试验中使用氩气作为保护气。45#钢及Ni60合金粉末化学成分如表1和表2所示。

Table 1 Chemical composition of 45# steel(mass fraction)

Table 2 Chemical composition of Ni60 powder(mass fraction)

1.2 实验设备与方法

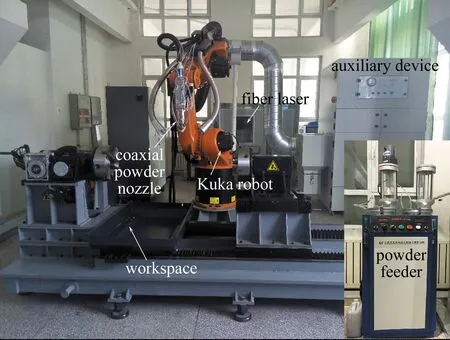

激光熔覆试验设备主要包括KUKA-30HA六自由度机器人,YSL-2000型号的IPG光纤激光器,同轴送粉激光头,送粉器。实验设备如图1所示。

Fig.1 Equipment of laser cladding

设计三因素三水平的正交试验,选取的因素为激光功率、送粉速率、扫描速率,最终的正交试验方案如表3所示。

Table 3 Factor and level table

根据熔覆试验方案,在45#钢表面进行激光熔覆,在熔覆层表面渗透探伤[16],获得熔覆层裂纹的分布情况如图2所示。可以发现,裂纹的分布参差不齐,无明显规律。对于裂纹分布的描述而言,常见的统计方法有裂纹数目、裂纹面积及裂纹长度等方式。以裂纹长度衡量本次结果,第1组与第4组试验、第2组与第3组试验之间结果差异不明显;以裂纹面积描述本次结果,第2组、第3组和第5组试验之间的差异较小,影响实验结果分析;而工艺实验的目的是为了分析工艺参量对结果的影响,所以应选择能够清晰描述不同工艺参量下裂纹分布情况的方法,而本次实验结果在裂纹数目上分布差异较大,能较好地用以分析工艺参量对实验结果的影响,所以,本次实验中通过对裂纹的数目进行统计,为后续分析提供数据。

Fig.2 Crack distribution of layer in orthogonal test

2 结果与讨论

2.1 裂纹主次因素分析

可以发现,熔覆层表面都出现了长短不一、宽度不同的裂纹情况,有些裂纹横穿整个熔覆层宽度,如第1组、第2组、第3组、第5组、第7组工艺参量,而有些裂纹数量较少,并没有出现纵横交错的裂纹,如第6组、第8组、第9组工艺参量。图3是每组工艺参量下的裂纹的数目对比图。不难看出,第8组工艺参量下的熔覆层裂纹数目只有短小的一条。对第8组试验结果分析,发现熔覆层表面均匀平整,裂纹在熔覆起始的位置出现,并没有延伸扩展。为了探究这些工艺参量(激光功率、送粉速率、扫描速率)对裂纹的影响,对这3个因素进行效应分析,如图4所示。极差分析能够反映结果的波动及影响程度,所以这里采用极差分析[17]。所得结果如表4所示。表4中,K1,K2,K3表示每个因素各个水平下的指标总和。

Fig.3 Crack amount in orthogonal test

Fig.4 Factor effect relationship

Table 4 Analysis of cracks by orthogonal test

从图4中可以看出,激光功率在1000W~1200W之间裂纹数目无明显变化,说明激光功率在这个范围内的变化对裂纹敏感性没有明显的影响,但随着功率的持续增强,1200W~1400W变化区间,裂纹的数目明显减少,说明Ni60涂层裂纹对较高功率的变化较为敏感。送粉速率对裂纹数目的影响在0.8r/min~1.0r/min变化时,裂纹数目明显增多,但随着送粉速率的增多,在1.0r/min~1.2r/min变化时涂层裂纹数目呈减少趋势。扫描速率对裂纹数目的影响更为直观,随着扫描速率的增加,裂纹的数目在大幅度增多。

在表5的极差分析中可知,激光功率、送粉速率、扫描速率的极差值分别为5.7,6.3,14.3,得出影响Ni60涂层裂纹数目的因素主次关系为:扫描速率>送粉速率>激光功率,得到最佳工艺参量为:激光功率1400W,送粉速率1.0r/min,扫描速率4mm/s。表5中,T1,T2,T3表示每个因素各个水平下的指标总和。

Table 5 Analysis of coating thickness by orthogonal test

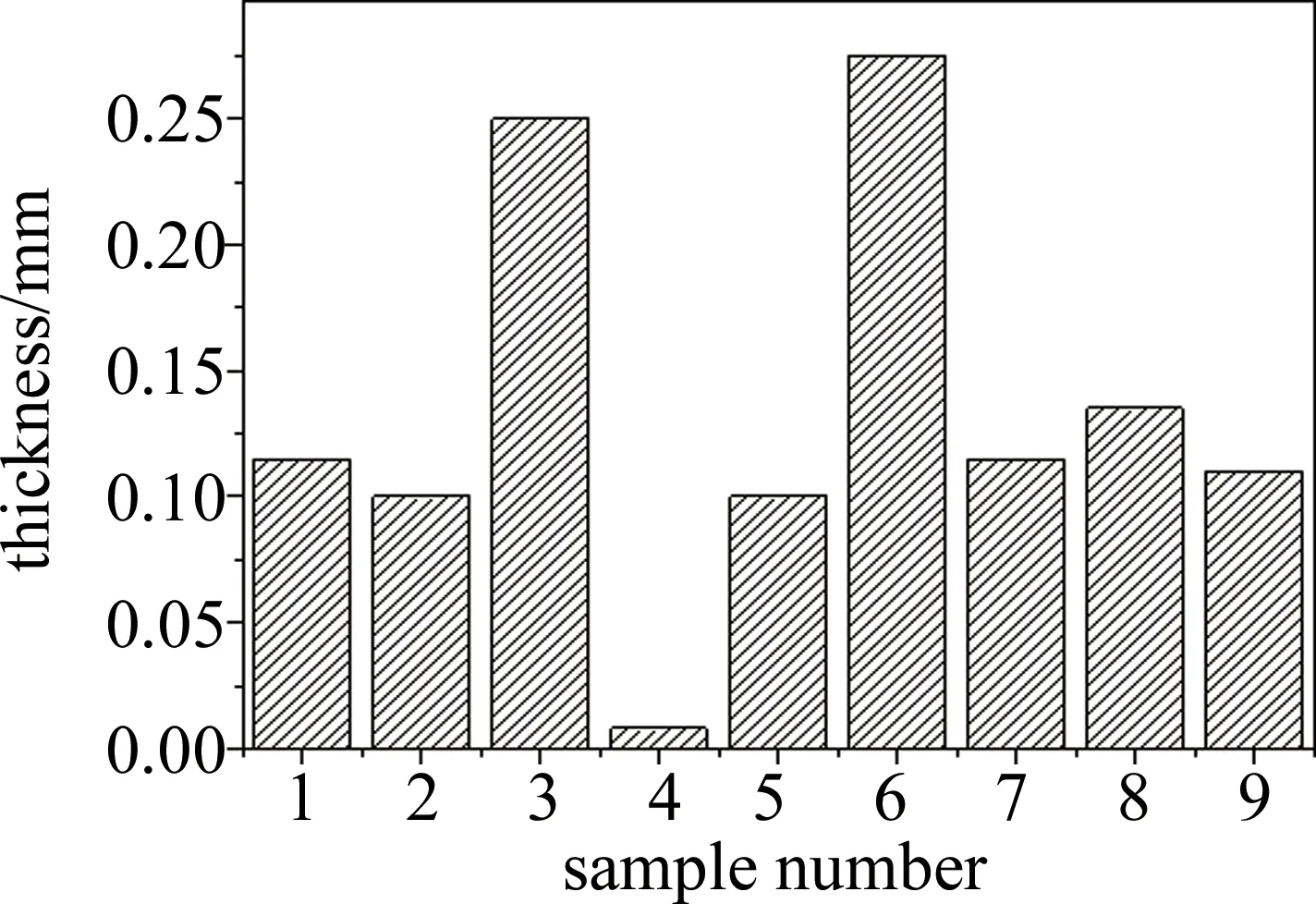

2.2 涂层厚度分析

对以上9组实验进行涂层厚度测量,得到图5中的实验结果。为了探究激光功率、送粉速率、扫描速度对涂层厚度的影响,对这3个因素进行效应分析,如图6所示。对方差因素分析,可以反映因素水平对试验结果的影响及试验误差的大小,在本次实验中,所得9个试验结果由A,B,C3个因素及误差4个部分组成,所以,在进行方差分析过程的平方和与自由自由度可由下式表示:

Fig.5 Thickness results of coatings in orthogonal test

St=SA+SB+SC+Se

(1)

dt=dA+dB+dC+de

(2)

Fig.6 Factor effect relationship

根据方差公式可得:

SA=∑TA2/kA-C

(3)

式中,TA为A因素下涂层厚度的平方和,kA为A因素水平重复数,即kA=3;C为矫正数,C=T2/n,T为9组试验中所得涂层厚度的总和,n表示试验次数,即n=9。各因素下T的数值如表5所示。经计算,在本次实验中T=1.28,C=0.182,代入(3)式可得SA=0.002,同理可得,SB= 0.022,SC=0.01,St由试验结果的总平方和与矫正数C的差值所得,经计算St=0.039,将这些数值代入(1)式中,可得Se=0.005。

在本次实验中,总自由度dt=8,各因素及误差自由度dA=dB=dC=de=2;用M表示均方差,则根据均方差公式可得MA=SA/dA,所以得到MA=0.001,同理可得MB,MC及Me分别为0.011,0.005,0.0025。用F值表示各元素均方除以误差的均方所得值,通过比较F值的大小,可以合理地判断出影响程度的大小,经计算,FA=0.4,FB=4.4,FC=2,即FB>FC>FA,所以,影响涂层厚度的因素程度次序为:送粉速率>扫描速率>激光功率。

2.3 显微组织分析

对最优工艺参量激光功率1400W、送粉速率1.0r/min、扫描速率4mm/s所得的熔覆结果进行显微组织分析,将熔覆后的样件在线切割设备上切成10mm×10mm×8mm的尺寸,制备金相样件,并利用体积之比为3∶1的HCl和HNO3配比制备王水进行腐蚀,持续时间15s。采用JSM-6700F型扫描电镜分析腐蚀后的金相试样,得到如图7所示结果。图7a是熔覆层全貌,可以看出,熔覆层组织分布均匀,有明显的气孔缺陷,但并没有裂纹的产生与延展。从图7b中可以看出,基材与熔覆层之间有一条明显边界,显微组织表现为平面晶,这说明熔覆层与基材形成了的良好冶金结合[18-19]。对于激光熔覆涂层组织形成而言,主要受凝固速度R与温度梯度G影响。在涂层底部,温度梯度G很高,凝固速率R较小,Ni元素在被大量吸收形成Ni-C富集区,液态合金形核之后可以充分生长,从而形成平面晶,另外,其附近的晶粒以柱状晶为主,沿界面垂直的方向生长,晶粒尺寸较为粗大。随着固液界面的推移,G逐渐变小,凝固界面逐渐失稳,在晶体形核后胞晶逐渐沿侧向生长,由于凝固速率R逐渐变大,晶体来不及生长就已经凝固,形成了细小的树枝晶(见图7c);在熔池顶部,涂层G最小而R最大,形核后的晶粒难以长大,所以涂层顶部以胞晶居多(见图7d)。

Fig.7 SEM photos of the cladding layer

对于涂层裂纹的出现主要是由于激光束移开后快速冷却过程中基材与涂层之间收缩率不同造成的。由于Ni60合金的收缩率较45#钢大,在冷却收缩过程中涂层主要受拉应力的影响,当拉应力超过极限应力时,就形成了微裂纹,随着激光熔覆的持续进行,在残余应力的作用下,裂纹延伸和蔓延形成贯穿性的宏观裂纹;而对于涂层界面的气孔而言,主要是由于在合金粉末快速熔化和冷却过程发生化学反应,形成气体反应物未能及时逸出造成的,一般而言,在气孔出现的位置会容易引发裂纹缺陷。

2.4 显微硬度分析

试验采用设备为HV-1000型数字显微硬度仪,在显微硬度仪下从熔覆层顶部向基材方向每隔0.2mm打点测量熔覆层显微硬度,施加载荷200g持续时间30s,得到熔覆层显微硬度分布如图8所示。

Fig.8 Microhardness distribution of the cladding layer

从图8中可以看出,熔覆层显微硬度变化趋势从熔覆层顶部到基材逐渐降低。最高显微硬度为1103HV出现在熔覆层顶部,为基材的3.3倍。这是因为激光熔覆冷却是一个快速凝固的过程,熔覆层顶端冷却速率最快,形成细小的胞状晶和发达的枝晶,显微组织细密,显微硬度高[20]。随着与结合界面的距离减小,凝固速率逐渐降低,晶体得到充分的生长发育,组织粗大,显微硬度呈降低的趋势。

3 结 论

(1)通过正交试验发现不同工艺参量下的熔覆层裂纹数目不同、长短不一,无明显规律。在本次工艺试验下的最优工艺参量为:激光功率1400W,送粉速率1.0r/min,扫描速率4mm/s。

(2)影响Ni60涂层裂纹的工艺参量主次因素为:扫描速率>送粉速率>激光功率,随着扫描速率的增大,裂纹的数目明显增多。而送粉速率与激光功率在0.8r/min~1.0r/min和1000W~1200W区间变化时,裂纹数目呈增多趋势,但在1.0r/min~1.2r/min和1200W~1400W区间变化时裂纹数目呈减少趋势。

(3)影响涂层厚度的工艺参量主次因素为送粉速率>扫描速率>激光功率,在最优工艺参量下的熔覆层显微组织均匀致密,显微硬度最高达1103HV,为基材的3.3倍。