蝶形光通信激光器的耦合规律与封装工艺研究

2021-11-06刘粤慧仲顺顺曹小兵段吉安

刘粤慧,仲顺顺, 曹小兵*,段吉安

(1.中南大学 机电工程学院,长沙 410083;2.中南大学 高性能复杂制造国家重点实验室,长沙 410083)

引 言

蝶形光通信激光器是一种重要的有线光通信网络光器件,具有发射功率大、锁波功能、性能稳定等诸多优点,适用于粗波分复用、密集波分复用、频分复用等复杂光通信系统[1],在全光网络与5G通信领域有着广泛的应用。在组建光通信网络时,激光器的选取直接影响信息传输距离、通信速率与质量,从而影响整个通信系统的综合性能。采用蝶形光通信激光器可有效增加信息传输距离、提高通信速率,研究蝶形光通信激光器耦合封装规律及工艺具有重要的工程价值与实用意义。

根据应用场合与发射功率的不同,有源光电子器件封装形式主要分为:同轴型封装、双列直插式封装、蝶形封装等[2]。相对于其它类型的器件,蝶形光通信激光器的耦合封装难度在于:在含有透镜封装时,透镜的全自由度空间移动增加封装难度,透镜和光纤三件式的对准在工艺上也具有一定的难度,应确定透镜与光纤的不敏感方向。因此,研究蝶形器件的耦合机理十分重要,能够为接下来蝶形激光器的耦合封装研究提供方向和依据。为了优化激光器与光纤的耦合系统,YU等人[3-4]从耦合机理出发,对耦合系统的横向偏移与纵向偏移进行分析,根据研究结果对透镜结构参量进行了改进。JIANG等人[5]对分布式反馈激光器的分立式与直接式耦合方式进行了对比分析,讨论了各自由度的偏移对耦合效率的影响。CHEN[6]根据蝶形激光器光纤直接耦合的模场匹配原理,以耦合效率为衡量标准,对比得出具有高耦合效率的光纤微透镜类型。为了提高半导体激光器与单模光纤的耦合效率,SANKAR等人[7]在上锥形光纤的前端制备适当焦距的微透镜。MANDAL等人[8]研究了半导体激光器与单模光纤耦合时存在的横向偏移和角度偏移,并且通过在光纤尖端倒置锥形半球面微透镜,达到提高耦合效率的目的。已有的文献中[3-8]大多以光学元件空间位置误差与耦合效率的关系为主,也有探究光学元件定位误差对光斑形状与位置的影响[9]。然而,这些文献中对于激光器耦合的研究主要集中在耦合效率方面[3-12],并没有考虑到后续封装工艺对耦合效率的影响。因此,有必要对蝶形激光器耦合封装工艺进行研究。

本文中基于耦合理论,结合蝶形光通信激光器的实际光路,建立了仿真模型,并对耦合规律进行了分析,引入容忍度的概念,将耦合效率与容忍度结合,分析元件空间位置的变化对耦合效率的影响,得出封装顺序为先透镜、后光纤。为了验证仿真结论以及排除耦合顺序的影响,对两种封装方式进行了对比实验验证,对其后续的封装及器件结构改进提供可靠的指导。

1 激光器耦合理论

蝶形光通信激光器作为光发射机封装的一种重要形式,其性能影响光信号的传输距离和接收机的信号质量。宏观上,蝶形封装中的分布式反馈半导体激光器(distributed feedback laser,DFB)芯片和单模光纤(single mode fiber,SMF)的耦合效率η可以定义为[13]:

(1)

式中,Ps表示SMF端面接收到的功率,Pout表示DFB激光器的发射功率。

微观上,蝶形光通信激光器的耦合主要表现为DFB芯片模场和SMF模场的耦合。DFB激光器快轴发散角通常大于慢轴发散角,由其远场特性可知,模场分布通常呈椭圆形[13],而SMF的模场分布通常呈标准圆形,如图1所示。其中A表示DFB芯片的在光纤端面的模场分布部分,C表示SMF的模场分布部分,B表示SMF和DFB芯片重合的模场部分。影响DFB芯片光束和SMF模场耦合效率的因素较为复杂,综合分析主要分为两种:一种是两者模场的匹配程度,包括模场的形状、发散角等;另一种是机械误差,包括SMF与DFB芯片的空间对准误差等因素。假设SMF传输过程中某个定点的光辐射强度为EEMF,DFB芯片的光辐射强度为EDFB,两者模场重合部分B的面积为S,根据几何光学中的波动理论,模场耦合效率η可根据下式计算[13-14]:

Fig.1 Schematic diagram of coupling between DFB chip and SMF mode field

(2)

式中,ESMF为SMF的光辐射强度,EDFB为DFB芯片的光辐射强度,S为SMF与DFB模场重合部分面积。

2 激光器耦合仿真结果与分析

2.1 光学仿真模型

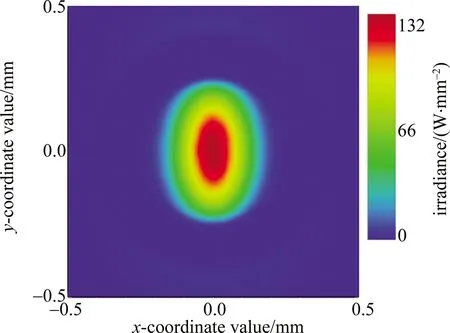

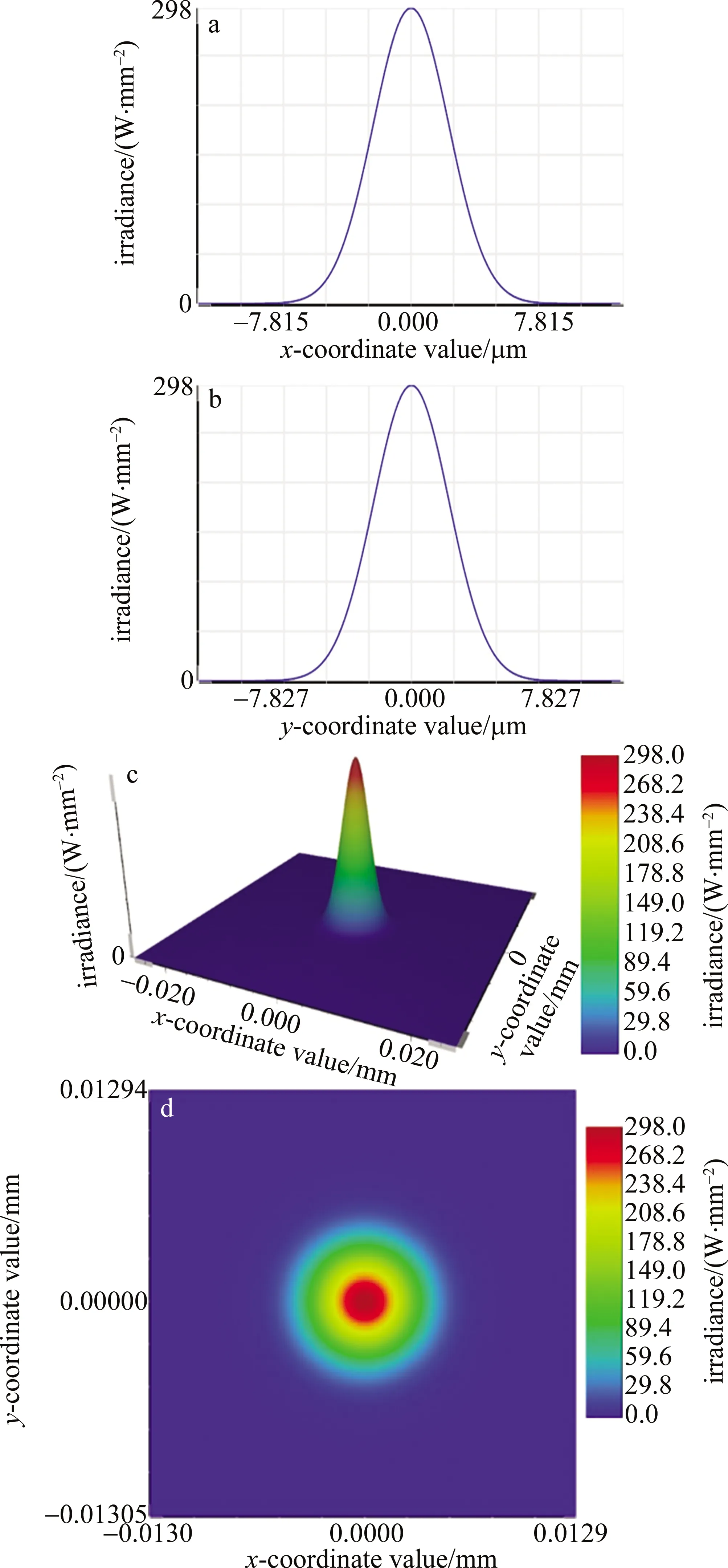

2.1.1 激光器与单模光纤模型 本文中以DFB芯片与G.652型号的国产平头光纤为研究对象,工作波长为1310nm。其中,DFB芯片的远场模场分布情况如图2所示,为椭圆形光斑。SMF的模场直径约为9.2μm±0.2μm,数值孔径(numerical aperture,NA)为0.14。首先利用ZEMAX光学仿真软件建立了SMF理论模型,选择牌号为FK3和N-FK58的石英玻璃分别作为SMF的纤芯和包层的材料。图3中通过设置探测器来进行SMF模场监测,探测器位于SMF出射面后10μm处。通过探测器数据可以看出,从光纤的中心点到光纤边缘其光功率的下降是呈对称趋势的,位于中心点处的辐照度最高,位于SMF边缘的辐照度最低,图3a与图3b中分别为x与y轴截面的模场分布,图3c与图3d中分别为3维与2维SMF模场分布情况。由此可见,SMF模场形状基本按照标准高斯模场分布[15-16],光斑为标准的圆形。对比发光芯片与SMF的模场分布可知,两者模场匹配度低,耦合效率低。

Fig.2 DFB module field simulation

Fig.3 SMF mode field simulation

2.1.2 激光器芯片-透镜-SMF仿真模型 激光器与光纤耦合大致上分为两大类:直接耦合与透镜耦合[17-19],其中,最简单的是DFB芯片与SMF直接耦合,根据模场匹配理论,耦合效率十分低下,仅为10%左右[20],且光纤和DFB容易产生接触,为提高耦合效率,参考某光器件公司蝶形器件模型,在激光器芯片-SMF直接耦合模型的基础上引入单透镜,利用ZEMAX仿真软件建立含有透镜的仿真模型,首先,找到模型的最大耦合效率,然后,在最大耦合效率状态下,引入各自由度的扰动,由此分析耦合效率随SMF与透镜自由度变化而变化的趋势,并对变化的原因进行分析。

为了增加激光器与光纤的模场匹配度,采用非球面透镜对光束进行聚焦。非球面透镜表面的标准方程如下:

(3)

式中,Z(r)表示透镜的表面形状,r2=x2+y2,c为曲率半径的倒数,k为曲面的圆锥系数,A2r为i阶的系数。

在模型仿真中,采用非序列非相干强度数据(non-sequential detector data,NSDD)、非序列光线追迹(non-sequential ray tracing,NSTR)操作数对透镜参量进行优化,进行百万次光线追迹后,得到较为理想的光斑形状与尺寸,近似圆形,与SMF的模场匹配度提高。DFB芯片-透镜-SMF系统耦合模型建立如图4所示。主要包括DFB芯片、λ/4波片、非球透镜和SMF,仿真中非球透镜与芯片的距离设定为200。其中,λ/4波片的主要作用是对芯片的偏振光进行偏振方向改变,相当于隔离器作用,防止光纤端反射的光线再次射入到DFB芯片,对DFB芯片造成破坏。

假设芯片发出的光束(入射光)为线偏振光,偏振态为:

(4)

λ/4波片的琼斯矩阵为:

(5)

(6)

式中,θ代表波片快轴与x轴的夹角,δ代表波片快轴与慢轴光矢量的相位差。λ/4波片快轴与轴45°角,相位差为π/2。

Fig.4 DFB chip-lens-SMF simulation model

反向从λ/4波片出来的光与入射光的偏振态刚好正交,不能通过激光器的芯片,因而达到隔离的目的[21],同时,由于正交关系,返回的光与入射光的相互作用力很小,从而不对激光器发光产生影响。

2.2 空间位置误差对耦合效率的影响

2.2.1 SMF 5个自由度变化对耦合效率影响 为方便表示耦合效率与空间位置变化之间的关系,现定义容忍度为在耦合效率下降一定数值情况下,元件的空间位移或者旋转角度数值的大小。在进行模型推导过程中,以最大耦合效率点为零点建立坐标系,引入了空间位置误差对耦合效率的影响,经过ZEMAX建模后可以直观地看出空间位置误差与耦合效率的变化关系,得出耦合系统元件各个方向的容忍度。图5分别表示耦合效率随x轴、y轴位移和角度的变化而变化的规律。系统的最大耦合效率为25.49%,并且,耦合效率的变化趋势以零点为中心呈现对称的规律。以耦合效率下降ηd=10%作为比较,图5a中,x轴的位移容忍度Ts,x=±4.3μm,y轴的位移容忍度Ts,y=±2.8μm,x轴的位移容忍度明显大于y轴的位移容忍度;图5b中,x轴的角度容忍度Ta,x=±8°,y轴的角度容忍度Ta,y=±9.9°,x轴的角度容忍度略小于y轴的角度容忍度。

Fig.5 Influence of spatial position change of SMF on the x-axis and y-axis on coupling efficiency

汇聚后的光斑尺寸如图6所示。单面透镜的汇聚能力有限,经过透镜汇聚后的DFB芯片的光斑形状仍为椭圆形,在光纤端面处x轴的光斑尺寸为13.50μm,y轴的光斑尺寸为11.72μm,光线汇聚后的入射角度x轴大约为4.46°,y轴大约为9.97°,而SMF的模场直径为9.2μm,发散角约为8°,从模场和发散角两方面汇聚光线和SMF都不相匹配,因而耦合效率最大为25.49%;因为x轴的光斑尺寸大于y轴光斑尺寸,所以在光纤偏移过程中,x方向的容忍度要大于y方向的容忍度;在x和y的角度旋转中,因为y轴光线的汇聚角大于x轴的光线汇聚角,所以y方向的容忍度要大于x方向的容忍度。

Fig.6 Spot size after convergence

SMF在z轴方向的位置变化对耦合效率的影响如图7所示。与x轴、y轴相比,z轴的容忍度要大于前两者,z轴以下降耦合效率ηd,z为5%作为比较,得到容忍度Tz≈±30μm,z轴方向具有较大的容忍度,因此在蝶形器件的SMF封装过程中,优先保证x轴、y轴方向的位置精度,其次考虑z轴的位移。

Fig.7 Influence of SMF position change in z-axis on coupling efficiency

2.2.2 透镜5个自由度变化对耦合效率影响 非球聚焦透镜x轴、y轴空间自由度变化对耦合效率的影响如图8所示。同样以耦合效率下降ηd=10%为比较,透镜在x轴方向位移容忍度Ts,x≈±1.8μm,在y轴方向的位移容忍度Ts,y≈±1.1μm,x方向的位移容忍度大于y方向的位移容忍度;在角度偏移方向,x轴、y轴方向的角度偏移对耦合效率的影响要大于x轴、y轴的位移变化,其中x的角度容忍度Ta,x=±0.09°,y的角度容忍度Ta,y=±0.14°,x方向的角度容忍度小于y方向的角度容忍度。

Fig.8 Influence of spatial position change of lens on the x-axis and y-axis on coupling efficiency

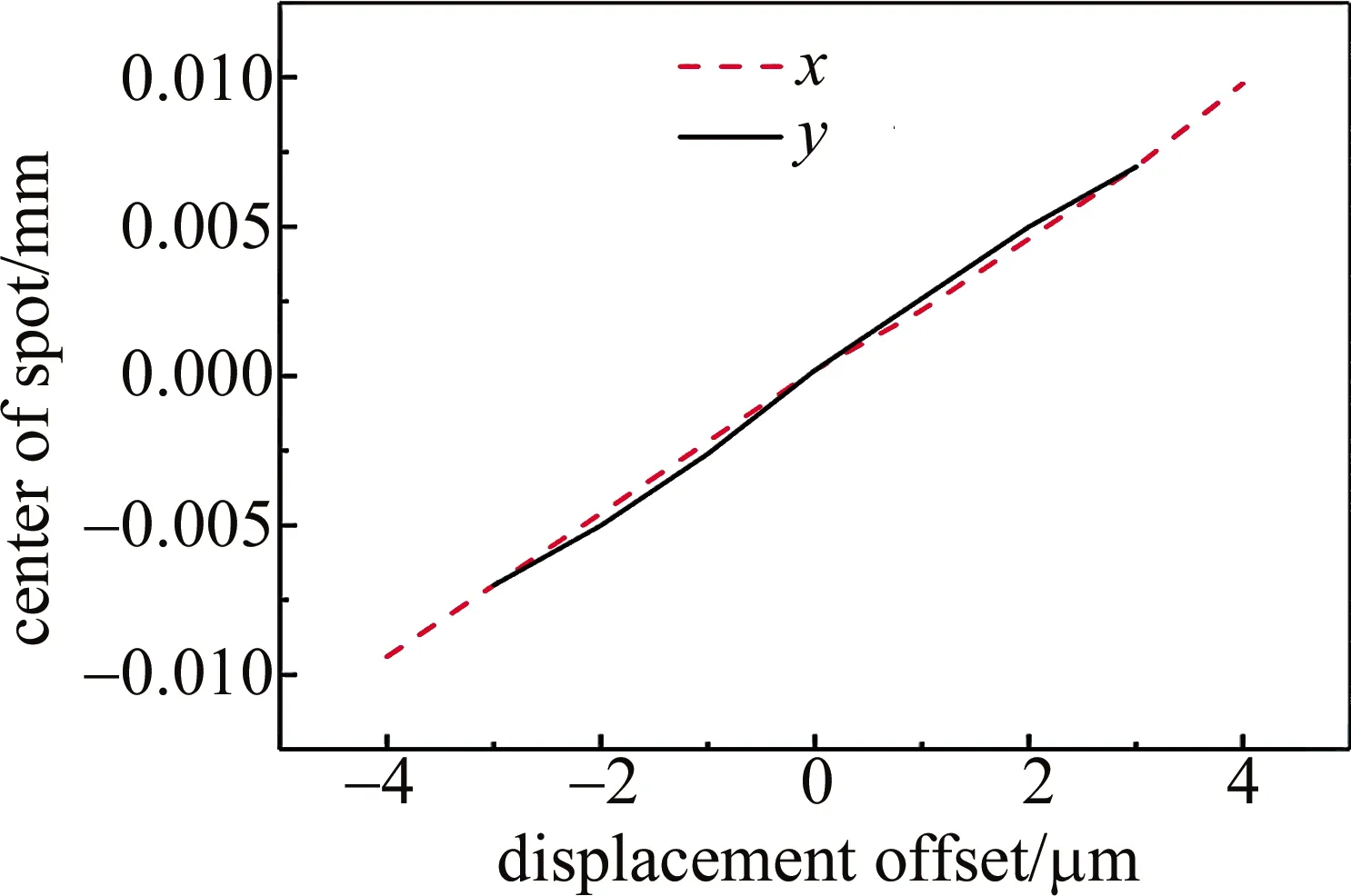

图9为透镜的位置变化对光斑位置的影响。从图中可以看出,曲线的斜率约为2.3,即透镜每移动1μm,光斑中心相对光纤中心移动距离约为2.3μm,同时x轴光斑中心偏移的距离略小于y轴的距离,因此在水平容忍度方面,x轴方向略大于y轴方向。在x轴、y轴角度旋转方面,因为透镜端面距离光纤端面为毫米级别,通过正切三角函数关系可知,当距离较长时,微小的角度变化将引起较大的位移,当透镜变化角度为0.1°时,耦合效率将发生极大的变化。因此,相对于SMF来说,透镜的水平位移容忍度和角度偏移容忍度更小,但是当透镜的移动范围仍能保证入射光线位于透镜孔径范围内时,通过调整SMF的位置和角度,仍能确保系统耦合效率基本位于最大耦合效率处。

Fig.9 Influence of lens displacement on spot center position

透镜z方向位置变化对耦合效率的影响如图10所示。耦合效率曲线在最佳耦合点左右没有呈现对称的趋势,在正方向,即透镜远离DFB方向的容忍度要大于负方向的容忍度,以耦合效率下降ηd,z=10%作为对比,正方向的容忍度约为31μm,为过焦现象,负方向的容忍度为20μm,为欠焦现象。从透镜造成的过焦与欠焦现象对比,过焦效果要好于欠焦效果,此结论可以在器件的封装中作为参考,减小器件的焊后偏移(post welding shift,PWS)。

Fig.10 Influence of lens position change in z-axis on coupling efficiency

实际焊接中,通常器件在进行焊接后会产生微量的横向偏移和角度偏移,即经过焊接后,透镜与SMF相比于原位置会产生少量的偏移和旋转。当DFB芯片-透镜-SMF三者的耦合效率达到最大时,首先对透镜进行封装,此时产生焊后偏移量为亚微米级别,然后将光纤再次进行耦合,此时会找到第1次耦合最大值,然后再次对光纤进行再次封装,此时光纤同样产生微量位移。同样,如果首先对SMF进行封装,然后再对透镜进行封装,最后透镜也会产生微量位移,但是同样位移透镜最后位移距离对封装功率影响更大。

3 实验与讨论

本文中采用的DBF芯片与SMF的通信中心波长为1310nm,数值孔径与束腰参量如表1所示。dNA,∥表示水平方向的数值孔径,dNA,⊥表示垂直方向的数值孔径,w∥表示水平方向的束腰半径,w⊥表示垂直方向的束腰半径。结合仿真结果,在耦合平台搭建时,在x方向、y方向,运动平台选择分辨率为0.1μm,z方向选择的分辨率为0.1μm,角度方向选择分辨率为0.1°,对耦合平台进行设计,x方向和y方向的运动平台选择日本骏河生产的型号为KYC系列,重复定位精度0.3μm,z方向选择型号为KXL系列,重复定位精度0.1μm。

Table 1 Selection parameters of chip and fiber

透镜与SMF的空间位置变换对于模型最终的耦合效率影响很大,由仿真数据可知:在同样的空间位置变化中,透镜的容忍度要远小于SMF的容忍度,于是,在封装时,应当优先考虑容忍度小的元件,即先封装透镜,后封装SMF。为验证分析的准确性,下面分别对两种封装方式进行实验对比,每组取15只实验样品,为保证结果的可靠性,经过筛选后,选出耦合功率范围在1700μW~1800μW的各9只器件进行实验,基本原理为:首先,DBF激光器插入蝶形管壳并且放置于底座,用管壳夹具固定住,右夹具夹持光纤,保持水平,z轴运动平台保证光纤与DBF的轴向距离,x方向和y方向运动平台保证SMF与DBF的横向距离,x方向和y方向的角位移运动平台保证SMF分别绕x轴、y轴旋转,同理,上夹具夹持透镜,具备5个自由度。通过智能算法读取光功率,实时监控功率变化,寻找耦合效率最大值。将激光二极管插座和光纤尾端分别通过导线和探头连入光功率计即可对耦合功率的变化情况进行实时监测。图11中为所得实验结果。其中,透镜优先耦合与SMF优先耦合两条曲线为对照实验,可观察得出耦合顺序的影响可忽略不计。可观察到,优先封装透镜最大功率可达到1800μW,而优先封装SMF最大功率仅为1200μW,并且在每组样品中,优先封装透镜所得的功率均大于优先封装SMF所得的功率。实验结果表明:在耦合功率相差不大的情况下,两种封装步骤比较来看,先对透镜进行封装其焊后偏移的效果要好于先对SMF进行封装。图11所示数据中,先进行透镜封装或先进行SMF得到的功率都有过于偏小的数据,这有可能是焊枪能量不均匀而产生的PWS偏大,属于偶然因素,在排除偶然性以后,结果可以用来预测两种封装的优劣。

Fig.11 Comparison of power results of two packaging methods

焊接透镜光纤元件时,焊后偏移导致的对准畸变是一个严重的问题,它对封装成品率有很大的影响。有学者研究了蝶形激光二极管封装过程中焊接引起的对准畸变,研究表明,适当的封装焊接顺序可以将对准畸变降低93%[22]。所以,综合仿真结果和实验结果分析,在含有透镜的蝶形光通信激光器进行封装时,应当首先对透镜进行封装,然后将光纤再次进行耦合,此时会找到第1次耦合最大值,然后再次对光纤进行再次封装。根据已有文献[22]中对蝶形激光器封装的PWS的研究可知,越靠近发光芯片的位置,PWS程度越严重,所以,相较于SMF,透镜离芯片的距离更近,易产生较大的焊后偏移。优先进行透镜封装时,对于其产生的焊后偏移还有机会通过调整SMF的位置和角度而得到改善。并且,光纤在水平面范围的焊后偏移量相对纵向范围较小[23-24],在一定范围内,具有可调节空间,便于调整修正透镜封装残留的焊后偏移。所以,先进行透镜封装的器件具有一定的优势。

4 结 论

建立了激光器芯片-透镜-SMF仿真模型,通过仿真对蝶形光通信激光器的耦合规律进行了深入的研究。分别从SMF、透镜的5个自由度进行容忍度分析,并对仿真推导出的耦合封装工艺,进行了实验验证。

(1)在DBF芯片与SMF之间加入非球透镜,模型耦合效率达到了25.49%。耦合系统中SMF的z方向的容忍度远大于x方向、y方向的容忍度,x方向和y方向的位移容忍度为Ts,x>Ts,y,角度容忍度为Ta,y>Ta,x,因此,在对SMF进行耦合封装操作时,应优先保证x方向和y方向的位置精度。

(2)透镜x方向、y方向的位移容忍度为Ts,x>Ts,y,角度容忍度为Ta,y>Ta,x。z方向的容忍度最大,产生了过焦与欠焦现象,并且过焦的容忍度要大于欠焦的容忍度,封装过程,应当避免欠焦情况发生。

(3)相对于SMF来说,透镜的水平位移容忍度和角度偏移容忍度更小,但是当透镜的移动范围仍能保证入射光线位于透镜孔径范围内时,通过调整SMF的位置和角度,仍能确保系统耦合效率基本位于最大耦合效率处,所以,应当先封装透镜,在封装光纤。

(4)当DFB芯片-透镜-SMF三者的耦合效率达到最大时,首先对透镜进行封装,然后调整光纤的位置与角度,改善透镜封装的偏移,最后,再对光纤进行封装。