酱卤肉低温加工工艺与品质研究

2021-11-06肖金珊刘晓璇梁盘玉王勤志

◎ 肖金珊,刘晓璇,黄 铮,梁盘玉,王 替,王勤志

(广西大学,广西 南宁 530005)

酱卤肉是我国著名的熟肉制品之一,从古至今在我国餐饮文化中都占据着重要的地位。随着科学技术的发展,对卤肉制品的研究也越来越多,使得酱卤肉制品制作工艺更加成熟,对其研究不再只考虑味道,还尽可能地考虑它的营养物质和消化率问题,符合当代健康养生饮食的发展观念。

市场上的卤肉制品大多数都是高温卤制的,鲜少有低温卤制,但低温肉制品比高温卤制的要鲜美多汁,营养物质也保留得更多,肉质相对柔软,可以更好地体现肉制品的风味和口感[1]。低温条件下蛋白质的热变性相对来说较温和,蛋白质结构缓慢发生伸展,一些原先被掩埋的氨基酸残基又重新被暴露,使得蛋白酶催化蛋白质水解速度提高,极大程度提高了肉制品的消化率[2],同时在低温的情况下肉制品可以较好地保留纤维的完整度,口感更好,更有嚼劲。猪肉中还存在维生素B6和维生素B12,在长时间的高温处理下会严重损失,肉中的氨基酸和蛋白质是形成风味物质的关键[3],因此低温处理能够最大限度地保留酱卤肉制品中蛋白质、氨基酸含量,使产品的风味更加突出。

低温酱卤制品顺应市场发展趋势,加热过程更有利于增强酱卤肉制品品质的控制[4]。本试验以精瘦猪肉为主要原料,研究滚揉、卤制和杀菌工艺对酱卤肉的出品率、水分含量、剪切力、色差的影响,最后确定低温酱卤肉的最佳加工工艺,为低温酱卤肉制品工业化生产提供技术支持。

1 材料与方法

1.1 材料

精瘦猪肉、食盐、白糖、冰糖、生抽、料酒、耗油、生抽和香辛料,购于广西南宁大康惠超市。

1.2 设备

KA-6189真空滚揉机:购于深圳市瑞丰电器有限公司;MOC-120H水分测定仪:购于日本津岛公司;TA-XT plus物性测定仪:购于英国StableMicvo公司;CM-3600d分光测色仪:购于日本柯尼卡·美能达公司;电热恒温蒸煮锅、DZ-400真空封口机:购于温州市凯驰包装机械有限公司。

1.3 工艺流程

原料接收→修整→称重→清洗→真空滚揉腌制→卤制→真空包装→蒸煮杀菌→冷却。

1.4 工艺要点

(1)猪肉验收。在有检疫合格证的正规市场购买新鲜精瘦猪肉。

(2)修整。将猪肉修整成2.5 cm厚,质量为250 g的方形块状,将白色的筋膜剔除干净。

(3)真空滚揉腌制。按配方称量好辅料与原料肉放入滚揉机里,在真空状态下进行滚揉。

(4)卤水的熬制。将称量好的香料用干净的纱布装起绑好,放入锅中熬制。

(5)真空包装。用铝箔真空包装袋将冷却的卤肉进行真空包装。

(6)蒸煮杀菌。将包装好的产品放入95 ℃的恒温锅中蒸煮杀菌。

1.5 试验设计

1.5.1 单因素试验设计

选择真空滚揉时间、卤制时间、卤制温度、杀菌时间4个变量做单因素试验。

(1)固定卤制时间为120 min,卤制温度为75 ℃,杀菌时间15 min,真空滚揉时间分别是30 min、40 min、50 min、60 min和70 min做单因素试验。

(2)固定真空滚揉时间30 min,卤制温度75 ℃,杀菌时间15 min,卤制时间分别为120 min、135 min、150 min、165 min和180 min做单因素试验。

(3)固定真空滚揉时间为30 min,卤制时间为120 min,杀菌时间为15 min,卤制温度分别为75 ℃、80 ℃、85 ℃、90 ℃和95 ℃做单因素试验。

(4)固定真空滚揉时间30 min,卤制温度75 ℃,卤制时间120 min,杀菌温度为95 ℃,杀菌时间分别为5 min、10 min、15 min、20 min和25 min做单因素试验。

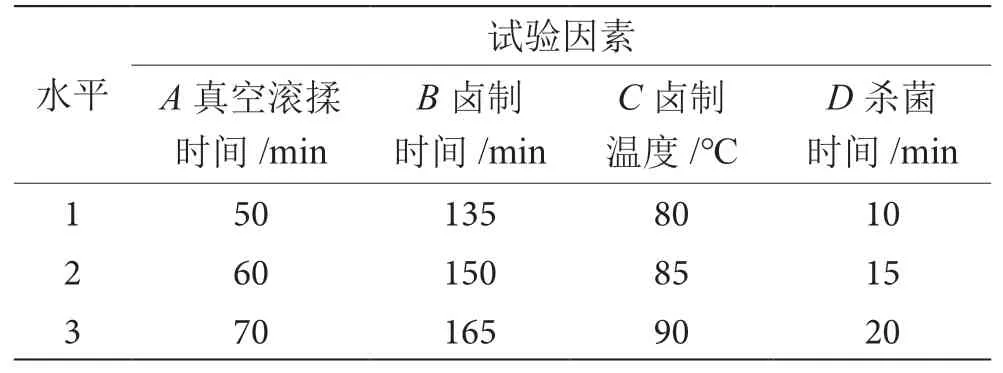

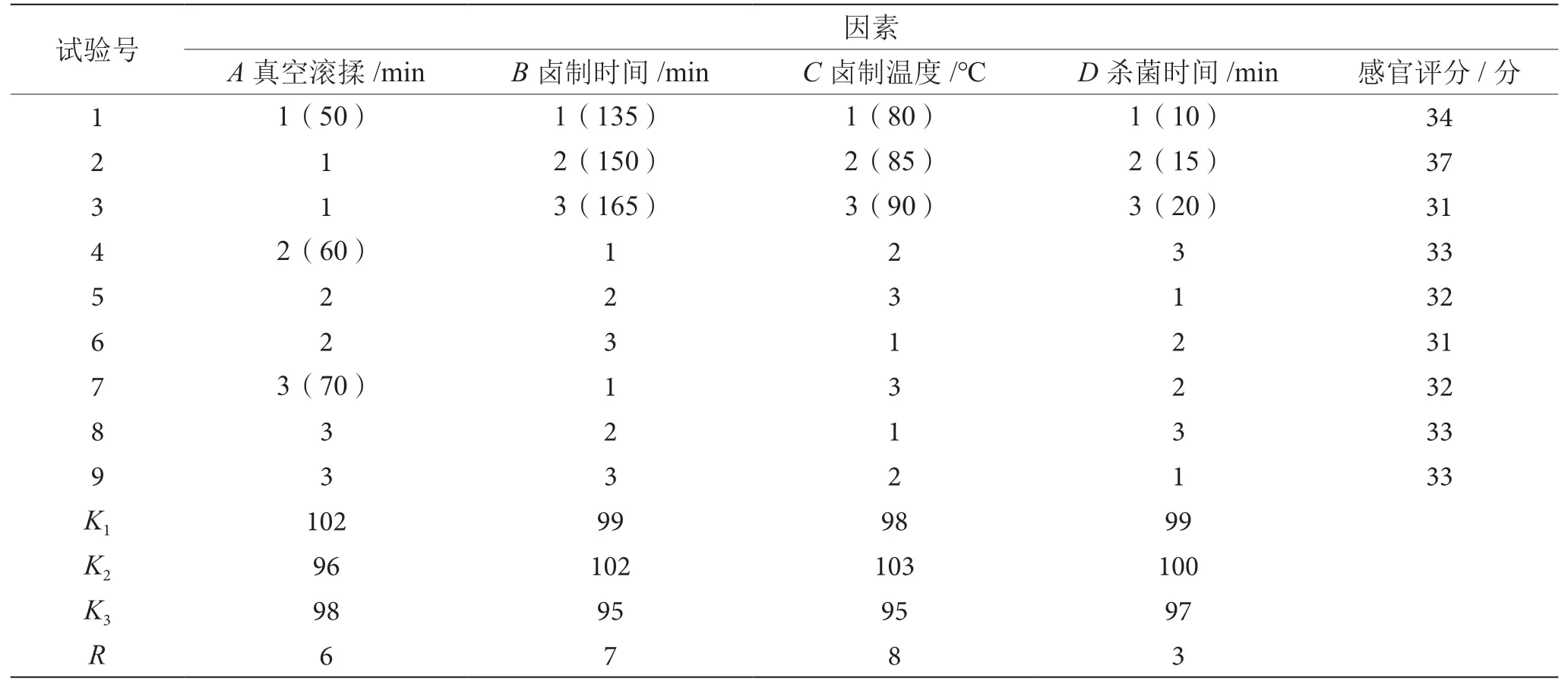

1.5.2 正交试验设计

在单因素试验的基础上,以真空滚揉时间、卤制时间、卤制温度、杀菌时间为正交因素进行L9(34)进行正交试验,确定最佳工艺。正交试验因素和水平表见表1。

表1 正交试验因素和水平表

1.6 检验方法

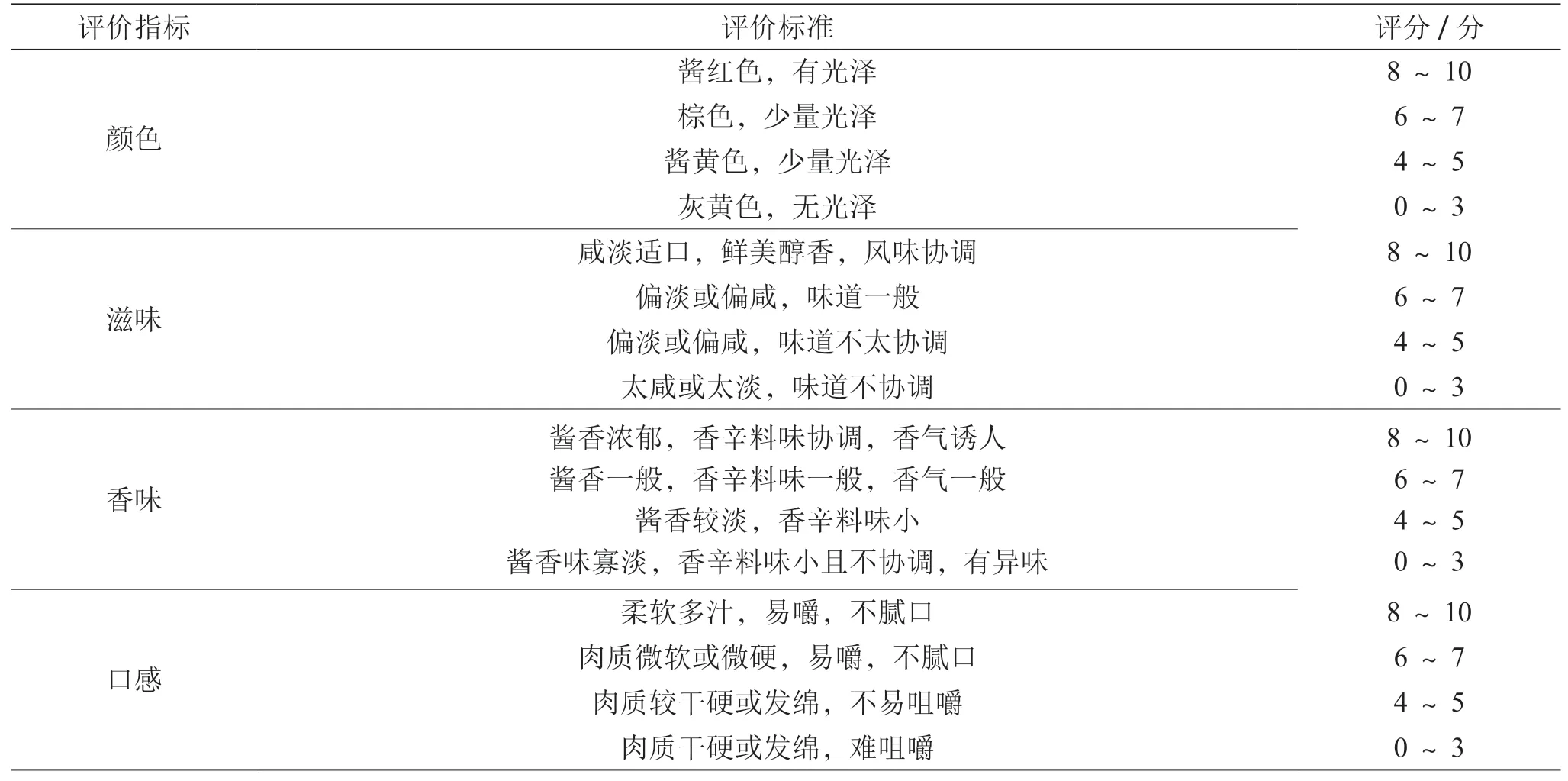

1.6.1 感官评价

挑选8~10个对色觉、味觉、嗅觉都较敏锐的人,对产品色泽、香辛味、咸淡、风味口感等方面进行评分,采用双盲法[5],以减少主观因素对检测结果的影响。在评定过程中要保证样品随机且每个成员之间不能交流讨论,防止因他人的言语产生的心理作用造成感觉误差,在评定每个样品前应保证口腔里不掺杂其他味道,防止串味,最好用清水漱口[6]。感官评价标准见表2。

表2 感官评分表

1.6.2 出品率测定

出品率计算:出品率=W2/W1×100%。其中,W1为原料肉净重,kg;W2为制品净重,kg。

1.6.3 水分含量测定

使用水分含量测定仪进行水分含量的测定,先将其归零,用天平称量大约0.5 g的卤肉样品,将其放入水分测定仪的托盘里,盖上盖子,按START键,显示屏上出现加热标志,则已开始进行水分含量的测定。加热到水分含量、质量和测量时间都不再变化,即为产品的最终水分含量。

1.6.4 剪切力的测定

将样品切成1 cm左右的圆柱形肉块,利用TAXT plus型质构仪对肉块进行嫩度测量分析,探头选用HDP/BS,根据肉块调整切入位移,放入指定砝码进行校正,选择切入速度为1 mm·s-1,测后速度为10 mm·s-1,位移为6 mm,触发模式为Button,断裂模式为关,停止采集点为初始位置,每个样品平行测定3次[4]。

1.6.5 色差的测定

利用CM-3600d型分光测色计对卤肉进行色差的测定,将样品切成薄片,大小能堵住分光测色计的洞口为宜,每次启动分光测色计都要对其进行黑板校正和白板校正,校正完毕方可测量样品,每个样品平行测定3次。

1.6.6 微生物的测定

参照GB 4789.2—2016 和GB 4789.3—2016测定样品中的菌落总数和大肠菌群。

2 结果与分析

2.1 真空滚揉时间对低温酱卤肉的品质影响

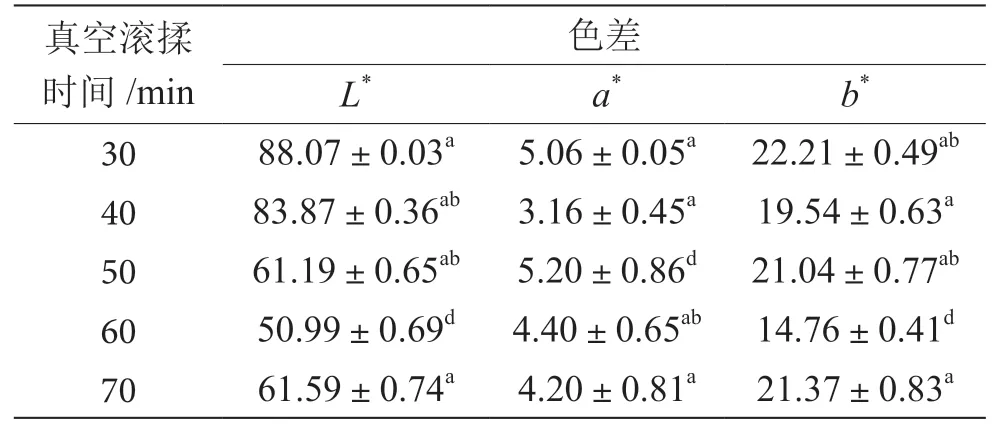

真空度为0.06 MPa,真空滚揉时间对低温酱卤肉的出品率、水分含量、剪切力、感官评价的影响见表3。真空滚揉时间对色差的影响见表4。

表3 真空滚揉时间对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响表

表4 真空滚揉时间对低温酱卤肉色差的影响表

滚揉过程实际上是能量转换的物理过程,它能促进盐水扩散,改善肉的嫩度,提高了盐溶性蛋白质的提取率和向肉块表面的移动的速度,提高肉制品中的保水性和出品率[7]。由表3可知,产品出品率呈先上升后下降趋势,滚揉时间为50 min时产品出品率最大,其余样品差异并不显著(p>0.05),可能是适当的滚揉,滚揉机械力可使卤肉的肌纤维直径减小,使得细胞更加细腻,减少汁液流失[8]。随着滚揉时间的延长,导致表面肌肉部分破损,使得出品率降低[9];水分含量随真空滚揉时间增加而下降,在滚揉时间为70 min时水分含量显著降低,滚揉时间为30 min时水分含量较低,这两个样品差异显著(p<0.05),即过度滚揉会降低产品的含水量。剪切力随滚揉时间呈先上升后下降的趋势,滚揉时间为60 min时,剪切力最大,其余滚揉时间剪切力差异并不显著(p>0.05)。在适度时间的滚揉下,盐水不断进入肉的组织细胞中,使水溶性蛋白质溶解和提取的速率提高,从而提升产品的质地,增加肉的韧性,因此剪切力逐渐变大,但长时间的滚揉会使肉块过于软化,硬度降低[10]。

由表4可知L*随滚揉时间的增加先下降后上升,滚揉30 min时L*最大,滚揉时间为60 min时L*的差异显著(p<0.05)。a*在滚揉时间为50 min时最大,40 min时最小且差异显著(p>0.05),a*为红度,a*越大,表明产品的酱红色越浓郁,越容易引起消费者购买。b*的数值在60 min时差异显著(p<0.05)。综合出品率、水分含量、剪切力及其感官评价的结果分析来看,选择滚揉时间为50 min,产品的各项指标较好。

2.2 卤制时间对低温酱卤肉品质的影响

卤制时间对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响见表5。卤制时间对低温酱卤肉色差的影响见表6。

表6 卤制时间对低温酱卤肉色差的影响表

由表5可知,产品出品率随着卤制时间增加而呈下降趋势,水分含量在卤制时间为180 min时最低,但差异都不显著(p>0.05),可能是随着卤制时间的增加,猪肉中的蛋白质变性,肌原纤维收缩,保水性下降,从而导致卤制时间较长时,产品的出品率和水分含量相对较低;剪切力随卤制时间的增加而降低,但差异都不显著(p>0.05),在卤制时间为180 min时剪切力最小,可能是由于卤制时间过长,蛋白质变性严重,在持续过度加热的情况下,细胞质及肌肉结构被破坏,蛋白质溶解,导致肉质软烂,嚼劲、韧性降低;感官评分在卤制时间为150 min时最高,卤制时间较短产品的硬度较大,且不容易入味,香辛味相对较淡,所以卤制时间较短或较长感官评分都会降低。

表5 卤制时间对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响表

由表6可知,a*的数值随着卤制时间的增加不断增加,卤制时间过短,卤肉未能充分吸收卤汁,a*值较小,产品的酱红色较淡,卤制时间较长,a*增大,酱红色加深。由感官评分和综合产品出品率、水分含量、剪切力结果分析,选择卤制时间为150 min,产品的各项指标均较好。

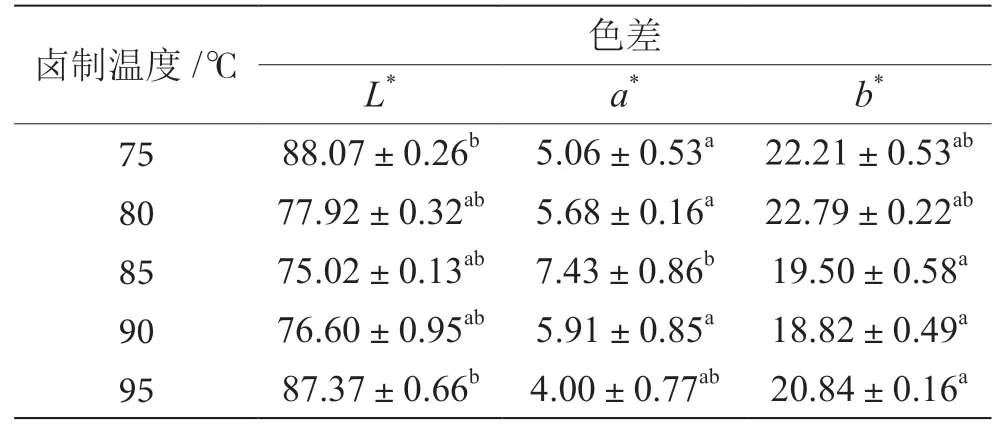

2.3 卤制温度对低温酱卤肉的品质影响

卤制温度对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响见表7。卤制温度对低温酱卤肉色差的影响见表8。

由表7可知,在85 ℃时产品出品率、水分含量最大,剪切力也随着卤制温度的升高呈先下降后上升趋势,在卤制温度为85 ℃时剪切力最小,且差异较为显著(p<0.05)。可能是随着卤制温度的升高,肌肉结缔组织中的胶原转变为明胶,使肉质变软[11],剪切力变小,但温度继续上升后肌原纤维蛋白变性,强烈收缩,自由水流失,肉质失水后硬度增大[12],即在卤制温度为90 ℃、95 ℃时剪切力增大,水分含量减少。由表8可知,L*的值随着卤制温度的增高呈先下降后上升的趋势;a*的数值在85 ℃时达到最大,酱红色较突出,但各卤制温度下的a*差异不显著(p>0.05)。b*数值呈先下降后上升趋势。由感官评分和综合产品出品率、水分含量、剪切力结果分析,选择卤制温度为85 ℃,产品的各项指标均较好。

表7 卤制温度对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响表

表8 卤制温度对低温酱卤肉色差的影响表

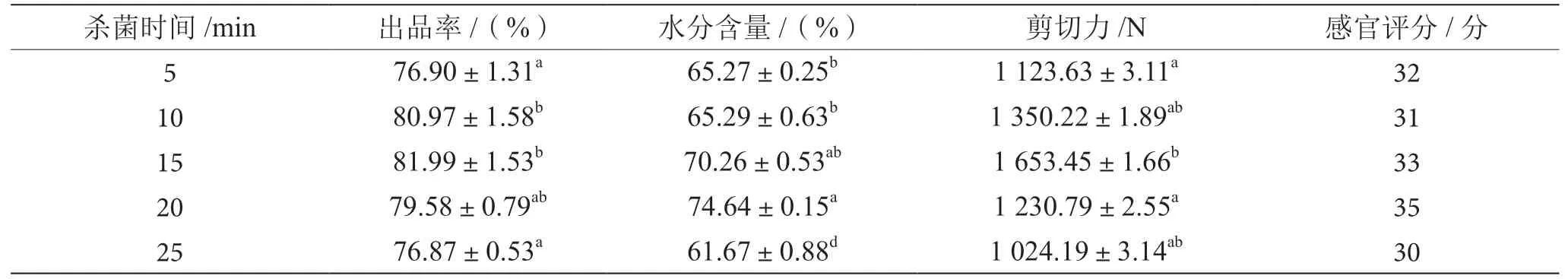

2.4 杀菌时间对低温酱卤肉的品质影响

杀菌时间对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响见表9。杀菌时间对低温酱卤肉色差的影响见表10。

表9 杀菌时间对低温酱卤肉出品率、水分含量、剪切力、感官评分的影响表

由表9可知,产品的出品率和水分含量都是随着杀菌时间的增加呈先上升后下降,杀菌时间为15 min时产品的出品率最大,水分含量在杀菌时间为20 min时达到最大值74.64%,在杀菌时间为25 min时水分含量、出品率和剪切力都最低,20 min和25 min的水分含量差异显著(p<0.05),所以长时间杀菌会对产品的品质产生不良影响,使产品口感较干、软烂。

由表10可知,杀菌时间对产品色泽的影响差异并不显著(p>0.05),综合杀菌时间对产品的出品率、水分含量、剪切力的影响,又因为产品本身的水分含量较高,储藏起来有一定困难,考虑到后期的货架期,选择杀菌时间为15 min,产品的各项指标均较好。

表10 杀菌时间对低温酱卤肉色差的影响表

2.5 不同杀菌时间下的微生物指标

按照1.6.6的操作要求测定不同杀菌时间下的微生物指标,结果见表11。

表11 不同杀菌时间下的微生物指标表

由表11可知,同一工艺条件下的5个样品的菌落总数均小于熟肉制品微生物指标可接受水平的限量值,即104CFU·g-1,所有样品中大肠菌群均未检出。虽然各个不同杀菌时间下的菌落总数和大肠菌群的数量均符合熟肉制品的国家标准,但杀菌时间越长,对产品的质地影响越大,所以根据杀菌时间对产品出品率、水分、剪切力、色差的影响,选择杀菌时间20 min、杀菌温度95 ℃既能保证产品的质地,又能保证产品的安全及贮藏条件。

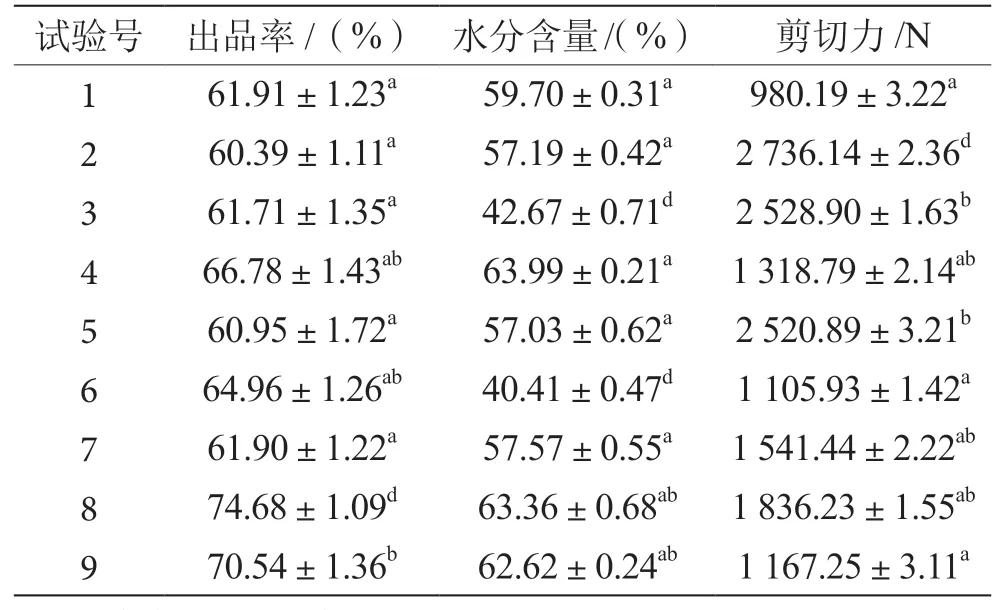

2.6 正交试验结果

按表1中正交试验水平进行试验,得出的正交试验中低温酱卤肉的出品率、水分含量、剪切力结果见表12。

从表12可知,8号样品的出品率最大,9号样品出品率次之,其余样品之间的出品率差异都不显著(p>0.05)。4号样品的水分含量最大,6号样品的水分含量最小,差异显著(p<0.05)。2号样品的剪切力最大,1号样品的剪切力最小,差异显著(p<0.05),但其他样品的剪切力差异并不明显(p>0.05)。

表12 正交试验中低温酱卤肉的出品率、水分含量、剪切力表

感官评分正交试验结果见表13。

表13 正交试验结果表

从表13可以看出,K值表示各个水平下的指标总和,用最大的K值减去最小的K值即为R值,R值表示极差,表明因子对结果的影响幅度,R值越大,表示这个因子对整个试验的影响越大。正交试验对感官评分的影响从大到小为C>B>A>D,即卤制温度>卤制时间>真空滚揉时间>杀菌时间。由正交试验的均值结果可以看出感官评分的最佳组合是A1B2C2D2,结合单因素试验和正交试验可以知道低温酱卤肉生产的最佳工艺为真空滚揉50 min,卤制时间为150 min,卤制温度为85 ℃,杀菌时间为15 min。

3 结论

酱卤肉制品在我国熟肉制品中占据重要地位,低温加工工艺更是重要研究方向之一。本试验以精瘦猪肉为主要原料,采用低温卤制工艺与蒸煮杀菌技术,探讨酱卤肉在不同滚揉时间、卤制温度、卤制时间、杀菌时间下的品质风味变化规律,得出低温酱卤肉的最佳工艺为真空滚揉50 min,卤制温度85 ℃,卤制时间150 min,杀菌时间15 min,为低温酱卤肉的生产加工提供了一定的技术支持。

本试验虽然为低温肉制品的加工生产提供了可参考的工艺条件,但还需要进一步探究真空滚揉时间、卤制时间、卤制温度、杀菌温度对酱卤肉质构的影响,如咀嚼性、弹性、硬度等,全面分析酱卤肉的品质特性,为工业化生产奠定基础。