复杂管路结构动力学特性分析

2021-11-06李志强张为雯高博秦朝红张忠

李志强 张为雯 高博 秦朝红 张忠

复杂管路结构动力学特性分析

李志强1张为雯2高博1秦朝红1张忠1

(1 北京强度环境研究所 可靠性与环境工程技术重点实验室,北京 100076;2 北京电子工程总体研究所,北京 100854)

采用计算模态分析和试验模态分析的方式,对包含焊接连接的复杂管路结构动力学特性进行研究。考虑内部零件的质量效应以及焊接连接对局部刚度的影响,建立了复杂管路结构的有限元分析模型,并开展了计算模态分析;采用锤击法和非接触式测量方法进行复杂管路结构的试验模态分析。对比仿真结果和试验结果可以发现:采用焊接建模方式可以提高焊接部位局部刚度,使得管路结构模态频率有所升高;管路结构两端固支边界条件下前五阶模态频率的计算结果与试验结果误差不超过3%;管路结构测点处的随机振动响应试验结果与仿真结果相差3.3dB。

管路结构;模态分析;模态试验;焊接

0 引言

管路结构可以输送燃料、润滑油、液压油、燃气等介质,实现物质输送,机械传动等功能,广泛应用于航天飞行器。管路结构在飞行器内部受到空间布局的限制,结构形式十分复杂。在振动、噪声等载荷作用下,管路结构可能产生较大的振动响应,薄弱部位可能发生失效,影响飞行器安全可靠的飞行。建立准确的管路结构动力学分析模型,分析管路结构的动力学特性,有助于开展管路结构的薄弱环节分析、振动控制以及优化设计等工作,从而保障管路结构的可靠性,保证飞行器安全可靠的完成飞行任务。国内外的专家和学者对管路结构的动力学特性分析开展了大量的研究。赵爽[1]以航空发动机外部管路为研究对象,提出了“超模型”与简化模型的建模方法,对管路部件进行了动力学分析;李会娜[2]对长悬臂管路开展了模态测试试验,发现了管路结构的固有频率位于泵的工作频率范围内,并通过管路优化设计,提高管路的固有频率,避免管路与泵发生共振;卫国等[3]模拟了航天器的工作条件,针对管路结构开展了常温振动试验、高温振动试验、低温振动试验等一系列管路地面试验考核;孙冰江[4]研究了液压管路卡箍特性并对带有卡箍的管路系统进行了动力学分析;Yoon等[5]采用数值方法对旋转式悬臂管路系统开展了动力学特性分析。准确获取管路结构的动力学特性有助于开展管路结构的振动分析、振动控制以及优化设计[6-7]。

本文介绍了计算模态分析方法和试验模态分析方法,以包含焊接连接的复杂管路结构为研究对象,建立了简化的动力学仿真模型,并开展动力学特性分析;采用锤击法和非接触测量方式开展了管路结构模态试验试验分析。对比仿真结果与试验结果,验证了管路结构动力学模型的建模效果以及随机振动响应的分析精度。

1 复杂管路结构模态计算分析

1.1 有限元模态分析方法

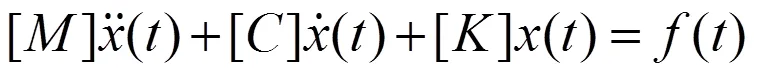

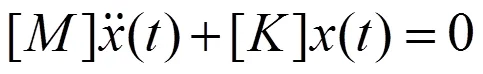

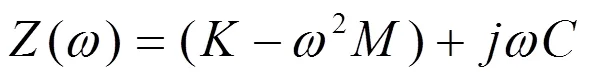

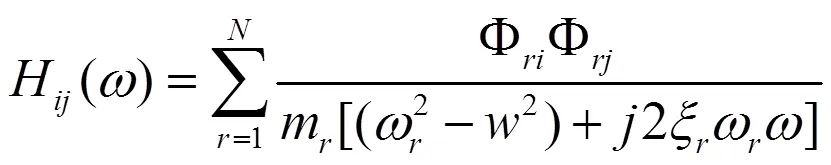

对于一个自由度的线性系统,其振动平衡微分方程为

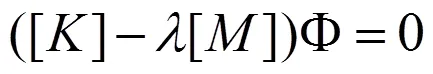

有限元模态分析过程实际上是求解系统自由振动微分方程特征值和特征向量的过程。式(2)的特征值方程形式为

1.2 复杂管路结构动力学建模方法

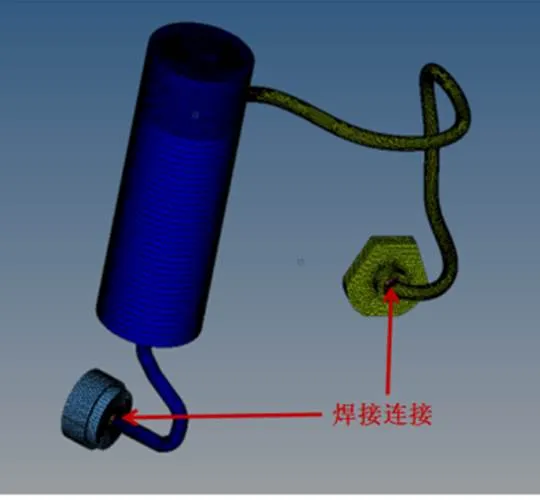

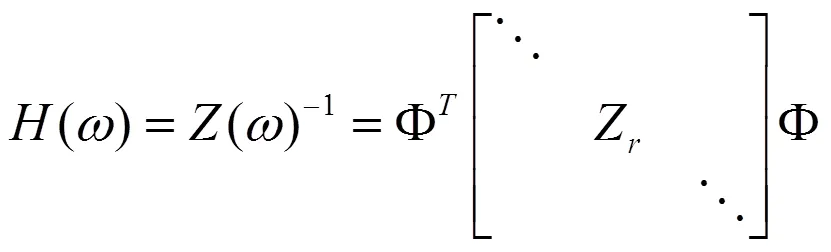

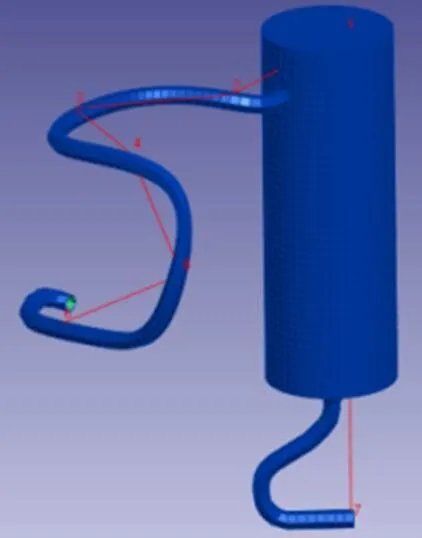

本文研究的管路结构,其结构形式如图1所示,由一段短的细管连接一个粗的圆柱薄壁结构再连接一段空间布局复杂的长细管组成。管路结构的两端通过焊接方式与其他结构连接,粗的圆柱薄壁结构内部装配着其他部件。

图1 复杂管路结构示意图

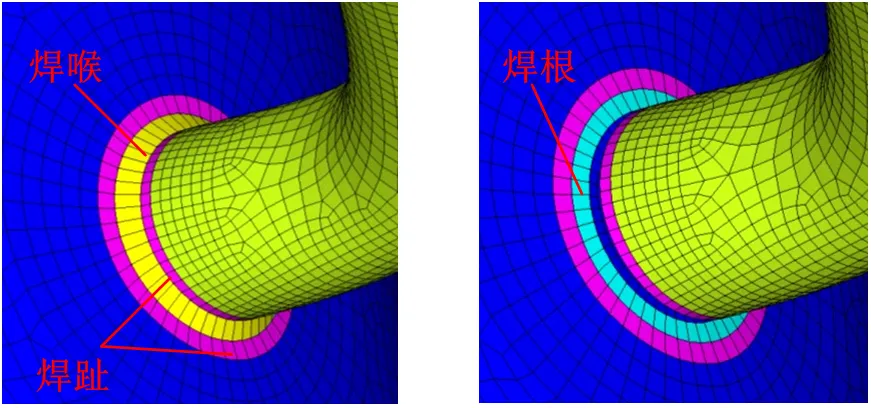

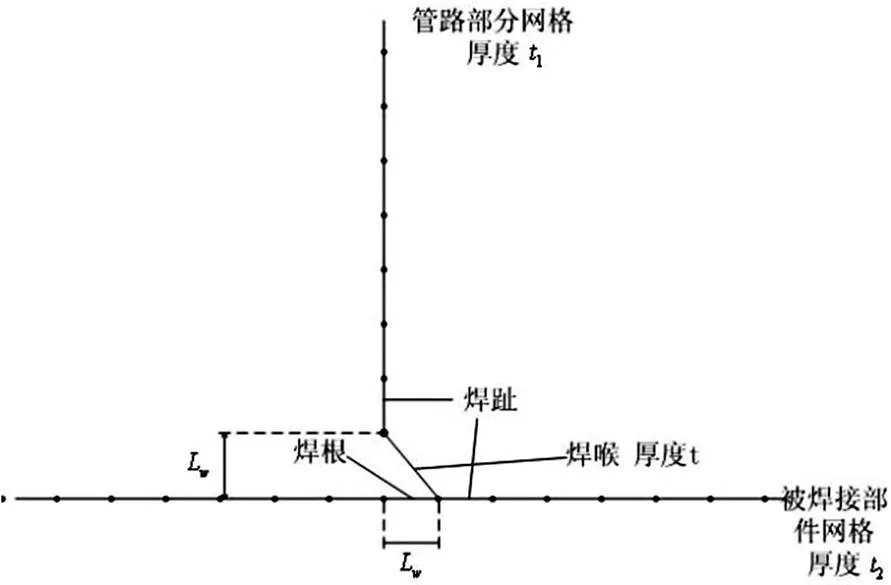

在工程分析中,保证分析计算准确的情况下应尽量简化分析的模型,力求分析过程简洁高效。管路结构的简化建模是将管路结构包含两端连接的部分提取出,单独进行分析。提取的过程仅保留待分析的管路结构以及管路两端的接头,采用壳单元对管路部分进行建模,管接头部位施加固支约束。管路接头部位采用焊接连接,本文采用两种建模方式模拟焊接连接:一种是动力学建模中常用的共节点方法;另一种是焊接疲劳分析使用的焊接建模方法[9]。共节点方法就是使两个物体连接部位的网格节点重合。焊接建模方式则需要在焊接连接部位模拟焊接部位的焊喉、焊趾、焊根,并赋予相应的属性,管路焊接部位有限元模型建模可见图2。

图2 管路焊接部位建模

图3 角焊建模方法

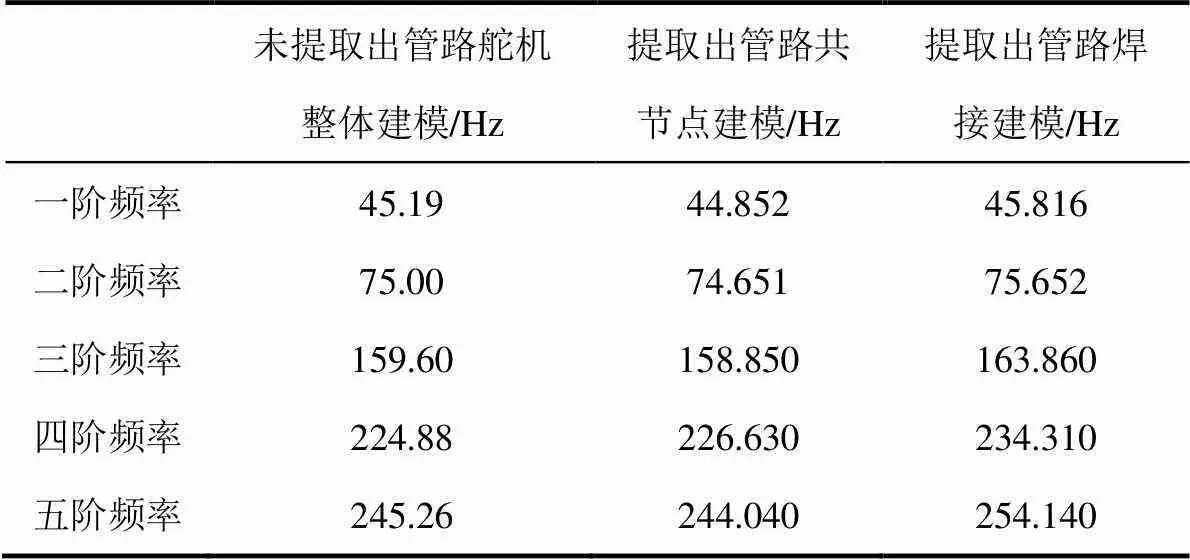

对下列三种建模方式下的管路结构的模态频率进行分析:1)不做任何简化,计算管路结构在安装状态下的模态频率,整体结构处于自由状态;2)将管路结构提取出,连接部位采用共节点方式建模,管路结构两端施加固支约束;3)将管路结构提取出,连接部位采用共节点方式建模,管路结构两端施加固支约束。对上述三种复杂管路结构动力学模型开展模态分析,得到管路结构的前五阶模态频率可见表1。

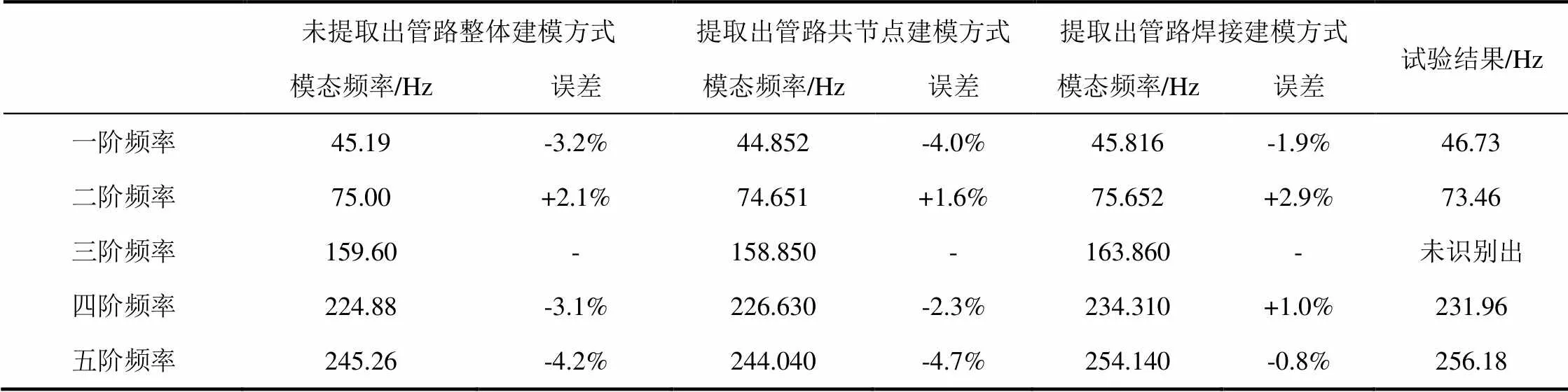

表1 不同建模方式下管路结构前五阶模态频率

2 复杂管路结构模态试验分析

2.1 试验模态分析理论

试验模态分析[10]主要是通过试验获取系统的输入信号和输出信号,采用模态参数识别技术对采集信号进行处理,获得系统的模态频率、模态振型、阻尼比等模态参数信息。试验模态分析的流程大致如下:1)合理布置测点,构建被测试系统的数学结构模型;2)通过数据采集系统获取系统输入信号和输出信号;3)获取系统的频率响应函数,进行系统模态参数识别;4)获得系统模态参数,结合系统数学结构模型形成模态振型及其变化规律。

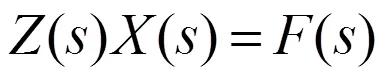

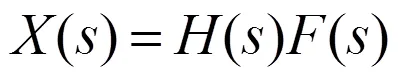

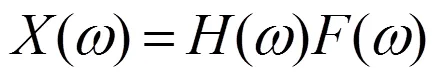

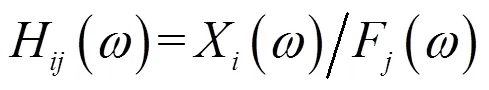

对式(1)进行拉普拉斯变换,可得

因此式(5)可变化为

在假设阻尼矩阵满足振型正交性关系条件下,阻抗矩阵可以写成

进一步可以得到

2.2 复杂管路结构模态试验

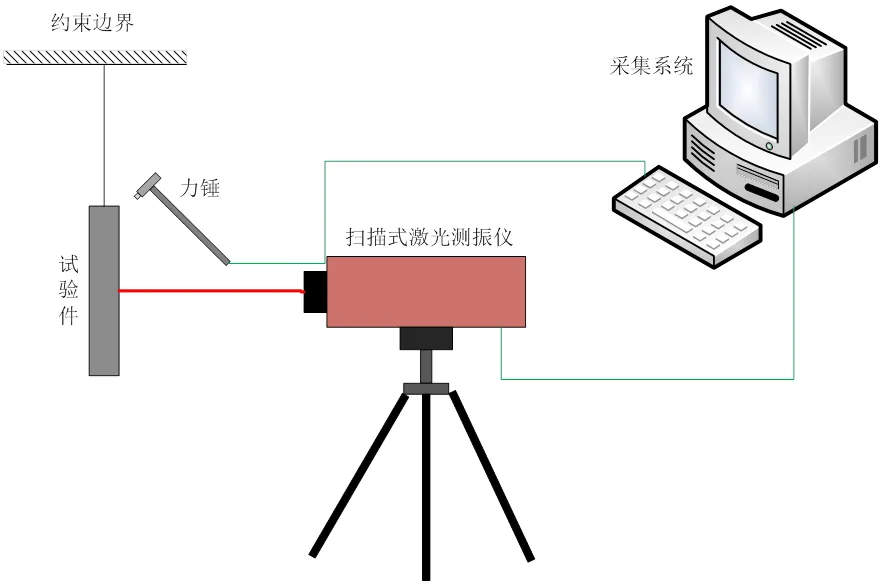

将包含管路的整体结构利用尼龙绳悬吊起来,进行管路结构安装状态下的模态测试。采用锤击法进行模态测试。管路结构的质量较轻,采用激光测振仪这种非接触式测量方式进行加速度响应测量,可避免使用加速度传感器测量带来的附加质量。管路结构形式复杂,且管路较细,采用单输入多输出方式时,管路上响应测量难度较大,测试效果不佳。因此采用多输入单输出方式,共布置7个测点,如图4所示。在试验中进行数据采集以及模态参数辨识,模态试验测试系统如图5所示。

3 结果分析与对比

管路结构前五阶模态频率的仿真分析结果以及试验测试结果如表2所示。整体上看,三种建模方式得到的模态频率与试验结果相差不大。其中三种建模方法在仿真过程中均计算出160Hz附近存在模态频率,试验过程中并未在该频率附近识别出模态。其原因可能在于模态测试过程中测点布置不合适。模态试验中测点布置到了某阶模态节点处或者在该频率处测点的响应无法有效采集,均会导致该阶模态参数无法辨识。提取出管路结构进行简化建模分析得到的模态频率与未进行简化整体建模方式计算得到的模态频率相差不大。这说明将管路结构单独提取出,两端施加固支边界条件可以实现管路结构的简化建模,从而减少网格数量,提升计算效率。

将管路部分单独提取出建模时,焊接建模方法使得焊接连接局部刚度提升,前五阶模态频率相比共节点方法有所提高,并且与试验结果相比更加接近,最大误差不超过3%。通过模态分析结果可以确定将管路结构简化,连接部位采用焊接建模方式建立的管路结构动力学分析模型可以实现管路结构的简化建模,建模效果相比共节点方法较好。

图4 模态试验测点位置

图5 模态试验测试系统示意图

表2 模态频率仿真结果与试验结果对比

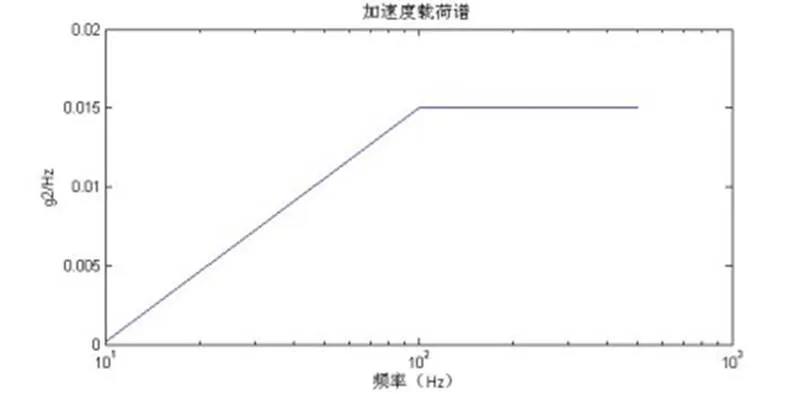

进一步利用管路结构的简化模型开展管路结构的随机振动响应分析。在管路结构两端连接的实体管接头部位施加方向的加速度载荷。加速度载荷谱为梯形谱,平直谱部分的幅值为0.015g2/Hz,斜率变化部分为6 dB/oct,方向沿着轴方向,加速度PSD谱型如图6所示。

图6 加速度PSD谱

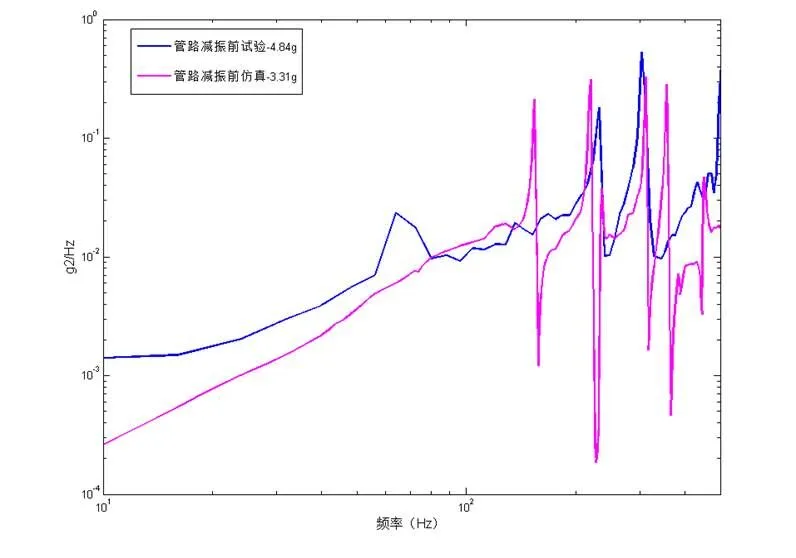

开展管路结构的随机振动试验,试验过程中采用加速度传感器测量管路测点处方向加速度响应。管路结构测点处试验与仿真得到的加速度响应PSD曲线如图7所示。深色实线为试验测量得到的加速度响应PSD谱,RMS值为4.84g;仿真计算得到的加速度响应PSD谱,RMS值为3.31g,均方根误差为3.3dB。

图7 管路结构减振前加速度响应试验与仿真结果对比

4 总结

建立了包含焊接连接的管路结构动力学简化建模方法,通过仿真分析与试验测试相结合的方式验证了简化模型的准确性,具体结论如下:1)与采用共节点方式模拟焊接连接相比,采用焊接建模方式提高了焊接部位的刚度,使得管路结构模态频率整体有所升高;2)将管路结构提取出,采用焊接建模方式,管路接头两端施加固支约束这种简化建模方式可以有效地获得管路结构的动力学特性,其中前五阶模态频率仿真与试验的误差不超过3%。利用该模型计算结构的随机振动响应与试验结果相差3.3dB;3)采用焊接建模方法建立管路结构动力学模型可以获得相对准确的结构响应,更便于后续采用结构应力法进行焊接部位的疲劳寿命分析。

[1] 赵爽. 航空发动机外部管路的动力学特性及流固耦合分析[D]. 南京航空航天大学, 2014.

[2] 李会娜, 高庆, 江雅婷, 等. 发动机长悬臂管路动力学特性优化及试验验证[J]. 航天器环境工程, 2015, 32(4): 400-403.[Li Huina, Gao Qing, Jiang Yating. Dynamics optimization and experimental validation of the long cantilever engine pipelines[J]. Spacecraft Environment Engineering, 2015, 32(4): 400-403.]

[3] 卫国, 于韶明, 芦田, 等. 管路系统环境试验技术[J].导弹与航天运载技术,2017(5): 93-96.[Wei Guo, Yu Shaoming, Lu Tian. Environmental testing technology of pipeline system[J]. Missiles and Space Vehicles, 2017(5): 93-96.]

[4] 孙冰江. 考虑卡箍等效刚度的航空液压管路系统动力学分析[D] 燕山大学, 2018.

[5] Yoon H I, Son I S. Dynamic response of rotating flexible cantilever pipe conveying fluid with tip mass[J]. International Journal of Mechanical Sciences, 2007, 49(7): 878-887.

[6] 王帅, 李佰灵, 贾亮. 空间管路结构单多轴随机振动环境下的疲劳损伤研究[J]. 强度与环境,2012, 39(6):36-41.[Wang Shuai, Li Bailing, Jia Liang. The fatigue damage research of space pipeline structures under uniaxial/multiaxial random vibration[J].Structure & Environment Engineering,,2012, 39(6):36-41.]

[7] 张磊, 臧朝平, 刘银超. 发动机管路系统传递特性分析方法[J]. 强度与环境, 2020, 47(6): 38-45. [Zhang Lei, Zang Chaoping, Liu Yinchao. Analysis method of transmission characteristics of engine pipeline system [J].Structure & Environment Engineering, 2020, 47(6): 38-45.]

[8] 张琪. 利用有限元和Lanczos法的细长弹体模态分析[J]. 弹箭与制导学报, 2007, 27(4): 61-63. [Zhang Qi.Applications of FEM and lanczos algorithm in modal analysis of slender missile [J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2007, 27(4): 61-63.]

[9] 兆文忠. 焊接结构抗疲劳设计理论与方法 [M]. 北京: 机械工业出版社, 2017.

[10] 向树红. 航天器力学环境试验技术[M]. 北京: 中国科学技术出版社, 2008.

Analysis of Dynamic Characteristics of Complex Pipeline Structure

LI Zhi-qiang1ZHANG Wei-wen2GAO Bo1QIN Zhao-hong1ZHANG Zhong1

(1 Beijing Institute of Structure and Environment Engineering ,Beijing 100076,China;2 Beijing Institute of Electronic System Engineering , Beijing 100854,China)

Using computational modal analysis and experimental modal analysis methods, the dynamic characteristics of complex pipeline structures including welded connections are studied in this paper. Considering the mass effect of the components in the pipeline structure and the influence of the weld on the local stiffness, establish the finite element dynamic analysis model of complex pipeline structure and conduct finite element modal analysis. The experimental modal analysis of complex pipeline structures is carried out by using impact hammer and non-contact measurement methods. Comparing the simulation results with the test results, we found that the local stiffness and modal frequency of pipeline structure can be increased by welding modeling method. Compared with the experimental results, the maximum error of the first five modes obtained by simulation is not more than 3% and the random vibration response error is less than 3.3dB.

Pipeline structure; Modal analysis; Modal test; Weld

V416.2

A

1006-3919(2021)04-0007-05

10.19447/j.cnki.11-1773/v.2021.04.002

2021-01-12;

2021-03-05

李志强(1990—),男,硕士,工程师,研究方向:结构疲劳分析;(100076)北京市9200信箱72分箱.