基于响应面法的汽车接插件翘曲变形优化

2021-11-06胡祚庥刘淑梅毛欣然

胡祚庥 ,刘淑梅 ,毛欣然 ,张 春

(1. 上海工程技术大学 材料工程学院,上海 201620;2. 上海冈奇电子有限公司,上海 201619)

汽车接插件作为汽车零部件的重要组成部分,有着极大的市场需求,其成型质量直接影响行车安全. 由于金属嵌件的存在,汽车接插件在成型过程中容易产生收缩不均、短射、翘曲变形等问题. 其中,翘曲变形是最不可忽视的问题,因此,对汽车接插件进行翘曲变形优化显得尤为重要[1−4].翘曲变形是注塑制品在成型过程中常出现的缺陷,过大的翘曲变形会使制品的尺寸精度严重偏离设计要求而失去其使用价值[2]. 在注塑过程中,材料性能、塑件结构、工艺条件均会对翘曲变形有不同的影响[3]. 近年来,随着计算机技术的发展,在对工程问题不断优化求解设计的过程中,结合各种优化方法和注塑成型有限元模拟分析技术已经成为有效控制塑件缺陷的手段[4].

本研究主要研究以铜片作为嵌件的汽车接插件,由于形状结构复杂,作为汽车的安全零部件之一,对其成型质量要求也高. 响应面法是一种基于合理的试验设计条件寻求设计变量与响应值之间最优组合条件的一种统学方法[5]. 以汽车接插件的翘曲变形作为研究目标,利用Moldflow有限元分析软件与响应面法相结合的方法分析塑件成型工艺参数对翘曲变形的影响,最终获得最优的成型工艺方案,进而达到提高汽车接插件成型质量的要求.

1 汽车接插件有限元模型的建立

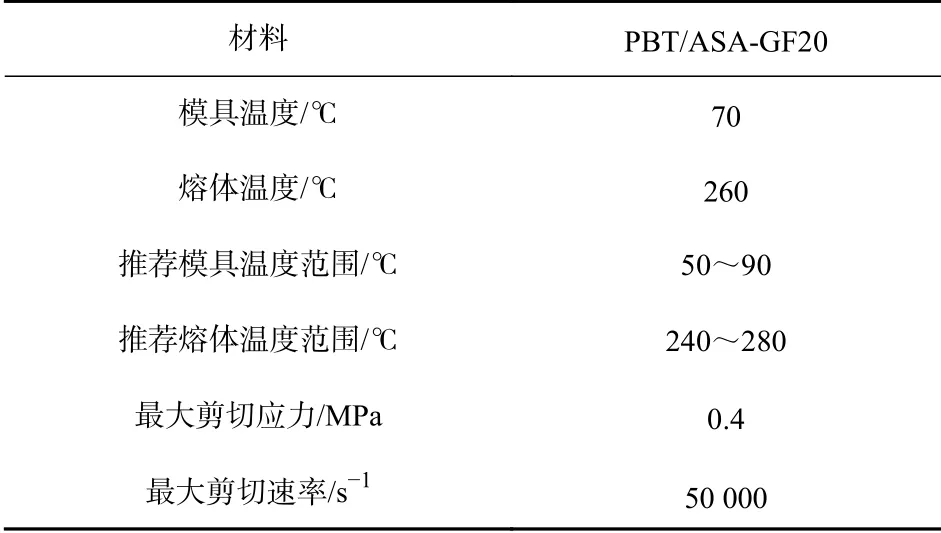

某汽车接插件的三维模型图如图1所示. 其具有两个接插口,整体形状为方形,外形尺寸为113mm×84mm×32mm,主体壁厚为2 mm. 该汽车接插件在两个接插口处共包含13个铜锡合金嵌件(图1中a、b区域),尺寸精度要求高,塑件材料选定为PBT/ASA-GF20(含有20%玻璃纤维的聚对苯二甲酸丁二醇酯和丙烯腈—丙烯酸橡胶—苯乙烯三元共聚物混合成的合金加纤防火料),具有低翘曲、易流动等特点,材料性能参数见表1.

表1 材料性能参数Table 1 Material performance parameters

图1 汽车接插件3D模型Fig. 1 3D model of automobile connector

将建立好的汽车接插件三维模型导入至CAD Doctor软件中进行检查和修复,并将修复后的模型导入Moldflow软件中,使用双层面网格类型进行网格划分,检测与修复网格缺陷后,最大纵横比降低至6以下,网格匹配率提升至89.1%,满足模流分析要求. 选择分析序列“冷却+填充+保压+翘曲”进行分析,获得不同成形工艺参数下汽车接插件的翘曲变形量. 在Moldflow软件中对接插件进行注塑成形数值模拟,设定模具温度为70 ℃,熔体温度为260 ℃,保压压力为50 MPa,获得翘曲变形值为0.656 3 mm.

2 响应面模型的建立

2.1 设计变量筛选

本研究采用Moldflow有限元软件数值模拟与响应面优化法相结合的方法,以减小汽车接插件翘曲变形值,确定最优的成型工艺方案.

根据汽车接插件实际注塑成型经验,模具温度对塑料熔体体的充型能力及塑件的内在性能和外观质量影响很大,模具温度的大小取决于材料的特性以及注塑件的尺寸和结构[6];熔体温度对材料的黏度与取向程度,以及注塑件成型质量的影响很大,熔体温度与材料特性相关;保压压力对注塑件的收缩及成型质量有重要影响. 考虑模具的使用寿命,保压压力的数值选取为注射压力的70%~80%. 综上,本研究选取的设计变量为模具温度A、熔体温度B、保压压力C,响应目标为翘曲变形值R1,设计变量因素水平见表2.

表2 注塑水平因素表Table 2 Factors of injection level

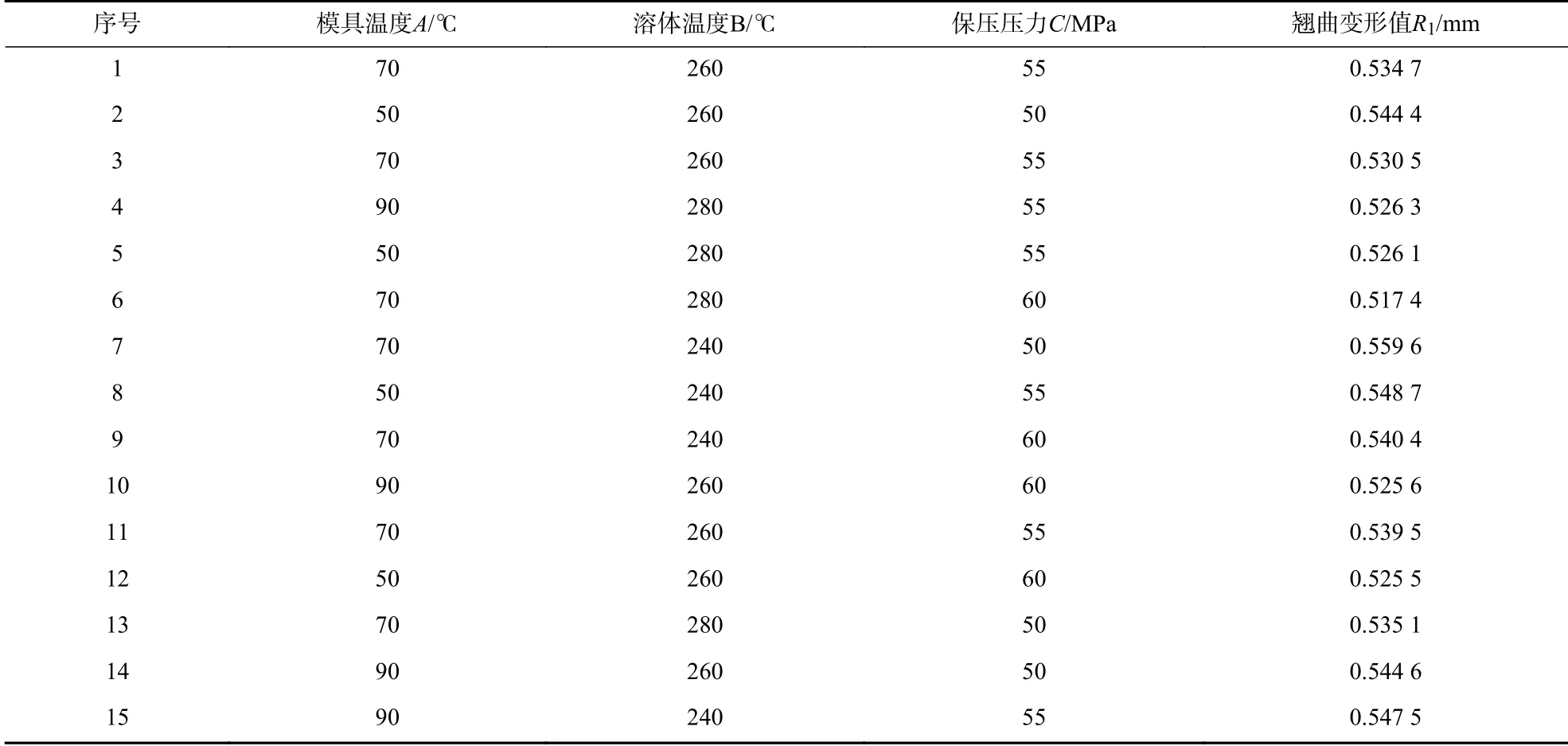

响应面法常用的两种方法有中心试验复合设计 (Central Composite Design, CCD)和 Box-Behnken试验设计(Box-Behnken Design, BBD),其中,CCD响应面法适用于多因素、多水平的情况,BBD响应面法适用于因素水平较少的情况[7]. 本研究设计的影响因素与水平较少,故选取BBD响应面法设计3因素3水平试验. 使用Design-Expert数据分析软件,得到BBD响应面试验表. 试验方案及其对应的响应目标见表3.

表3 试验目标及其响应目标Table 3 Experimental objectives and response objectives

3 响应面模型的拟合与分析

3.1 响应面模型的拟合

响应面模型是利用响应面法建立的一种有效反映设计变量与响应目标之间数量关系的分析函数[8]. 对于二阶多项式响应面,其试验设计参数与对应的响应目标值之间的表达式[4,8]为

式中:y′为 响应目标值;α0为常数项系数;x为设计变量;i、j为变量下标;n为变量个数;ε为统计误差.

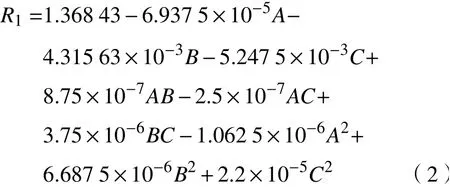

基于表3所示的模拟结果,建立翘曲变形值R1与工艺参数模具温度A、熔体温度B及保压压力C之间的回归模型为

翘曲变形预测值与实际值的离散点拟合如图2所示. 由图可知,离散点近乎处于一条直线上,表明该模型的翘曲变形预测值与实际值接近,响应面模型设计合理.

图2 预测值和实际值的拟合曲线Fig. 2 Fitting curve for predicted and actual values

3.2 响应面曲面分析

利用Design expert分析软件中的“3D Surface”功能,可获得模具温度A、熔体温度B与保压压力C之间交互对翘曲变形值的影响关系三维曲面图,如图3所示.

图3 注塑成型翘曲变形 R1的响应面Fig. 3 Response surface of warpage R1 in injection molding

由图3(a)可知,当保压压力为定值时,随着熔体温度的升高,注塑件的翘曲变形值逐渐减小;当熔体温度为280 ℃时,翘曲变形值最低,为0.526 1 mm.由图3(b)可知,当模具温度为定值时,随着保压压力的升高,注塑件的翘曲变形值逐渐降低;当保压压力为60 MPa时,翘曲变形值最低,为0.517 4 mm.由图3(c)可知,当熔体温度为定值时,模具温度对翘曲变形值的影响较小,总体趋势为随着模具温度的降低,注塑件的翘曲变形值略微降低;当模具温度为50 ℃时,翘曲变形值最低,为0.525 5 mm.

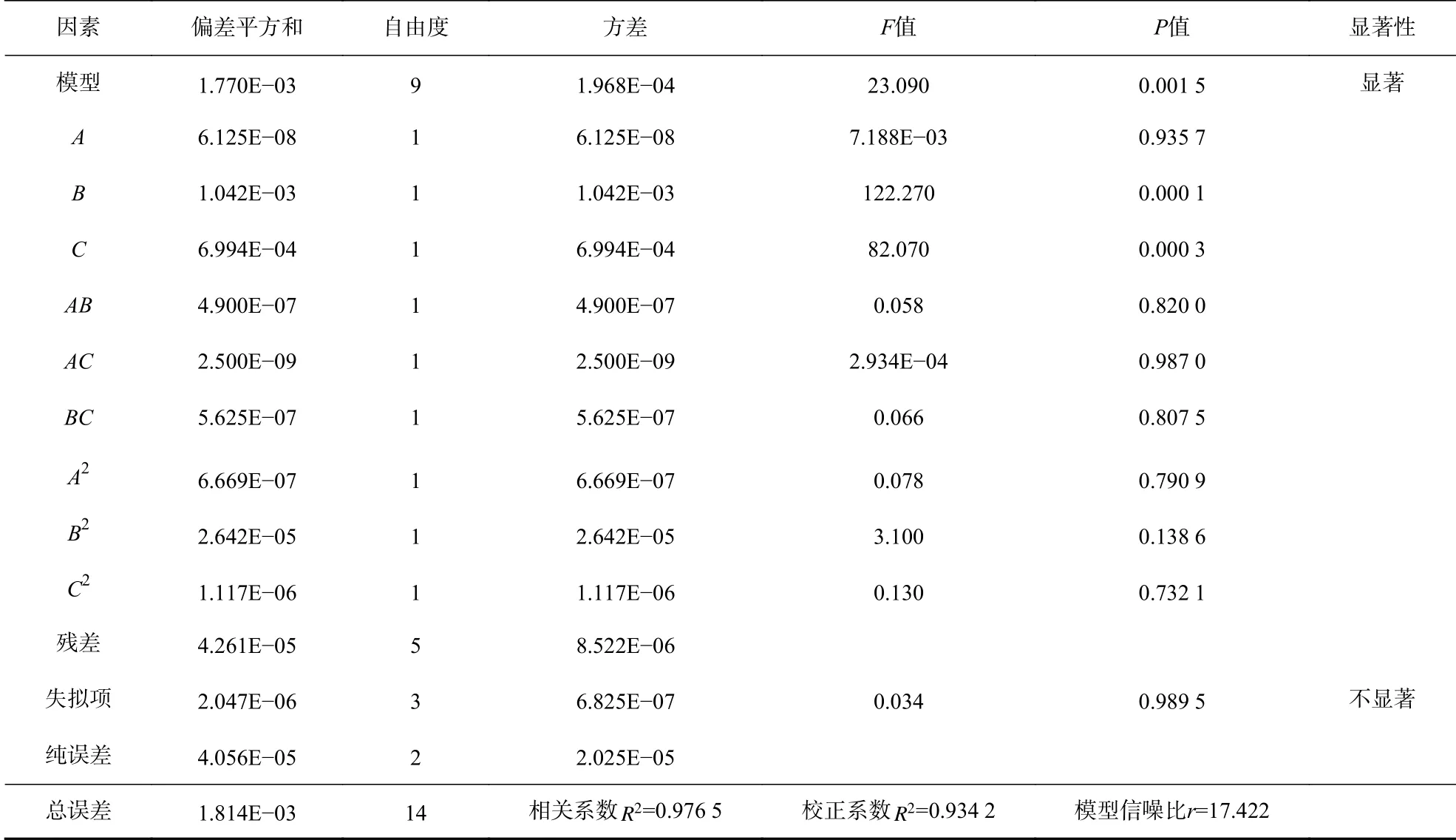

翘曲变形值的方差分析见表4. 由表可知,模型的P值为0.001 5时,显著性为显著. 在设计的影响因素中,只有熔体温度(P=0.000 1)与保压压力(P=0.000 3)小于模型的P值,即熔体温度与保压压力对翘曲变形值的影响显著,其他项的影响则不显著(P>0.001 5). 同时该模型的相关系数 R2=0.976 5,校正系数 R2=0.934 2,皆接近于1,进一步证明该响应面模型设计合理,误差较小;同时,模型的信噪比为r=17.422>4,表明该模型的分辨能力足够.

表4 回归模型方差分析Table 4 Analysis of variance of regression model

通过Design Expert软件对响应面模型进行非线性优化,得到因素水平的最优组合. 响应面优化水平值见表5,最优设计变量的组合见表6.

表5 非线性算法优化条件Table 5 Optimization conditions of nonlinear algorithm

表6 最优设计变量取值Table 6 Values of the optimal design variables

4 优化后的数值模拟结果验证

为验证响应面模型的准确度,运用Moldflow注塑成型有限元软件进行数值模拟仿真. 按照响应面模型给出的最优工艺方案进行“冷却—填充—保压—翘曲”注塑成型分析,其响应目标验证值结果如图4所示. 验证方案的工艺参数及响应值见表7.

图4 翘曲变形分布Fig. 4 Distribution of warpage deformation

表7 验证方案工艺参数及响应值Table 7 Process parameters and response values of validation scheme

根据表6与表7可知,由响应面模型所得最优解的响应值(翘曲变形值0.517 0 mm)与仿真结果(翘曲变形值0.516 8 mm)接近,误差仅为0.04%,说明以该响应面模型获得注塑件的最优成型工艺参数的方法是可行的. 相比初始工艺方案的翘曲变形值降低21.26%.

实际生产表明,汽车接插件在接口处的翘曲变形最大,经过尺寸测量,产品实际翘曲变形结果与 模拟结果保持一致,其样品如图5所示.

图5 汽车接插件样品图Fig. 5 Sample diagram of automobile connector

5 结 语

1)采用Box-Behnken Design试验设计方法建立以模具温度、熔体温度和保压压力为试验设计变量,塑件的翘曲变形值为响应目标的二阶响应面模型,试验验证所构建的响应面模型质量较好.

2)通过分析响应面模型获得成型工艺参数最优组合,即模具温度为50 ℃、熔体温度为280 ℃、保压压力为60 MPa. 再一次将最优工艺参数组合通过Moldflow有限元软件进行数值模拟验证,模拟结果翘曲变形值(R1=0.516 8)与初始值(R1=0.656 3)相比,注塑件的翘曲变形值下降21.26%,达到期望目标,对实际的同类零件生产具有一定的参考意义.