复杂多腔体铝合金型材挤压模具设计及挤压过程数值模拟研究

2021-11-06王胜龙秦中环周小京刘建峰张海超郭晓琳李保永王志敏

王胜龙 秦中环 周小京 刘建峰 张海超 郭晓琳 李保永 王志敏

设计·工艺

复杂多腔体铝合金型材挤压模具设计及挤压过程数值模拟研究

王胜龙1秦中环1周小京1刘建峰2张海超2郭晓琳1李保永1王志敏1

(1. 北京航星机器制造有限公司,北京 100013;2. 山东大学,济南 250014)

综合考虑分流比、分流孔、分流桥、模芯、焊合室、模孔等分流挤压模具的关键结构特征及参数,设计了航天器复杂多腔体铝合金型材的分流组合挤压模具结构,并利用三维建模软件绘制了模具的三维几何模型。在HyperXtrude软件中构建了该型材挤压的有限元模型,导入绘制的分流组合挤压模三维模型,模拟仿真该型材的挤压过程。结果显示,该型材挤压速度、温度、应变和晶粒尺寸分布都比较均匀,说明设计的模具合理可行。

模具设计;分流挤压;复杂多腔体型材;数值模拟

1 引言

铝合金挤压型材强度高、重量轻、耐腐蚀性和导热导电性良好,且易于回收,在汽车、高铁、家电3C、石油化工、船舶、兵器、航空航天等多个行业领域内得到了广泛应用[1],是产品实现性能提升和轻量化的首选结构材料。尽管我国铝合金型材挤压技术水平得到大幅提升,但复杂型材挤压模具的设计大多还是依靠多次试模和修模生产经验,模具和产品的质量稳定性均难以保证[2],相关技术水平仍然落后世界铝型材生产强国。因此,改进和优化固有的模具设计方法、节约模具开发成本、提高模具开发速度和提高产品质量、用科学的理论指导生产实践,是我国型材挤压行业高质量发展的必然趋势。

实际生产中,空心型材的加工主要采用分流组合模挤压法。挤压机推动高温实心铸锭前进,铸锭经分流孔被分成若干个合金流,在高温高压的焊合室内重新焊合成包覆模芯的合金整体,最后通过模孔与模芯之间的间隙流出,成形出特定形状的空心型材[3]。

随着铝型材成形工艺的发展和广泛应用,对铝合金型材几何形状、内部组织和力学性能等的要求日益苛刻。研究的航天器铝合金型材截面尺寸大且形状复杂、壁厚变化大、外形尺寸精度和力学性能要求高,是典型的复杂多腔体空心型材,合金在模具型腔内的流变行为仅凭经验很难准确预测,因此该航天器铝合金型材的挤压模具结构设计难度非常大。主要分析航天器铝合金型材截面形状,根据型材几何特点和技术要求来设计分流组合模结构,并绘制三维模型,然后将模型导入HyperXtrude软件,模拟仿真该型材的挤压成形过程,依据模拟结果验证模具设计的合理性和可行性。

2 分流挤压型材截面形状分析

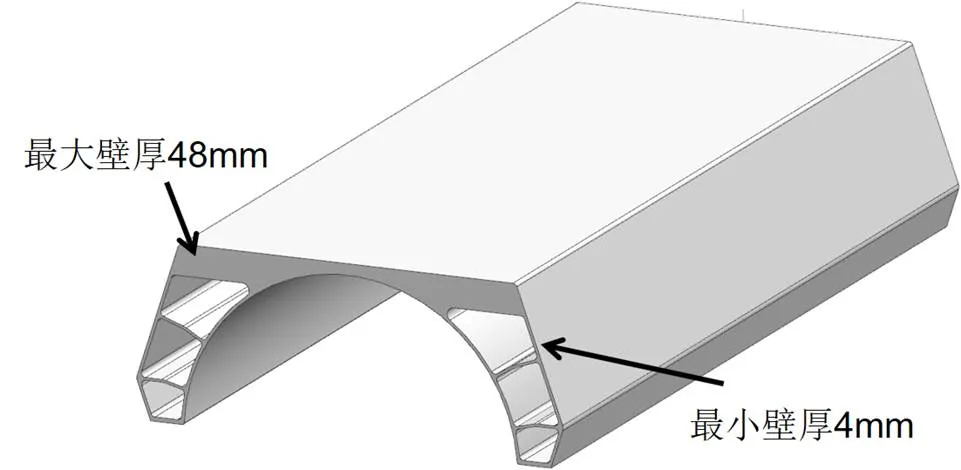

图1 航天器铝合金型材几何形状

研究对象为航天器铝合金型材,材料牌号为6005A,属于中等强度铝合金,热挤压成形工艺性、焊接性较好[4]。其形状示意图如图1所示。从图中可以看出,该型材为具有大截面、大壁厚差和多腔体的复杂结构,在模具设计和挤压工艺设计方面存在以下难点:

a. 形状复杂,壁厚相差悬殊。最大壁厚为48mm,最小壁厚仅为4mm,差距高达12倍。在挤压成形过程中,壁厚处合金流动速度快,壁薄处合金流动速度慢,如何保证材料流动速度的均匀性难度非常大。

b. 合金流动速度不均匀导致变形不均匀,壁厚变化较大部位容易发生横向位移过大或局部扭曲现象。

c. 成形件外形轮廓度不大于±0.5mm,尺寸精度要求极高,大大增加了成形难度。

d. 挤压速度过慢会降低成形效率,过快则会导致温度升高使型材发生过热甚至过烧,如何协调挤压温度和挤压速度之间的关系非常关键。

鉴于以上难点,在模具设计过程中,合理设计分流孔的形状并分配位置、添加阻流块并确定其尺寸以及调整工作带的长度十分重要。在挤压工艺设计过程中,确定最佳的成形温度和成形速度等工艺参数同样非常关键。

3 分流组合挤压模具设计及模型构建

分流组合挤压模主要包含上模和下模两个部分,靠定位销和螺钉定位和连接。上模由模芯、分流孔和分流桥组成,下模由模孔和焊合室组成。

3.1 分流挤压模具设计

a. 分流比选择公式为:=(∑分)/型。

分流比与挤压阻力、合金焊合和型材成形质量直接相关,值越大,挤压力越小,越有利于合金的流动和焊合。在模具强度可承受区间内,值越大越好[5,6]。对于大型空心薄壁型材,一般取=10~30。

b. 分流孔设计。分流孔断面形状有圆形、椭圆形、扇形和异型等。分流孔数量越多,焊缝越多,因此不可只通过增加分流孔数目以达到流速均匀的效果,需综合考虑合金流速、挤压力、模具强度等因素。从模具延寿和平均合金流速的角度考虑,分流孔的布局不能太接近模具的中心,从保证模具强度角度、减小挤压力的角度考虑,分流孔的排布也不能太靠近模具边缘。

各分流孔的外接圆直径应不小于0.7筒[5]。对于本研究型材,外接圆直径大于500mm,采用660mm挤压筒进行挤压成形。则0.7筒=0.7×660=462mm,即各分流孔的外接圆直径应不小于462mm。

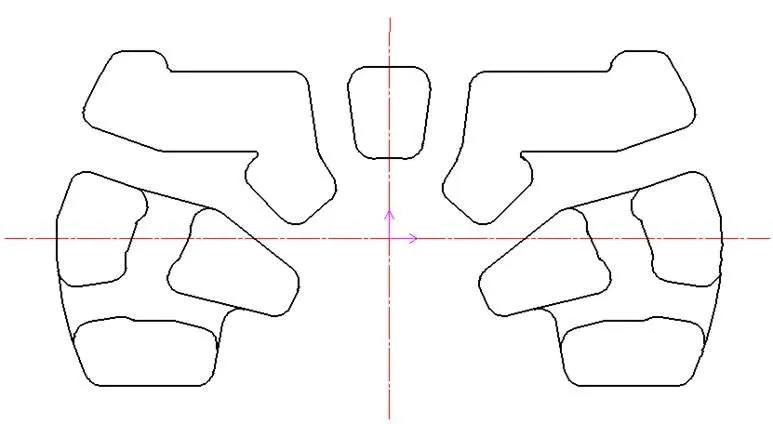

型材断面形状复杂,壁厚相差悬殊,为保证合金流动的均匀性,根据型材几何形状和壁厚尺寸,设计了9个异型分流孔,如图2所示。

图2 分流孔形状及分布

根据分流孔的总面积可计算得到分流比。分流孔的总面积为113654.853mm2,型材截面面积为10231.814mm2。

=(∑分)/型= 113654.853/10231.814 =11.1。分流比为11.1,符合一般大型空心薄壁型材分流比常用范围。

c. 分流桥设计。分流桥的结构可分为固定式和可拆式,采用固定式分流桥模具。分流桥的宽度小,则合金流量增大,会提高分流比,减小挤压阻力,但为了保证合金流动均匀性,设计模孔时最好使其受到分流桥遮挡,则分流桥宽度应偏大,通常:

=+(3~20)mm

式中,——模芯或型腔宽度,(3~20)——经验系数,大型挤压型材取下限,小型型材取上限[5,6]。对于本研究型材,外形尺寸较大,所以取下限。

分流桥截面形状主要有矩形、矩形倒角和水滴形三种。焊缝质量与分流桥斜度的大小有一定程度的关联。对于大型复杂截面难挤压型材,根据设计经验取=30o。

d. 模芯结构设计。最常见的模芯结构有双锥体模芯和圆柱形模芯,其具体结构与模具加工方式、模具强度和合金的焊合质量直接相关。模芯的定径区决定着型材内腔的形状和尺寸,对于大吨位挤压设备,通常可伸出定径带10~12mm;对于小吨位挤压设备,通常可伸出定径带1~3mm。对于本研究的大型复杂截面型材,需在万吨级以上大型挤压设备上挤压成形,模芯结构伸出定径带12mm。

e. 焊合室设计。焊合室一般可设计为蝶形或圆形。设计采用蝶形截面焊合室,有利于消除相邻两个分流孔之间的死区,降低挤压阻力,提升焊缝质量。

一般情况下,焊合室的高度应大于分流桥宽度的一半,也可根据挤压筒直径确定焊合室的高度。对于500mm以上的挤压筒,取焊合室高度= 40~80mm[5,6]。一级焊合室高度设定为35mm,二级焊合室高度设定为5mm。焊合室的三维图如图3所示。

图3 焊合室三维图

f. 模孔尺寸。模具型腔外形的模孔尺寸可由下式确定:

=0+0=(1+)0

式中,0——型材外形公称尺寸;——经验系数,对于本研究铝合金型材,取0.012[5,6]。

型材壁厚的模孔尺寸=0+。式中,0——型材壁厚公称尺寸;——尺寸增量,当0>3mm时,一般取=0.2mm;当0≤3mm时,一般取=0.1mm。

计算和优化模孔尺寸,设计了薄壁处的上下模间隙。

3.2 模具三维数模的构建

根据以上设计方案,在三维建模软件中构建本研究型材的分流组合挤压模上模和下模的三维几何模型,其中模具直径为890mm,总厚度为450mm,上模厚度为240mm,下模厚度为210mm。

4 铝合金型材分流挤压过程有限元数值模拟

4.1 铝合金型材分流挤压有限元数值模拟模型构建

4.1.1 几何模型的构建和导入

将三维上模和下模文件导入HyperXtrude,调整上下模的位置使其焊合室底面中心位于原点。然后将合金流经的挤压筒和模具内表面几何抽取出来,主要包括四个部分:棒料、分流孔、焊合室、工作带和型材。为了保证网格划分的质量,在生成网格之前需要几何清理抽取表面。通过改变面片的形状和拓扑连接关系删除小的几何特征,避免尖角和长宽比很大的面,将每个面变成易于实现网格生成的几何形状。如果几何清理不合理或不彻底会导致生成畸变的表面网格,影响体积网格的生成以及后续的数值运算。对于本研究型材,几何清理之后的流经分流孔和焊合室区域的合金几何形状如图5所示。

图5 几何清理后的流经分流孔和焊合室区域的材料形状

4.1.2 流经区域网格划分

由于合金在挤压过程中各部分变形程度以及对成形结果的影响程度不同,各部分网格单元的密度和大小要求也不一致[7]。在模具出口部位,因为接近最终型材尺寸,合金变形量最大,因此该部位的网格单元密度应适当增大,而单元尺寸应适当减小,以提高模拟精度。对于棒料中的单元,网格密度可适当减小,单元尺寸可适当增大,以缩短计算时间,提高有限元分析效率。

流经区域有限元网格生成主要包括以下几部分,如图6所示:

a. 分流孔和焊合室四面体网格生成:首先离散图5所示的表面,生成三角形面网格,然后根据表面三角形生成三维四面体网格。

b. 圆形棒料四面体网格生成:坯料尺寸660mm×1200mm。圆柱形棒料网格生成的步骤是先生成表面三角形网格,再生成三维四面体网格。

c. 工作带三棱柱网格生成:通过拉伸法生成工作带三棱柱网格,为了减少网格数量,提高计算效率,在三棱柱网格壁薄处设置大密度而壁厚处设置小密度。

d. 型材三棱柱网格生成:通过拉伸法生成型材三棱柱网格。

按照以上方法生成的流经区域最终网格,共生成1,176,932个单元,包括805,538个四面体单元和371,394个三棱柱单元。

图6 流经区域有限元网格生成

4.1.3 挤压工艺参数选择范围及设置

有限元网格生成后,通过Extrusion Wizard进入挤压设置向导,设置型材挤压工艺参数。

a. 设置单位:单位制选择metric,长度单位为mm,速度单位为mm/s,温度单位为℃,应力单位为MPa。

b. 设置分析需求:选择空心件挤压,采用已生成的网格。

c. 设置材料模型:默认材料类型。

d. 设置组件信息:将Billet、Portholes+Welding Chamber、Bearing Cavity和Profile分别与已生成的网格模型对应起来。

e. 生成边界条件:首先设置挤压参数,根据生产经验,模具温度设置为480℃,铸锭温度设置为510℃,挤压筒温度设置为460℃,挤压速度设置为1.0mm/s。

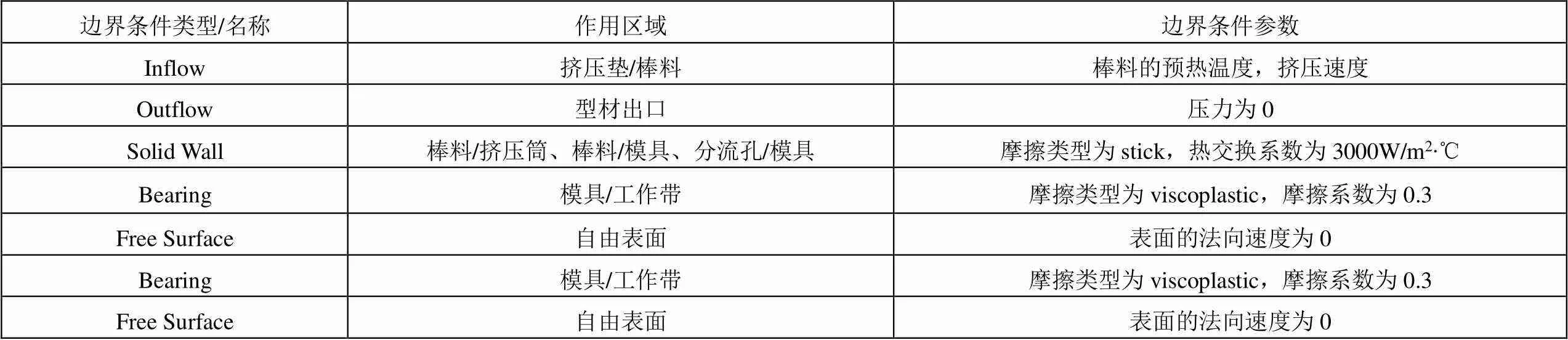

材料流动区域主要涉及到Inflow、Outflow、Solid Wall、Bearing、Free Surface五种边界条件,具体作用区域和参数设置如表1所示[8]。

表1 边界条件设置

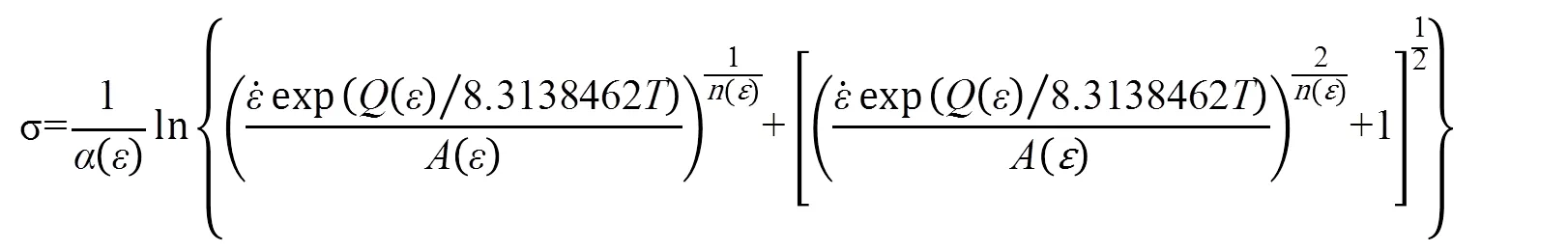

f. 材料本构模型导入:为了使模拟结果更加准确,将计算获得的6005A铝合金考虑应变补偿的本构模型导入到HyperXtrude中。本构模型如下:

4.2 基于模具结构设计的数值模拟结果及分析

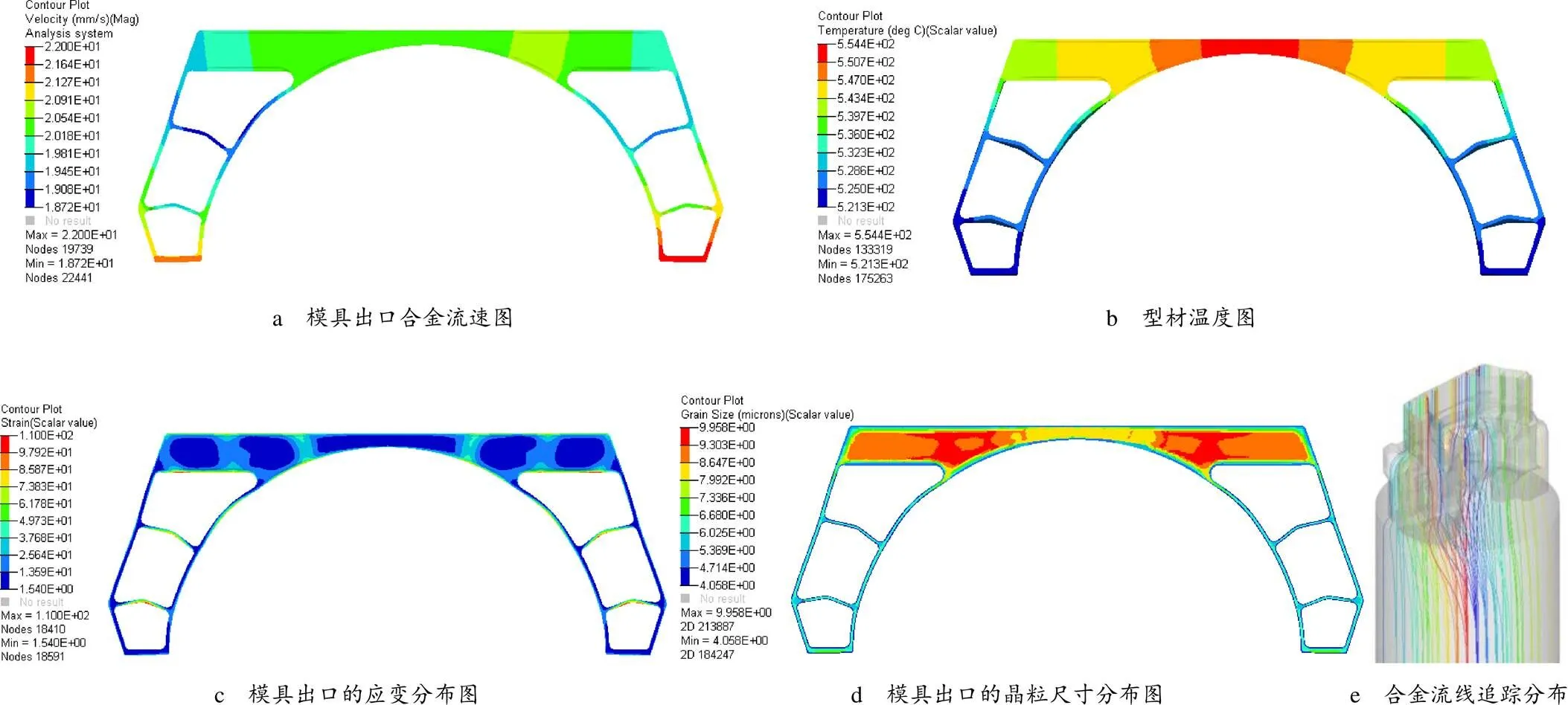

从挤压过程中合金的流动速度、温度、应变、晶粒尺寸的变化和分布等方面分析有限元计算结果,验证模具设计结果的可行性。HyperXtrude软件有限元计算运行完成后,在后处理中显示其计算结果,如图7所示。

图7 优化后模具的挤压过程流动分析

图7a所示是模具出口的合金流速图,可以看出,模具出口合金流速最大值为22.00mm/s,最小值为18.72mm/s,最大值是最小值的约1.18倍,合金流动速度比较均匀。

图7b所示是型材温度图,可以看出,最高温度为554.4℃,出现在壁厚最大的部位。最低温度为521.3℃,出现在壁厚最小的部位。最大温差为33.1℃,虽然最大温差稍高,但温度分布比较均匀,且在最佳挤压温度范围内。

图7c所示是模具出口的型材应变分布图,可以看出,型材应变整体分布比较均匀。最大应变值为110.0,出现在型材与模具接触的部位,符合实际挤压规律。

图7d所示是模具出口的型材晶粒尺寸分布图,最大晶粒尺寸为9.96μm,最小晶粒尺寸为4.06μm,晶粒尺寸相对细小,晶粒尺寸比较均匀。

图7e所示是挤压过程合金流线追踪分布图,流线密集程度越高的部位合金流速越快,整体来看流线密集程度比较均匀,结合图7a分析结果,说明合金流动速度比较均匀。从有限元计算结果综合来看,采用设计的分流挤压模具挤压后,型材挤压速度、温度、应变和晶粒尺寸分布都比较均匀,说明设计的模具合理可行。

5 结束语

a. 综合考虑分流比、分流孔、分流桥、模芯、焊合室、模孔尺寸等分流挤压模具的关键结构特征及参数,设计了航天器复杂多腔体铝合金型材的分流组合挤压模具结构,并利用三维建模软件绘制了模具的三维几何模型。

b. 在HyperXtrude软件中构建了航天器复杂多腔体铝合金型材挤压的有限元数值模拟模型,采用设计好的分流组合挤压模具,模拟该型材的挤压过程数值。模拟结果显示,型材挤压速度、温度、应变和晶粒尺寸分布都比较均匀,说明设计的模具合理可行。

1 吴向红,赵国群,马新武,等. 模具锥角对铝型材挤压过程影响规律的研究[J]. 锻造装备与制造技术,2005(5):75~78

2 赵云路,唐志玉. 铝塑型材挤压成形技术[M]. 北京:机械工业出版社,2000

3 Bauser M, Sauer G, Siegert K. Extrusion[M]. Ohio: ASM International, 2006

4 周小京,郭晓琳,东栋,等. 6005A铝合金挤压型材在线淬火工艺仿真研究[J]. 航天制造技术,2019(3):7~13

5 廖健,刘静安,谢水生,等. 铝合金挤压材生产与应用[M]. 北京:冶金工业出版社,2018

6 刘静安. 轻合金挤压工模具手册[M]. 北京:冶金工业出版社,2012

7 王先鹏. HyperXtrude大悬臂铝挤压模具结构的优化设计[J]. 山东工业技术,2018(14):52~53

8 张成兰. 大型薄壁铝型材挤压模具设计及优化[D]. 济南:山东大学,2014

Design of Extrusion Die and Research on Numerical Simulation of Extrusion Process for the Complex Multi-cavity Aluminum Alloy Profiles

Wang Shenglong1Qin Zhonghuan1Zhou Xiaojing1Liu Jianfeng2Zhang Haichao2Guo Xiaolin1Li Baoyong1Wang Zhimin1

(1. Beijing Hangxing Machinery Manufacture Limited Corporation, Beijing 100013;2. Shandong University, Jinan 250014)

The split-flow combined extrusion die of a complex multi-cavity aluminum alloy profile for spacecraft is designed considering the key characteristics and parameters of the die such as split ratio, split hole, split bridge, die core, welding chamber, and die hole. The three-dimensional geometric model of the die is drawn using three-dimensional modeling software. A finite element numerical simulation extrusion model was constructed in the HyperXtrude software, and the designed die is used to numerically simulate the extrusion process of the profile. The simulation results show that the distributions of the profile extrusion speed, temperature, strain and grain size are relatively uniform, indicating that the designed die for the profile in this study is reasonable and feasible.

design of extrusion die;split extrusion;complex multi-cavity profile;numerical simulation

TG376.2

A

国防基础科研计划资助项目(JCKY2018204B034)。

王胜龙(1988),博士,材料科学与工程专业;研究方向:轻合金热加工成形技术。

2021-09-06