基于CRUISE软件的某轻卡动力链匹配仿真分析

2021-11-05李林林

李林林

关键词:轻卡;变速器;后桥;动力链;动力性;经济性

0 前言

车辆动力链选型的方法通常是选择某1款市场销售份额较高的车型作为整车动力性、经济性开发目标的原始样车,技术人员通过竞争对标车型的动力性、经济性试验,将实际的试验值作为整车性能开发目标的对标项。性能开发目标的设置,要求动力性目标需要高于对标车型的试验值,而经济性目标则需要低于对标车型的试验值。技术人员根据整车厂能直接提供的变速箱和后桥的型号规格,在其中找出可适合性能开发目标要求的变速箱、后桥具体数据的匹配方式,利用不同的搭配组合成多种动力链,同时利用相关程序仿真分析每1种动力链,从这些方案中查找出能够达到指标设计目的的最优动力链,作为车辆动力链的设计方案。这种方法极大缩短了整车的研发周期,满足了设计目标,是整车动力链选型经常采用的1种方法。图1示出了整车动力链选型流程图[1]。

本文以某款新开发的轻卡为例,基于1款成熟发动机,技术人员在整车开发初级阶段运用CRUISE 仿真软件,对整车提供的3种不同速比的变速箱参数及2种不同速比的后桥参数组合所形成的6种动力链方案进行了动力性与经济性仿真分析,并通过与整车性能开发目标值进行对比,确定了能完全符合整车动力性和经济性开发目标值的方案。同时,技术人员通过实车的动力性与经济性试验测试,将试验结果与仿真结果进行对比,确认了仿真分析的可靠性[2]。

1 软件介绍

AVLCRUISE 软件是1款由奥地利AVL公司开发的车辆系统动力学仿真分析的高级软件,在进行整车动力性、经济性仿真分析时都需要运用到该软件,目前整车厂、发动机厂及高等院校均有采用。CRUISE软件在轻卡动力性、经济性仿真分析时,常需运用以下4个任务模块:

(1)各档爬坡能力计算。主要用于计算车辆在变速箱不同档位下的爬坡能力。一般轻卡要求的最大爬坡能力不低于35%(满载情况下)。

(2)各档等速油耗和整车最高车速计算。主要用于计算稳定行驶时车辆的燃油消耗及最高车速。一般轻卡将最高档50km/h、60km/h、70km/h、80km/h的等速油耗值作为经济性评价指標,设计最高车速大于等于110km/h。

(3)加速性能计算。一般轻卡将静止状态下从0km/h连续换档加速到40km/h和80km/h时的时间作为动力性评价指标;把次高档40~80km/h的加速时间及最高档60~100km/h的加速时间作为动力性评价指标。

(4)循环工况分析。主要用于计算循环工况的油耗,一般轻卡将世界重型商用车瞬态循环(C-WTVC)油耗值作为经济性评价指标。

2 方案分析

2.1 仿真模型的建立

根据整车布置建立的整车仿真模型如图2所示。该模型主要由发动机、离合器、变速箱、后桥、差速器、制动器、轮胎等模块组成[3]。

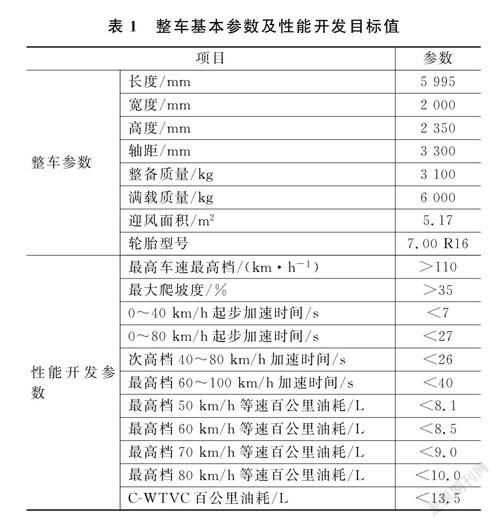

技术人员通过竞争对标车型的动力性,经济性试验,将实际的试验值作为整车性能开发目标的对标项。整车性能开发目标的设置要求动力性需高于对标车型的试验值,而经济性则要低于对标车型的试验值。整车相关参数和CRUISE计算相关的参数值汇总如表1所示。

技术人员将发动机参数和整车厂可直接选用的3种不同速比的变速箱参数,以及2种不同速比的后桥参数,组合形成了相应的6 种动力链方案,如表2所示。

2.2 仿真结果

根据汽车试验和整车性能分析要求,技术人员对6种动力链方案进行了仿真分析。在此次仿真计算任务过程中,技术人员选择了各档爬坡性能、各档加速性能、各档最高车速、等速行驶工况及循环工况进行了分析。

在方案1~方案6中,技术人员根据仿真结果,形成了以下相关性能曲线图。其中包括:原地起步0~40km/加速时间曲线和0~80km/h加速时间曲线(0~40km/加速时间曲线包含在0~80km/h加速时间曲线内)。6种动力链方案CRUISE仿真计算值和竞争车型的试验值、整车性能开发目标值仿真结果如表3所示。图3示出了各档爬坡性能曲线;图4示出了各档加速性能曲线[3];图5示出了各档发动机转速和车速对应关系曲线;图6示出了原地0~80km/h加速时间,次高档40~80km/h加速时间,最高档60~100km/h加速时间曲线;图7示出了最高档等速油耗曲线。

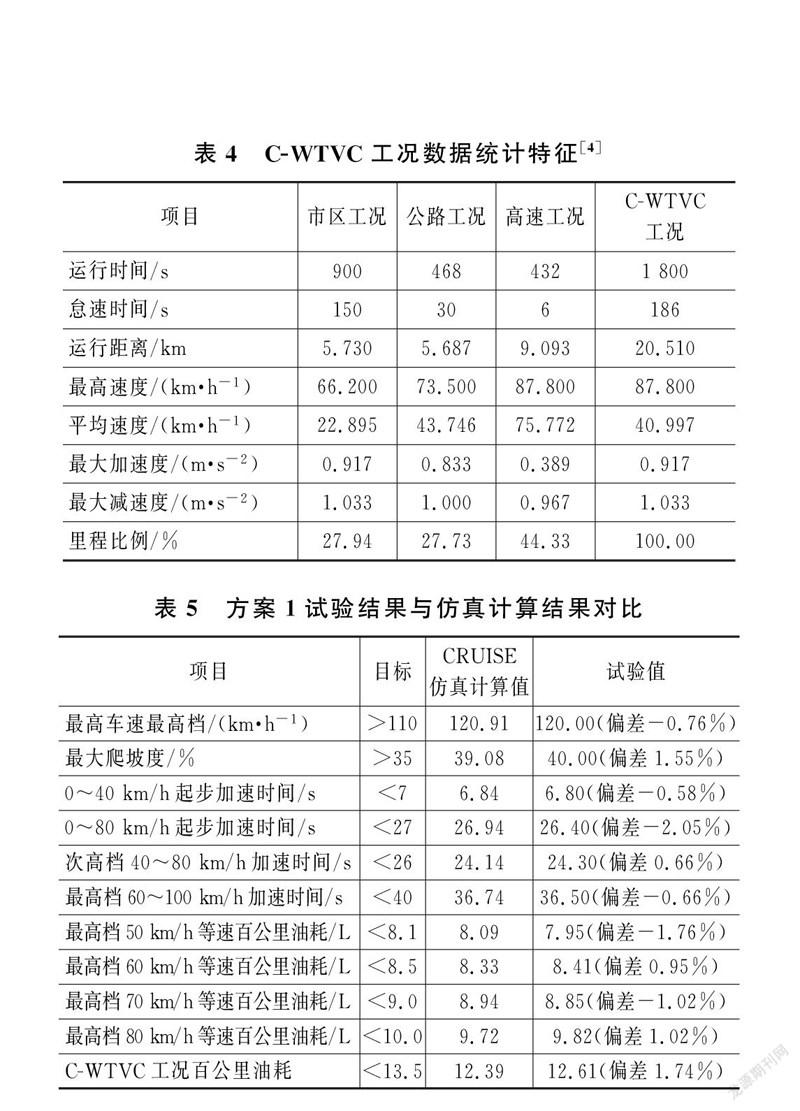

循环工况采用C-WTVC工况油耗分析,轻卡制造商通常采用C-WTVC工况油耗值作为经济性评价指标。C-WTVC工况曲线如图8所示,C-WTVC工况数据统计特征如表4所示。

2.3 仿真结果分析

从6种动力链方案的车辆性能仿真结果和整车开发目标值对比来分析,方案4、方案5、方案6的最大爬坡度和加速时间均未满足整车性能开发目标值;方案3的最大爬坡度和C-WTVC工况油耗也没有满足整车性能开发目标值。方案1和方案2均满足了整车性能开发目标值,但方案1在完全满足整车开发目标的情况下,其最大爬坡度和C-WTVC工况油耗均优于方案2。因此,方案1为满足整车开发目标的最优动力链方案。

3 试验验证

技术人员根据方案1的动力链组合生产了样车,并进行了实际整车性能试验。试验结果与仿真计算结果对比如表5所示。

根据对比可以看出仿真计算的结果基本和试验结果相符,最大不超过2.1%的误差,仿真分析的精度较高。按照方案1相应的动力链组合,各项技术指标均满足了整车的动力性、经济性开发目标。

4 总结

在整车动力性、经济性目标已经确认的前提下,技术人员运用CRUISE 软件,可以根据不同的动力链组合对整车的动力性与经济性进行仿真分析,并在实际安装样车后,通过样车的动力性、经济性试验结果来验证仿真分析的准确性。由此可见,这种基于CRUISE的动力链仿真分析可以为整车动力链方案的最终确认提供强有力的参考,所选择的动力链方案完全能满足整车的动力性、经济性开发目标,新开发的整车具备一定的市场竞争力[2]。