中国首款采用复合材料的电动汽车白车身

2021-11-05Z.WANGM.KÄFERBÖCKH.ZHAOH.CHEN

【德】 Z.WANG M.KÄFERBÖCK 【中】 H.ZHAO H.CHEN

关键词:电动车;复合材料;白车身

0 前言

研究人员通过采用纤维增强塑料(FVK)等复合材料,可减轻汽车质量,改善车体结构性能,并增加纯电动汽车(BEV)的续航里程,因此该项举措有着重要意义。为了在后续的生产过程中批量应用FVK 材料,研究人员需要对整个供应链进行开发。由于过去中国汽车市场对FVK等复合材料的需求较低,因此中国汽车制造商在该领域的开发投入与技术经验也较为有限。

在EadoET车型的开发过程中,长安汽车公司的研究人员已开始应用结构性FVK材料,并加速建立了中国独有的高强度FVK 材料供应链。为了实现项目的预期开发目标,研究人员使EadoET 车型充分满足了中国新车碰撞测试(NCAP)标准,并获得了最高的五星级评价。相比由钢材制成的长安Eado车型,研究人员需要使新款EadoET 车型的质量减轻30%。为实现上述开发目标,研究人员为EadoET 车型选用了以FVK为主的复合材料和以集成式结构件为主的设计方案。为了迅速完成后续的设计任务,研究人员必须选择1种可通过模拟方式以加快开发进程的方法。

1 用于白车身的复合材料方案

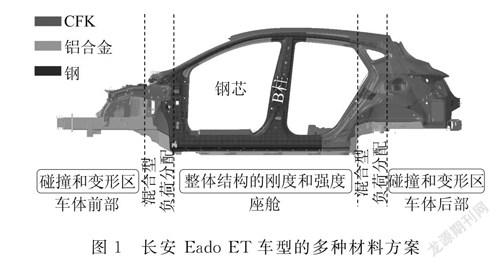

EadoET车型的整个白车身与车门及罩盖共有2种不同的模式:其座舱结构主要由碳纤维增强塑料(CFK)組成,局部采用了高强度钢和超高强度钢进行增强,而底部车架则仅使用了铝合金(图1)。这种结构方式使得长安汽车公司的研究人员一方面能将铝合金框架用于公共车型平台,另一方面也能通过铝合金材料来保护蓄电池外壳、驱动装置及其他底盘部件。

研究人员通过设计优化,使前车体和后车体在碰撞时能充分吸收能量,而铝合金良好的碰撞特性使车体能充分吸收碰撞时所产生的峰值能量,并根据设计方案将负荷传导到辅助结构中。为了保护乘客,座舱需要白车身在变形量较小的情况下具有较高的刚度。在该方面,碳纤维以其出色的强度和刚度特性,具有明显的优势。特别是在高负荷区域中,这种纤维材料能充分发挥优势。在车辆发生侧面碰撞的情况下,车辆结构必须防止被障碍物穿透,并能安全可靠地吸收碰撞能量,同时仍应保持结构的完整性。由于需要充分吸收碰撞产生的峰值能量,而CFK 材料自身质地较脆,因此并不适用于该场合。研究人员选择的由钢材与CFK材料组成的复合材料则能充分满足上述目标。这种复合材料被称为钢芯,并且可被集成在侧面框架中,以组合2种材料的优点。

这种钢芯可用于制造B柱,并可用于增强车顶框架、A 柱和侧面车门等区域。同时,该类材料适用于吸收碰撞能量,能在狭窄空间结构中将能量传导到周围结构中。

如果研究人员只选用CFK材料来制造车身,会使方案成本过高,因此底部铝合金车架必须具有较高的刚性,并且前部侧面框架必须进行重新设计。上述变化将导致现有座椅安全带的配置和附件的装饰件无法应用至新款车型中。

2 以FVK 材料为主的座舱、车门和罩盖

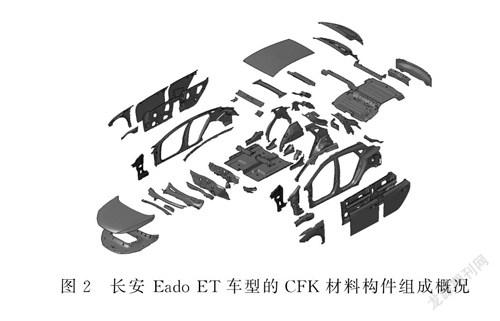

在大多数情况下,座舱、4个车门和前后2个罩盖是由FVK材料制成的。为了优化FVK 材料的供应链,研究人员优先选择了一系列可在当地生产的材料和工艺技术,并将其用于以FVK 材料为主的车身结构中。在开发过程中,研究人员根据用于制造各类构件的大批量生产工艺,对其进行了设计优化。通过采用真空辅助树脂灌注(VARI)技术,研究人员实现了快速且低成本的制造过程。图2示出了纤维复合材料构件。

3 通过集成方案以减少构件数量

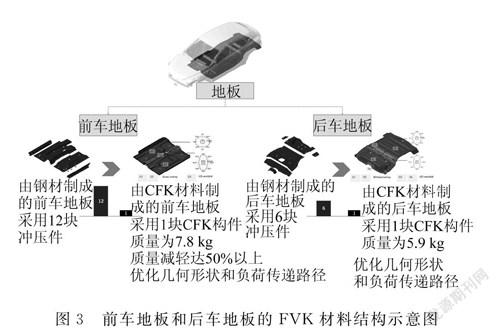

广泛使用FVK 材料不仅可使汽车结构实现轻量化,而且还能提高集成度。由于减少了构件和连接部件的数量,研究人员仅通过粘接和简单的密封过程,就能使由FVK 材料制成的座舱具有多种多样的功能。例如,整车的地板结构(图3)由2种集成式构件组成,即前车地板和后车地板。研究人员替换了前车地板上的12块金属构件,使其质量减轻了50%以上,替换后的前车地板质量仅为7.8kg,同时优化了其几何形状和纤维走向。通过采用单向纤维,研究人员在纵向上对中间底槽予以加强,改善了正面碰撞时座舱的稳定性,提高了其整体抗弯强度。后车地板的情况与此相似,研究人员以FVK 材料替换了6块金属构件,同样使其质量减轻了50%以上,替换后的后车地板质量仅为5.9kg。此外,第2排座位的横向结构得到了局部增强,改善了整个白车身的抗扭曲刚度。

如上文所述,研究人员选用了许多能有效节省成本的集成构件,明显减少了整车构件数量。在相关设计方案中,以FVK材料为主的白车身从原钢制白车身的577多个构件中仅沿用了159个。其余的418个钢构件被100个CFK 材料构件、钢芯及铝车架所替代,从而使新款白车身的总质量从469kg降至322kg,减轻了30%以上。

4 通过计算机模拟以加快开发进程

研究人员通过量身定制设计方案,并采用了模块化原理,成功开发了该款车身。在开发构件的同时,研究人员必须平行制定基于计算机辅助工程(CAE)的模拟过程,以此检验材料的运用效果及其清单的正确性。

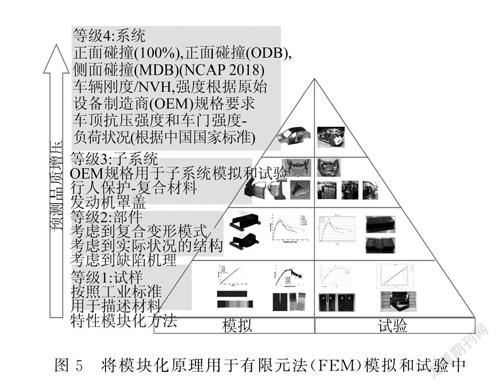

由于项目开发时间较为紧凑,并且需要10余种不同的材料清单。从工程初期阶段,研究人员就将相似材料归纳成组,并将预先确定的制造工艺和纤维体积含量作为分类的标准。同时,研究人员考虑到工艺的变化,在确保精度的情况下减少了试验材料的数量。随后,研究人员分析了白车身中不同区域的负荷状况,以便对每种构件材料清单的要求进行评价。这种分类和评级就是用于显示模块化表征材料特性的最佳方法(图4)。基于这种开发策略,材料清单完整地描述了碰撞区域的材料特性(1A、2A 和2B等级),对于少数关键的材料清单而言,其主要遵循材料失效后的特性,并减少了试验费用(仅试验1A 等级或1A+2A 等级)。

为了制定材料清单,研究人员进行了大量计算和硬件试验,从项目初期仅对部件开展试验,到后期对整车进行试验,以改善车辆在不同负荷状况下的运行品质。这些试验研究的重点主要在于吸收碰撞负荷的区域。研究人员提出了模块化原理(图5)及逐步逼近法,不仅能降低开发成本,而且能通过试验以确保其有效性,并能基于不同的试验等级而得到关键的数据。

5 在中国NCAP碰撞试验中获得的五星级評价

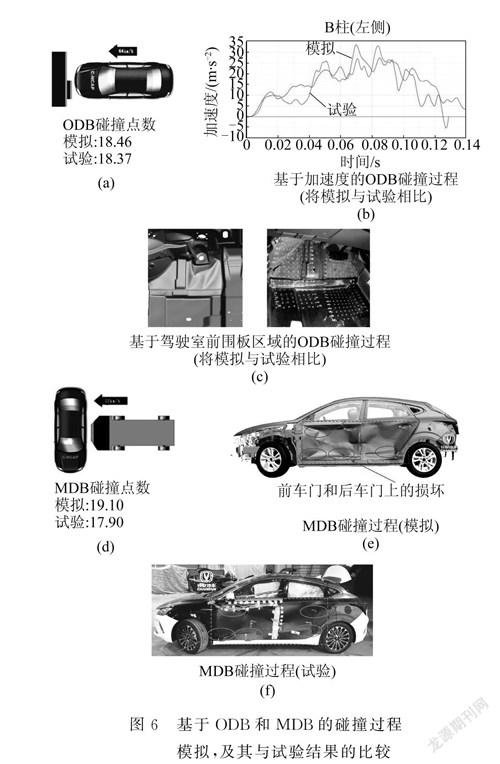

为了进一步优化系统功能,长安汽车公司的研究人员开展了硬件试验。根据试验结果,试验样车可满足目前业界对车身强度和刚度的要求,同时也能满足中国NCAP2018五星级碰撞试验评价所需要的规定。这些试验包括全覆盖正面碰撞、基于偏移可变形障碍物的ODB碰撞、基于移动可变形障碍物的MDB碰撞等方面。根据相关结果表明,FEM 模拟和碰撞试验存在良好的相关关系,两者间的最大偏差约6%。

正如结构设计方案所示,在ODB碰撞试验期间,铝车架吸收了主要的能量,由FVK材料制成的客舱具有足够的刚度,并且能使铝结构在原有位置上保持不变,因此能有效地缓解驾驶室前围板的变形,使客舱能保持结构上的完整性,同时使峰值加速度低于35G。经研究人员确认的材料清单具有较高的可靠性,因此试验曲线与FEM 模拟结果也具有良好的相关关系(图6)。在车辆与坚硬障碍物发生正面碰撞的情况下,研究人员可观察到相似的结果。与ODB负荷状况相比,上述碰撞情况较少处于临界状态。

由于车门结构中的钢芯复合材料方案和其余钢结构的存在,车辆能吸收MDB碰撞能量,使其变形能保持在容许限度范围内,并能保持一定的结构完整性。模拟过程能精确地预测前后车门框范围内的主要损伤,参与模拟与试验的点数差别主要集中于后车门上部范围。研究人员用假人参与了碰撞试验,并呈现出比模拟过程更强烈的压缩效果。研究人员还进行了一些后续的碰撞分析,以便对碰撞原因进行详细分析,同时拟定优化建议。研究人员期望后续在中国汽车技术研究中心(Catarc)开展的试验能具有更好的一致性。

6 结语和展望

目前,所有项目的进度都能满足预期的时间要求。长安汽车公司EadoET车型的白车身主要由FVK 等复合材料构成,这种高度集成的结构使整个白车身的质量从469kg减轻到322kg。相比原钢制车身,新款白车身的质量减轻了30% 以上。按照中国NCAP2018标准的规定,验证人员已确认长安汽车公司的EadoET车型达到了五星级水平。

目前,就FVK这类材料而言,用户能在中国获取品质精良的构件,并学习到日趋完善的生产技术,充分满足了该项目的预期目标。以该项目为例,中国的复合材料产业链已有了进一步完善,并在很大程度上能用作于后续批量生产过程的基础。2020年底,长安汽车公司已向中国汽车技术研究中心提交了1组样车,以进行后续的碰撞试验认证。同时,长安汽车公司已将该类复合材料的结构设计方案用于其旗下车型的批量生产。