电厂燃煤与废白土混烧特性研究*

2021-11-05沈耀亚隋爱民袁志航

沈耀亚 隋爱民 袁志航

(1.中国石化上海高桥石油化工有限公司,上海 200137;2.上海交通大学环境科学与工程学院,上海 200240)

由于具有天然的多孔结构、较大的比表面积和丰富的酸性位点,白土作为一种高效、经济的吸附剂,在石化产品的精制过程中得到广泛的应用[1-3]。利用过程中大量碳氢化合物(占废白土质量的20%~40%)被吸附在白土中,部分物质属于难生物降解物或强致癌物,因而废白土已被列入《国家危险废物名录》。由于废白土吸附的部分物质易挥发和易扩散的特性,传统的填埋法并不适用于此类废物,因此探索一种高效可持续的处理工艺是当前的迫切需求[4]。考虑废白土吸附的大量油类物质与其本身丰富的多孔结构,从中回收油类资源或进行吸附剂再生可能具有良好的发展前景。

目前,废白土资源化方法主要有热处理法和多种溶剂萃取法[5-6]。热处理是指通过热解或煅烧分离白土和石油烃,以达到再生的目的。然而,白土层状结构在高温下会坍塌,导致其吸附和脱色能力大大降低。在溶剂萃取法中,有机溶剂萃取通常被认为是回收油类资源的合理方法[7];WANG等[8]报告了一种用乙醇和石油醚分步提取的方法,可回收99%以上的残油;但由于工艺复杂和有机溶剂消耗大的问题,该方法大规模应用受到限制。

废白土的主要无机成分为Al2O3、SiO2和Fe2O3等[9],它们通常被作为催化/吸附剂应用于促燃、抑焦和固硫等方面[10-12]。废白土中的活性组分和吸附油对燃烧过程有较大的潜在贡献,若燃煤电厂能将废白土作为补充燃料与煤进行共混燃烧,每年能产生约6×106kW·h的额外电能。SU等[13]以废白土为原料,吸附的废油为燃料,制备了高性能CO2吸附剂,最大吸附量为0.208 g/g。LIU等[14]提出了一种通过热解法将废白土转化为高值碳黏土复合材料的方法,并应用于催化降解水中难降解有机物。综上可知,通过热处理法对废白土中活性组分和油类物质进行同步资源化可能是未来的发展方向之一。

本研究以废白土作为电厂燃煤的补充燃料,进行共混燃烧实验。主要目的是明确废白土对煤的热分解途径、烟气组分和燃烧残渣的影响,综合评价掺烧的可行性。通过管式电加热炉/傅立叶红外光谱和热重/质谱技术明确共混燃烧过程,并量化分析烟气各组分浓度。最后,采用电感耦合等离子体质谱和扫描电镜/元素面扫技术对燃烧残渣进行重金属污染风险评价,识别硫氧化物和NOx的原位固定机理。

1 材料与方法

1.1 实验材料

废白土来自某炼油企业,燃煤来自该企业内部电厂。根据废白土年产量、电厂耗煤量及锅炉对燃料热值的要求,借助球磨机将燃煤和废白土以质量比5∶1、10∶1、20∶1混合后研磨5 min,所得细粉置于50 ℃干燥箱中烘干24 h,分别得到CS-5、CS-10、CS-20。

1.2 燃烧实验

1.2.1 管式电加热炉/傅立叶红外光谱

为研究实际电厂中煤粉炉的燃烧过程(煤经筛选、破碎和研磨成煤粉后,经燃烧器喷入炉膛悬浮燃烧),定量分析煤、废白土及其混合物燃烧尾气中的具体组分,采用固定床管式电加热炉(SKGL-1200M)模拟不同掺合比下的燃烧实验。将1 g物料置于管式电加热炉中,通入过量的空气,保证燃烧充分。根据类似的煤燃烧烟气释放规律的研究(实验温度约1 000 ℃)[15-17]及热重预实验结果(不同样品在1 000 ℃后几乎不发生失重,说明在此温度下绝大部分有机组分燃烧完全,进一步升高温度可能对燃烧烟气的排放影响不大),将燃烧腔体温度设置为1 000 ℃。采用便携式傅立叶红外烟气分析仪(Gasmet-4000x)测定燃烧室出口烟气中气体含量,再根据燃料热值和元素含量计算烟气体积,由此得到烟气浓度。一般电厂锅炉的空气过剩系数为1.10~1.35,因此选择1.1~1.5来计算标况下各烟气浓度,与排放标准对比,为烟气处理装置搭建提供一定的数据基础。

1.2.2 热重/质谱

大量研究利用热重/质谱来剖析热解过程,近年来也有不少研究利用空气气氛下的热重实验来分析燃烧过程中烟气及焦油的演化规律[18-19]。因此,本研究利用热重分析仪(TGA/DSC1)和高分辨质谱仪(Frontier)进行热重/质谱分析。样品置于热重分析仪燃烧腔体中,在气体流量为30 mL/min的氮气/空气混合气氛下,以20 ℃/min的升温速率由室温升至1 200 ℃。燃烧尾气经由具有加热功能的负压SiO2毛细管引入高分辨质谱仪进行测试,在线采集气体信号强度随温度的变化情况,并进行图谱累积积分计算,从而对浓度进行半定量分析。质谱扫描速度设置为50次/s,扫描范围为0~200。

1.3 表征方法

样品工业分析根据《煤的工业分析方法》(GB/T 212—2008)测定。样品元素分析由元素分析仪(Vario EL)测定。样品热值由氧弹量热仪(XRY-1A)测定,方法为瑞芳法。取2 g燃烧尾渣,200 ℃下采用酸消解法消解20 min,并定容至20 mL,采用电感耦合等离子体质谱仪(i-Cap-Q)测定重金属浓度。燃烧尾渣的微观结构和表面元素分布利用扫描电镜(VEGA-3)和能谱仪(IE-300X)测定。

2 结果与讨论

2.1 废白土基本性质分析

废白土以灰分为主,灰分为69.29%(见表1),其主要成分为SiO2和Al2O3,该类物质在燃烧过程基本不发生反应,对污染物无贡献。挥发分主要成分为废白土中的吸附油和低分解温度无机盐,这是造成大气污染的主要组分,占比相对较低(22.31%)。废白土中N和S相对煤中较低,因此废白土的掺杂对SO2和NOx排放的贡献有限。废白土的热值为4 106 kJ/kg,在混烧过程中,每吨可产生约420 kW·h的能量,可为电厂提供约19%的额外能源。

表1 废白土和煤的基本性质Table 1 Basic properties of spent bleaching earth and coal

2.2 共燃过程及尾气分析

2.2.1 管式电加热炉/傅立叶红外光谱分析结果

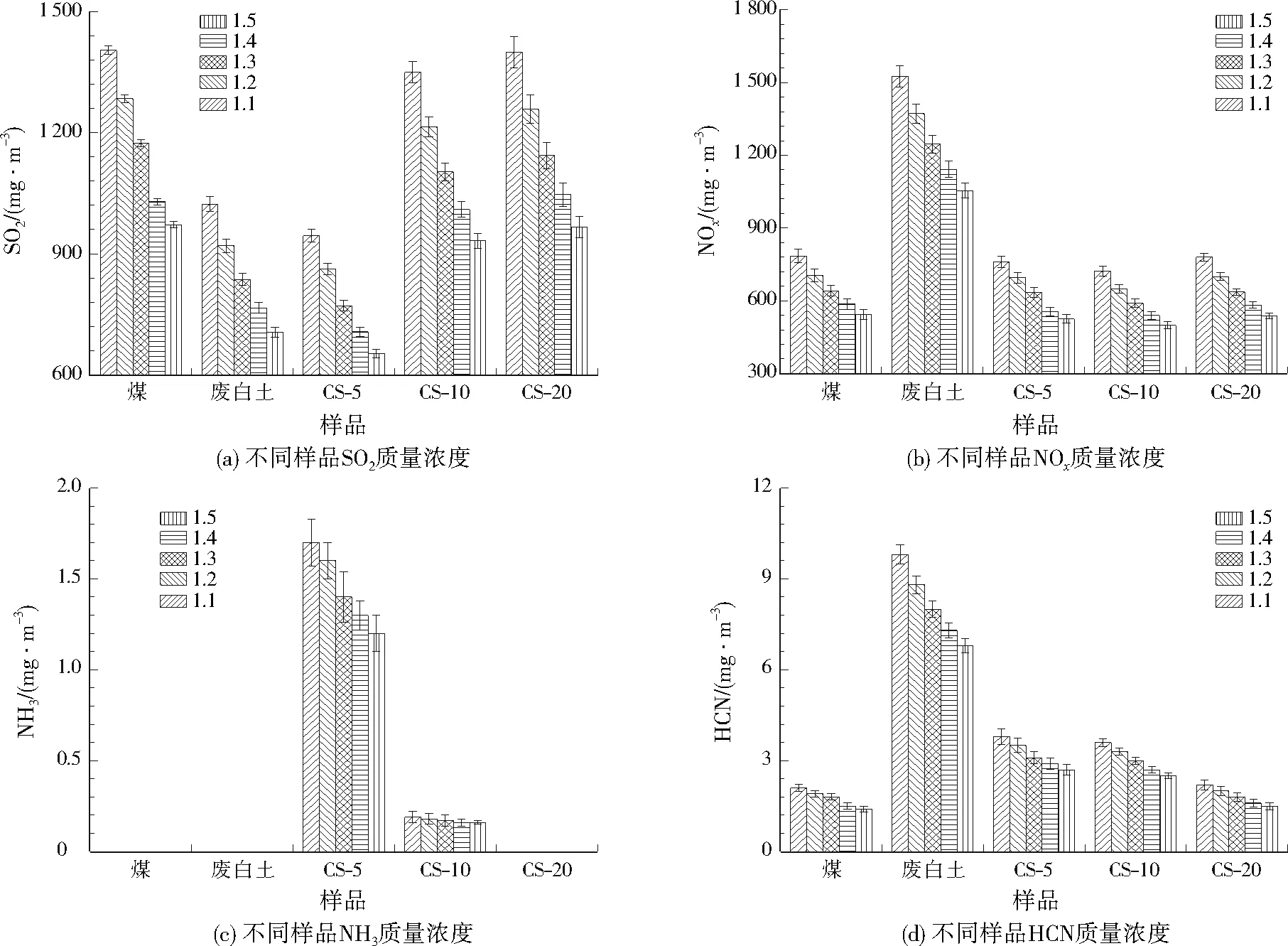

由图1可知,煤的燃烧尾气中检测到SO2、NOx、HCN,未检测到NH3。根据《燃煤电厂大气污染物排放标准》(DB31/ 963—2016)中SO2、NOx的排放限值(35、50 mg/m3),煤燃烧尾气中SO2(962~1 394 mg/m3)和NOx(524~760 mg/m3)均超标,因此电厂运行时需设置尾气脱硫脱硝装置。在不同空气过剩系数下,装置脱硫、脱硝效率需要分别达到96.4%~97.5%、90.5%~93.4%才能达标排放。同时,尾气中NOx浓度(由NOx排放质量/烟气体积计算得来)随着空气过剩系数的增加而减小,这主要归因于空气过剩系数的增加导致烟气体积变大,NOx排放质量则基本保持稳定(本实验条件下产生的NOx主要为燃料型,空气过剩系数对其影响不大)。废白土燃烧所产生的SO2浓度低于煤,而NOx浓度则高于煤。

图1 不同掺合比及空气过剩系数下尾气中各组分质量浓度Fig.1 Mass concentration of different tail gas under different mixing ratio and excess air coefficient

CS-5燃烧尾气中SO2浓度较煤燃烧降低了32.2%,NOx变化不大。主因可能是白土中含有大量的活性金属氧化物在高温下对酸性气体有较强的催化转化和化学吸附作用[20-21];SO2和NOx仍超标,因此需设置脱硫脱硝装置;不同空气过剩系数条件下,装置脱硫、脱硝效率需要分别达到94.6%~96.3%、90.6%~93.5%才能达标排放。CS-5燃烧尾气中还检测到NH3,质量浓度为1.17~1.70 mg/m3。该组分未在DB31/ 963—2016中规定,但《水泥工业大气污染物排放标准》(GB 4915—2013)中NH3限值最低为8 mg/m3。由此可知,废白土的掺杂会增加NH3的排放,但增量较小,浓度远低于标准限值。值得注意的是,废白土燃烧尾气中NOx浓度明显高于煤,但掺烧混合物燃烧尾气中NOx浓度没有比煤明显增加,这可能和掺烧过程生成的NH3对NOx的还原作用有关[22]。进一步分析发现,随着废白土掺比降低,SO2浓度逐渐增加,NOx、HCN变化不明显。CS-10燃烧尾气中SO2增加至932~1 350 mg/m3,NOx基本不变,此时装置脱硫、效率效率需要分别达到96.2%~97.4%、89.9%~93.1%才能达标排放。CS-10燃烧尾气中NH3比CS-5降低,分布在0.16~0.19 mg/m3。CS-20燃烧尾气中SO2质量浓度与煤基本持平,为966~1 399 mg/m3,NOx基本不变。

2.2.2 热重/质谱分析结果

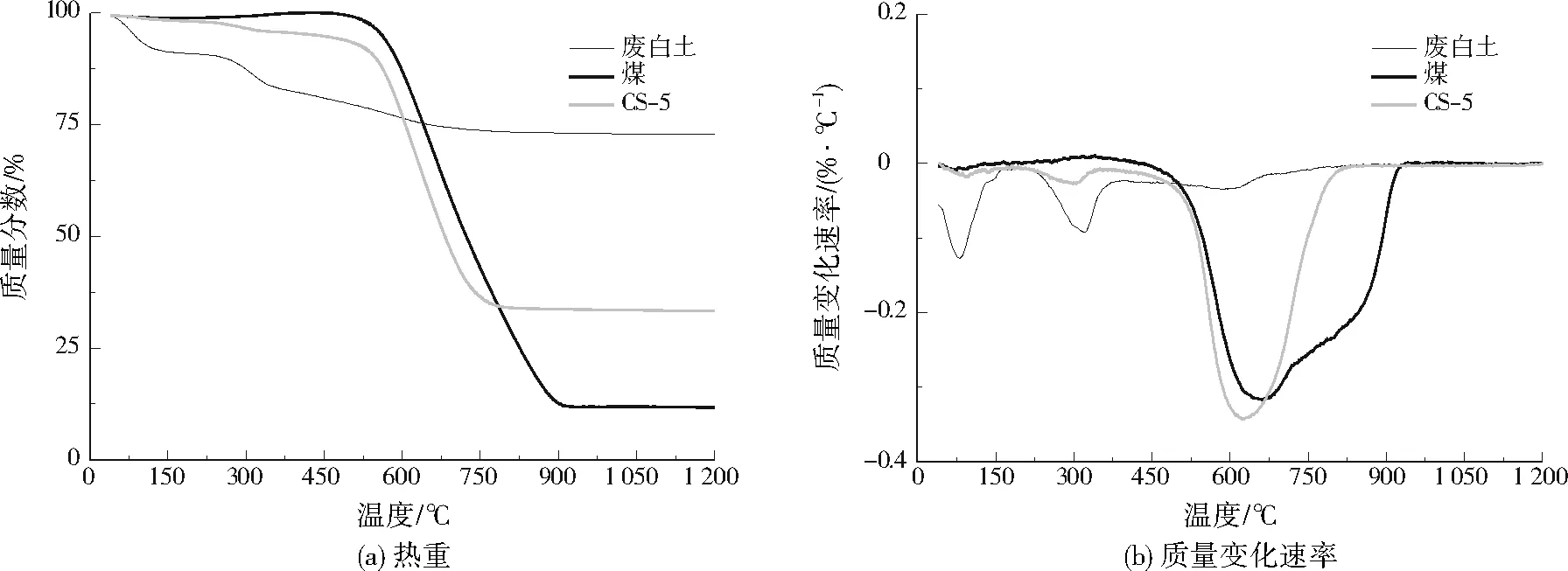

由图2可见,废白土燃烧过程分为3个阶段:

图2 煤、废白土和CS-5的热重分析Fig.2 TG of coal,spent bleaching earth and CS-5

(1)第1阶段(50~138 ℃)的失重平台为颗粒或自身孔隙间水分的蒸发过程;(2)第2阶段(259~355 ℃)出现明显的失重峰,归因于低分子量石油烃的挥发和分解;(3)第3阶段(355~669 ℃)大部分长链石油烃挥发、燃烧并大量放热。煤则呈现出较简单的热分解过程,失重主要在475~931 ℃,归因于有机碳质材料的燃烧。CS-5的失重过程与煤较相似,但废白土的掺杂显著降低了混合物的燃烧分解温度(降至475~815 ℃),主因可总结为以下两点:(1)废白土中的Al2O3、Fe2O3和CaO等具有催化煤中碳氢化合物脱羧和脱氢的能力,产生更多易在空气中燃烧的热解气体,加速燃烧分解过程[23];(2)废白土丰富的多孔结构为氧供了更多的吸附位点,增加了混合燃料与氧的接触面积。

通过对特征峰进行全温区下的累积积分计算可得燃烧尾气中各组分的离子流强度,从而能半定量描述它们的相对浓度。由表2可见,不同样品燃烧尾气中均检测到SO2和NOx等典型污染物。煤燃烧尾气中SO2的释放主要归因于中温阶段硫(硫醇、硫醚和二硫醚等)和高温阶段硫(噻吩硫和硫化铁)的分解[24]。CS-5燃烧尾气中SO2、NO和NO2的离子流强度比煤低。石油烃中有机硫较多,导致废白土燃烧尾气中COS的离子流强度高于煤,因此掺杂会提高CS-5中COS的释放量,会在一定程度上增加臭味气体的产生。煤、废白土和CS-5燃烧尾气中H2O的离子流强度差别不大。

表2 燃烧尾气中各组分的离子流强度Table 2 Ion current intensity of components in combustion tail gas A/mg

2.3 燃烧尾渣分析

2.3.1 重金属

由图3可见,煤和废白土燃烧尾渣中均检测到Cu、Zn、Cd、Cr、As和Ni,其中煤燃烧尾渣中以Zn、Cr和As为主,废白土燃烧尾渣主要为Cu、Cr和Ni。不同混合物燃烧尾渣中重金属含量相似,以Cu、Zn、Cr和As为主。与煤相比,混合物燃烧尾渣中重金属没有明显的增加,Zn(4.04~4.39 mg/L)和As(2.28~2.49 mg/L)甚至有所下降。本研究所用消解法可将全部重金属释放至溶液中,理论上重金属溶出率会高于浸出法。燃烧尾渣中6种典型重金属远低于《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)中规定的浸出浓度限值,因此重金属浸出毒性不大,废白土掺烧不会增加尾渣污染风险。同时,混合物燃烧尾渣中大部分重金属含量低于一些纯燃煤电厂报告的平均值[25]。飞灰也是典型的燃烧副产物,最近也有部分只侧重关注燃烧尾气和尾渣的类似研究[26-27],本研究侧重点在燃烧尾气和尾渣,关于对飞灰的影响会在后续的研究中进一步探究。

图3 燃烧尾渣中重金属质量浓度Fig.3 Mass concentration of heavy metals in combustion tailings

2.3.2 扫描电镜和能谱分析

为进一步明确废白土的掺烧对煤燃烧过程及对硫氧化物和NOx的固定作用,本研究利用扫描电镜和能谱对煤、废白土和CS-5的燃烧尾渣进行表征,探讨可能的作用机理。废白土、煤和CS-5燃烧尾渣的扫描电镜分析及各元素面扫图见图4。废白土燃烧尾渣呈现出规则的层状结构,这类结构能提供较大的比表面积,进而可为N和S元素的原位固定、催化燃烧及氧富集提供更多的活性位点;表面的S和N元素含量极低,质量分数分别为0.44%和0.13%(由能谱仪半定量分析获得)。煤燃烧尾渣表面较光滑,S元素(0.71%)和N元素(0.24%)的分布相对密集。CS-5呈现较粗糙的表面形态,表明废白土中的活性组分可能会改变煤的热分解途径,导致燃烧过程更剧烈,S元素(1.10%)和N元素(0.32%)的分布密度进一步增加,说明废白土在硫氧化物和NOx的固定中可能起着关键作用。

图4 废白土、煤和CS-5燃烧尾渣的扫描电镜分析及各元素面扫图Fig.4 SEM micrographs of spent bleaching earth,coal and CS-5 combustion tailings and the corresponding element mapping of various elements

3 结 语

废白土能有效降低煤的分解温度(由475~931 ℃降至475~815 ℃),主要与废白土中的活性金属氧化物对碳质材料脱羧和脱氢的催化能力及多孔结构对O2的富集效应有关。CS-5燃烧尾气中SO2较煤燃烧降低了32.2%,NOx变化不大。与煤相比,混合物燃烧尾渣中重金属没有明显的增加,Zn和As甚至有所下降。6种典型重金属远低于GB 5085.3—2007中规定的浸出浓度限值,废白土掺烧不会增加尾渣污染风险。化学吸附作用及硫氧化物和NOx间的氧化还原反应可能是主要的污染物固定机理。综上所述,共混燃烧过程有助于提高煤的燃烧效率,废白土中的活性组分可有效降低烟气浓度,它的引入不会增加燃烧残留物中重金属污染的风险。因此,废白土与煤的共混燃烧,可能是一种能实现废油资源化和烟气污染物原位控制的新途径。

(致谢:感谢上海交通大学环境科学与工程学院楼紫阳教授对本项目及论文的指导与帮助。)