一种绿氢制备用高效低成本复合水电解槽技术及装备的开发

2021-11-05饶文涛蔡方伟李文武吴亦伟

饶文涛 魏 炜 蔡方伟 李文武 吴亦伟

宝武清洁能源有限公司

0 前言

氢气是一种清洁环保的二次能源,目前主要的制氢工艺包括水电解制氢、光/热催化制氢、矿物燃料制氢以及生物制氢。其中,水电解制氢可用于消纳光伏、风电等可再生能源产生的弃电,将电能转化为氢能,具有氢气纯度高、生产流程无污染、制氢规模灵活可调等特点。现有的电解水制氢技术包括了碱性水电解技术、质子交换膜电解水技术、固体氧化物电解水技术和离子交换膜电解水技术等。其中,主流的电解水制氢技术为碱性水电解技术和质子交换膜电解水技术,然而碱性水电解技术存在制氢响应慢、槽压相对较低和电解槽电流密度低等问题,质子交换膜电解水技术存在建设和运维成本高等问题。另外,在控制器方面,传统的水电解制氢装置控制设备通常采用PLC控制实现,控制系统安装复杂且安全性、抗干扰性、可靠性较差。

本文开发了一种混合式电解水的绿氢制备系统,将两种不同电解槽进行串并联构造一种混合式电解水制氢系统,提高了系统设备利用率及系统氢气生产能力,保证了氢气用户的正常稳定生产,同时,采用云服务器进行远程控制,可对制氢设备实现系统的无人值守、集中管理以及远程故障诊断功能,降低了检修频率以及系统异常开停频率,节省了大量维修成本。

1 水电槽发展的现状[1-4]

对于氢能产业的发展而言,大量的廉价低碳排放氢气需求是十分迫切的。目前,新能源发电与电解槽的成本下降使廉价低排放的氢能获取成为可能。全球范围内的可再生能源制氢的成本有望从目前的30~60元/kg下降至10~20元/kg,根据目前的发展趋势,未来可再生能源电解水制氢是可以与没有碳捕获的化石燃料制氢相抗衡的。

从目前的产业发展情况来看,电解水制氢在整个制氢领域的占比依然是很小的,而且绝大多数是小规模的、比较高的造价。2018年,全球范围内的水电解槽出货量大约为135 MW,制氢的成本根据地理位置的不同大约是2.5~6.8美元/kg。一般来说,传统的国产碱性电解槽的制造成本远低于欧美的碱性槽制造成本。

电解槽制氢产业的巨大潜力主要是源于制造成本的快速下降。部分国产厂商已经证明了在传统的碱性槽技术路线上实现低成本大型化的潜力。同时,尚待成熟的质子交换膜的电解槽的制造成本也在不断下降。可以预计未来国产的碱性电解槽系统成本从目前的1 400元/kW降低至750~900元/kW。到2050年,每千瓦成本有望下降至600元。类似的情况,在质子交换膜这个技术领域,制造成本在2050年也有望降到500~1 300元/kW。

众多央企集团布局水电解制氢领域。2021年上海电气与中科院大连化物所签订兆瓦级PEM电解槽制氢项目,2019年国家电投与德国西门子共同签署《绿色氢能发展和综合利用合作谅解备忘录》,2020年中国石化集团资本有限公司(中石化资本)、恩泽海河(天津)股权投资基金合伙企业(恩泽基金)及康明斯(中国)投资有限公司(康明斯中国)在北京签署合作意向书。

宝武清洁能源技术中心密切跟踪国内外先进技术,与在电解槽领域具有加工能力的合作伙伴等一起针对钢铁行业的氢能应用场景,开发了一种全新的复合水电解槽技术。

2 电解制氢技术概况

电解反应是以英国物理学家、化学家威廉·尼科尔森(William Nicholson,1753—1815)在1800年发现的,并开创了电化学这一新的科学领域。200年来电解制氢是工业制氢的主要技术,后来随着天然气工业的发展,水电解制氢被效率更高的蒸汽重整制备氢气取代。目前,水电解制氢技术又焕发了生机,主要的原因是该技术可以把可再生能源的电力转化为氢气,将电能转化为一种化学能进行储存,在这一进程中,在传统的碱性槽电解技术的基础上又产生了一种PEM(Polymer electrolyte membrane,聚合物电解质膜)的电解新技术。

目前,主流的电解技术包括碱性水电解技术(AEL技术)、质子交换膜电解水技术(PEM技术)、固体氧化物电解水技术(SOFC技术)和阴离子交换膜(AEM技术)。主流的电解水制氢技术为AEL(碱性)技术和PEM(质子交换膜)技术,然而碱性水电解技术存在制氢响应慢、槽压相对较低、电解槽电流密度低等问题,而质子交换膜电解水技术在以上三方面均有优势,但是存在成本高的问题。

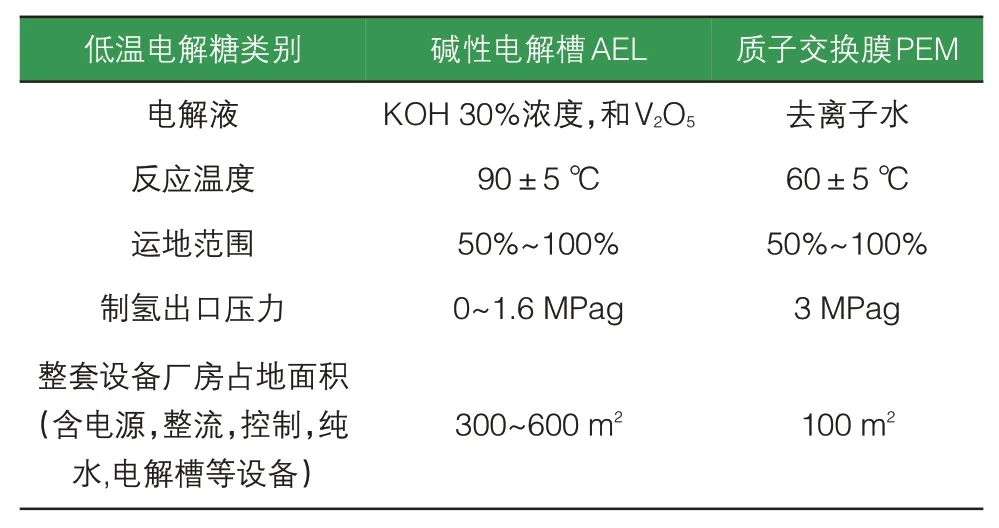

AEL槽与PEM槽的原理对比见图1,性能对比见表1。

图1 PEM槽和传统碱槽对比

表1 PEM和AEL槽的性能对比

针对以上两种技术存在的问题,宝武清洁能源技术中心结合宝武集团可再生能源比例逐年提高的现状,通过将两种水电解技术进行结合,希望开发出一种能克服以上AEL技术的缺点,同时又具有PEM优良性能,同时还有性价比的技术。

3 复合电解槽技术的开发

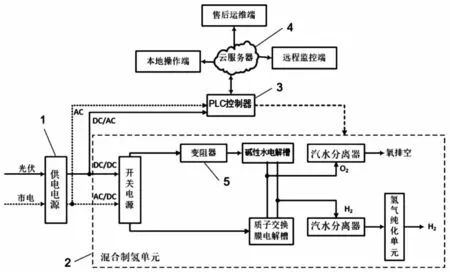

本文着手开发一种混合式电解水的绿氢制备系统,包括供电电源、混合制氢单元、PLC控制器和云服务器。其中,混合制氢单元包括开关电源、碱性水电解装置、质子交换膜电解装置、第一阀门、第二阀门、压力调节单元、气源泵及氢气纯化单元,将两种不同电解槽进行串并联构造一种混合式电解水制氢系统,提高了系统设备利用率及系统氢气生产能力,保证了氢气用户的正常稳定生产。同时,采用云服务器进行远程控制,可对制氢设备实现系统的无人值守、集中管理以及远程故障诊断功能,降低了检修频率以及系统异常开停频率,节省了大量维修成本。

两种槽在运行范围、响应速度和冷、热启动时间等方面均存在差距,首先需要在控制模式上进行统一,然后在系统上进行优化,最后形成新的系统。

3.1 复合(PA)槽控制模式的设计

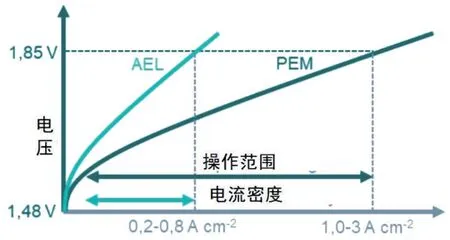

碱性电解槽(AEL)比质子交换膜(PEM)的电阻大,运行的范围窄。PEM允许在0和3 A cm2之间运行,有更高的电流密度。首要考虑的是宝武使用场景有可再生能源电力的接入,开发的新系统需要更好地适应大量分布式新能源电力的波动性接入,同时考虑输入电源端可以采用DC-DC或AC-DC接入两路供电,配置灵活的水处理模块,同时优化气体纯化,精确压力匹配,实现更广泛的工作范围,实现高兼容性的协调控制,势态感知能力,最优的模式匹配(见图2)。

图2 AEL槽和PEM槽水电解槽的操作范围分析

对现有的AEL系统和PEM控制特性对比见表2。

表2 AEL和PEM的性能比较

新设计的PA复合槽考虑由AEL槽和PEM槽进行组合,P是指PEM槽,A是指AEL槽,考虑到PEM槽冷启动的时间短,在电源端接入的电是光伏电或风电时,启动一个PEM槽,此时AEL槽关闭,PEM运行一段时间后,同时启动AEL槽,此时AEL和PEM槽同时运行,当外界电力稳定了,AEL冷启动完成后,AEL运行,PEM关闭,系统工作结束时,AEL和PEM同时停止(见图3)。

图3 PA的控制模式

3.2 硬件系统的优化组成

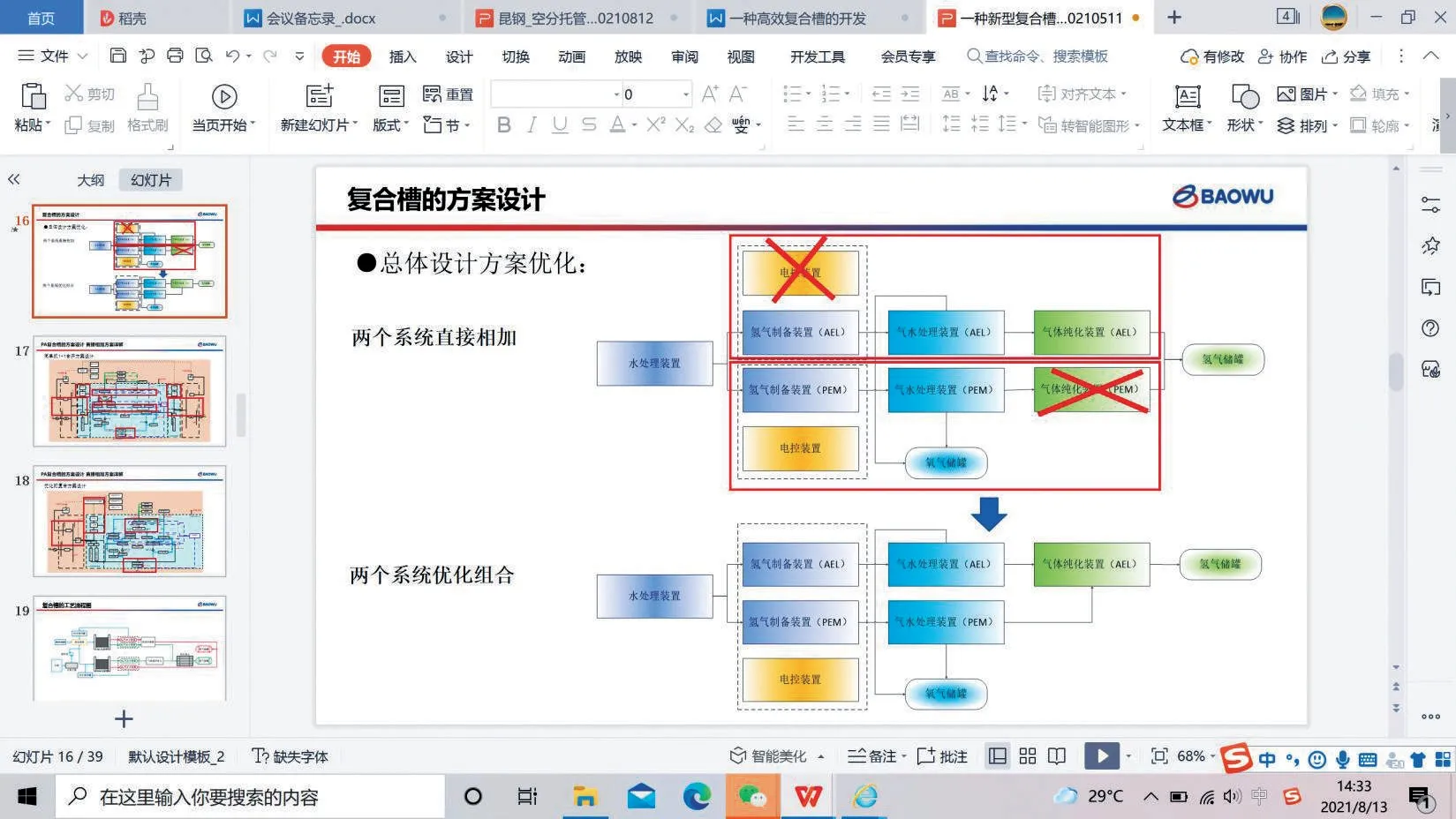

PA系统不是两套系统的叠加,而是作了进一步的优化,具体见图4。

图4 PA复合槽系统配置的优化

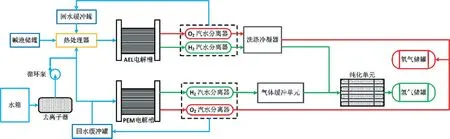

最后形成的系统流程图见图5。

图5 PA电解槽系统组成图

供电电源为绿氢制备系统提供电能。混合制氢单元包括开关电源、碱性水电解装置、质子交换膜电解装置、第一阀门、第二阀门、压力调节单元、气源泵及氢气纯化单元:开关电源的进电端与供电电源相连,开关电源的供电端与碱性水电解装置及质子交换膜电解装置均电连接。碱性水电解装置包括碱性水电解槽、第一汽水分离器、第二汽水分离器、第一洗涤冷凝器和第二洗涤冷凝器,碱性水电解槽上设有用于供氧气流出的第一出气管和用于供氢气流出的第二出气管,第一出气管的远端与第一汽水分离器的进气口相连,第一汽水分离器的出气口与第一洗涤冷凝器的进气口相连,第二出气管的远端与第二汽水分离器的进气口相连,第二汽水分离器的出气口与第二洗涤冷凝器的进气口相连。

本系统与现有技术相比具有的优点和积极效果是开发了一种混合式电解水的绿氢制备系统,包括供电电源、混合制氢单元、PLC控制器和云服务器。其中,混合制氢单元包括开关电源、碱性水电解装置、质子交换膜电解装置、第一阀门、第二阀门、压力调节单元、气源泵及氢气纯化单元。将两种不同电解槽进行串并联构造一种混合式电解水制氢系统,提高了系统设备利用率及系统氢气生产能力,保证了氢气用户的正常稳定生产。同时,采用云服务器进行远程控制,可对制氢设备实现系统的无人值守、集中管理以及远程故障诊断功能,降低了检修频率以及系统异常开停频率,节省了大量维修成本(见图6)。

图6 PA复合槽整体组成

3.3 系统的调试

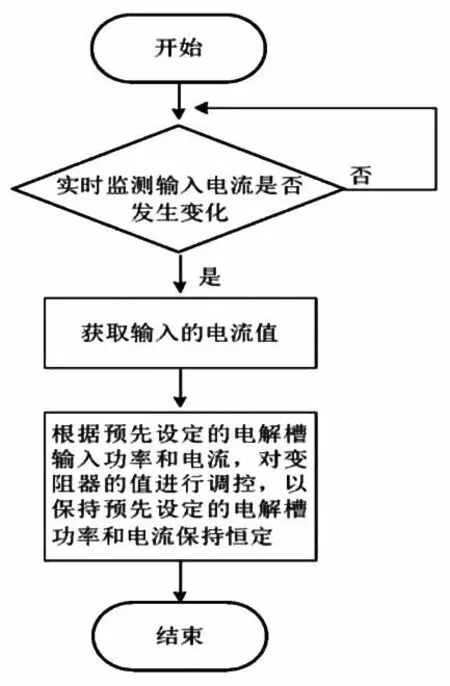

在实验中,绿氢制备系统既可以通过光伏直流接入,也可以通过交流电接入。当采用光伏直流电接入后,通过DC/DC接入到电解槽进行水电解制氢过程,通过DC/AC将电流通入PLC控制侧对设备进行调控。当采用交流电接入后,将电流流入PLC控制侧对整个设备进行管理,通过AC/DC将转换的直流电接入电解槽进行制氢操作(见图7和图8)。

图7 电解槽总系统的功率和电流调试

图8 PEM槽部分调试

4 后续应用展望及研究

根据以上的技术开发出BWQN-PA-500、BWQN-PA-1000等两大系列成套产品,委托加工后,将应用于韶钢500 m3绿氢配套加氢站示范项目、八钢2 000 m3绿氢配套氢冶金项目(二期扩展到4 000 m3)。后续将进一步研究用氢技术,需要研究氢冶金过程高炉动态供氢与动态运行控制技术,提高冶金过程氢气利用效率。设计匹配高炉供氢、热轧燃氢、冷轧保护等多用氢场景的氢气协同供需控制技术,提出氢冶金全过程的安全管理与防控方案。研究大功率制氢设备与氢冶金过程的耦合运行控制技术,提出制氢-冶金全过程热能综合利用方案,提高系统能量利用效率,完成制氢设备的能效评估及经济性评价。

5 结论

水电解槽将成为绿氢制备的核心装备,不同的电解技术——碱性水电解技术、质子交换膜电解水技术、固体氧化物电解水技术和阴离子交换膜将适合不同的场景。

通过对水电解槽控制系统进行集成,然后优化前后处理系统,实现了PA复合槽融合碱性水电解技术、质子交换膜电解水技术,并呈现了低电耗、瞬时响应和高性价比的特点。

氢能在钢铁行业将得到广泛的应用,除了氢高炉外,应用在炼钢切割混氢气、热轧加热用富氢燃料、冷轧热处理用保护气等工序也能有效地降低碳排放。