高性能软磁吸波材料的研究进展

2021-11-04王杰,白雪,吉聪,陈刚,,3,陈飞

王 杰 ,白 雪 ,吉 聪 ,陈 刚,,3 ,陈 飞

(1.重庆科技学院 冶金与材料工程学院,重庆 401331;2.重庆科技学院 化学化工学院,重庆 401331;3.纳微复合材料与器件重庆市重点实验室,重庆 401331;4.重庆鸿富诚电子新材料有限公司,重庆 402760)

5G 通信网络是整个社会数字化转型的基石。工信部近期发布并倡导推行的“5G+工业互联网”、“5G+车联网”等新型运作模式和提出构建“智能化生活、数字化治理、产业数字化”的智慧城市,必将带动5G通信爆发式的发展和应用。与3G、4G 相比,5G 的频率波段由厘米波段扩展为毫米波段,对网络通信提出了更高要求,即数据传输速度更快、使用频段更高、带宽更大。但各种高强度的电磁波辐射能够在移动通信传播过程中产生干扰信号,从而影响通信质量。与此同时,高频元器件以及设备之间的电磁辐射对人体的危害也日趋严重[1-2]。因此,如何有效消除电磁干扰和电磁辐射等电磁污染已成为当前5G 通信用电子设备亟待解决的关键技术。

消除电磁干扰和防护电磁辐射通常采用电磁屏蔽和吸波材料。与电磁屏蔽技术相比,采用吸波材料是消除电磁污染最为有效的方法[3-4]。吸波材料(MAMs) 能够吸收大部分投射到其表面的电磁波,将其转化为热能或其他形式的能量耗散掉,已在航空、医疗辐射安全、微波处理技术、无人驾驶汽车等先进技术中广泛应用,如图1[5]。其吸波性能取决于阻抗匹配与衰减特性。阻抗匹配性好,衰减特性强,则电磁波反射少,入射到吸波材料内部的电磁波耗散能力强,吸波性能好。目前,通常使用RL(反射损耗)和RL<-10 dB 的带宽来表征材料的吸波性能,当材料的RL<-10 dB 时,认为90%的电磁波被吸收;当材料的RL<-20 dB 时,则说明超过99%的电磁波被吸收[6]。

图1 吸波材料的应用[5]Fig.1 The application of absorbing materials[5]

电磁吸波材料通常包括电阻型(如SiC 和石墨)[7-8]、电介质型(如BaTiO3、BiFeO3)[9-10]、磁介质型(如铁氧体、FeSiAl)[11-12]等。与其他电磁吸波材料相比,软磁材料具有磁导率和磁损耗高、阻抗匹配特性好、吸波性能强等优点,是最具有实际应用价值的吸波材料,在通信领域广泛应用[13-17]。因此,软磁材料在发展高性能的高频吸波材料和器件方面具有很大的潜力。常见的软磁吸波材料主要包括铁基软磁合金、Mn-Zn 铁氧体、Ni-Zn 铁氧体及软磁复合材料等。本文综述了软磁材料吸波性能的调控方法及其吸波材料的应用研究进展,并对其未来研究发展方向进行展望。

1 铁基软磁合金

目前典型的铁基软磁合金主要有FeSiAl、FeSi、FeNi、FeCo 等。软磁合金作为一种典型的磁损耗型吸波材料,具有饱和磁化强度高、温度稳定性好以及成本低等优点而备受关注,但其GHz 频段的磁导率低,复介电常数大,阻抗匹配性差,难以满足5G 通信对吸波材料的性能需求[18]。为了进一步提高软磁合金的吸波性能,主要通过形貌调控、取向调控、组成调控、热处理等方法以获得吸波性能优异的软磁合金。

软磁合金的磁导率与其Snoek 极限有关,Snoek公式反映了截止频率与磁导率乘积的关系,频率越高则磁导率越低。磁粉薄片化、扁平化有助于突破Snoek 极限,从而显著提升软磁合金的高频磁导率[19]。FeSiAl 磁粉通常使用球磨工艺实现磁粉扁平化、片状化。与球状磁粉相比,片状磁粉的磁导率提高、介电常数减小、反射损耗减小,从而显著提升其电磁吸波性能[20]。周影影等[21]发现,随球料比增加,FeSiAl 磁粉扁平化程度增大,反射损耗减小,球料质量比为5 ∶1,厚度为2.3 mm 时,在10.4 GHz 处,其反射损耗最小(-22.9 dB)。Suo 等发现球磨可以使球形FeNi合金粉末变为片状,如图2 所示,随着球磨时间的增加,FeNi 合金粉末的长径比逐渐增大,扁平化程度增加,反射损耗减小。球磨2 h 后,厚度为3 mm,在4.2 GHz 处,其反射损耗最小(-21 dB)[22]。

图2 FeNi 合金粉末。(a)球磨2 h 后的SEM;(b)RL-f 曲线[22]Fig.2 FeNi alloy powder.(a) SEM after ball milling for 2 h;(b) RL-f curves[22]

软磁材料的吸波性能与磁材的取向有关,取向度越大,则磁材的吸波性能越好。磁粉颗粒(图3(a))高度取向化可以减小吸波层厚度,提高磁性材料的高频磁导率[23]。邓龙江等对比分析了任意排列的片状FeSiAl(图3(b))和具有一定取向的片状FeSiAl(图3(c))的磁导率,当其频段低于4 GHz 时,具有取向的片状FeSiAl 磁导率显著高于任意取向片状FeSiAl 的磁导率[24],如图3(d)所示。施加外场是调控取向的重要手段。王涛等研究结果证实,片状磁粉可沿外加磁场方向定向排列,易于获得高取向磁粉,从而显著提高复磁导率,增大介电损耗和磁损耗。厚度为2.1 mm时,其反射损耗最小(-42.8 dB)[23]。

图3 FeSiAl 表面形貌图。(a)磁粉;(b)片状;(c)取向;(d) FeSiAl 磁粉取向和未取向的磁导率[24]Fig.3 Surface morphology of FeSiAl.(a) Magnetic particles;(b) Flake;(c) Orientation;(d) Permeability of FeSiAl magnetic particles oriented and unoriented[24]

调控材料的组成也是改善软磁合金的电磁参数和吸波性能的重要手段[25]。Zhou 等[26]在FeSi 合金中加入反铁磁金属Cr,不仅可以降低其磁各向异性,还可以提高FeSi 合金的电阻率,从而显著提高FeSi 合金的电磁性能及吸波性能。结果表明,Cr 含量为质量分数2.4%时,厚度为1.5 mm,在4 GHz 处,其反射损耗最小(-10 dB)。Zhou 等[27]研究表明:将Cr 掺入FeSiAl,Cr 含量为质量分数2%,厚度为1.5 mm,在11.5 GHz 处,其反射损耗最小(-20 dB)。Yu 等[28]研究表明:球磨后的NdNi5-xFex粉末呈现出片状结构。如图4 所示,随着Fe 含量的增加,长径比增大,扁平化程度增加,有利于突破Snoek 极限,提高磁导率,改善其吸波性能。当x=0.1,厚度为2.2 mm,在1.29 GHz 处,其反射损耗最小(-29.29 dB)。

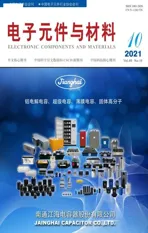

热处理工艺是提高软磁合金吸波性能的有效方法。Wang 等[29]研究发现适当的氧化热处理温度可以有效地优化阻抗匹配,从而获得良好的吸波性能。当氧化温度为373 K 时,Nd 被氧化形成绝缘的非磁性相Nd2O3,从而降低了NdFe 合金的电导率,减小了介电常数,提高其阻抗匹配性。在2~18 GHz 范围内,NdFe 的RL<-10 dB。Abshinova[30]研究了退火处理对FeSiAl 和NiFeMo粉末磁性能及吸波性能的影响。由于退火后内应力的消除,晶粒尺寸增大,使FeSiAl 粉末的矫顽力降低,在600 ℃退火时,饱和磁化强度达到最大值(119.81 A·m2/kg)。对于NiFeMo 粉末,当退火温度低于400 ℃,其矫顽力随退火温度升高略有减小;当退火温度超过400 ℃时,随温度升高,晶粒的长大则会引起矫顽力增加。因此,适当的退火温度有助于提高FeSiAl 和NiFeMo 复合材料的电磁特性,从而改善其吸波性能。Duan 等[31]在不同温度对FeCoNiCu0.5Al 软磁合金进行退火处理,随着退火温度的升高,如图5 所示,FCC 相逐渐增加,BCC 相逐渐减少,内应力得到消除,晶粒尺寸增大,从而使电磁性能提高,RL值减小。在673 K 退火时,厚度为2 mm,其反射损耗最小(-40.05 dB)。

图5 不同退火时的FeCoNiCu0.5Al。(a) BCC/FCC 比率;(b)RL-f 曲线[31]Fig.5 FeCoNiCu0.5Al at different annealing conditions.(a) The ratio of BCC/FCC;(b) RL-f curve[31]

2 铁氧体

通信设备的高频化、片式化、小型化已呈迅猛发展趋势。铁氧体作为传统的微波吸收材料具有良好的应用前景。与金属磁性材料相比,Mn-Zn 铁氧体和Ni-Zn 铁氧体软磁合金相对介电常数比较小,电阻率较高(108~1012Ω·cm),有利于抑制涡流效应,在高频时可以获得较高的磁导率,电磁波易于进入并快速衰减,但存在吸收频带窄、相对密度较大、温度稳定性较差等不足[32-33]。

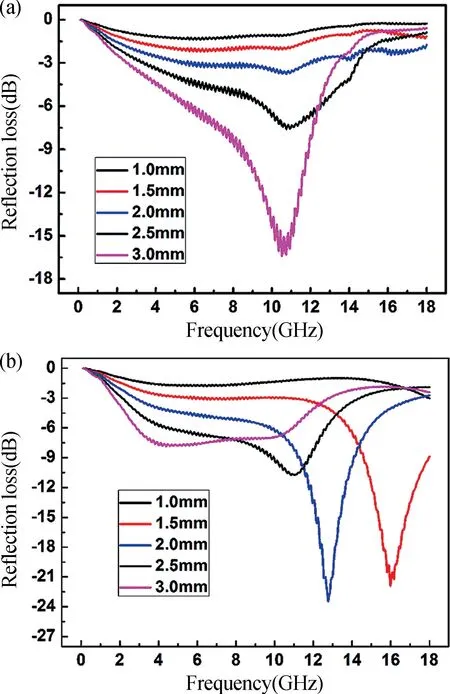

Mn-Zn 铁氧体具有饱和磁化强度大、矫顽力小、电阻率高等特点,被广泛应用于通信行业。目前,调控Mn-Zn 铁氧体的吸波性能主要方法有退火处理以及组成调控。退火处理可以显著提升Mn-Zn 铁氧体的磁性能,从而改善其吸波性能。Hlscher 等[34]利用热处理工艺调节Mn-Zn 铁氧体纳米颗粒的微观结构和阳离子分布,从而合成磁性能优异的尖晶石Mn-Zn 铁氧体。结果表明:在1100 ℃退火Mn0.6Zn0.2Fe2.2O4,饱和磁化强度将提高60%以上。Yang 等[35]研究表明:Mn-Zn 铁氧体在适当的温度退火时,抗氧化稳定性和热稳定性得到改善,饱和磁化强度提高。退火后的Mn-Zn铁氧体厚度为1.5 mm 时,在16 GHz 处,其反射损耗最小(-21.6 dB),如图6 所示,退火状态的Mn-Zn铁氧体具有更小的反射损耗。此外,由于稀土元素具有优异的顺磁性,粒子磁矩很少受电磁场等环境因素的干扰,可通过掺杂稀土元素来优化Mn-Zn 铁氧体电磁特性,改善吸波性能。因此,组成调控也是提升Mn-Zn 铁氧体吸波性能的重要手段。陈宏伟等[36]研究表明:随着Pr3+含量的增加,Mn0.4Zn0.6PrxFe2-xO4尖晶石结构发生晶格畸变,晶格常数急剧减小,晶粒平均尺寸在24~35 nm 之间,样品的反射损耗减小,当x=0.03 时,其反射损耗最小(-19.21 dB)。

图6 Mn-Zn 铁氧体的反射损耗。(a)退火前;(b)退火后[35]Fig.6 Reflectivity of Mn-Zn ferrite.(a) Before annealing;(b) After annealing[35]

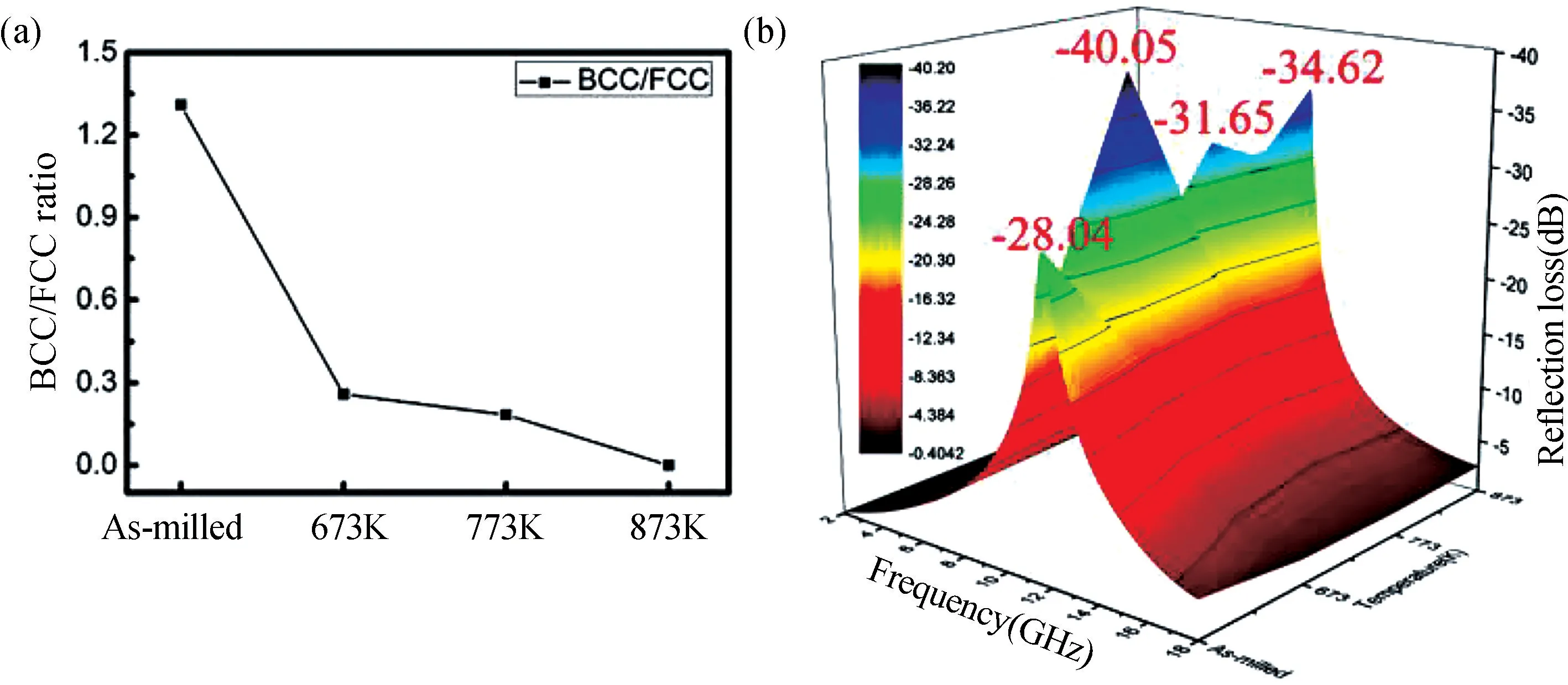

Ni-Zn 铁氧体作为另外一种重要的软磁吸波材料,因具有高磁导率、高电阻率和良好的相稳定性而备受关注。国内外学者主要通过尺寸调控、退火处理以及组成调控等手段来改善Ni-Zn 铁氧体的吸波性能。Andreev 等[37]研究发现,随着Ni-Zn 铁氧体晶粒尺寸的增加,电磁波吸收频率更宽,反射系数将减小至-20 dB 以下。在0.3 MHz~1.3 GHz 频率范围内,Ni-Zn 铁氧体的吸波性能得到明显提高。Yoo 等[38]采用退火处理将NixZn1-xFe2O4尖晶石铁氧体样品粉末在不低于400℃时进行退火,当温度从400 ℃升高到1100 ℃时,平均晶粒尺寸增加。当x=0.6,厚度为3.1 mm,在4~13 GHz 的频率范围内,满足RL<-10 dB 的吸波性能,如图7 所示。Qian 等[39]采用溶胶-凝胶法合成了Nd3+掺杂的Ni-Zn 铁氧体。随着Nd3+含量的增加,形成Nd2O3二次相。由于Nd2O3与Ni-Zn 铁氧体的介电常数和电导率不同,引起界面极化,从而增加介电损耗。结果表明:厚度为8.5 mm,当x=0.04 时,在4.4 GHz 处其反射损耗最小(-20.8 dB)。马志军等[40]采用水热法合成了Co2+、Mn2+和Cu2+掺杂的Ni-Zn 铁氧体。厚度为2 mm,在1~ 6 GHz 处,掺杂Co2+后,Ni-Zn铁氧体的反射损耗从-12.01 dB 降到-15.05 dB。Ni-Zn 铁氧体掺Mn2+后,整体的电磁损耗下降,反射损耗增加,从而导致其吸波性能降低。掺杂Cu2+不影响Ni-Zn铁氧体的吸波频段,厚度为2 mm,在3.5 GHz处,Ni0.6Zn0.25Cu0.15Fe2O4的反射损耗最小(-13.29 dB)。

图7 Ni0.6Zn0.4Fe2O4。(a)在1100 ℃退火后的SEM;(b)RL-f 曲线[38]Fig.7 Ni0.6Zn0.4Fe2O4.(a) SEM after annealing at 1100 ℃;(b)RL-f curves[38]

3 软磁复合材料

迄今为止,对于单一软磁材料吸波性能的调控既要实现与自由空间的阻抗相匹配,又要具有高的损耗,很难得到合适的电磁参数。为进一步提高软磁材料的吸波性能,软磁复合材料已成研究热点之一。研究学者通过构筑软磁复合材料,利用界面来调控其吸波性能,实现了大的磁导率和良好的阻抗匹配性能,如表1 所示。常见的复合形式包括磁粉包覆、核壳结构等。

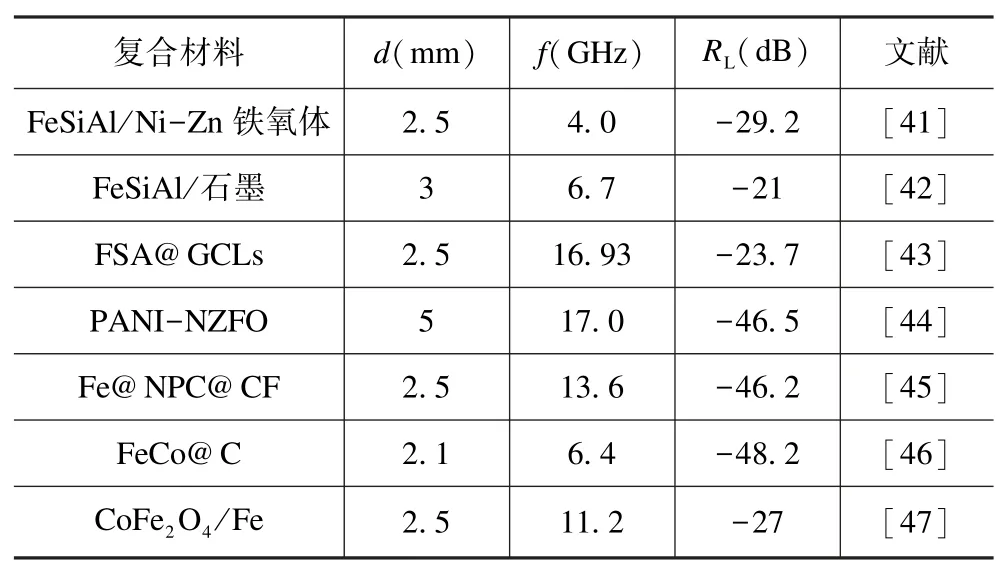

表1 软磁复合材料的吸波性能参数Tab.1 Absorbing performance parameters of soft magnetic composites

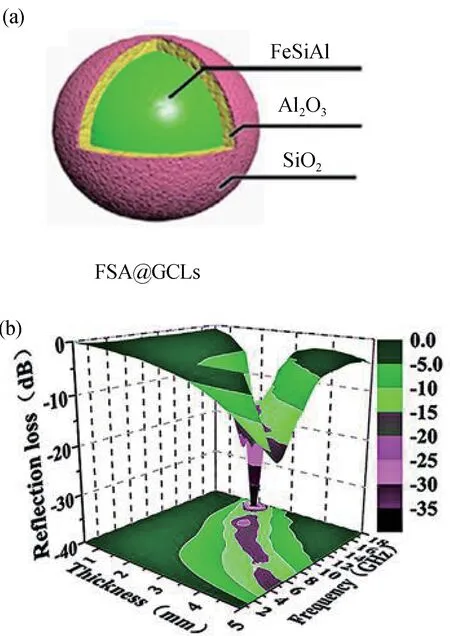

目前,在FeSiAl 合金上包裹或涂覆一层其他材料(如铁氧体、石墨、二氧化硅等)形成异质结、核壳结构等,如FeSiAl/铁氧体、FeSiAl/石墨异质结、FeSiAl@Al2O3@SiO2核壳结构(图8)成为改善其吸波性能的极为有效的方法,其中FeSiAl 为高损耗的吸波层,其外面包覆或上面涂覆材料为匹配层。通过调控两层的匹配厚度,利用界面极化改善其磁导率。当Ni0.5Zn0.5Fe2O4质量分数为8%,匹配厚度为2.5 mm,频率为4 GHz,其反射损耗为-29.2 dB[41]。FeSiAl/石墨的吸波性能随石墨量增加而提高,当FeSiAl 与石墨的质量比为8 ∶2,石墨层厚度为3 mm,在6.7 GHz 处,FeSiAl/石墨的反射损耗最小为-21 dB[42]。FeSiAl@Al2O3@SiO2核壳结构中,FeSiAl 具有高的磁损耗,SiO2及Al2O3具有优异的介电损耗。厚度为2 mm,在16.93 GHz 处,FeSiAl@Al2O3@SiO2反射损耗最小(-46.29 dB)[43]。由此可见,引入阻抗匹配层和构筑界面可以显著改善FeSiAl 吸波材料的阻抗匹配性,提高其吸波性能。

图8 FeSiAl@Al2O3@SiO2。(a)核壳结构;(b)反射损耗[43]Fig.8 FeSiAl@Al2O3@SiO2.(a)Core-shell structure;(b)

Mn-Zn 铁氧体与Ni-Zn 铁氧体材料与其他材料进行复合可以保持高阻抗匹配的特性,拓宽微波吸收频段,显著提升其吸波性能。Wang 等[44]研究了Mn-Zn铁氧体的加入对FeSiAl 软磁材料的电磁性能的影响。随着Mn-Zn 铁氧体的增加,复合材料的饱和磁化强度逐渐减小,磁导率先增大后减小,反射损耗先减小后增大。当Mn-Zn 铁氧体添加量为质量分数5%时,磁导率达到最大值,比相同条件下纯FeSiAl 的磁导率高28.1%,可以改善复合材料的阻抗匹配性,为提高软磁材料的吸波性能奠定理论基础。Li 等[45]采用原位氧化聚合法制备了聚苯胺/Ni-Zn 铁氧体(PANI-NZFO)核壳复合材料。由于NZFO 均匀分散在PANI 中,提高了复合材料的介电损耗性能,并拓宽了微波吸收频段。当NZFO/PANI 的质量比为3 ∶100 和体积分数为45%时,厚度为5.0 mm,在17.0 GHz 处,其反射损耗最小(约-46.5 dB)

除了FeSiAl、Mn-Zn 铁氧体、Ni-Zn 铁氧体等主要软磁材料外,其他如软磁合金和碳材料复合等已成为吸波材料研究的热点,受到广大专家学者的广泛关注。Li 等[46]采用原位合成、热分解法制备了铁@纳米多孔碳@碳纤维(Fe@NPC@CF)复合材料,Fe@NPC复合材料均匀分布在CF 基体上,Fe@ NPC@ CF 之间的协同效应极大地提高了材料的电磁波吸收性能。厚度为2.5 mm,在13.6 GHz 处,其反射损耗达到最小(-46.2 dB)。Zhang 等[23]采用退火工艺制备了FeCo@C 软磁复合材料纳米片。研究表明:厚度为2 mm,在8.4 GHz 处,未取向的FeCo@C 复合材料的反射损耗为-37.2 dB。通过在外加磁场作用下对复合材料进行取向,取向后的FeCo@C 复合材料的吸波性能有所提高,厚度为2.1 mm,在6.4 GHz 处,其反射损耗最小(-48.2 dB)。Mahdikhah 等[47]通过机械合金化成功制备了磁性纳米(CoFe2O4/Fe)复合材料,研究了不同Fe含量(质量分数10%,30%和50%)和研磨时间(1,3,5 和10 h)对复合材料吸波性能的影响。结果表明:磁性CoFe2O4/30%Fe 复合材料通过10 h 的研磨,厚度为2.5 mm,在11.2 GHz 处,其反射损耗最小(-27 dB),其反射损耗值是纯CoFe2O4在相同频率下的8 倍,显著提升了其微波吸收性能。

4 总结与展望

随着城市智能化的快速发展,物联网、车联网的爆发式增长,软磁吸波材料未来实现大规模工业化应用势在必行。但仍存在密度较大、频带较窄、工作频率不够高等不足,还不能完全满足高频、大带宽对吸波材料的性能需求,即“薄、轻、宽、强”。因此,研究学者为了进一步提高软磁材料的吸波性能,通过对软磁材料进行形貌、组成、取向、热处理等调控手段,并与其他材料复合来构筑不同高性能的软磁吸波材料。

吸波材料必将朝着纳米化、复合化、多功能化等方向发展,新材料的研发、新工艺的设计与开发也必将是吸波材料以后的研究热点和重点,可拓宽其在5G、6G 更高频段、更大带宽用网络通讯设备等抗电磁污染中的应用。

(1)纳米化:纳米化有助于吸波材料轻量化。后续研究主要集中在纳米化的形式(如MOFs 结构、二维材料等)以及吸波材料纳米化的制备新手段(如超音速合成、等离子热喷涂等)等方向。

(2)复合化:与传统的共混型、表面改性型复合形式相比,后续研究可集中在多层核壳结构、梯度层状或片状结构。基体更趋向于多组元、多机理复合,如石墨烯、碳纳米管、多孔碳材料等。轻质碳材料与磁性材料复合得到的吸波材料逐渐成为主流。

(3)多功能化:随着科技的进步,单功能的吸波材料难以满足未来的需求,研究者需要研发出适应不同苛刻环境的吸波材料。多功能化(如自清洁保温、隔热、电磁屏蔽、耐高温、耐腐蚀、超疏水等)必将成为吸波材料未来发展的另一重要方向。