齿轮泵高位带载吸油困难问题研究

2021-11-04佀国良丁佳敏刘喜明韦海云

佀国良,丁佳敏,刘喜明,韦海云

(山推工程机械股份有限公司 工程机械研究院,山东 济宁 272073)

1 变速液压系统原理

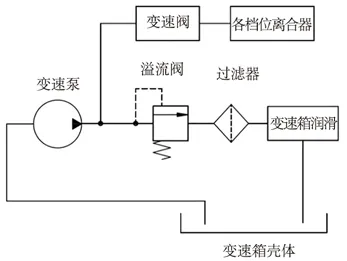

图1 为5t电动装载机变速液压系统原理简图,变速泵从变速箱壳体吸油,变速泵出油口同时通变速阀和溢流阀,在不操纵变速阀换档时变速阀阀口封闭,没有流量从变速阀通过,此时变速泵的主要流量通过溢流阀溢流,并经过过滤器过滤后给变速箱润滑,其中变速泵的安装位置约高于变速箱壳体内液面0.9m。

图1 变速液压系统原理简图

2 变速泵故障原因分析及测试

2.1 故障现象

变速泵故障的装载机有已经工作几百小时的装载机,也有新装载机,主要的故障现象为:变速液压系统无压力;变速泵吸不上油;故障多出现在刚更换完变速箱液压油时。故障表现不是泵效率降低导致的变速液压系统压力低,而是变速泵吸不上油导致变速液压系统无压力。

2.2 试验台变速泵效率测试及拆解

对一个市场车的故障变速泵和一个新车的故障变速泵分别在实验室进行了效率测试和拆解。在额定工作压力下,市场车的故障变速泵的效率仍然有80%左右,新车的故障变速泵效率在97%以上。对此2 个变速泵进行拆解,市场车的故障变速泵的侧板已严重磨损,新车的故障变速泵有轻微磨损。

从故障变速泵的效率测试结果可以看出,即使是市场车的磨损严重的变速泵仍然可以建立起变速液压系统所需压力,变速泵在实验台和此电动装载机上使用情况的主要不同点在于试验台的液压油箱高于变速泵,结合故障多出现在更换变速箱液压油时(吸油管的液压油会落回),因此此故障的根本原因不是变速泵磨损,而是某些原因导致的吸油困难,最终导致变速泵的磨损,变速泵磨损后又进而恶化吸油困难问题。

对此变速泵吸油困难问题,结合此变速泵的具体使用情况做出以下原因假设:①变速泵安装位置过高,导致吸油负压过大;②变速泵吸油口朝下,吸油管油落下时,泵内无法存储液压油;③吸油管路过长、折弯过多导致吸油负压大;④变速泵口有溢流阀,需带载吸油;⑤吸油管路漏气;⑥吸油过滤器堵塞;⑦变速箱液压油过少。其中原因⑤到⑦在故障处理时已排除。根据现场具备条件,进一步进行以下测试。

选择一台新下线正常的电动装载机,将变速泵吸油管更换为内嵌钢丝的透明软管,方便观察吸油管内液面位置;在变速泵吸油口的接头上钻孔并安装了测压接头,以测试吸油负压;在变速泵溢流阀后串接流量计,以测试变速泵流量及效率。具体测试结果如下。

1)实际吸油时间测试。由于更换吸油管,吸油管内的液压油已落回变速箱,在变速泵转速750r/min时观察透明吸油管内液面,如图2所示,约120mm 的一小段管路用时25s,液面上升速度非常慢,总共用时约300s 后吸油管内液压油才进入变速泵,变速泵此时吸空气的效率只有约2%。

图2 吸油管液面上升速度

2)在变速泵出油口放气,测试吸油时间。松动变速泵吸油口接头使液压油重新落回变速箱。如图3 所示,在变速阀的进口(相当于变速泵的出口)有一测压接头,此处接上测压管(另一端敞开),使变速泵出口通过测压接头和测压管直接通大气,在变速泵转速750r/min 时重新测试吸油时间,相同的一小段管路用时只有2.5s,总共用时约30s,变速泵此时吸空气的效率约有20%。

图3 变速泵出口放气

3)实际吸油时,变速泵出油口压力测试。在测试实际吸油时间的过程中,测试变速泵出油口的压力为1.5bar,此压力远低于溢流阀的开启压力12bar,溢流阀没有打开,所以空气只能通过变速阀的滑阀阀芯间隙排出(溢流阀为锥阀,间隙很小),造成变速泵吸排气的效率非常低。

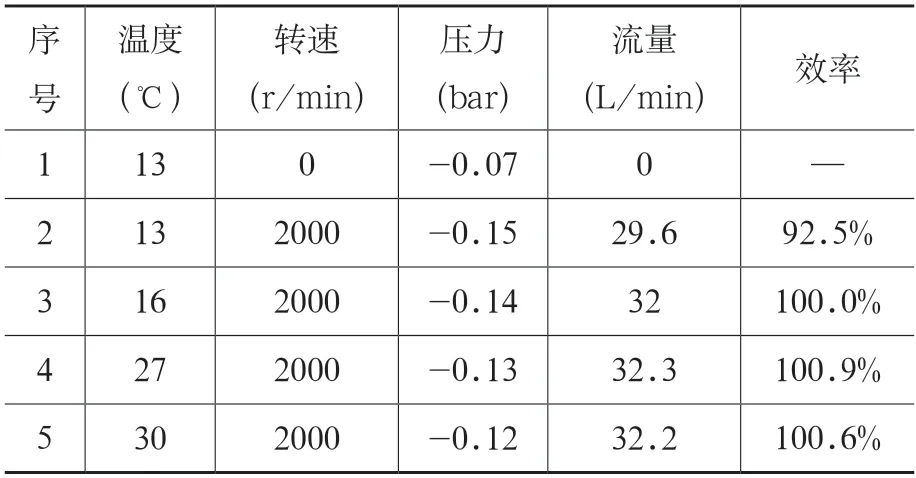

4)吸油真空度及效率测试。测试结果如表1所示,在吸油管满油的情况下停车时,变速泵吸油口真空度为0.07bar,为变速泵安装位置高于液面所致;在额定转速2 000r/min 时,吸油真空度随着温度升高,由0.15bar 减小为0.12bar,实际工作时液压油温更高,吸油真空度更小。变速泵的效率在刚启动时稍低,随后就由92.5%上升到100%。因此可以看出,吸油口的真空度小于0.2bar,且没有影响到变速泵的效率。

表1 变速泵效率及真空度测试结果

5)吸油管液压油落回时间测试。在以上测试完成后,将此测试车放置到停车场不再起车,并定时记录吸油管的液压油是否落回,在测试的11天内吸油管一直是满油。因此对于此正常密封的变速管路来说,在变速泵吸上油后,短时间内吸油管的液压油不会落回。当然也不排除在更长时间的放置后、变速泵磨损后,吸油管的液压油会落回变速箱。

2.3 分析及测试总结

从以上分析及测试可以看出,造成变速泵故障的根本原因是变速泵吸油困难、吸油时间长,在此电动装载机以后的保养时(吸油管的油落回),过长的吸油时间导致变速泵逐渐磨损,最终吸不上油。还可以看出,变速泵吸油口的负压在正常范围内,从变速泵出油口放气后,吸油时间缩短为原来的1/10,吸油时变速泵出油口压力只有1.5bar,没有打开溢流阀,因而可以得出导致变速泵吸油困难的原因是以下两个因素的综合作用:①变速泵安装位置高于变速箱液面;②变速泵出油口有完全闭合的溢流阀,且没有其他常通油路,变速泵吸油时无法将吸油管内的空气通过溢流阀快速排出。

3 齿轮泵的相似用法分析

在其他工程机械设备的液压系统中,齿轮泵的出油口也有起调节系统压力作用的溢流阀,以下分类举例并分析其使用方式是否存在问题。

1)齿轮泵安装位置低于液压油箱液面时,比如某些推土机的先导泵,安装在翼板的液压油箱高于位于车体内的先导泵,此时液压油可倒灌入齿轮泵的吸油管路,因此不存在吸油困难问题。

2)齿轮泵安装位置高于液压油箱液面,但和其他串泵共用吸油口时,比如某些装载机的先导泵,其和工作泵是串泵,且共用吸油口,工作装置不动作时工作泵出油口通过多路阀直接通液压油箱,不存在吸油困难问题,工作泵吸上油后先导泵即可吸上油。另外还有存在润滑泵的推土机变速转向双联泵也是此种情况。

3)与此装载机变速泵相同用法的国内160 马力和220 马力的液力推土机的转向泵,也存在相同的问题。经调查市场反馈故障,转向泵的故障率较高,推土机长时间放置后或保养后,转向压力需要等待较长时间才能建立起来,严重的转向泵损坏、转向系统无法建立起压力,其根本原因应与此电动装载机一样存在吸油困难的问题。

4 改善措施

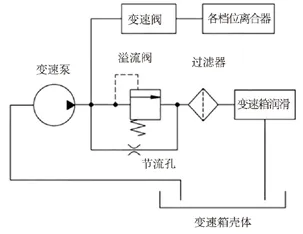

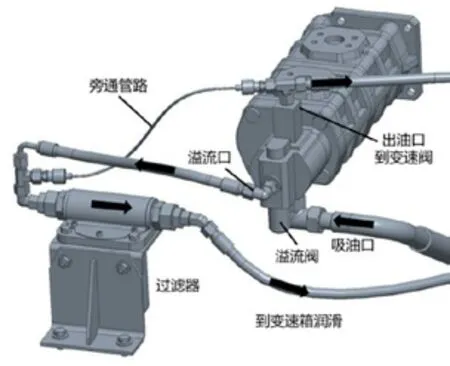

根据以上分析,可采取的改善方案有:①将变速泵安装位置降低到油箱液面以下;②将变速泵和其他泵共用一个吸油口;③增加旁通节流油路,变速泵吸油时可有效排气,但对压力的建立影响很小,具体方案如图4 所示,另外还可以在溢流阀上设一常通小口,达到相同效果,方案更简洁,但需要修改溢流阀;④将上一方案的节流孔更换为2 位2 通电磁阀,在刚起车的一定时间内,控制器控制电磁阀打开,变速泵出口可通过此电磁阀排气,吸上油后再关闭电磁阀。根据此电动装载机的具体情况,临时采取增加旁通油路的改善方案,如图5 所示,在溢流阀(插在变速泵上)的前后各增加一测压接头,并将两测压接头用测压线连接起来,由于测压接头内的油道只有约1.3mm,可充当节流孔的作用。

图4 加旁通油路原理

图5 实际改善管路

在另一电动装载机上将改善措施实施后进行效果测试,吸油时间只有13s,吸油时泵出口压力3.3bar,旁通油路的泄漏量大约在1.5L/min,变速系统压力降低约1bar,不过可通过调整溢流阀提高回来。变速泵出口压力3.3bar,比之前测试时的1.5bar 更高,可以更快地排气,因此吸油时间13s 比之前测试时更短,改善效果非常好,有效解决了此电动装载机变速泵吸油困难问题。本文提出的改善方案可为同类型问题的解决提供参考。