富水易液化砂层盾构接收施工技术

2021-11-04HELiang

何 梁/ HE Liang

(南通市建设安全生产监督站,江苏 南通 226006)

1 工程概况

某地铁隧道区间采用盾构法施工,端头接收加固体区域采用多孔管片,其余部分使用通用管片。隧道外径6.2m,内径5.5m,采用中铁装备DZ565、DZ566 两台土压平衡盾构掘进。盾构本体长度8.2m。接收站为地下三层岛式车站,围护结构为1m 厚地连墙,车站端头井基坑深27.25m,车站周边多为商业、住宅建筑。

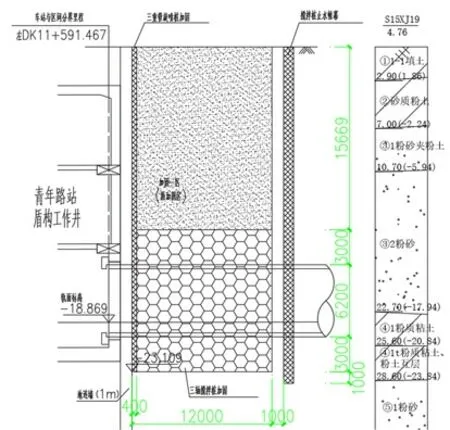

根据地质查勘:隧道顶部位于③2 粉砂、隧道底部位于④1 粉质黏土层。从地质情况可以看出端头地质情况较为软弱,地下水丰富,隧道范围及顶部均存在一定厚度的粉砂层,而潜水主要赋存于浅部粉土、粉砂、粉质黏土层中(②、③层)。对盾构达到接收影响较大,施工过程中稍有扰动就会出现洞门涌水涌沙,所以采用割除盾尾盾构接收,以保证盾构顺利接收。如图1 所示。

图1 盾构接收加固体及地质剖面图

2 盾构接收风险因素

富水易液化砂层土质疏松,盾构接收姿态很难控制,盾构与洞门位置很难对准,接收时刀盘容易撕裂洞门圈的橡胶帘布,极易导致涌水、涌砂[1]。

富水易液化砂层在潜水层和承压水层之间没有明显隔水层,水力之间存在联系,如若端头加固及降水措施不到位,极易造成洞门涌水涌砂、地表坍塌、建构造物沉降等施工风险。

接收端在老城区主干道上,地下管线错综复杂,甚至部分管线已经出现不同程度破裂,若盾构接收时土压失衡、出土超量、同步注浆不到位,则易导致土体扰动,打破原有地层应力分布,严重的还可能导致地表下沉,对周围建构造物造成威胁。

盾构进入冷冻加固区时,刀盘扭矩会明显增大,宜采用小推力慢速推进,控制好盾构姿态,做好盾构的解锁设置,准备蒸汽和盐水防冻措施,避免盾构对外圈冻土帷幕产生过大作用,防止刀盘被冻住。

3 盾构接收施工

3.1 施工流程

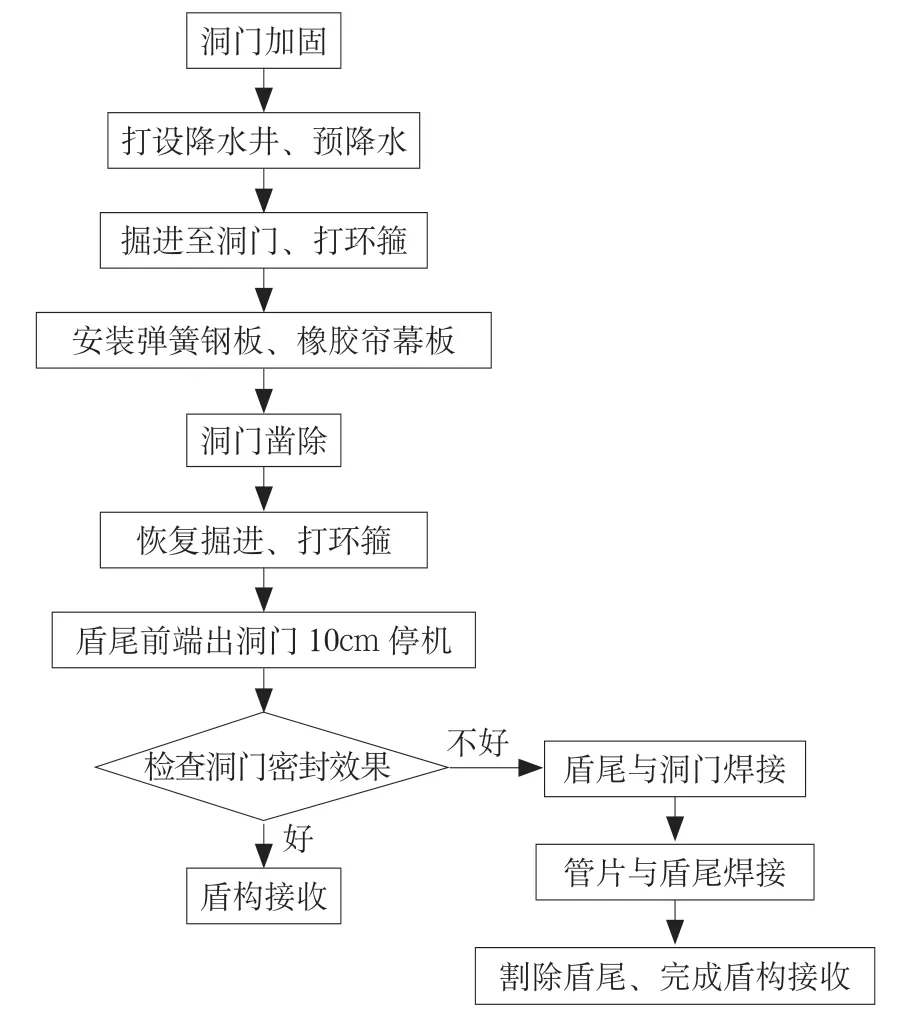

施工流程如图2 所示。

图2 施工流程图

3.2 洞门加固

3.2.1 水泥系加固

接收端头地基加固设计采用∅850@600 三轴搅拌桩加固,加固长度纵向有效12.0m,横向与竖向加固宽度为隧道结构每侧3.0m,搅拌桩搭接长度25cm,加固一区水泥掺量为8%,加固二区水泥掺量为20%,采用P42.5 级普通硅酸盐水泥。在三轴搅拌桩加固体与地连墙之间40cm 设置一排∅800@500 三重管旋喷桩加固,旋喷桩与搅拌桩及围护墙搭接长度25cm,旋喷桩水泥掺量35%,水灰比1∶1,搭接长度30cm。在加固体区外设置一排三轴搅拌桩止水帷幕,水泥掺量为20%。在止水帷幕与地下连续墙两端阳角处形成包角的位置施作6 根深度同止水帷幕的三重搅拌桩加固。施工前必须试桩,以便根据加固效果,确定施工工艺及各项施工参数。

3.2.2 冷冻法加固

因车站周边商业、住宅较多,地面又为主干线,经论证区间右线接收井垂直冷冻管布置两排,A排15 个,B排14 个。A排离槽壁距离0.4m,相邻排距1m,孔间距0.8m,冷冻管单孔深度25.91m。右线垂直冷冻共布置4 个测温孔,单孔深度25.5m。积极冷冻30~35 天。设计冷冻壁有效厚度2.0m,洞门圈以外上下左右各3.0m,板块冻结壁类型为I 类冻结壁,仅为凿墙期间止水作用。因考虑到水泥水化热作用效果,冷冻加固施工需在三轴搅拌桩和三重旋喷桩完成3 个月后开始进行。

3.3 降水井布置

在加固体外侧和中部施作10 口备用降水井应急使用,分为止水帷幕内侧降水井、止水帷幕外侧备用降水井2 种。止水帷幕内侧疏干降水井:直径27.3cm、深28.0m,降水井底部进入④1t层,距离⑤1 层还有1.0m。止水帷幕外侧观测兼备用降水井:直径27.3cm、深34.0m,降水井底部进入⑤1 层6.0m。因周边商业、住宅较多,地面为主干线车流量较大,当降水井开启时要加强对周边环境、建构造物的监测,确保施工安全。

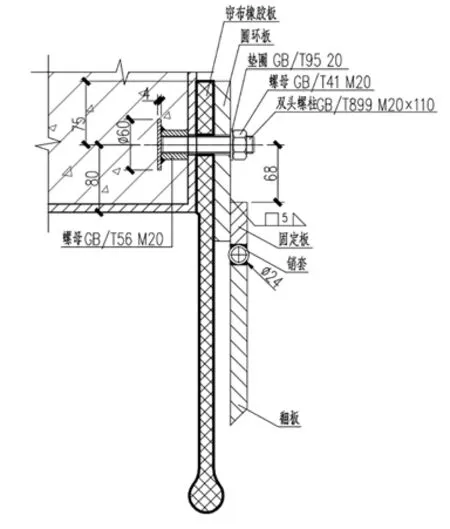

3.4 洞门密封装置

在盾构始接收前,在内衬墙上的盾构洞门钢环周围安装环行密封橡胶板止水装置,该装置在洞门钢环周围安装设有M20 螺孔的预埋板,用螺栓将帘布橡胶板、圆环板和扇形压板栓连在预埋环板上。当盾构沿推进方向掘进时,带铰接的扇形压板被盾构带动向盾构前进方向转动,并支撑密封橡胶板,封闭在盾体外径处,止住水向接收井内流入。当盾体通过洞门密封装置后,橡胶帘布紧缩,压住扇形压板,防止水流沿管片外径向接收井内流入,同时也防止同步注浆浆液外溢[1](图3)。

图3 洞门帘布安装图

3.5 洞门凿除

洞门破除前在洞门上“米”字形钻9 个观察孔,长度宜为深入搅拌桩50cm,安装阀门,当不出现连续渗水漏砂,自稳性等技术指标满足施工规范要求后,再进行洞门凿除[2]。地连墙设计厚度1.0m,为防止洞门完全破除后土体失稳危及车站及隧道安全,洞门破除过程中先破除70cm 厚度,剩余30cm 为二次凿除部分,以减少洞门掌子面暴露时间。

3.6 二次注浆

在高水压富水砂层中盾构进洞时,土仓里的水除了来自盾体周围围岩间外,大多数来自盾尾后方管片壁后的流水通道。为了彻底阻断盾尾后方来水,在盾尾后第3 环后每一环注双液浆来做止水环箍,跳环注浆施工,单孔注浆量不宜低于0.6m³,水泥浆与水玻璃体积比1 ∶1,注浆压力0.2~0.5MPa,采取跳孔注浆方式。注双液浆之前在脱出盾尾1~2 环管片开孔注高性能优质聚氨酯,防止双液浆流向盾体周边包裹盾体。止水环箍做完后通过在止水环箍前方开孔观察的方式对止水效果验证,用钢钎打孔至管片后1.0m,孔内无泥水流出说明止水环箍效果显著,确保止水措施有效后方可进行下步施工。

3.7 割除盾尾并焊接洞门

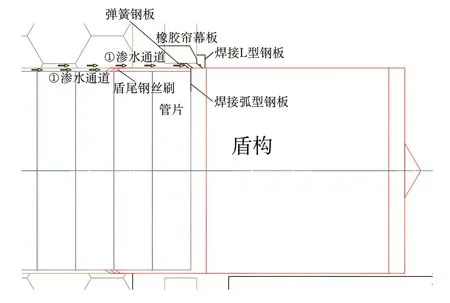

盾构进入接收井时被橡胶帘幕板包裹,同时洞门内圈辅助弹簧钢板,形成双重止水防线,有效提高了洞门的密封性。

缓慢推进盾构,当盾尾脱出洞门钢环10cm时,洞内仍然剩余2.5m 盾尾,此时利用“L”形钢板立即将盾尾整环与洞门钢环焊接封闭,同时隧道内利用弧形钢板将接收环管片与盾尾焊接成整体,最后割除盾构接收。

“L”形钢板尺寸:板厚0.8cm,宽40cm,边缘宽12cm,内圈半径为盾构盾尾半径3.2m,外圈半径为洞门刚环外边缘半径3.5m,圆心角20°,共加工18 块。

弧形钢板尺寸:板厚0.8cm,宽25cm,边缘宽12cm,内圈半径为管片中心半径3.1m,外圈半径为盾尾半径3.2m,圆心角10°,共加工36 块。

通过盾尾与洞门及管片焊接,图4 中可以明显看出盾构后方来水(渗水通道1、渗水通道2)均被封闭,渗水通道1 经过弹簧钢板、橡胶帘幕板、“L”形钢板三道阻截,可以有效避免泥水沿着盾构与洞门间隙进入端头井。渗水通道2 经过盾尾钢丝刷、弧形钢板两道阻截,可以有效避免泥水沿着管片与盾构间隙进入端头井,有效规避了盾构接收风险。

图4 盾尾焊接处理图

3.8 现场应急准备

洞门破除前,在距地连墙1.5m 的隧道两侧地面预埋垂直注浆管,用注浆钻机在隧道两侧地面各引2 个孔至隧道顶0.5~1.0m 位置作应急注浆孔,接收时提前接好聚氨酯注浆泵。另外在洞门3、5、7、9 点方向的侧墙上增设1.5m 深水平注浆孔,并安装好球阀。盾构接收破洞过程中将高效聚氨酯、双液浆、棉被、注浆泵、阿特拉斯等应急物资和设备分别备于地面、掌子面、隧道内,盾构进入到达段后,加强地表沉降监测,抢险队伍现场随时待命。

4 结论

本地区高度重视在富水易液化砂层地质条件下的三层换乘车站盾构接收施工,不惜花费大量成本和精力来确保接收安全。不仅采用了常规水泥系加固,还使用了盐水冷冻加固和割盾尾封洞门技术,通过采取多种盾构接收保障措施,有效阻止了泥水沿着管片与洞门间隙进入端头井,规避了盾构接收重大风险。但如何将多种加固措施在富水易液化砂层地质条件下进行优化配置,既可以发挥功效规避风险,又能最大程度上节省成本加快施工进度,需进一步深入研究。