直径9m级土压平衡盾构再制造升级实践与分析

2021-11-04马传智赵新合钟庆丰陈良武

马传智,李 坤,赵新合,钟庆丰,陈良武

(中铁工程装备集团技术服务有限公司,河南 郑州 450016)

盾构作为隧道施工领域的高端智能装备,广泛用于地铁工程、城市综合管廊、铁路及公路隧道、引水隧道等工程。据统计,至2019 年底,我国盾构保有量已超过2 000 台套,且仍以平均每年300 台套的速度增长。随着盾构掘进里程及使用年限的增加,市场上的盾构产品有30%将面临大修和报废,且实际应用中盾构仅使用一次就报废的工况很少,往往会涉及多个项目,盾构再制造前景广阔,将逐步成为行业新兴的组成部分。

1 盾构再制造

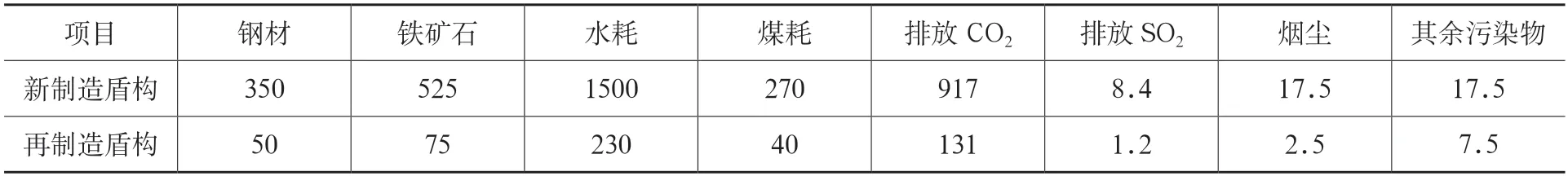

“再制造”概念于20 世纪90 年代被提出,是利用高新技术对有剩余寿命的报废零部件进行专业化修复、性能升级,获得技术性能和质量上不低于甚至超过原机新品的水平再制造产品的过程,有利于降低成本、降低资源和能源消耗、减少环境污染,是制造产业链的延伸,能以最小的投入实现最大的产出效益。新造盾构机与再制造盾构机能源消耗比较如表1 所示。

表1 新造盾构与再制造盾构能源消耗比较(单位:t)

1.1 盾构再制造原则总体方案设计

盾构作为集机、电、液、光、传感和信息于一体的大型高精尖装备,具有结构复杂、零部件种类多、数量大等特点,其再制造应遵循以下基本原则。

1)满足适应性条件下,综合考虑技术、经济性和节能环保等因素,坚持节能环保优先原则,降低成本和对环境的负面影响。

2)根据产品附加值不同,实行分级管理,高附加值零部件以修复和性能提升为主,低附加值零部件以更换为主。

3)多元并举,合作开展再制造。外围零部件可选用合作开发或委外加工的模式。

4)技术创新,结合产品制造优势,开展技术攻关,研发新技术,开发具有自主知识产权的技术和产品,提高企业竞争软实力。

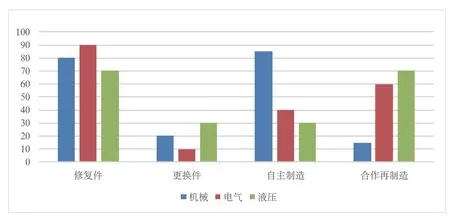

5)基于上述原则,盾构再制造过程中零部件分担比例如图1 所示。

图1 盾构再制造过程零部件的分担比例

1.2 盾构再制造流程

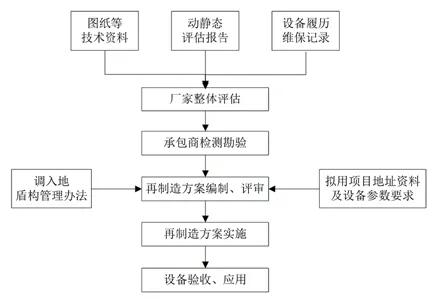

由于盾构配置情况、作业环境及使用工况不同,在对盾构进行再制造时需要结合设计图纸、设备履历、动静态评估报告、维修保养记录等进行全面评估分析,清楚地了解盾构的状况,再综合拟用项目地质资料及调入地盾构管理要求,得出最佳的再制造方案,经专家论证评审通过后开始再制造工作,通过设备验收保障其性能、参数达到再制造要求,其主要工作流程如图2 所示。

图2 再制造工作流程图

1.3 盾构再制造关键技术

运用盾构评估技术结合盾构施工工况、历维修保养等因素,对盾构整机状况做出判定,预估盾构剩余寿命,判定盾构再制造的必要性。综合再制造适用性技术对将要掘进区间的地质适应性、施工风险和施工重难点分析,做出工程适应性评价并利用现行的技术对盾构系统进行升级改造,提高盾构可靠性。

1)整机机况评估技术 综合运用油液检测、振动检测、整机性能检测等方法对整机进行机况判定。

2)剩余寿命综合评估技术 利用整机机况评估技术,结合盾构历史故障及处理方法、效果,评估判断整机剩余寿命。

3)再制造综合必要评估技术 运用整机机况评估和关键核心部件和剩余寿命综合评估技术,评估盾构再制造的必要性:以掘进里程大于等于10km 进行判定。

4)再制造适用性技术 根据拟使用项目的设计线路、水文、工程地质等条件,评估论证旧盾构的选型、设备配置及参数的合理性,保证盾构的适应性。

2 案例实践

2.1 设备概况

中铁450 号盾构由北京城建于2018 年4 月20 日~2019 年1 月23 日北京市轨道交通新机场线一期工程土建06 标磁各庄站-1#区间风井掘进2 712m。

再制造改造后将用于珠三角城际琶洲支线PZH-1 标,贝岗公园明挖段-大学城东站区间里程左线DK4+550-DK5+774 距离约1 222.395m,右线YDK4+550-YDK5+774 距离约1 221.762m。掘进区间里程约2 444m,主要地质全风化混合岩、强风化混合岩、泥质砂岩地层,局部中风化软硬不均地层。

2.2 功能改造与提升方案

为满足珠三角城际琶洲支线盾构适应性需求,安全、优质、高效地完成本标段施工任务提供设备保障,需对盾构进行扩径再制造。

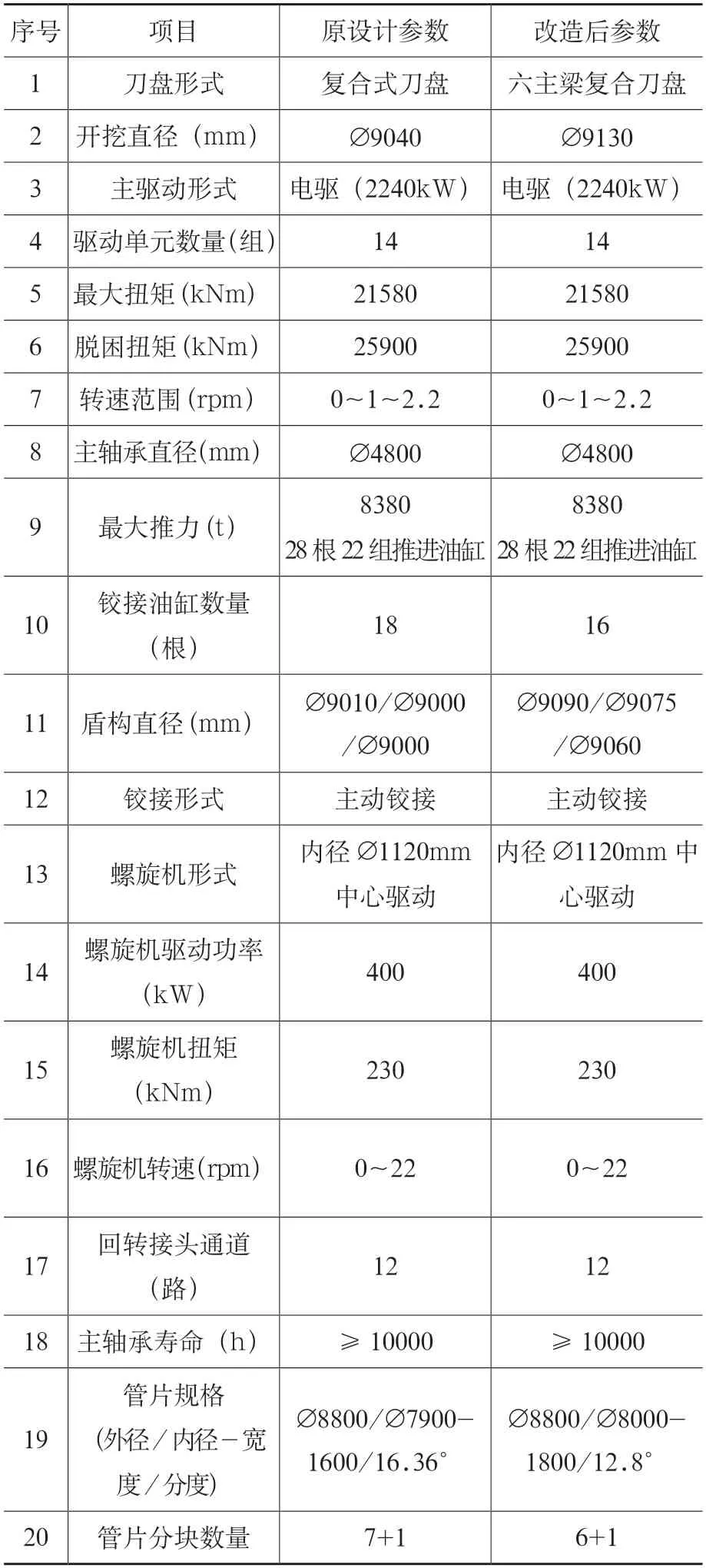

2.2.1 改造前后技术参数对比(表2)

表2 改造前后技术参数对比表

2.2.2 各系统分析

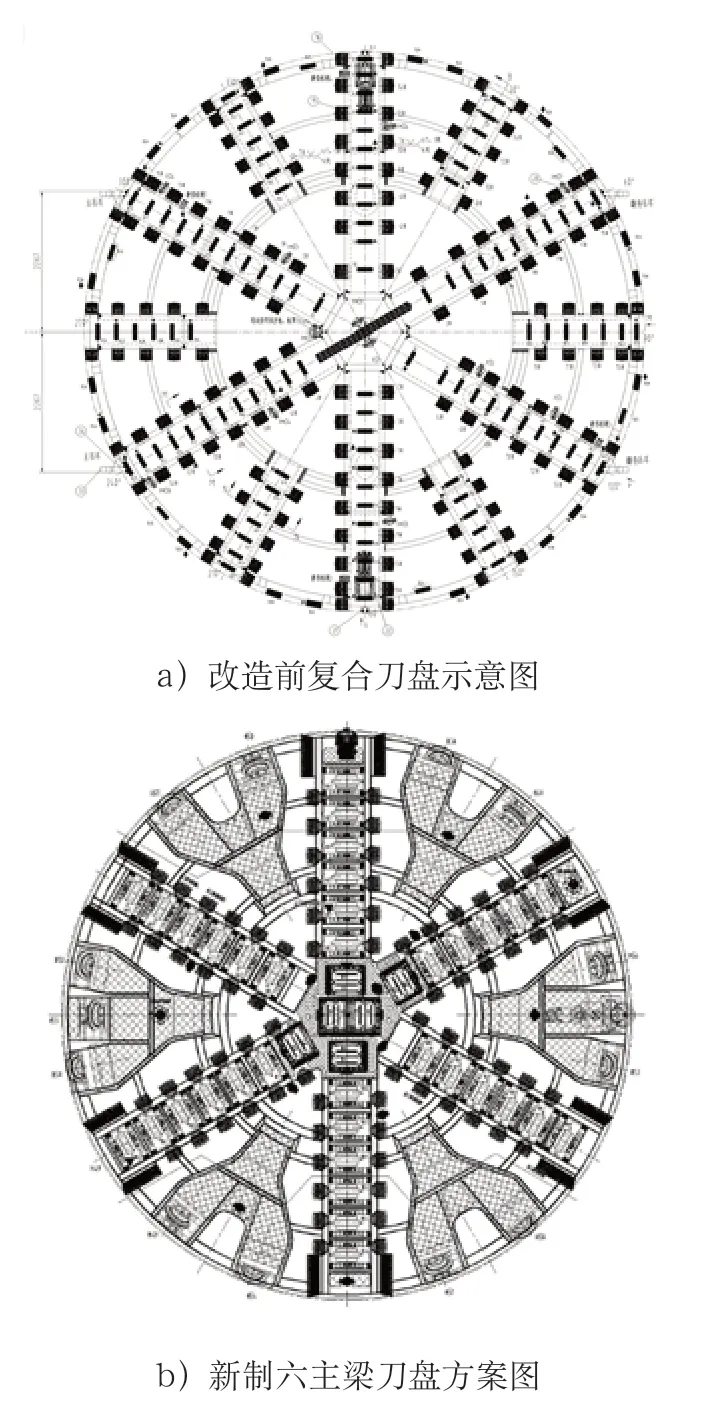

1)开挖直径变大,新制刀盘 刀盘开挖直径为∅9 130mm,采用6 主梁+6 面板+6 扭腿的结构形式,刀盘开口率33%(中心开口率38%),开口分布均匀,刀盘同时具备软土、硬岩掘进的能力。刀盘刀具设计考虑了硬、软岩刀具可进行互换,刀盘既可安装撕裂刀,也可安装滚刀;刀盘初装刀为19 寸单刃滚刀(可安装20 寸刀圈)。改造前后刀盘方案对比如图3 所示。

图3 改造前后刀盘方案对比图

2)扩径改造,新制盾体 盾体设计是采用外置注浆管,主要适用于软土地层。新项目主要是复合地层,需对原盾体系统进行再制造。由于管片分度发生变化,由原22 个点位变为19 个点位,中盾需要重新制作,前盾分块位置、铰接座子布置和筋板布置全部不合适,需要重新布置。再制造方案为整套盾体全部重新制作,包括前盾、中盾和尾盾,注浆管采用内置式注浆管。新制盾体直径为∅9090mm/∅9075mm/∅9060mm。

3)管片拼装机 原管片拼装机适应管片规格 为∅8800mm/∅7900mm-1600/16.3°,由 于新项目管片内径和分度发生变化,真空吸盘结构不再适用,需新制真空吸盘适应管片规格∅8800mm/∅8000mm-1800/12.8°。

4)管片吊机 原管片吊机结构形式为链轮+链条结构,起吊重量为4×5t,抓取形式为真空吸盘结构。原管片吊机能力满足新项目使用需求;由于管片规格发生变化,原吊机真空吸盘不再适用,需新制真空吸盘,其余部件可重复利用。

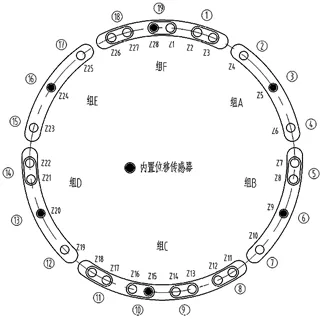

5)推进系统和铰接系统 原推进油缸布置对应原项目管片22 个螺栓孔,新项目管片为19 个连接螺栓。使用于新项目时,存在局部点位不能拼装和推进油缸撑靴存在骑缝现象。重复利用原推进系统,对原推进油缸进行重新分组、布置,推进油缸分组为6+8+3+4+3+4,如图4 所示。

图4 推进油缸分组示意图

3 过程管理要点

3.1 设备评估及方案管控

设备评估有动态评估和静态评估两种。为保证评估的准确,需对以下方面加强管控。

1)油样抽取一般在热机状态进行,不得停机一段时间后抽取。

2)承包商应如实提供盾构的履历,包括项目名称、地点、时间、水文、地质情况及故障处理、维修保养记录等。

3)刀盘、盾体等钢结构需委托有专业资质的厂家进行无损探伤。

4)对盾构部件的现状进行详细的检修并拍照留档。

5)再制造方案需尊徐行业改造原则并满足项目使用要求;方案评审时需机械和地质方面专家参加。

3.2 生产分级管理

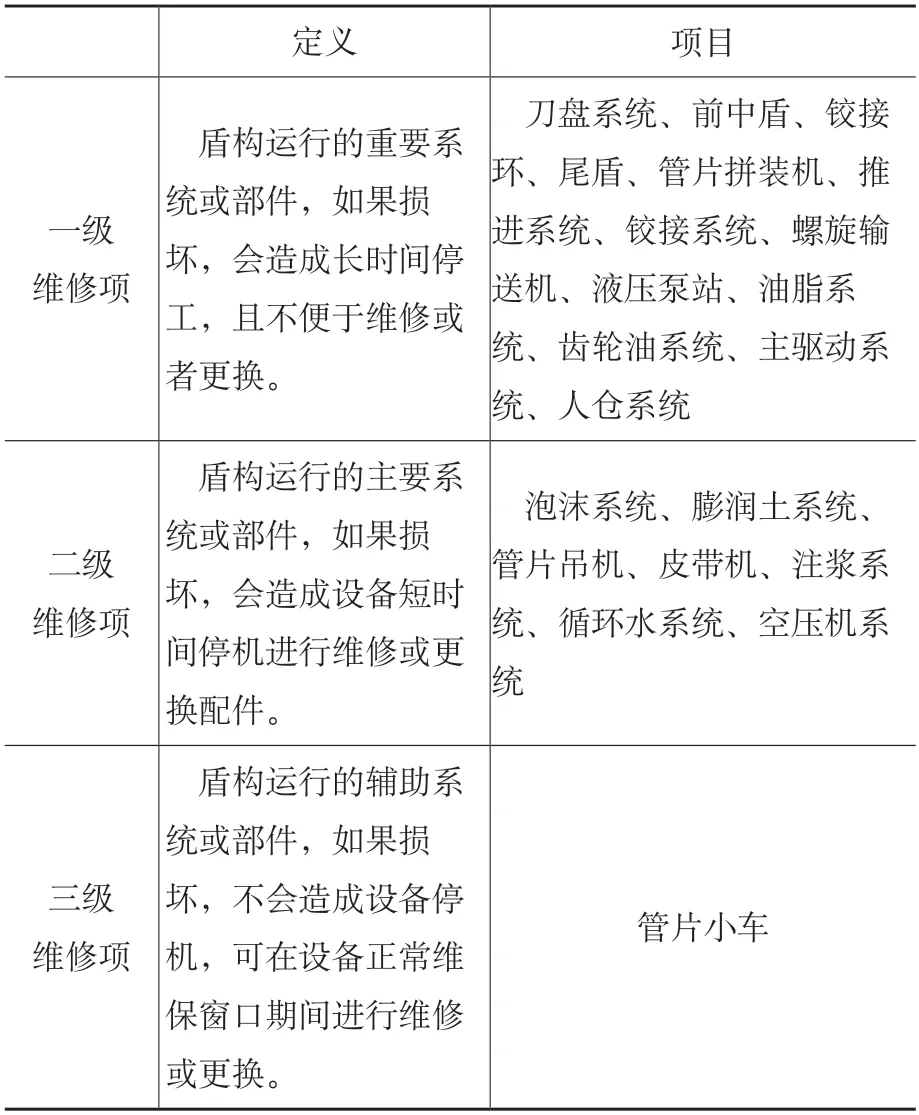

根据系统的重要程度及对设备的影响,将盾构各系统分为一级维修项、二级维修项、三级维修项三级,进行分级管理(表3)。

表3 分级管理定义与项目分类

3.3 质量管控

1)技术人员根据实际工作需要定期组织制定、更新工艺文件并保证文件处于受控状态。

2)关键部件现场拆装需如实填写拆装记录表并签字,如实记录拆装过程保证过程的可追溯性。

3)关键委外部件进行质量派驻监造;不定期对加工/检修过程进行抽检。

4)关键委外部件验收由采购、技术、质量联合开展,形成验收、整改记录,要求厂家在规定时间内提供签字、盖章版整改回复(整改方式+整改后照片)及加盖公章的纸质与电子版质量资料。

5)初验合格后,根据终检表对关键系统进行维修验收并形成验收、整改记录。

6)整机调试完成后,按照自检、内部验收、外部验收顺序逐级验收,外部验收合格方可移交出厂申请。

7)再制造过冲中做好相关工作记录,影响资料留存同时做好保密工作。

4 再制造效果

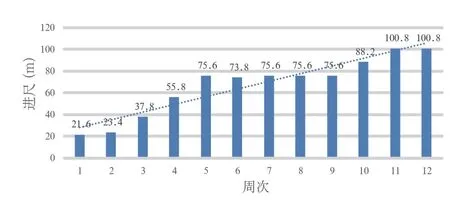

经过改造升级、系统恢复的盾构顺利通过业主及专家组验收。如图5 所示,经过组装及调试后在琶洲PZH-1 工区成功应用,整机性能突出,已顺利掘进84 天,日进尺最高14.4m,月最高进尺365.4m,平均进尺为9.58m/d,达到了预期目标。

图5 周进尺统计图

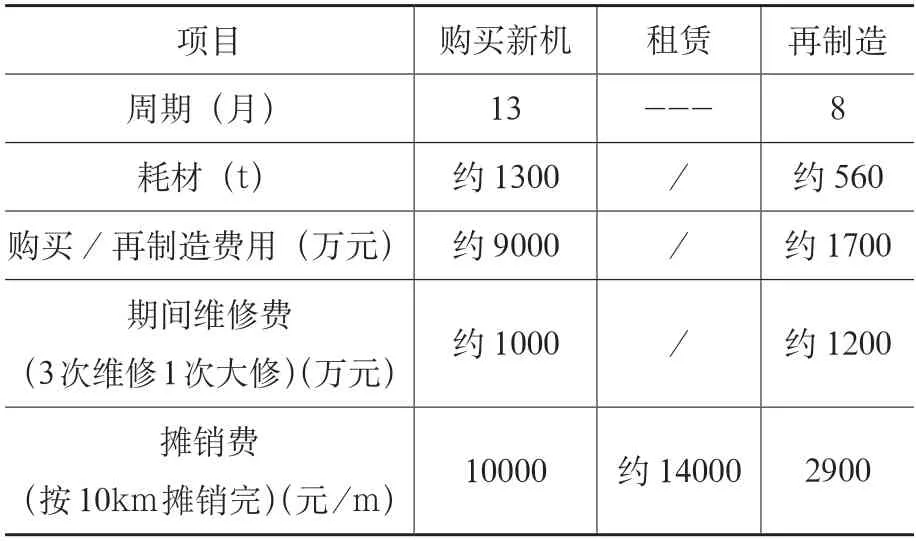

经成本核算,本次再制造投入费用约1 700万元,盾构原值9 000 万元,再制造成本为盾构原值的18.9%,节省生产工期38%,节约材料56.9%,取得了良好的社会、经济效益,并减少了对环境破坏。不同来源盾构对比分析如表4 所示。

表4 不同来源盾构对比分析

5 结论与建议

1)再制造可使废旧盾构中蕴含的价值得到最大限度的开发,是企业节约成本的新途径,符合国家绿色制造的发展方向,对拥有盾构的企业有益。

2)完善政策法规,加强政策指引和市场监管,建立产品标识管理制度和再制造产品认证体系,杜绝不合格翻新产品影响正规再制造产品的销售。

3)加强盾构部件在制造修复技术的攻关和应用,重点岩脊再制造设计、部件总成的再制造技术、甄姬信息化、液压系统等升级换代技术,为盾构再制造提供技术支撑和质量保障。

4)建立盾构信息大数据平台,充分发挥协同平台作用,实现盾构制造企业、专业再制造企业、施工企业间信息共享与良好合作,构建新的产业发展体系,提高盾构的利用率。