异质异构微系统集成可靠性技术综述*

2021-11-04王宏跃付志伟施宜军杨晓锋曲晨冰时林林

周 斌,陈 思,王宏跃,付志伟,施宜军,杨晓锋,曲晨冰,时林林

(工业和信息化部电子第五研究所电子元器件可靠性物理及其应用技术国家级重点实验室,广州511370)

1 引言

根据美国国防部高级研究计划局(Defense Advanced Research Projects Agency,DARPA)微系统技术办公室的定义,微系统是融合微电子、光电子、微机电系统、软件架构和算法五大基础要素,采用系统设计思想和方法,集成传感、通信、处理、执行和微能源五大功能单元的多种功能微装置。随着微电子技术向“深度摩尔”方向,以及集成技术向“超越摩尔”领域快速发展,综合“深度摩尔”和“超越摩尔”优势的微系统集成技术得以快速融合,推动微系统集成度不断增加、功能不断完善、尺寸不断缩小。国外微系统技术起步较早,代表性的有英国萨里大学卫星中心的“片上卫星”(Satellite on a Chip)系统,美国喷气推进实验室(Jet Propulsion Laboratory,JPL)的“集成空间微小系统”和美国国家航空航天局(National Aeronautics and Space Administration,NASA)的“芯片卫星”。NASA的“芯片卫星”集成了射频、微波、能源、处理器、敏感器和执行等部件,目前已研制出的原型样机尺寸仅为0.02 m×0.02 m,只有使用更高集成密度、基于三维堆叠的新一代系统集成技术才能实现。国内针对系统级封装技术已在设计、工艺、互连和封装等关键工艺领域开展了较多的基础性研究工作,微纳集成及加工技术快速发展,已开发出异质异构集成的信息处理微系统、射频微系统、MEMS(Micro-Electromechanical System)惯性微系统等产品,众多新的微纳工艺、新的封装技术和新材料得以开发和应用,但在CMOS工艺与系统级封装工艺兼容性、晶格失配、异质集成热失配等方面的问题仍未解决,异质异构失效机理和可靠性基础数据欠缺,导致器件可靠性、稳定性与国外相比仍存在一定差距。面对高可靠的微系统应用需求,如何突破异质异构集成之间的物理、化学特性的匹配性和兼容性,兼顾功能性能和高可靠性,是一个很大的挑战[1]。本文提炼了基于异质异构集成的微系统技术面临的主要可靠性问题及表征分析方法。

2 微系统集成技术的发展现状

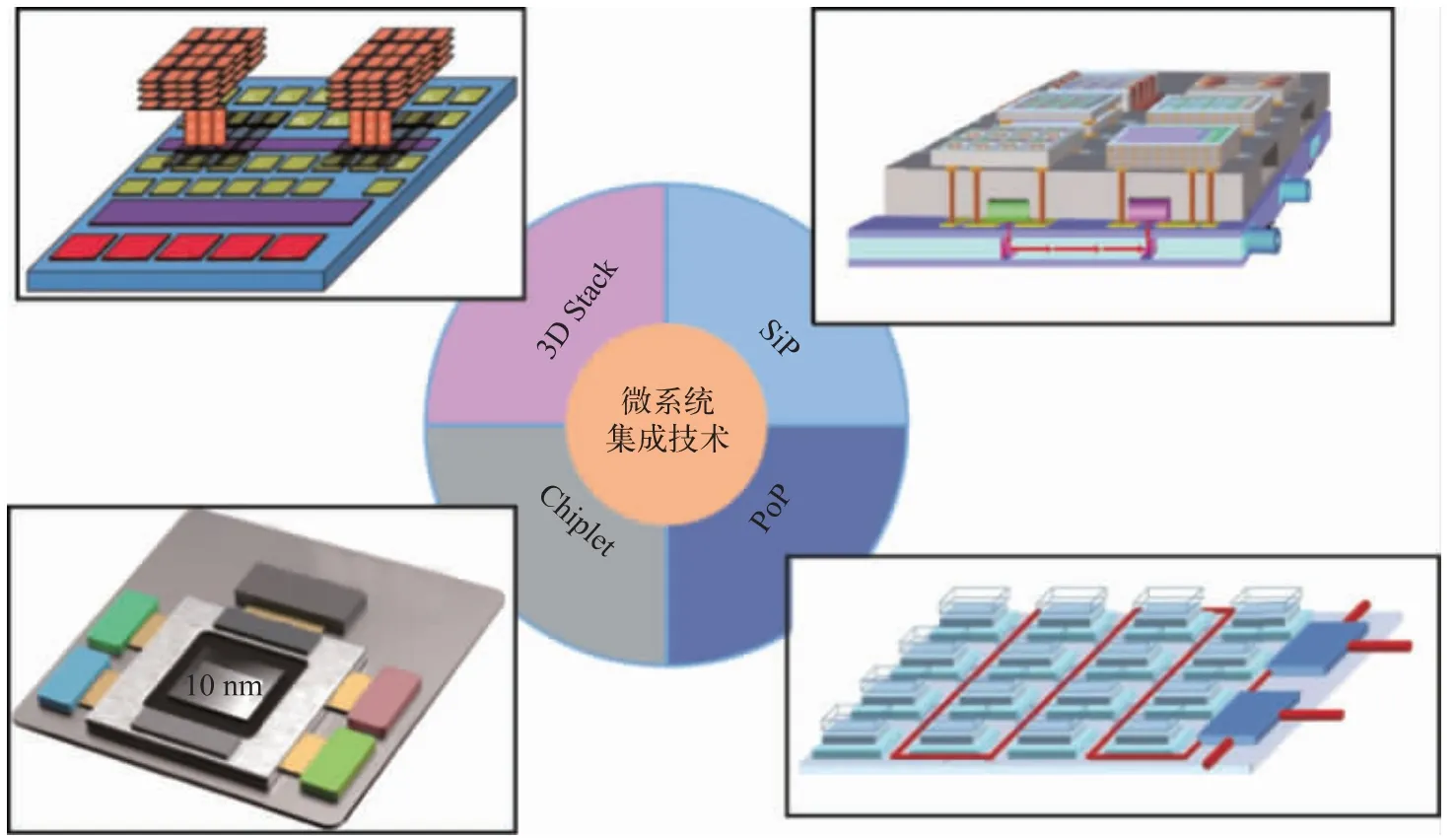

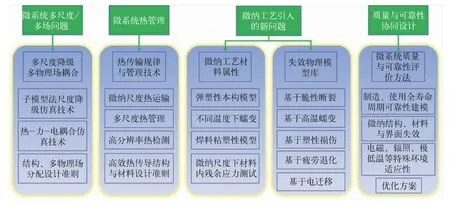

微系统三维集成技术的概念始于大规模集成电路(Integrated Circuit,IC)的键合和硅通孔技术(Through Silicon Via,TSV)。1989年研究人员首次提出一个三维大规模集成电路的制造方法,将大规模集成电路的晶圆从背面减薄并键合到另一较厚的大规模集成电路晶圆上。经过三十多年的发展,如今微系统三维集成技术已经形成TSV/TGV(Through Glass Via)封装转接板制造技术、MEMS和IC异构的三维集成、系统级封装(SiP)、三维异质集成等发展路径,并在成像传感、光集成微系统、惯性传感微系统、射频微系统、生物微系统、逻辑微系统等领域的应用创新进行了大量的研究。图1为典型的微系统封装结构图。微系统集成技术的发展为电子产品的性能带来了许多颠覆性的进步,如集成度显著提高、体积明显减小、功耗显著降低、功率密度大幅提升等。但是,微系统三维集成技术在带来上述优势的同时,随之而来的热管理、结构设计、多物理场耦合、电磁兼容、可靠性表征及评价等诸多问题也面临新的挑战。微系统典型可靠性问题及面临的挑战如图2所示。

图1 典型的微系统封装结构

图2 微系统典型可靠性问题及协同解决方法

3 微系统中的可靠性问题及表征方法

3.1 微系统的热可靠性问题及表征方法

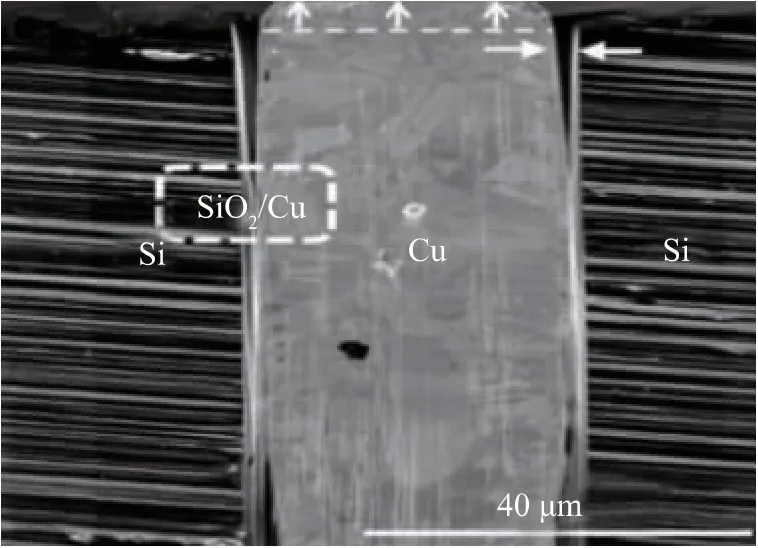

1989—2019 年,电子器件的热流密度已达到107W/m2,三维堆叠结构下封装体的内部热流更加集中,器件存在更严重的热致失效隐患[2-3]。微系统高温应力下的可靠性及其热表征问题已成为业界的关注热点。微系统集成了大量微凸点和TSV等结构,焊接后微凸点高度合金化,高温环境下易形成裂纹。采用铜柱凸点的互连结构还易产生应力集中,在芯片表面或焊点处引发开裂[4]。而TSV互连结构衬底、导电体以及绝缘层结构的热膨胀系数差异较大,温度载荷下TSV-Cu/Si界面易发生开裂[5],引发漏电失效。图3为TSV在热冲击载荷后发生界面剥离。

图3 热冲击载荷应力后TSV发生界面剥离[6]

基于高导热界面材料和微流道的微系统,能有效提高封装散热性能,降低结温,提高芯片的实际输出功率[7],但高温下界面结构并不稳定,材料的电-热性能会退化,界面层易分离,失去粘接和散热作用。目前,微流道散热技术还未完全实现工程化应用,高温应力下其键合结构的退化,以及流道腐蚀等可靠性问题还有待深入研究。

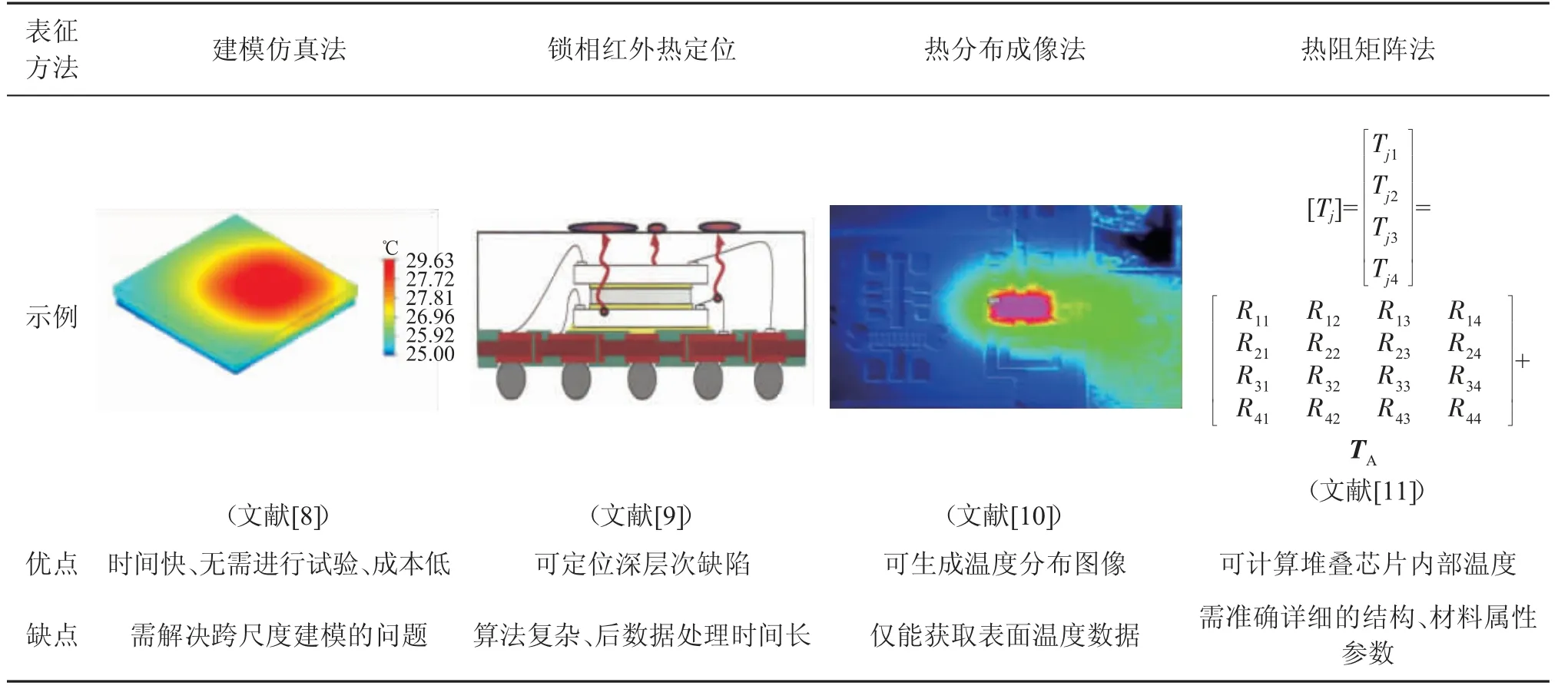

现阶段,器件级主流的热表征方法主要有建模仿真、热分布成像、热阻模型以及热点失效定位等,具体见表1。采用热分析方法表征微系统的热学性能,可为其结构设计和优化提供有效参考,但微系统的多热源耦合和三维堆叠的特点加大了热分析的难度。

表1 常用热表征方法比较

跨尺度结构导致普通建模方法不适用微系统的热分布模拟。微系统中的凸点、界面层、堆叠芯片等结构物理尺寸可能相差3个数量级以上,跨尺度结构的建模和仿真难度较大。其中等效建模是实现微系统中跨尺度热仿真的一种有效方法,采用电学法对三维堆叠结构的热性能进行测试表征,测试数据用于建模中封装结构(如凸点)的等效,保证等效模型的准确度[8]。

微系统的三维复杂结构使其内部的缺陷或失效难以通过热点进行定位。传统的红外法热点定位仅能获取表面温度分布,不能定位深层次热点。锁相红外热成像是一种针对三维复杂结构热点表征的有效方法,它结合计算模拟的方式,通过表面成像定位三维堆叠结构内部的缺陷,有效地解决了三维架构的失效热定位问题[9]。

射频微系统的工作特性决定了其高时间分辨率的瞬态热表征需求。拉曼光谱法和反射率热成像测试技术可应用于瞬态热检测,时间分辨率可达微秒级别,空间分辨率达到1μm以下[10,12]。但受分析成本和方法成熟度的限制,目前这两种方法的工程应用程度不高,在微系统中的热分析案例较少,多处在探索阶段。此外,针对堆叠的多热源结构,还可采用热阻矩阵和热阻网络模型方法,表征不同热源之间的耦合影响,预测不同功率条件下内部各节点的温度[11]。

3.2 微系统的力学可靠性问题及表征方法

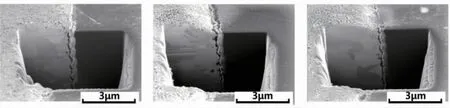

微纳工艺一般包括掩模、沉积、刻蚀、外延生长、电镀、氧化和掺杂等关键工艺,加工工艺中将引入大量残余应力,这种残余应力通常集中在微米/纳米尺度的微系统关键结构中,急需残余应力测量技术对工艺质量进行表征。尤其是在多层材料界面的复合结构中,工艺温度引起的严重的热失配将导致界面各层材料产生较大的切应力和拉应力,很容易诱发界面分层或开裂失效[13-14],退火工艺残余应力导致的TSV界面开裂见图4。微纳工艺的损伤已成为其服役可靠性的最主要问题之一,而应力的测量一直是损伤问题的研究重点和难点,高分辨率的应力表征技术对于三维微系统力学可靠性研究有重要作用。

图4 退火工艺残余应力导致的TSV界面开裂

测量应力的方法多种多样,按照其对被测样品的破坏程度主要可分为有损检测和无损检测两大类。其中有损检测法主要通过去除待测区域的材料,使得该区域的残余应力得到部分或者完全的释放,进而造成待测件发生一定的变形,通过测量相关变量,根据相应的变形理论计算原理得到其残余应力。有损检测法主要包括切片法、纳米压痕法、轮廓法、盲孔法、深孔法、切除法、分裂法、曲率法、剥层法、剪切法等。无损检测法又称为物理法,主要通过测量某些物理参数,研究其与残余应力的联系,基于该物理参数计算得到相应的残余应力。无损检测法主要包括X射线衍射法、中子衍射法、超声波法、电子散斑干涉法、固有应变法、扫描电子显微镜法以及磁性法等。微纳尺度残余应力测量方法比较如表2所示。

表2 微纳尺度残余应力测量方法比较

综上可以看出,X射线衍射[15]、曲率法[22]、纳米压痕法[23]等残余应力表征方法较为精确,可以获得较为合理的测试数据,但是各有利弊。X射线的穿透深度较小,只能测量材料表面的残余应力,如果需要测量材料内部微纳尺度的残余应力,其能力则显得有些苍白。曲率法计算得到微纳工艺各层材料界面沿厚度方向上平均的残余应力,并且测量对象是近似于界面结构的薄膜试样。但此薄膜试样的测试结果是否能够代表真实微纳工艺的残余应力还有待商榷。纳米压痕试验能够获得在简单剪切作用下界面破坏的试验数据,但事实上微纳工艺制备结构的失效位置与残余应力分布密切相关,压痕试验能否反映工艺和服役条件下的实际开裂行为有待进一步验证。

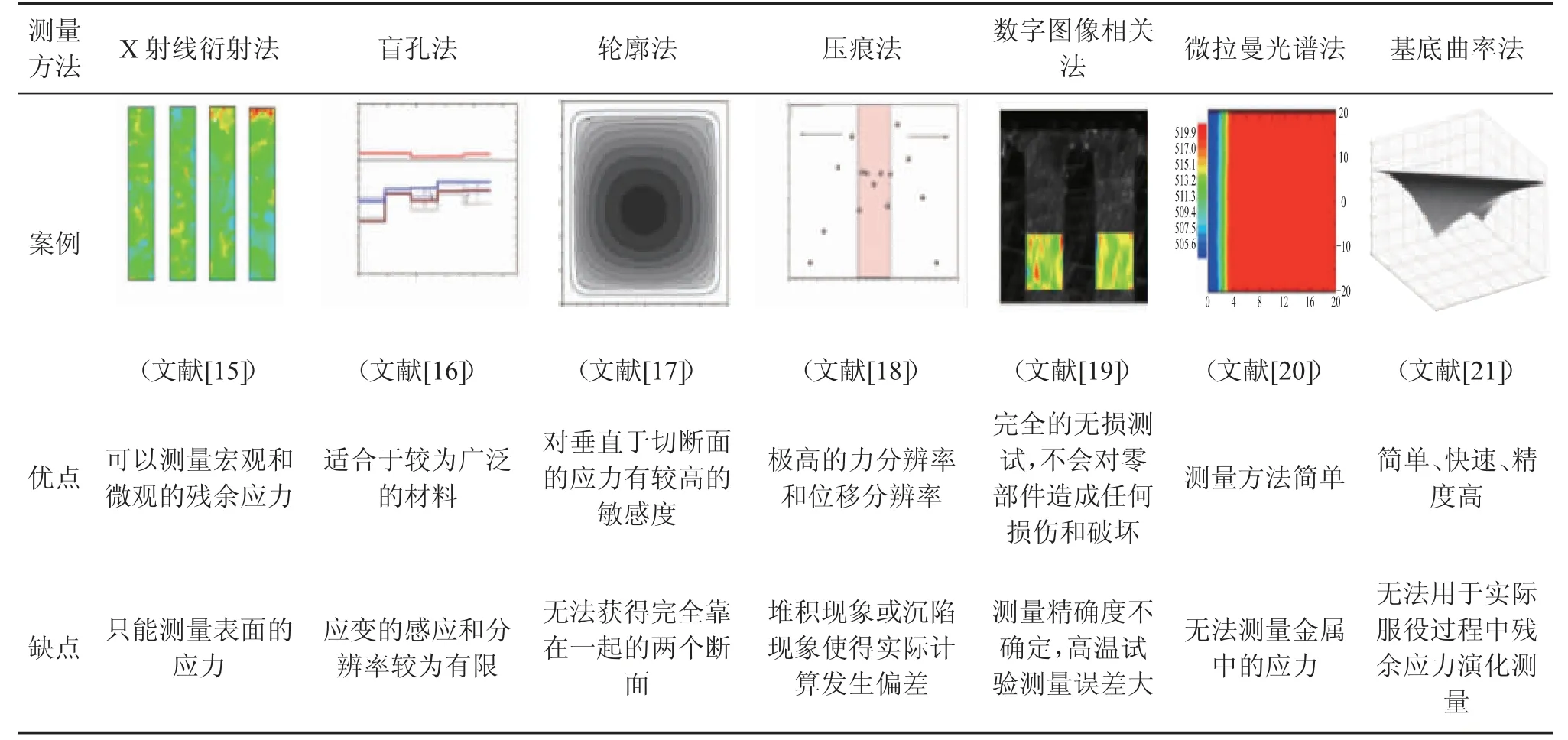

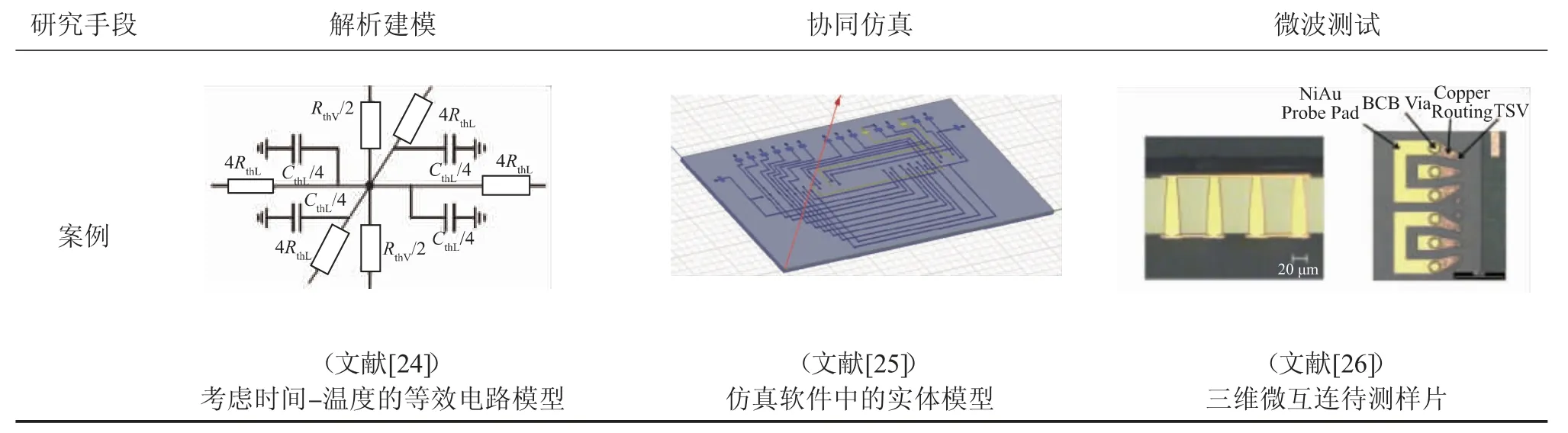

3.3 微系统的电磁可靠性问题及表征方法

在射频微系统中,随着时钟频率的上升,多层重布线、高频TSV阵列耦合寄生效应更趋复杂,高速微互连结构的延迟、噪声、电磁干扰等信号完整性问题加剧,将影响和降低微系统可靠性。在三维微系统产品研发和产业化过程中,信号完整性技术成为其可靠性研究的重要方面。

微互连信号完整性的研究手段主要包括解析建模、软件协同仿真和微波测试,建立其S参数、压降、辐射图谱等频域和时域表征,微互连信号完整性分析手段如表3所示。微互连等效电路建模主要基于麦克斯韦方程等电磁理论,针对多种微互连结构,分析远点TSV耦合效应、双TSV耦合模型、TSV与有源层电路串扰模型等,进行电磁建模和电磁特性分析;同时考虑温度变化,解析TSV的物理结构参数和材料特性对高速电路性能的影响,尤其是先进材料和工艺结构的硅通孔互连,如碳纳米管TSV等,帮助设计者有效地避免信号不完整性问题。软件仿真主要针对内部结构复杂的三维封装芯片,由于商业电磁仿真软件存在建模困难、仿真时间长和所需计算资源大的实际困难,可通过场路协同仿真等手段,开展复杂微系统产品的电气特性分析。常规的射频芯片测试手段包括矢量网络、近场扫描等,针对不同工艺的硅通孔互连通过特殊设计的测试结构来获取传输损耗、电磁辐射/电磁干扰的图谱参数。由于三维微系统高度集成的特点,其包含模拟、微波、数字电路的高速多通道,直接测试对测试仪器和测试结构提出很高的要求,是当前三维微系统试验检验的一大难点。而结合扫描电子显微镜和X射线的诊断,建立材料、微观互连结构与微系统产品可靠性的映射关系,是一种可行的方法。

表3 微互连信号完整性分析手段

3.4 微系统的多场耦合问题

尽管三维异质异构集成微系统具有众多性能上的优势,但采用更短垂直互连的方式集成了更多不同类型和结构的芯片,其特征尺寸更小、布局更密集、工作频率更高,使电磁场、热场及应力场之间存在明显耦合效应,电磁-热-结构三场耦合关系如图5所示[27-28]。例如对射频微系统来说,射频工作状态首先会引起内部芯片结温升高,进而引起增益、噪声系数、动态范围及灵敏度等关键参数发生漂移,并逐渐引起内部芯片或互连因应力过大而发生退化,并最终导致疲劳、分层、开裂等失效。此外,更薄芯片、更薄基板和更小互连尺寸的封装结构,除了使多场耦合引起的可靠性问题更加严峻,也使原本并不被关注的封装材料阿尔法粒子放射引起的软错误问题逐渐成为关注的热点之一。

图5 电磁-热-结构三场耦合关系

由于多场耦合问题的研究十分复杂和困难,目前微系统分析研究方法是把这些相互关联的问题分离,按学科分类进行独立的研究。这种研究方法对于各应力场下的机理研究非常有效,但对于产品设计而言,这种非协同的设计方法难以整体综合提升微系统的性能。例如在微系统设计中,电气互连及电磁设计人员通常不会充分考虑热-结构耦合问题。

由于微系统的几何结构复杂且存在非线性的耦合情况,因此在其设计中充分考虑多物理场的耦合作用是必要的。目前主要是通过多物理场仿真软件进行多场耦合问题的分析研究,主要的仿真软件包括ANSYS和COMSOL,这两个软件均可进行系统的电磁场、流场、温度场和结构(应力场)耦合分析。

3.5 微系统可靠性仿真评价技术

随着微系统技术的快速发展,微系统自身的可靠性评估、寿命预测以及可靠性提升问题越来越受到关注,而三维、细微和复杂的微系统结构通常难以通过试验方法进行物理特性和可靠性表征。可靠性仿真技术可以搭建起产品数字设计和性能试验的纽带,采用构建数字样机和测试环境的方法,通过高性能计算机、有限元分析技术、失效机理分析技术和可靠性建模技术在虚拟化环境中对指定产品的可靠性进行分析与评估,从而使得设计人员可以快速掌握产品的薄弱环节和可靠性指标,由此可指导产品的设计改进,提高产品的固有可靠性。可靠性仿真的全流程分析一般分为数字样机建模,基于有限元的应力分析,基于失效物理的器件级可靠性分析和板、微系统、单机级可靠性综合评估。

当前,商业化程度较高的具有可靠性仿真功能的软件的主要代表是美国马里兰大学计算机辅助生命周期工程研究中心(Center for Advanced Life Cycle Engineering,CALCE)开发的CalcePWA,以及美国DfR Solutions公司推出的商业化软件Sherlock。就国内而言,工业和信息化部电子第五研究所开发了基于失效物理的可靠性仿真软件RSE-POF。RSE-POF是一款基于多机理竞争及融合的失效物理可靠性仿真评价软件平台,可以实现工艺-使用全寿命周期应力以及精细互连结构的损伤模型仿真,具备综合的可靠性预测功能;通过热、力、电等多种物理场分布的有限元模拟,实现元器件、封装级、印刷电路板(Printed Circuit Board,PCB)、微系统、单机级的薄弱环节定位、潜在失效原因分析、寿命预测等。

图6为某SiP产品的可靠性仿真评价案例。通过建立数字样机模型、施加温度载荷,温度-应力仿真分析、基于失效物理的单点单机理分析和寿命综合分析,获得SiP封装的寿命分布函数。结果表明,在SiP中15颗芯片同时工作、单个芯片最高功率为2 W的情况下,由于高温退化,SiP模块的平均工作寿命为190000 h,约21.7年。

图6 某SiP产品可靠性仿真分析

3.6 柔性微系统技术及可靠性问题

柔性微系统技术是将有机、无机材料电子器件制作、集成在柔性、可延展基板上,形成多功能电路的技术。柔性微系统技术正颠覆性地改变传统刚性电路的物理形态,极大地促进了人-机-物的融合,是融合实体、数字和生物世界的革命性技术。相比于传统的刚性微系统,柔性微系统具有质量轻、便捷、可大面积加工和适应性强等特点,是后摩尔时代颠覆原有信息载体形态、全面提升信息感知、存储和显示等功能的创新技术[30-33]。在逐步实现市场化发展的趋势下,柔性微系统服役的力学可靠性受到了国内外研究学者的广泛关注。

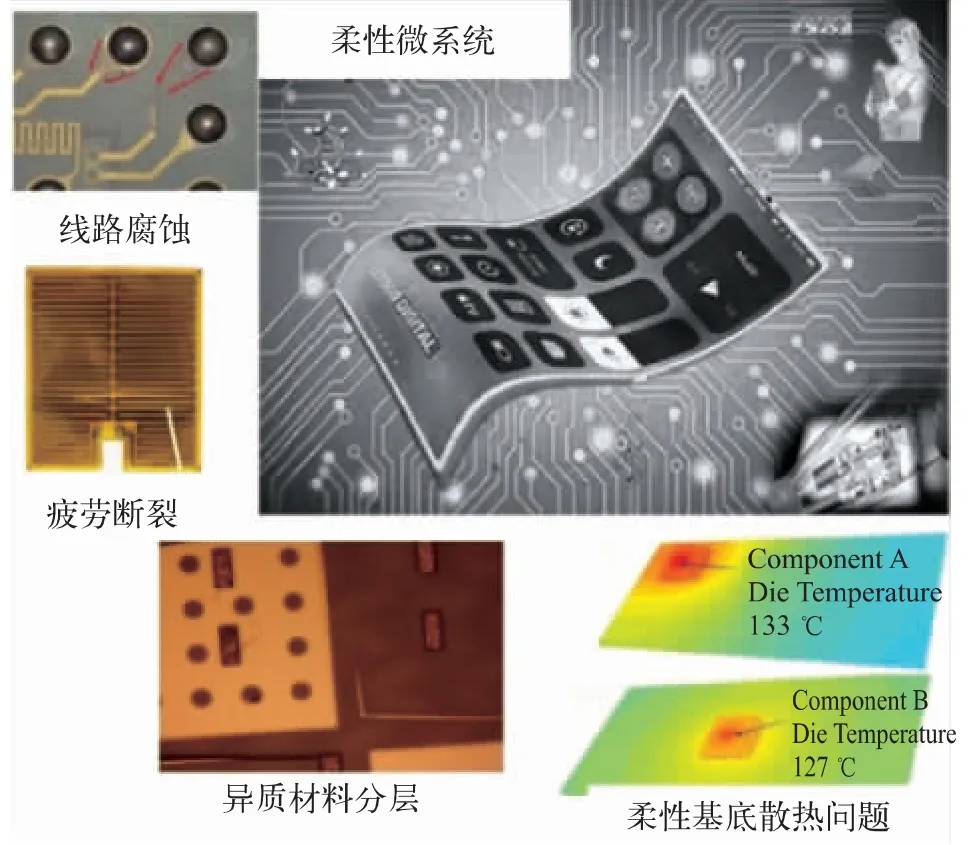

由于柔性微系统的特殊结构,其主要存在腐蚀、断裂和分层等方面的可靠性问题,柔性微系统的常见失效模式如图7所示。

图7 柔性微系统常见失效模式

针对上述柔性基底上金属薄膜的疲劳损伤与断裂的可靠性问题,国内外学者采用实时监测电阻变化的方法,监测柔性微系统在长期服役中受弯曲、拉伸后的电性能变化。研究结果表明,柔性电子材料在发生可见裂纹之前,其电性能就已经发生了明显变化。由于柔性微系统技术尚新,全世界对柔性微系统的应用还停留在可穿戴、生物检测等对可靠性要求较低的低端产业。而针对高端芯片、微系统的研究还停留在前期功能设计、集成方面,暂未深入到深层次可靠性评估、优化设计层面,许多因“柔性”引入的新的可靠性问题还未得到重视,包括:1)柔性材料散热差引起的微系统热失效;2)有机柔性材料与硅、金属线路之间的界面分层;3)有机柔性材料气密性差导致的金属线路腐蚀等问题。

4 结论

综上所述,微系统不仅涉及微电子器件、工艺、设计和测试,还与微纳尺度下的力学、热学行为、电磁理论、表面物理和化学等基础科学问题密切相关,是一个充满挑战和创新机遇的研究领域。其面临的主要质量可靠性问题可以总结为以下几点:1)热、力学可靠性问题;2)多尺度、多场耦合问题;3)微纳工艺、结构的性能表征和退化问题;4)微系统可靠性评价问题;5)电磁、辐照、极低温等特殊环境下的适应性问题。由于异质异构集成的质量可靠性与微系统产品可靠性密切相关,因此,针对异质异构集成及以上问题,探索新的可靠性分析表征手段,构建一体化解决方案,从机理表征、模型构建、测试分析、试验评价、协同设计、虚拟试验等方面,建立针对微系统的可靠性技术体系,实现面向多场耦合的芯片-封装-器件-系统协同设计的终极目标,对于下一代高可靠微系统的研发和应用具有重要意义。