一种基于概率-证据理论的滑动轴承可靠性优化设计*

2021-11-04陶友瑞

赵 军 陶友瑞

(1.河北工业大学,省部共建电工装备可靠性与智能化国家重点实验室 天津 300401;2.河北工业大学机械工程学院 天津 300401)

滑动轴承作为旋转轴支承元件在机械领域中被广泛应用,通常采用优化设计的方法来提高其工作性能。对于滑动轴承的优化设计,一些相关的研究已经展开,如多目标优化的粒子群法[1]和灰色微粒算法[2]已被用于寻求滑动轴承工作性能的最优参数。符江锋等[3]考虑了滑动轴承润滑特性分布规律,提出了一种燃油泵轴承的优化设计方法。然而滑动轴承作为机械产品内部的关键结构部件之一,对其可靠性的要求越来越高,不仅要求轴承在满足设计要求的前提下达到更优的性能,还要具有较高的可靠度。所以为了保证滑动轴承的稳定运行,有必要对其进行可靠性优化设计来获得合理的设计参数。

早期可靠性优化设计一般基于概率理论,如张鄂等人[4]考虑了设计变量和参数的随机性,建立了滑动轴承的概率优化设计模型。但是其中的一些不确定参数由于认知的不确定性,无法单一地使用概率理论描述其分布特性。非概率可靠性方法能够更好地处理不确定性优化设计问题[5],如证据理论[6]、模糊集理论[7]和凸模型理论[8]。在实际工程中,由于认知的匮乏,现有的数据只能描述不确定参数在某一区间的概率,证据理论是处理这类随机的和认识的不确定性的问题有效手段。近些年,大量的学者开始研究证据理论在工程优化设计的应用,针对优化问题中存在认知不确定性,提出基于证据理论的可靠性优化设计方法。如MOURELATOS和ZHOU[9]提出了基于证据理论的计算高效的设计优化方法,通过在原始设计空间中移动一个超椭圆,能够快速识别主动约束附近的最优点。基于认知不确定性的不连续性和子系统之间的复杂耦合关系,TAO等[10]提出了一种新的基于证据理论和概率论的多学科设计优化方法,该方法可以有效地提高多学科优化问题的计算效率。范松等人[11]构造了一种证据理论可靠性的近似梯度计算方法,在保证优化过程的精度的同时提高其计算效率。HELTON等[12]基于样本的敏感性分析与证据理论,分析不确定变量对互补累积信念函数和互补累积似然性函数的增量效应。

上述的研究都在一定程度上证明了证据理论在工程优化问题上具有很强的实用性,并且取得了一定的成果。针对于滑动轴承优化中部分参数没有足够的认知数据,无法通过概率论构建其概率密度函数,为了符合工程实际情况,本文作者利用证据理论去描述滑动轴承中认知程度匮乏的不确定性参数。文中通过分析滑动轴承的数学模型,结合概率论和证据理论充分描述不确定参数的分布特性;基于滑动轴承润滑理论的膜厚比建立最小膜厚的可靠性约束,使用证据理论均匀化方法和一次二阶矩法(FORM)将其可靠性约束条件转化为传统的约束条件;最后对滑动轴承进行可靠性优化设计。

1 滑动轴承数学模型

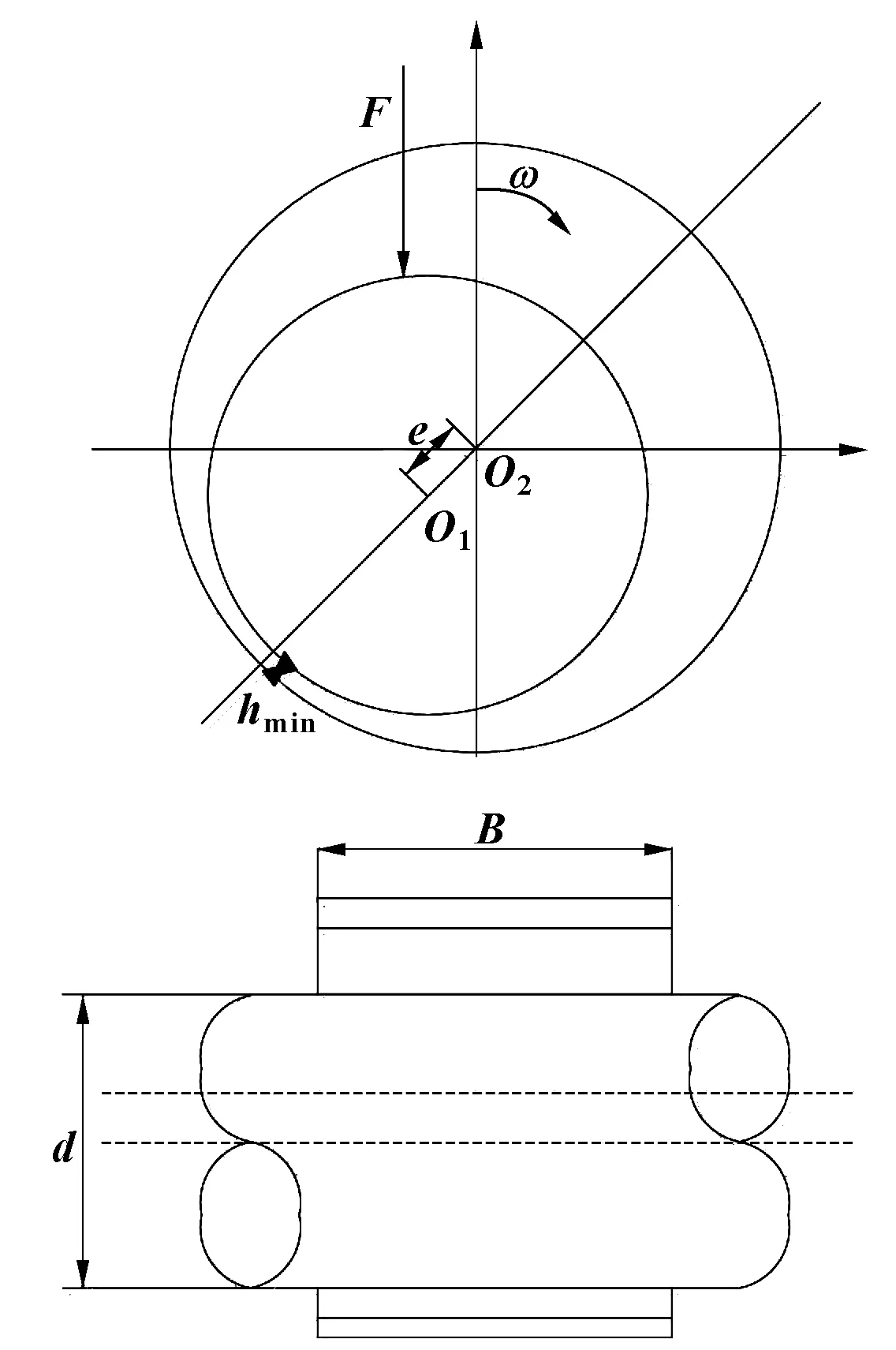

有限长径向滑动轴承结构示意图如图1所示,其中F是轴承工作载荷;hmin为最小油膜厚度;ω为轴径角速度;d为轴承直径;B为轴承宽度。

图1 滑动轴承结构示意Fig 1 Schematic of sliding bearing

对滑动轴承进行优化设计,首先需要保证轴承具有足够的承载能力以承载外部载荷。承载能力是通过承载系数CP来反映,承载系数越大,滑动轴承的承载能力也越大。

(1)

式中:ψ为轴承的相对间隙;η为润滑油黏度。

摩擦因数直接影响到导轴承的摩擦和润滑性状态,为了增大滑动轴承的传动效率,通过降低摩擦因数f来减少其摩擦功耗。

(2)

其中:ξ是随轴承宽径比B/d而变化的系数,

(3)

在滑动轴承的运转过程中,轴承内部润滑油温度升高会导致黏度降低,减小轴承的承载能力。因此为了降低温升,应减少轴承的发热量CQ。

(4)

式中:p为滑动轴承的平均比压;v为轴颈的圆周速度。

文中对滑动轴承进行可靠性优化设计,以承载系数CP最大、发热量CQ最小和摩擦因数f最小为目标。为了简化计算,将以承载系数CP最大为目标等效成以其倒数1/CP最小为目标。

(5)

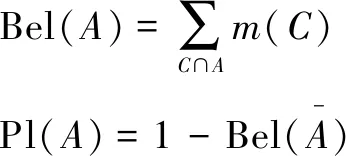

在滑动轴承运行中,应保证轴承处于一定的润滑状态。如图2所示,在滑动轴承润滑中,两条曲线可以描述为滑动轴承接触区域的润滑面。其中,h0为名义上的中心膜厚,定义为轴承与轴颈表面粗糙峰平均高度线的距离;h为轴承工作面上的膜厚;σ1和σ2分别为轴承和轴颈的表面粗糙度幅值,

图2 轴承润滑工作表面Fig 2 Lubricated working surface of bearing

(6)

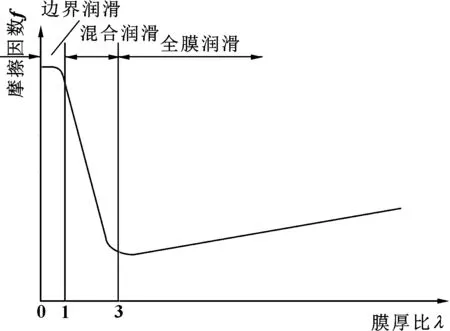

其中,采用膜厚比λ(其公式见式(7))来确定接触面的润滑状态[13],如图3所示。如果λ<1,则该状态为边界润滑,其中压力由边界膜承担,轴承剧烈磨损。如果1<λ<3时,则处于混合润滑状态,其中载荷由润滑剂压力和粗糙峰接触共同分担。如果λ>3,为全膜润滑,运动副两摩擦面完全被润滑膜隔开,表面无黏着磨损。

图3 滑动轴承润滑状态Fig 3 Lubrication state of sliding bearing

(7)

因此,文中滑动轴承的膜厚可靠性约束考虑为轴承需要建立全膜润滑状态,其可靠度需大于一定的许用概率。即

(8)

式中:n为轴承转速。

相应地,滑动轴承的比压p应保证在一定的范围内,其可靠性约束考虑为

p=Fv

G=p(pmin≤p≤pmax)≥R2

(9)

2 证据理论

证据理论是一种介于概率论与凸模型之间的描述不确定变量的非连续模型,是由DEMPSTER和SHAFER提出[14]。他们从数学形式上,与相关不确定性理论的联系中得出了证据理论的诸多概念。

(1)基本可信度分配函数

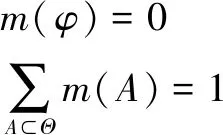

设定Θ为变量X的所有可能值的一个集合,Θ中的每个元素相互独立。在任一时刻X都只能取Θ中一个元素为值,称Θ为X的区别框架,其基本可信度分配(BPA)

(10)

式中:∀A⊂Θ,m(A)称为A的基本可信度;m(φ)=0反映了对于空集不产生任何可信度。

(2)信度函数(Bel)和似真度函数(Pl)

(11)

在证据理论中,信任区间[Bel(A),Pl(A)]表示假设A的确认程度。通常证据mass函数有多个来源,通过证据合成规则由一个mass函数表示出来。

3 可靠性优化设计方法

3.1 基于概率-证据理论的可靠性优化设计

滑动轴承的可靠性优化设计是保证轴承润滑和比压的失效概率在一定范围内,使轴承的性能获得最优解的优化方法。考虑不确定因素对滑动轴承的影响,基于概率-证据理论的可靠性优化设计模型一般通过以下公式来描述

s.tGi{gi(D,P)>0}≥Ri

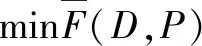

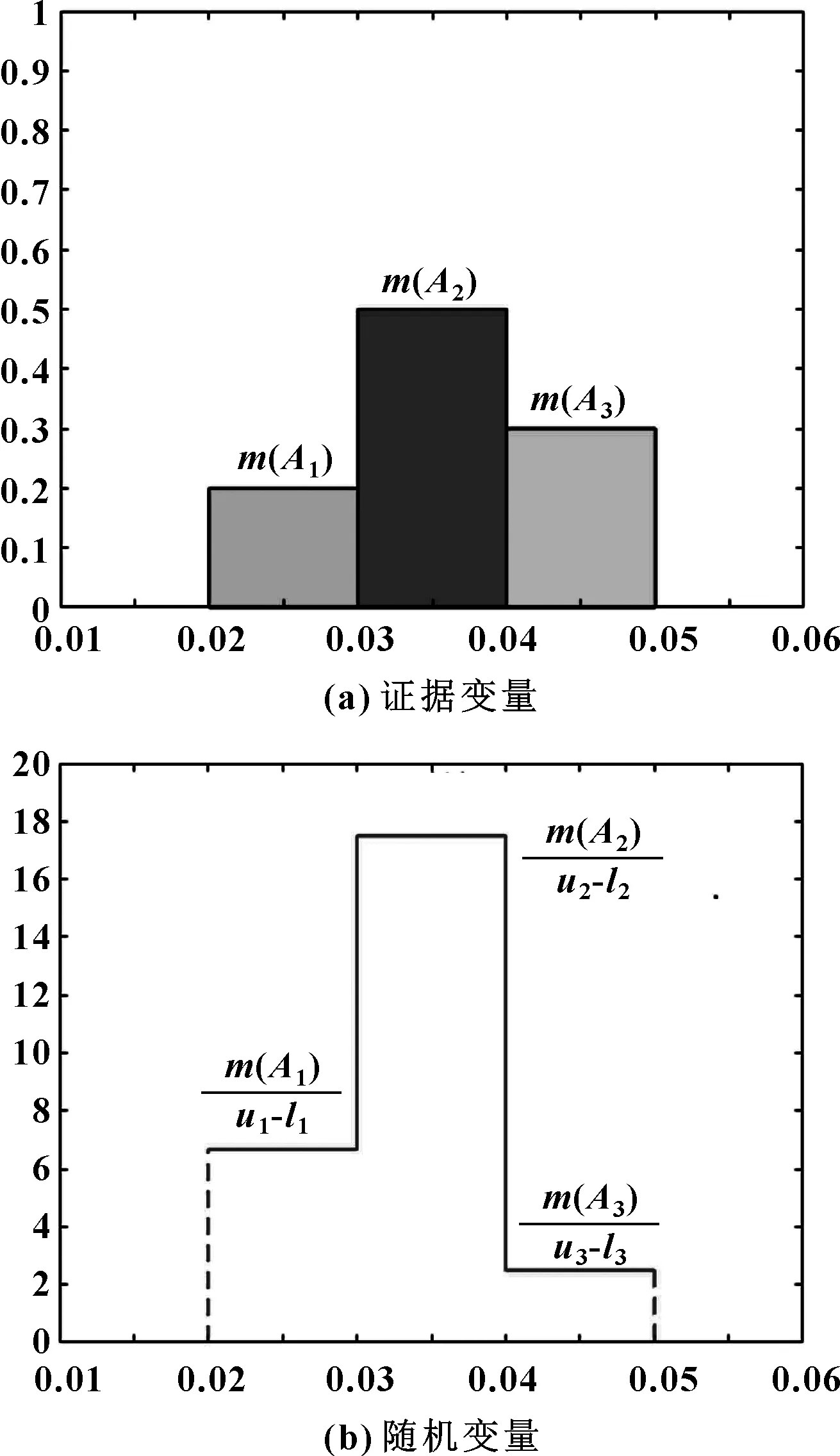

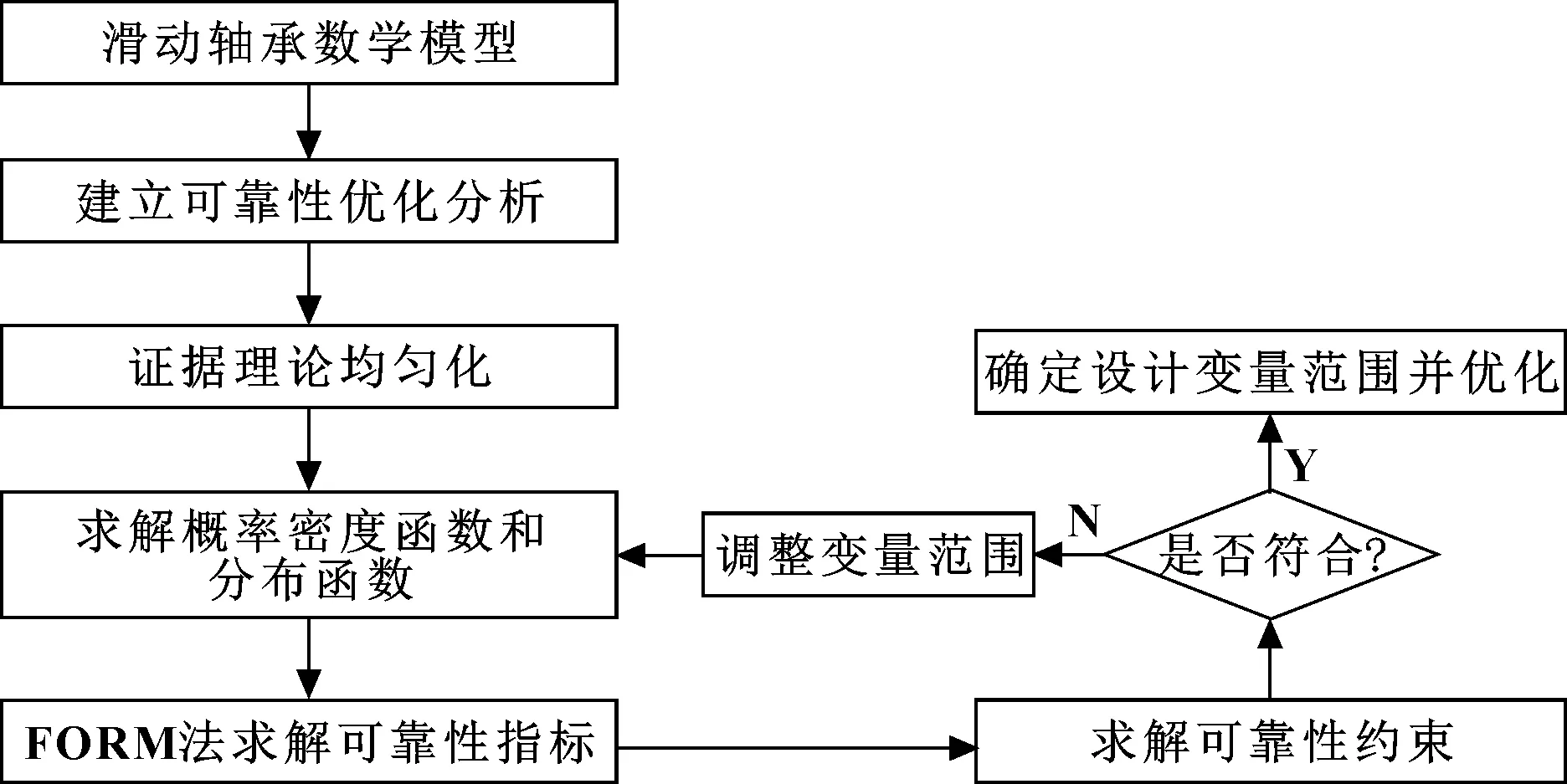

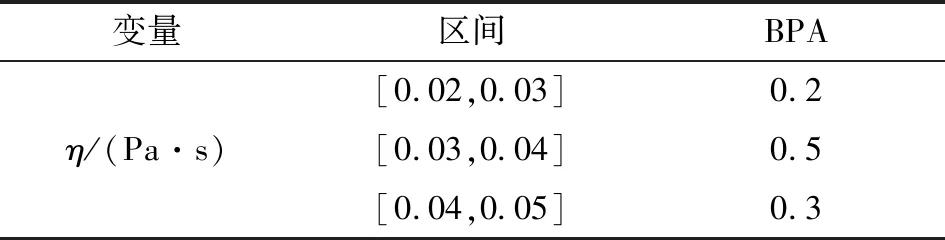

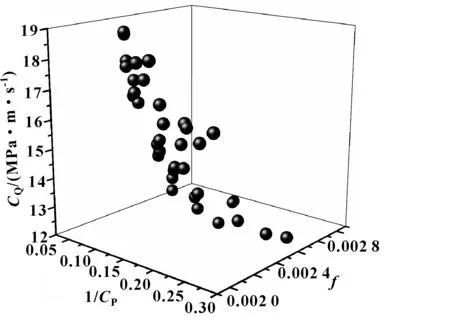

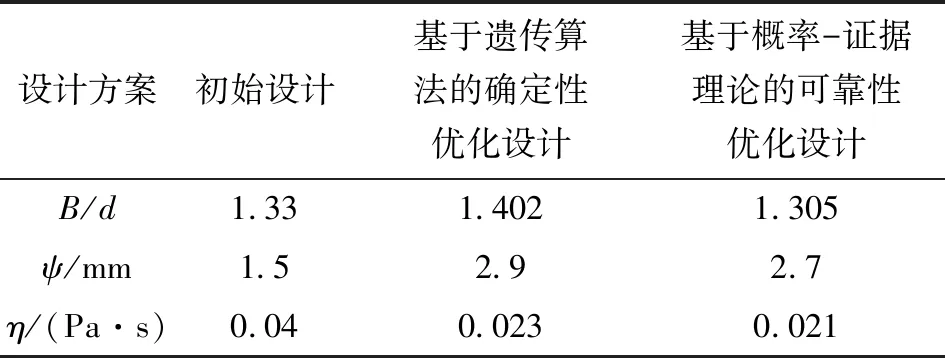

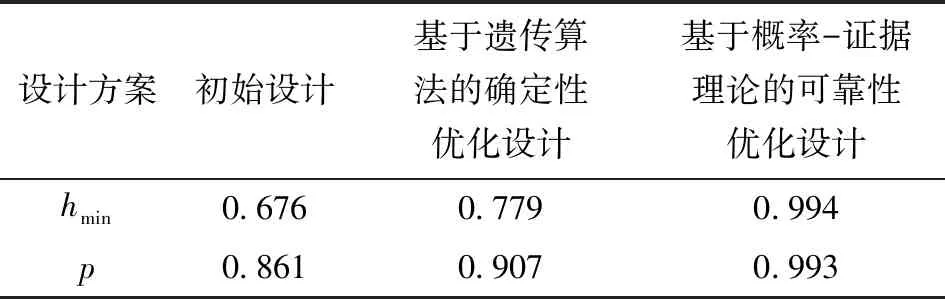

Dmin Pmin (12) 基于概率-证据理论的可靠性设计优化问题涉及双层嵌套优化过程,外层为传统的优化设计,内层对包含随机变量的约束进行可靠性分析。由于证据变量的离散性,需要对每一个焦元进行极值分析得到约束的失效概率。在外层的优化设计过程中,需要迭代计算可靠性约束,整个优化设计问题求解效率非常低下。为了提高优化的计算效率,利用一次二阶矩法将概率约束转化为等价的确定性约束,将优化与可靠性分析两个过程进行解耦,先进行可靠性分析,再进行确定性优化。 由于证据理论模型并非连续模型,无法获取具体概率分布表达式以及其均值和标准差,因此采用均匀化方法[15]将证据变量均匀化,如图4所示。 图4 证据理论均匀化过程Fig 4 Uniformization process of evidence theory(a) evidence variables;(b)random variables 证据变量均匀化后随机变量的概率密度函数为 (13) 式中:m(At)为证据变量的焦元;ut和lt分别为其上下界;δi(u)为示性函数, (14) 经均匀化处理后,证据理论描述的不确定变量的均值与方差可以表示为 (15) σ2=μ(u2)-(μ(u))2 (16) 式中:μ(u)为不确定变量的均值;σ2为不确定变量的方差;n为焦元数。 (17) 式中:gX为可靠性约束的极限状态方程;Z为极限状态方程gX在均值点X处展开成泰勒级数并保留一次项;Xi为随机变量;x*为验算点;μz、σz为Z的均值和方差。 其可靠性约束条件转化为 (18) 基于概率-证据理论的滑动轴承润滑可靠性优化设计主要分为3个部分。首先根据滑动轴承润滑的设计要求确定设计目标和设计变量。然后使用证据理论和概率论处理不确定性参数,建立可靠性设计优化模型。最后通过一次二阶矩法求解可靠性约束并进行可靠性优化设计,其计算流程如图5所示。 图5 基于概率-证据理论的可靠性优化流程Fig 5 Reliability optimization process based on probability-evidence theory 文中以某一滑动轴承实验台为例,其技术参数如表1所示。在优化设计中,滑动轴承的直径是根据实际工程中轴承直径确定,机器转速决定轴颈的转速,因此将轴承直径、轴颈转速作为设计常量。文中考虑宽径比B/d和相对间隙ψ为可靠性优化模型的确定性设计变量。因为加工精度的原因,轴承表面粗糙度σ存在不确定性,其分布特性符合高斯分布。润滑油黏度η由其分子结构及变化规律决定大小,同时也随着温度和压力的作用而变化,存在认知不确定性的情形。所以将轴承表面粗糙度σ和润滑油黏度作为优化的不确定随机参数。由于无法对润滑油黏度η进行精确的概率描述,文中表示为证据理论的形式并求其在区间内的概率分布。η的BPA结构如表2所示。 表1 滑动轴承试验台技术参数Table 1 Technical parameters of sliding bearing test bed 表2 不确定性参数的BPA分布Table 2 BPA distribution for uncertain parameters (19) 通过一次二阶矩法将可靠性约束转化为传统的确定性约束,利用遗传算法对滑动轴承进行可靠性优化设计。计算得出的Pareto解如图6所示。Pareto解分布较为均匀,表明由该算法得到的解的多样性很好。文中在优化设计中优先考虑滑动轴承的承载能力,同时兼顾发热量和摩擦因数的影响。根据Pareto解分布图,选取靠近中间的点作为文中滑动轴承优化目标的非劣解,设计变量的优化结果如表3所示。 图6 Pareto解分布Fig 6 Distribution of Pareto solutions 表3 设计变量优化结果Table 3 Optimization results of design variables 从表3中可以看出,相比初始设计,确定性优化使得优化的设计变量值接近滑动轴承边界约束值。由于工程应用中存在加工难度和加工成本的原因,设计变量产生微小的波动都会使优化结果超出边界约束条件导致滑动轴承失效概率增加,因此需要对其进行可靠性优化。 为了验证文中优化设计方法的有效性,将表3各参数代入到各个分目标函数,并且与传统的遗传优化算法对比,其结果如表4、5所示。 表4 目标函数优化结果Table 4 Optimization results of objective function 表5 可靠性优化结果Table 5 Reliability optimization results 从以上结果得出,文中提出优化设计方法结果与基于遗传算法的确定性优化结果基本一致。基于概率-证据理论的可靠性优化后滑动轴承的承载能力提高了60%,摩擦因数减小10%,发热量降低6.9%,这说明文中提出的可靠性设计优化方法是安全有效的。虽然相比于传统的确定性优化设计,可靠性优化设计的承载能力减少5%,发热量增加了3.05%,但是滑动轴承润滑可靠度提升28.2%,轴承的比压可靠度提升9.4%。这是由于文中方法的随机变量取到失效值即判定轴承的可靠性约束失效,求出的优化结果具有一定的保守性。但是相对于确定性优化设计更加可靠,滑动轴承的润滑性能更加稳定。因此,基于概率-证据理论的可靠性优化设计方法虽然降低了部分最优设计参数,但是能更好地满足滑动轴承的润滑性能要求,减少由滑动轴承润滑失效带来的剧烈磨损,提高其使用寿命,符合实际工程的需要。 针对滑动轴承优化设计中不确定性参数的影响,提出了一种基于概率-证据理论的可靠性设计优化方法。该方法利用概率论和证据理论充分考虑滑动轴承的不确定信息,通过证据理论均匀化方法处理证据变量构建滑动轴承的可靠性优化模型,使用一次二阶矩方法转化可靠性约束并优化滑动轴承的设计变量。通过对比传统的遗传优化算法,结果表明,基于概率-证据理论的可靠性优化设计不仅明显提高了滑动轴承的承载能力,降低摩擦阻力和发热量,同时还满足滑动轴承处于全膜润滑状态的要求,减小其摩擦损耗,具有很高的工程应用价值参考。

3.2 滑动轴承优化设计流程

4 数值算例

5 结论