颗粒状饲料接触参数标定及其流动性能分析

2021-11-04刘晓鹏李建文刘羽祚张永林

■刘晓鹏 李建文 刘羽祚 李 彬 杨 柳 张永林*

(1.武汉轻工大学动物科学与营养工程学院,湖北武汉 430023;2.武汉轻工大学机械工程学院,湖北武汉 430023)

饲料是养殖业的基础,能为动物生长、生产提供所需的营养成分[1]。饲料产品种类较多,从形态上看,主要有粉状、颗粒状、块状、片状等多种形态。相比其他几种形态的饲料,颗粒状的饲料具有避免动物挑食、饲料报酬率高、便于贮存与运输、减少环境污染、杀灭有害病菌的优点,适用性更广泛[2-3]。颗粒状饲料主要通过制粒机或膨化机挤压成型,成型后的饲料需经过筛分、喂料、输送、干燥、后喷涂、包装等设备处理形成最终饲料产品,上述加工机械的工作性能是影响饲料产品质量的重要因素[4]。颗粒状饲料在上述加工机械内部的运动状态通常为自由下落后与部件相互碰撞、扰动,或处于静态时被部件强制扰动[5]。相关机械的结构及工作参数需与颗粒的流动性能相适应,否则会导致颗粒在机械内部形成较大挤压而发生破碎、粉化、堵塞等现象,降低饲料产品质量[2-4]。因此,研究颗粒状饲料在上述2 种运动状态下与相关加工机械的作用机理及流动性能,寻求合理的机械结构及工作参数,是指导饲料加工机械优化设计、提高其作业性能的关键。由于颗粒状饲料在机械内部的运动状态难以通过实际试验进行监测,因此,应用离散元仿真方法是分析颗粒运动状态的有效途径。为使仿真结果具有较高可靠性,需在EDEM软件中建立准确的颗粒状饲料离散元模型,并对其接触参数(颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒间碰撞恢复系数X3、颗粒-钢静摩擦系数x1、颗粒-钢滚动摩擦系数x2、颗粒-钢碰撞恢复系数x3)进行标定[6-12]。

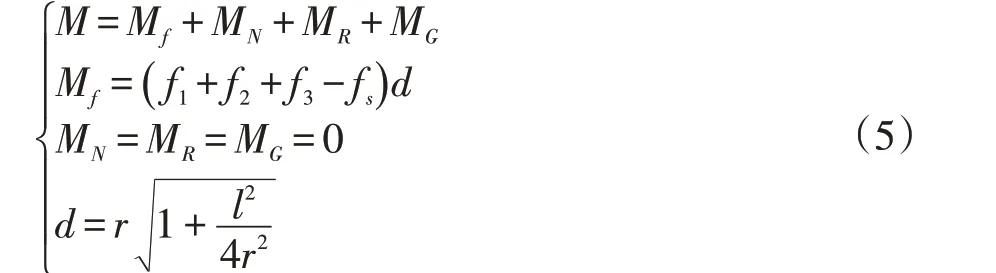

离散体物料的堆积角可反映颗粒的流动性能,堆积角越小,流动性越好,其大小与物料颗粒的接触参数相关[13-16]。近些年来,已有众多农业工程领域的学者采用实际试验测试与EDEM仿真相结合的方法,通过颗粒堆积特性对接触参数进行标定,并分析了影响堆积角的因素[17-26]。但研究对象多为玉米、小麦等粮食作物,针对制粒、膨化饲料的参数标定及流动性能研究较少。颗粒堆积角常用的测量方法有漏斗法、提升法、侧壁坍塌法等。其中,采用漏斗法、提升法时,颗粒分别在动态流动和静态扰动下形成堆积,其堆积角大小可反映颗粒在动态下落和静态扰动时的流动性能。本文以不同粒径尺度的制粒、膨化颗粒状饲料为研究对象,分析采用漏斗法、提升法时,颗粒状饲料的动、静态流动堆积过程,开展相应台架试验及仿真试验对其接触参数进行标定,分析影响颗粒状饲料动、静态流动性能的因素。以期获得准确的颗粒状饲料离散元模型接触参数,寻求提高其在机械内部流动性能的有效途径。

1 颗粒状饲料堆积过程分析

本文分别对采用漏斗法、提升法时颗粒状饲料的动、静态流动堆积过程进行分析。堆积角是衡量颗粒流动性能的重要指标,现有研究表明,离散体颗粒的静摩擦系数X1和滚动摩擦系数X2均对上述方法形成堆积角的大小有显著影响[6,13,20]。除上述因素外,颗粒的其余接触参数仍会影响堆积角大小,但由于静、动态堆积过程中颗粒运动状态不同,各接触参数对堆积角大小影响的显著程度存在一定差异。

1.1 模型简化

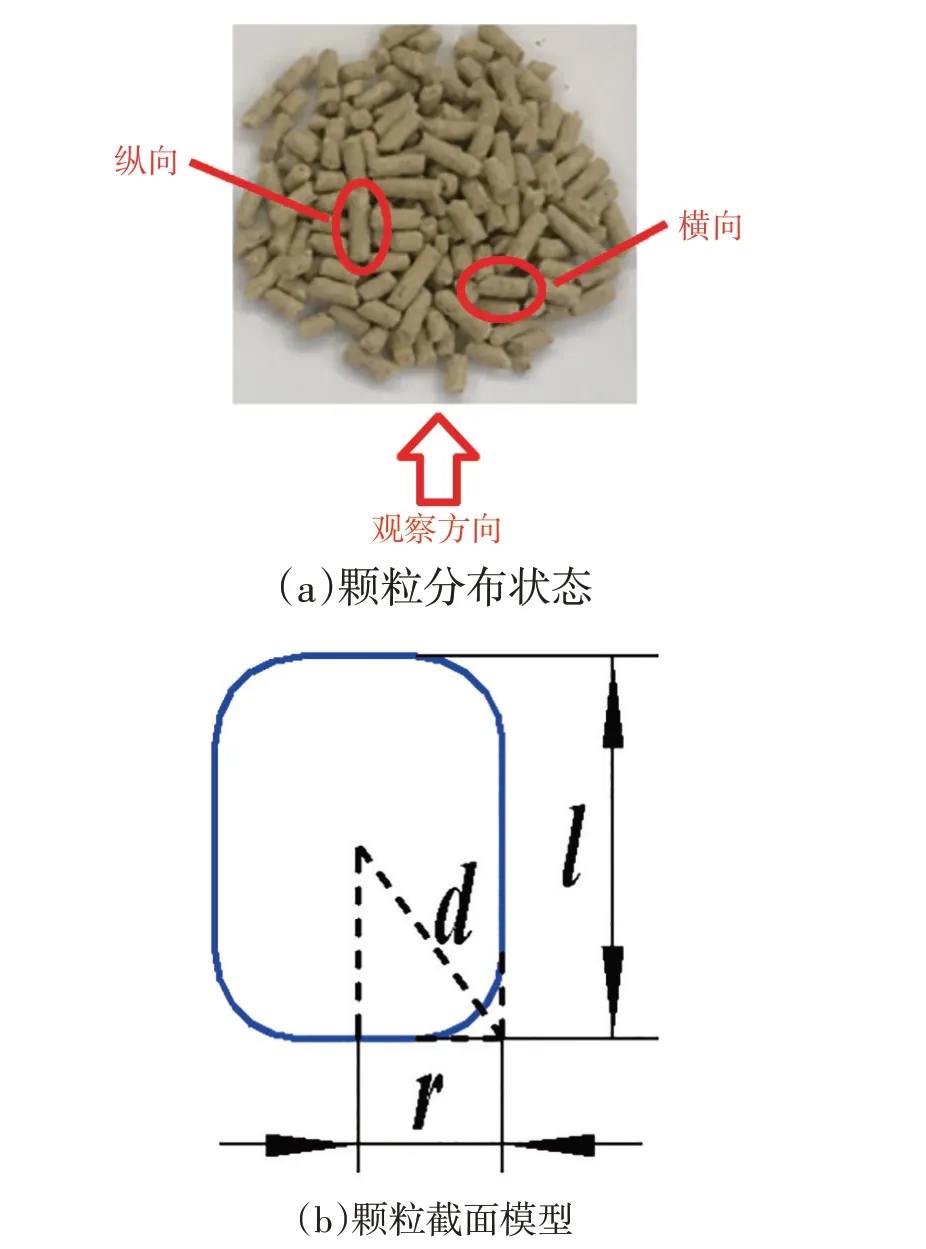

颗粒状饲料具有较好的流动性,应用漏斗法和提升法能够使散落后的颗粒堆积成形状对称的锥形料堆,颗粒沿各向形成堆积角的过程近似相同,故本文选取料堆截面为分析对象。由于加工工艺的差异,制粒饲料和膨化饲料的形状不同。制粒饲料为圆柱状,膨化饲料为短圆柱状。饲料颗粒在分布时呈现横向、纵向分布状态(图1a),选取料堆截面进行分析时,横、纵向分布的颗粒截面不同,横向分布颗粒截面为长矩形,纵向分布颗粒截面成类圆截面。为消除颗粒截面形状差异对理论分析的影响,本文将颗粒截面简化为可变参数模型(图1b)。当l≈2r时,该模型可表示纵向分布时颗粒截面。当l>2r时,该模型可表示横向分布时颗粒截面。

图1 饲料颗粒分布状态与简化模型

1.2 动态流动堆积过程分析

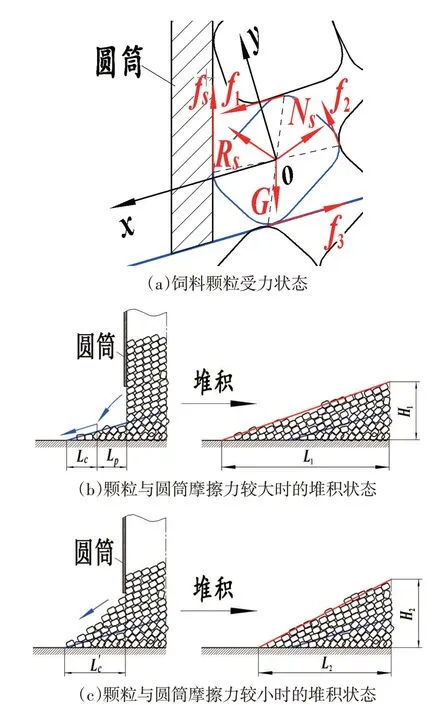

颗粒状饲料常为圆柱状,采用漏斗法形成堆积角时,颗粒由漏斗出料口自由下落堆积,后期下落的颗粒与底部已堆积的颗粒碰撞、滚动、静止后形成堆积角,其堆积原理如图2所示。

图2 漏斗法饲料颗粒堆积原理

以单颗粒为研究对象,颗粒由落料口下落至刚好与底部颗粒接触碰撞时的速度,即为碰撞前的接近速度:

式中:V0——碰撞前的接近速度(m/s);

H0——颗粒下落高度(m);

g——重力加速度(m/s2)。

下落颗粒经碰撞后分离,向侧方作抛掷运动,根据运动学理论可知,颗粒在此过程中的侧向移动距离为:

由图2分析可知,当颗粒碰撞后侧向抛掷水平距离Sx较大时,其下落位置靠近初始堆积物料的末端(图2a),颗粒稳定前与已堆积颗粒接触距离较短,颗粒间摩擦力对颗粒侧向移动影响较小,此时饲料颗粒易最终停留在大于初始堆积半径以外的位置,即S1>S0。反之,Sx较小时,颗粒碰撞后下落至堆积斜面相对靠上的位置(图2b),颗粒稳定前与已堆积颗粒接触距离较长,颗粒易在摩擦力作用下停留于初始堆积斜面上,即S2 由上述分析及式(3)可知,当其他参数一定时,Sx较大,则饲料颗粒的堆积角较小。且颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2越大,则颗粒更容易沿堆积斜面向上堆积,形成的堆积角越大。由颗粒间碰撞恢复系数X3定义可知,其大小为颗粒碰撞后法向分离速度与碰撞前法向接近速度之比,即: 由式(2)、(4)可知,颗粒间碰撞恢复系数X3和颗粒碰撞后水平距离Sx均与Vx、Vy、Vy/Vx相关,且二者随上述参数变化规律相同,即颗粒-颗粒间碰撞恢复系数X3越大,颗粒动态流动形成的堆积角越小。因此,影响颗粒状饲料动态流动性能的因素为:颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒间碰撞恢复系数X3。 采用提升法形成堆积角时,失去圆筒限制的颗粒侧向坍塌或滑落,形成最终稳定堆积状态,如图3所示。 以侧边单颗粒为研究对象,侧边颗粒受力状态如图3a所示。以颗粒中心为各受力点,结合图1b可知,颗粒所受合力矩为: 图3 提升法饲料颗粒堆积原理 式中:M——合力矩(N·m); MN、MR、MG——力Ns、Rs、G对颗粒的力矩(N·m); Mf——摩擦力对颗粒的力矩(N·m)。 由式(5)可知,当颗粒与圆筒间滚动摩擦力fs较大时,合力矩M<0,此时颗粒在该力矩作用下呈顺时针向上滚动趋势。圆筒继续提升时,颗粒会形成一定高度后,在粒群压力Rs及重力G作用下侧向坍塌、抛掷一段距离Lp,随后落至堆积斜面,在颗粒间摩擦力作用下静止。由于此过程中颗粒间相互接触距离Lc较短,故颗粒最终静止稳定后形成的堆积区域半径L1相对较大。反之,fs较小,则颗粒所受合力矩处于平衡状态(M=0),圆筒提升后颗粒迅速沿堆积斜面滑落,此时下滑颗粒与已堆积颗粒间接触距离L’c(大于Lc)更长,故颗粒最终静止稳定后形成的堆积区域半径L2相对较大。且当颗粒数量一定时,稳定后的堆积高度更小,即H2>H1。因此,由图3b、图3c中几何关系可知: 由式(6)可知,当颗粒与圆筒间滚动摩擦力fs较大时,提升法静态扰动形成的堆积角更小。根据滚动摩擦定义可知,fs与颗粒-钢间滚动摩擦系数x2相关。同时,由式(5)可知,颗粒粒径r 和长径比l/r越大,会增大圆筒对颗粒的合力矩M,使堆积角更小。综上分析,影响颗粒状饲料静态流动性能的因素为:颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒-钢滚动摩擦系数x2、颗粒粒径r及长径比l/r。 根据前文分析可知,颗粒状饲料的动、静态流动性能与颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒间碰撞恢复系数X3、颗粒-钢滚动摩擦系数x2、颗粒粒径r及长径比l/r相关,可采用EDEM仿真动、静态堆积角的方法对相关接触参数进行标定。而其余2个接触参数(颗粒-钢静摩擦系数x1、颗粒-钢碰撞恢复系数x3)则可通过开展相应的台架试验直接测定。 试验材料为:鳊鱼颗粒料(样品1)、母猪颗粒料(样品2)、草鱼膨化料(样品3)、鮰鱼膨化料(样品4),分别取自武汉海大饲料有限公司和武汉国雄饲料科技有限公司。各试验样品及基本参数分别如表1、图4 所示。 图4 试验样品 表1 试验样品基本特性参数 2.2.1 饲料颗粒-钢间接触参数测定 使用如图5 所示的测量装置,分别对饲料颗粒-钢静摩擦系数x1和碰撞恢复系数x3进行测定。其中,图5b中钢板倾角为45°。 试验时,分别将一定数量的饲料样品放置于图5a中的钢板斜面上,当饲料样品刚开始滑落时,记录此时钢板斜面与水平面间的夹角φ。此夹角的正切值tanφ即为饲料颗粒-钢的静摩擦系数x1,每组试验重复5 次,取均值。采用点面碰撞法对饲料颗粒-钢碰撞恢复系数x3进行测定,分别测量投料高度为H1和H2时,饲料颗粒与钢板碰撞后落在沙盘中的水平距离S1和S2。饲料颗粒-钢碰撞恢复系数x3按式(7)和式(4)计算[27-28]。 图5 试验装置 颗粒-钢静摩擦系数x1、颗粒-钢碰撞恢复系数x3的测定结果见表2。 表2 接触参数测试结果 2.2.2 堆积角测定 分别使用如图6a、图6b 所示装置,对4 种饲料样品采用漏斗法、提升法形成的堆积角进行测定。 图6 堆积角测量装置及图像处理方法 试验装置的操作方法与袁全春等[6]、罗帅等[14]相同,利用MATLAB软件对获取图像进行去噪、灰度、二值化处理,提取边界点后利用最小二乘法进行直线拟合,拟合直线的斜率即为堆积角正切值。取5次试验均值作为后续试验堆积角标定值。试验结果见表3。 表3 堆积角测量结果 2.3.1 仿真模型建立 通过EDEM软件模拟不同接触参数的颗粒状饲料在漏斗法、圆筒提升法时形成的堆积角,间接对相应的接触参数进行标定。由于饲料颗粒的接触参数受颗粒表面形状影响较大[20],在建立饲料颗粒模型时,需使用形状比例合适的小颗粒对导入EDEM软件的三维形状模板进行填充,使模型表面与颗粒真实形状接近,4种饲料样品的颗粒模型如图7a所示。由于本文试验所用饲料样品形状较为规则、含水率低、颗粒间无黏附力,故选用Hertz-Mindlin接触模型作为饲料颗粒间的接触模型。 图7 EDEM仿真模型 应用Solidworks 软件分别按1∶1 比例建立圆筒提升法、漏斗法的测试装置模型并导入EDEM 软件中(图7b、图7c),设置仿真生成颗粒数量与实际试验时饲料颗粒数量相同。测试装置的材质为钢,其本征参数为:泊松比0.3、剪切模量7.9×1010Pa、密度7 865 kg/m3。采用提升法时,设置侧壁板和圆筒提升速度均为0.02 m/s[6];采用漏斗法时,设置生成的饲料颗粒无初速度自由下落。将仿真稳定后的颗粒堆积图像按前文所述图像处理方法,测得堆积角。 2.3.2 Placket-Burman试验设计 为验证前文对颗粒状饲料动、静态流动堆积过程理论分析的正确性,同时探究除颗粒接触参数外,颗粒本征参数(泊松比、剪切模量、密度)是否同样对动、静态流动形成的堆积角有显著影响,以便确定后续二次正交旋转组合试验的因素及水平,对接触参数进行标定。开展Placket-Burman仿真试验,筛选出对漏斗法、提升法形成的堆积角起显著影响作用的参数,确定饲料颗粒仿真参数高低水平[2,20,29-30],如表4所示。 表4 参数标定试验参数取值范围 2.4.1 显著性因素筛选 应用Minitab 软件对Placket-Burman 试验进行设计及方差分析,试验结果如表5所示。根据试验结果可知,颗粒的本征参数对堆积角影响不显著,影响漏斗法动态形成堆积角大小的显著性因素为:颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒间碰撞恢复系数X3。影响圆筒提升法静态形成堆积角大小的显著性因素为:颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒-钢滚动摩擦系数x2。试验分析结果与前文理论分析一致,且X1、X2对堆积角大小影响为正效应,其值越大则动态流动形成的堆积角越大。X3、x2对堆积角大小影响为负效应,其值越大则静态流动形成的堆积角越小。显著性因素X3的P值均小于显著性因素x2的P值,相比因素x2对提升法形成堆积角的影响,因素X3对漏斗法形成堆积角的影响更显著。因此,选择显著性因素X1、X2、X3为试验因素,各饲料样品采用漏斗法形成堆积角(Y1、Y2、Y3、Y4)为试验水平,设置其余参数为中间水平,开展二次正交旋转组合试验,对该3个接触参数进行准确标定。待确定X1、X2后,进一步开展仿真误差对比试验对接触参数x2进行标定。 表5 Placket-Burman试验设计与结果 2.4.2 接触参数标定 根据显著性因素筛选结果,二次正交旋转组合试验因素与水平如表6 所示。其中,A、B、C 分别为X1、X2、X3的编码值。试验设计结果及方差分析如表7、表8所示。 表6 试验因素与水平 表7 二次正交旋转组合试验设计与结果 表8 二次项模型方差分析 应用Design-Experts软件对试验数据进行分析处理,由方差分析结果知,模型显著性试验F值分别为15.46、15.48、13.30、13.60,P值均小于0.000 1,决定系数R2均大于0.90,表明回归模型显著、拟合程度较好。通过二次多元回归拟合的回归模型为: 分别以实际测得的堆积角Y1=29.90°、Y2=30.71°、Y3=18.15°、Y4=18.23°为目标对回归模型各因素在(-1.68,1.68)范围内进行求解寻优。求解得到A、B、C优值经编码换算后结果为:1 号样品(X1=0.51、X2=0.11、X3=0.37);2号样品(X1=0.53、X2=0.12、X3=0.35);3号样品(X1=0.54、X2=0.05、X3=0.60);4 号样品(X1=0.56、X2=0.06、X3=0.61)。以求解寻优求得的X1、X2值为仿真参数,按饲料颗粒-钢滚动摩擦系数x2以0.01为步长增大,以提升法进行仿真与实际堆积角误差的对比试验,误差最小时即可视为x2的标定值。试验结果表明,表9中1~4号样品x2在取值为0.12、0.13、0.08、0.09时误差最小,故上述值即为各饲料样品颗粒-钢滚动摩擦系数标定值。为验证标定参数值的准确性,将仿真参数设置为最优值,非显著性参数设置为中间水平,分别仿真漏斗法、圆筒提升法的颗粒堆积角,测得与实际堆积角误差在1%以内,堆积轮廓与实际接近(图8)。 图8 试验验证 表9 圆筒提升法仿真堆积角误差(%) 漏斗法、提升法形成堆积角的大小可反映颗粒状饲料在动态下落和静态扰动时的流动性能。本文研究的4种饲料样品采用漏斗法、提升法形成的堆积角与颗粒接触参数、粒径尺度关系如图9所示。 2.5.1 颗粒状饲料动态流动性能分析 由图9a所示,4种饲料样品的颗粒间静摩擦系数X1相差不大,不同饲料样品动态流动性能的差异主要来源于颗粒-滚动摩擦系数X2、颗粒间碰撞恢复系数X3的不同。由于饲料在膨化机内升温、挤压、骤然降压后,形成表面粗糙度较小、长径比接近为1 的膨松颗粒,形状似球形、易滚动。而饲料经制粒机模孔挤出后,形成长径比较大、不易滚动的圆柱状颗粒。且饲料从模孔挤出时易被切刀碰断、撕裂而使得颗粒圆柱表面形状不均匀,从而因应力集中而出现裂纹,使其颗粒表面粗糙度较大。因此,膨化饲料(样品3、4)的颗粒间滚动摩擦系数X2更小。且长径比接近1 的膨化饲料颗粒相互碰撞时的接触面积更小,碰撞后能量损失少,故其颗粒间碰撞恢复系数X3更大。对比图9b中样品2、3接触参数变化可以看出,当颗粒粒径基本接近时,长径比接近1的样品3的接触参数X3更大、X2更小,与理论分析一致。因此,膨化颗粒状饲料具有更好的动态流动性能。对比图9b中不同粒径制粒(或膨化)饲料样品的接触参数变化规律可知,当颗粒长径比、加工成型工艺相同时,大、小粒径饲料样品的接触参数没有显著差异,表明颗粒粒径大小对颗粒状饲料的动态流动性能无显著影响。综上分析,降低颗粒状饲料的表面粗糙度、控制加工成型颗粒的长径比是提高其动态流动性能的有效途径。由于膨化饲料具有更好的动态流动性能,因此,在设计筛分机械和其他加工机械的喂料系统时,增加筛体长度、减小振动强度,可使膨化饲料筛分更充分。减小相应加工机械喂料系统体积、增大工作转速,可在保证物料喂入效率的同时使设备结构更紧凑。 2.5.2 颗粒状饲料静态扰动性能分析 根据上述分析及图9c所示,4种饲料样品静态扰动时流动性能的差异主要来源于颗粒间滚动摩擦系数X2、颗粒-钢滚动摩擦系数x2的不同。由于膨化饲料颗粒表面粗糙度更小、易滚动,故其颗粒-钢滚动摩擦系数x2更小。根据Placket-Burman 试验结果可知,当其他参数一定时,x2越大,提升法静态扰动形成堆积角越小。虽然制粒饲料(样品1、2)的接触参数x2比膨化饲料(样品3、4)大,但其静态扰动形成堆积角却仍明显较大。其原因在于,相比颗粒-钢滚动摩擦系数x2,颗粒间滚动摩擦系数X2对提升法静态扰动形成的堆积角影响更显著,故膨化颗粒状饲料具有更好的静态流动性能。对比图9d中不同粒径制粒(或膨化)饲料样品的堆积角的变化可知,当颗粒长径比、加工成型工艺相同时,大、小粒径饲料样品的堆积角未出现显著差异,表明颗粒粒径大小对4种颗粒状饲料样品的静态扰动性能无显著影响。综上分析,颗粒状饲料的静态流动性能主要与颗粒间相互摩擦相关,改善颗粒状饲料的表面粗糙度及控制颗粒长径比可提高其静态扰动性能。因此,在设计制粒饲料的相关输送设备时,通过增大部件与颗粒间摩擦的方法对提高其输送性能的意义不大。由于膨化饲料形态流动性能较好,对其后喷涂设备而言,使工作部件采用过高的工作转速去扰动饲料不利于其充分喷涂,不能提高设备的工作效率。 图9 堆积角影响因素分析 ①开展了基于漏斗法、提升法的颗粒状饲料动、静态流动堆积过程理论分析,确定了影响2种状态下形成堆积角大小的因素。通过Placket-Burman 试验确定了影响漏斗法动态形成堆积角大小的显著性因素为:饲料颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒间碰撞恢复系数X3。影响提升法静态形成堆积角大小的显著性因素为:颗粒间静摩擦系数X1、颗粒间滚动摩擦系数X2、颗粒-钢滚动摩擦系数x2。结果与理论分析一致。 ②通过台架试验测定4 种颗粒状饲料的颗粒-钢静摩擦系数分别为0.48、0.51、0.47、0.49,颗粒-钢碰撞恢复系数分别为0.46、0.43、0.58、0.59。开展二次正交旋转组合试验、误差对比试验对4种饲料样品的显著性接触参数进行标定,标定结果为:颗粒间静摩擦系数分别为0.52、0.53、0.54、0.56,颗粒间滚动摩擦分别为0.11、0.12、0.05、0.06,颗粒间碰撞恢复系数分别为0.37、0.35、0.60、0.61,颗粒-钢滚动摩擦系数分别为0.12、0.13、0.08、0.09。设置标定参数进行仿真测得的堆积角与实际堆积角误差均在1%以内。 ③对颗粒状饲料动、静态流动性能分析表明,膨化颗粒状饲料具有更好的动、静态流动性能,颗粒粒径对其动、静态流动性能无显著影响,降低表面粗糙度、控制加工成型颗粒的长径比是提高其动、静态流动性能的有效途径。 本研究仅对常用制粒、膨化饲料离散元接触参数进行了标定,并根据颗粒的动、静态流动性能影响因素,对相关饲料加工机械优化设计方案进行了初步探讨。后续将进一步通过离散元仿真与试验方法,量化颗粒粒径、表面粗糙度、长径比等与颗粒流动性能之间的关系,提出更为具体的饲料颗粒加工策略和相关加工机械的优化设计方案。

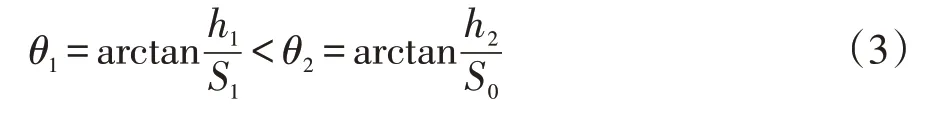

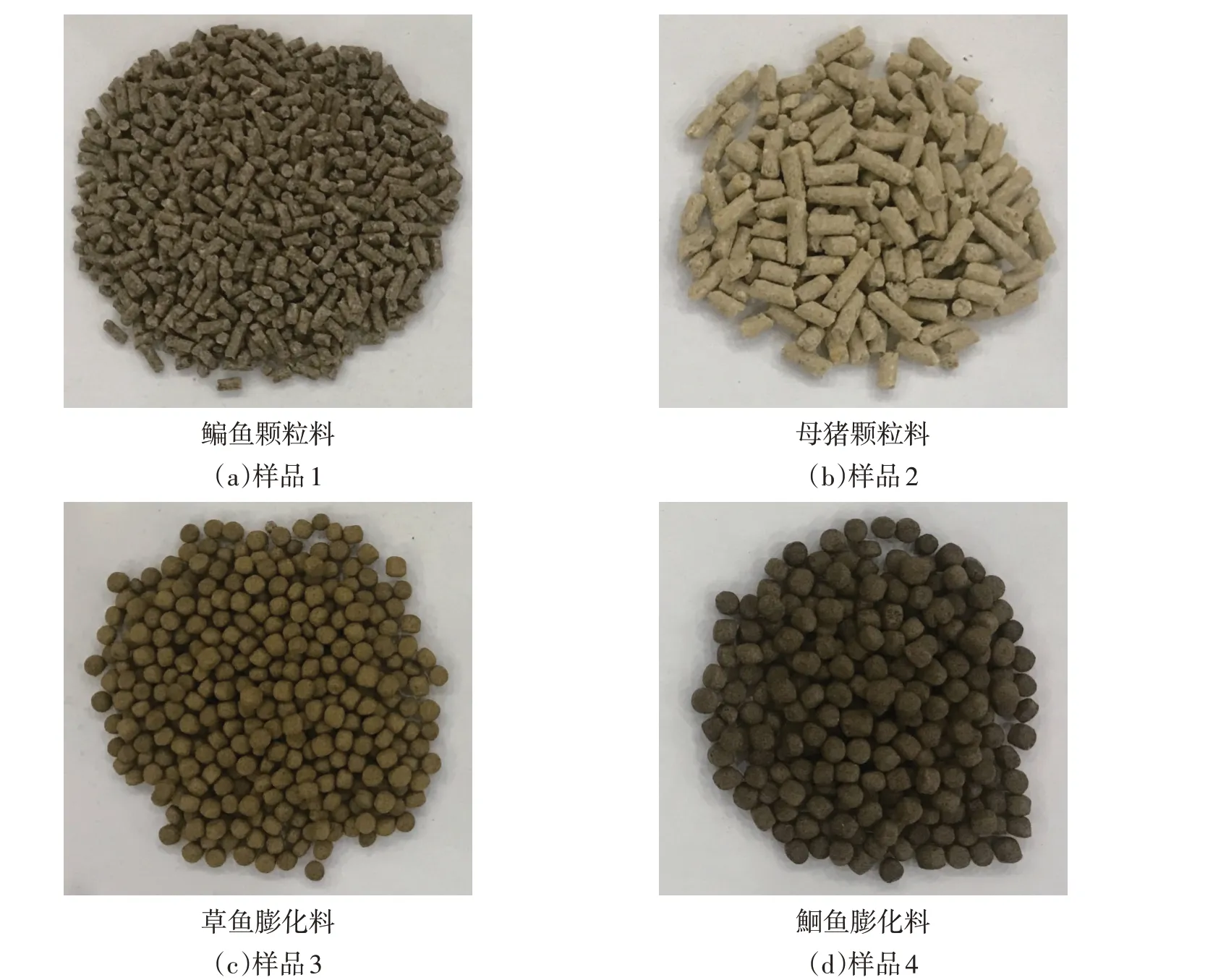

1.3 静态流动堆积过程分析

2 试验与分析

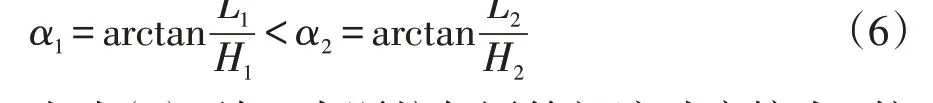

2.1 试验材料

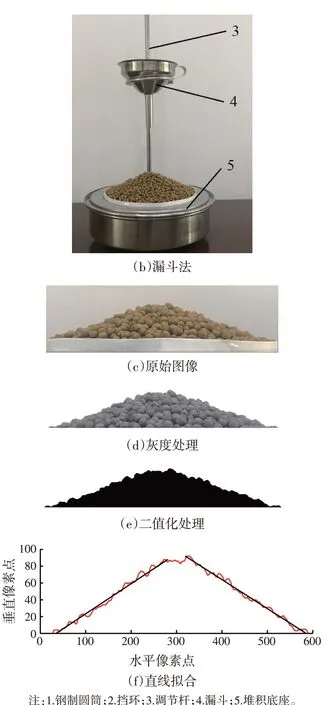

2.2 台架试验

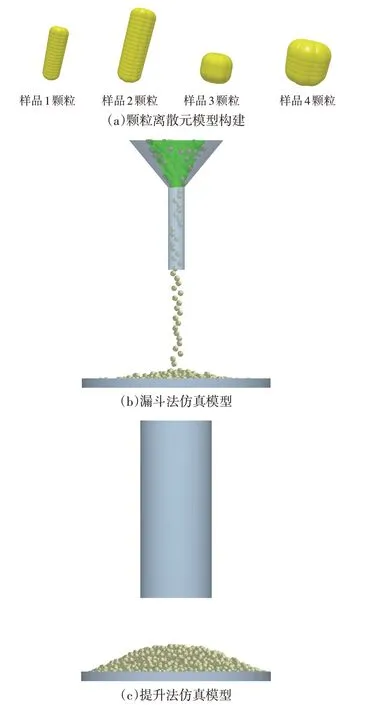

2.3 EDEM仿真试验

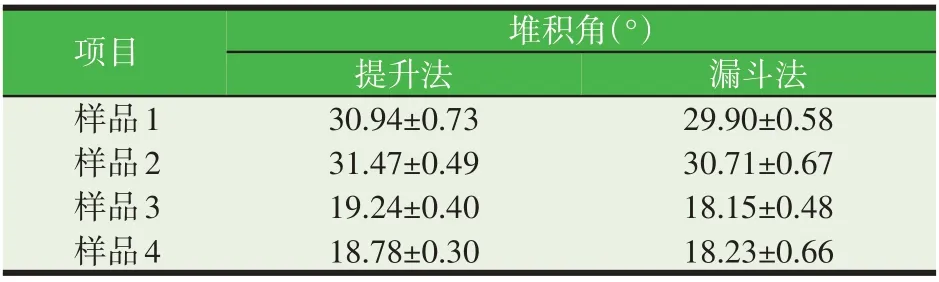

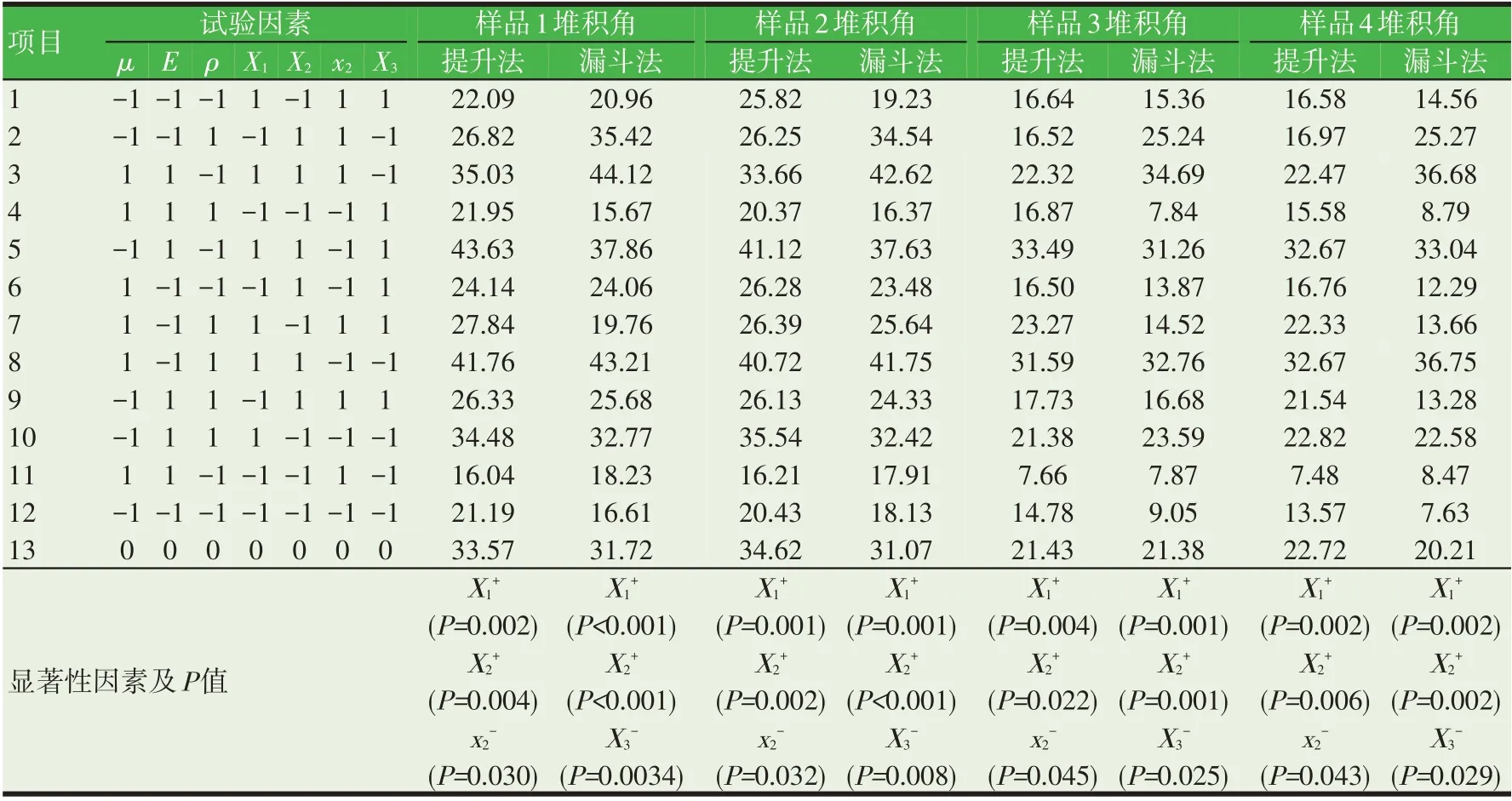

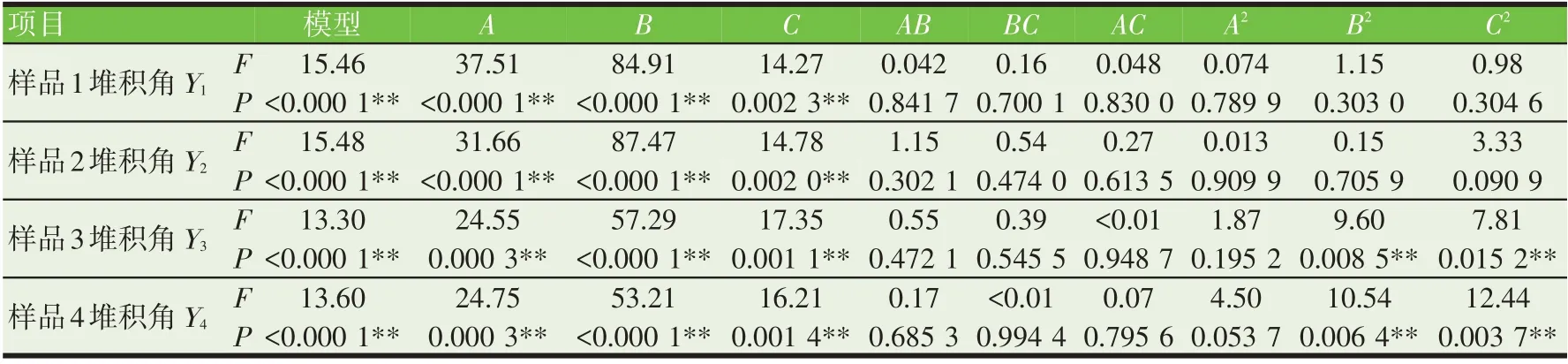

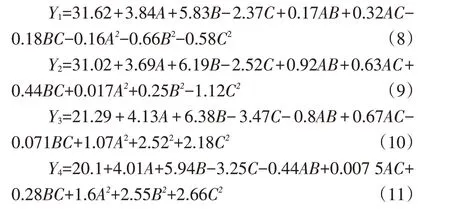

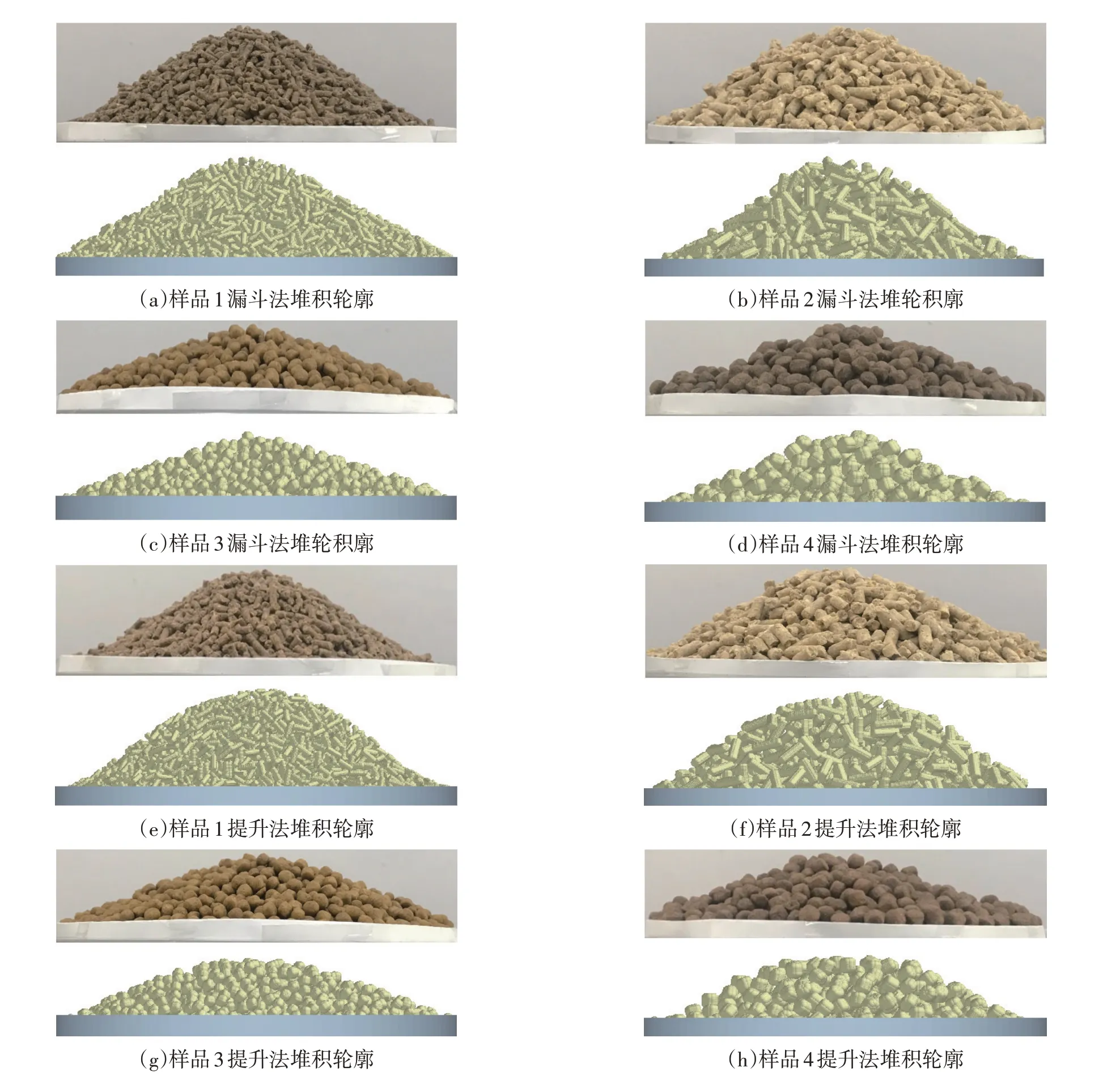

2.4 结果与分析

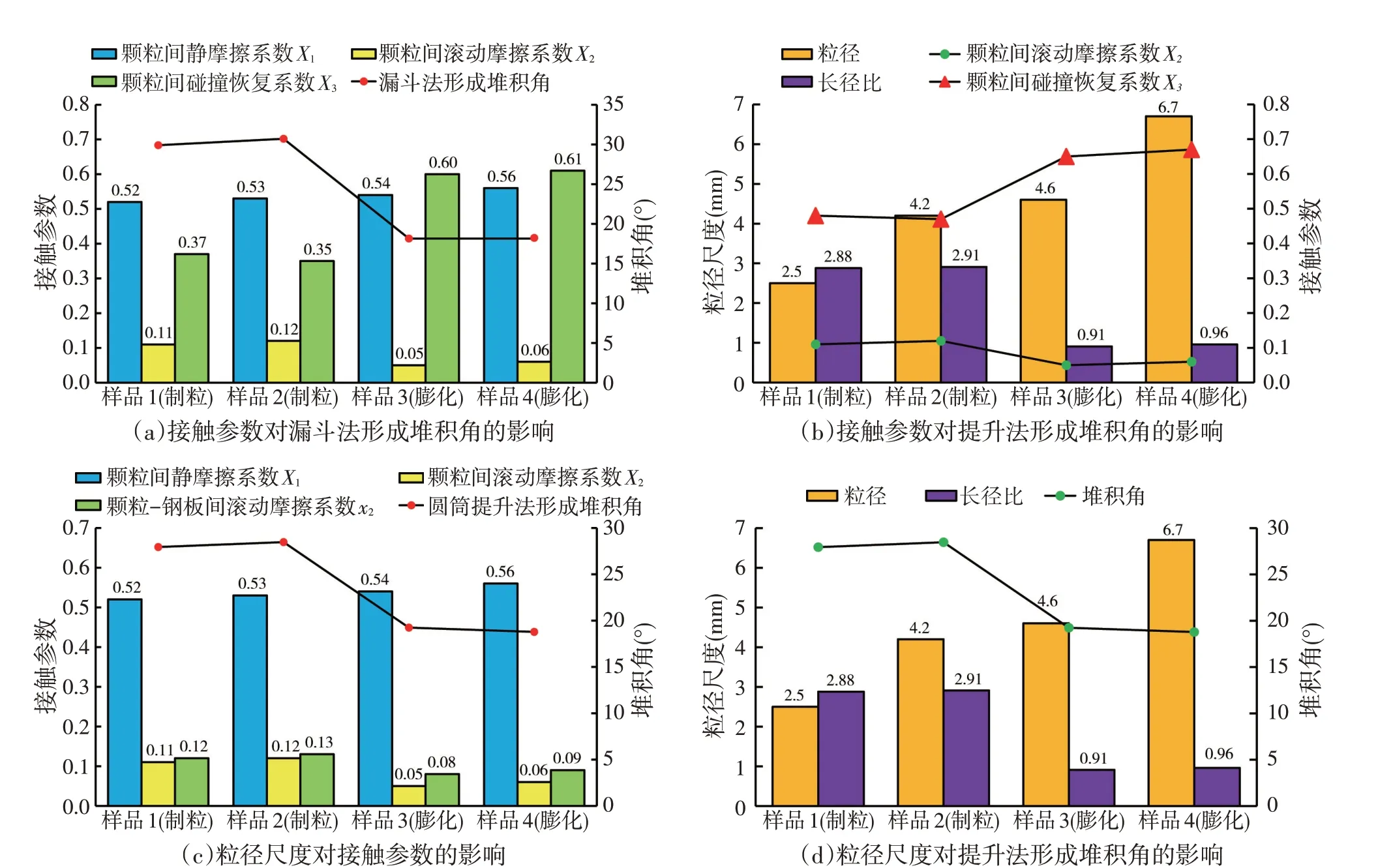

2.5 颗粒状饲料动、静态流动性能分析

3 结论与讨论