流道型轴流血泵流体仿真与水力实验分析

2021-11-04熊驰汤晓燕云忠冯龙飞

熊驰,汤晓燕,云忠,冯龙飞

中南大学机电工程学院,湖南长沙410083

前言

由于社会结构日趋老龄化及环境饮食的影响,心血管疾病越来越常见,使用心脏供体替换严重心脏病患者的心脏是一种治疗方法,但是一方面心脏供体的数量严重不足,另一方面这种手术的费用也非常高昂,在救治心脏病患者的实际应用中很有限[1-3]。鉴于心脏供体救治的实际情况,使用机械性血泵暂时或永久代替自然心脏维持机体血液循环,挽救病人生命,就变得十分迫切。人工心脏泵通过植入或者外携的方式接入患者体内主动脉,从而维持人体的血液供给。随着研究者对血泵结构、材料、可植入性及可靠性等方面的不断研究,血泵工作原理从容积式压力型血泵发展到旋转式轴流、离心血泵,再到现在正在研究的悬浮型血泵,血泵性能有了很大提高[4-6]。近年来对于人工叶轮血泵的研究主要集中在溶血性能、结构优化、流场特性等方面。胡婉倩等[7]通过计算流体动力学(CFD)技术分析流量与叶片出口宽度对离心血泵溶血性能的影响。权辉等[8]利用CFD 技术发现螺旋离心血泵相比一般离心血泵具有更加均匀、合理的流场分布。Berg等[9]报道大涡模拟发现血泵缝隙中漩涡结构具有缓慢垂直流动分量,这将加长血液停留时间,导致血凝块形成。刘万钧等[10]利用CFD 技术优化蜗壳结构,成功降低了样机叶轮径向力。由此可以看出,在血泵开发研究中,CFD 方法作为一种研发手段,在血泵的开发中占有相当重要地位,它能对血泵的水力特性以及溶血性能进行预测分析,并有较高准确度。课题组主要针对植入式轴流血泵的轴承—转子系统,设计了合理的磁液悬浮系统,并将转子叶轮设计成流道型,提升血泵动力性能,改善溶血现象,提高血泵可植入性,促进人工心脏泵研究与应用的进一步发展,为心脏病患者创造更可靠的选择。本文针对课题组研究设计的流道型轴流血泵[11],建立流体计算模型,利用CFD 的流体仿真方法对设计的叶轮进行水力性能计算[12-14],分析相关参数对血泵水力性能的影响,并进行水力实验对仿真结果进行验证。

1 流体仿真计算模型

1.1 血泵模型及网格划分

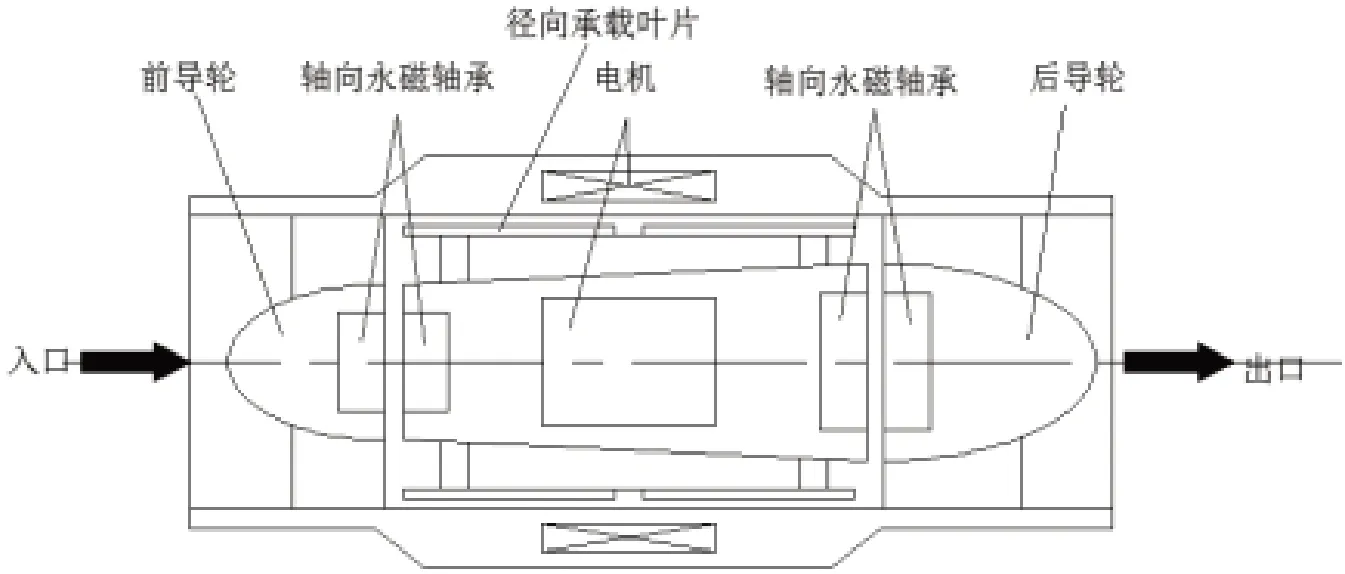

轴流式血泵具有结构简单、体积小、效率高等优点,是血泵未来发展的趋势[15-17]。课题组以轴流血泵为基础,研究设计了一种基于磁力-液力双悬浮的轴流血泵,即在轴向通过被动的磁力实现叶轮悬浮,在径向利用液力实现叶轮悬浮,通过磁力和液力的共同作用实现悬浮叶轮在工作时的完全悬浮。这种无接触的悬浮系统,省去了第2代轴流血泵因为叶轮转子的高速旋转引发的机械轴承磨损和发热对血泵溶血性能的严重影响,提高了血泵植入的可靠性[18]。该流道型轴流血泵的结构示意图如图1所示,其组成主要有前后导叶以及叶轮与泵壳。血泵在正常工作时,前后导叶与血泵泵壳为固定件,叶轮转子作高速旋转运动。在前导叶和叶轮的入口端分别安装1 个同心永磁磁环,两个磁环之间为斥力关系,通过磁环之间的磁斥力使前导叶与叶轮实现隔离,同理后导叶与叶轮出口端也有1 对相斥的磁力圆环将后导叶与叶轮隔开,即通过叶轮前后两端施加等大反向的磁力实现叶轮的轴向悬浮。叶轮高速旋转时,可以通过特定形状叶片增加与泵壳间隙接触的曲面面积,在叶片液力曲面上设计楔形动压槽结构产生足够的径向液力支撑转子的径向悬浮。

图1 轴流血泵整体示意图Fig.1 Overall schematic diagram of axial-flow blood pump

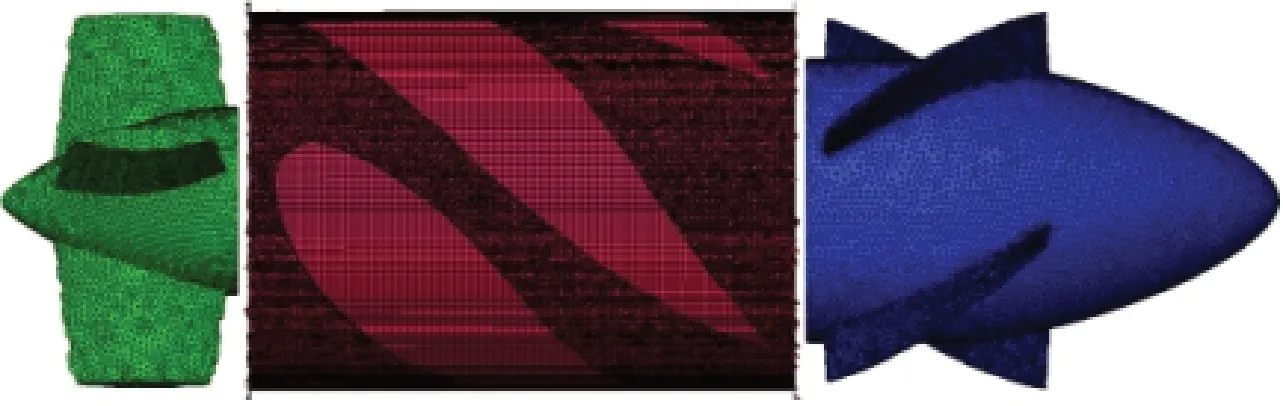

由于该轴流血泵曲面形状复杂,采用结构网格划分比较困难,在对血泵模型进行网格划分时,采用非结构网格模型,将前导叶、叶轮、后导叶3部分区域分别进行网格划分,然后通过interface 面进行连接,划分的网格总数约300万,网格结构如图2所示。

图2 血泵叶轮网格图Fig.2 Mesh of blood pump impeller

1.2 湍流模型选取

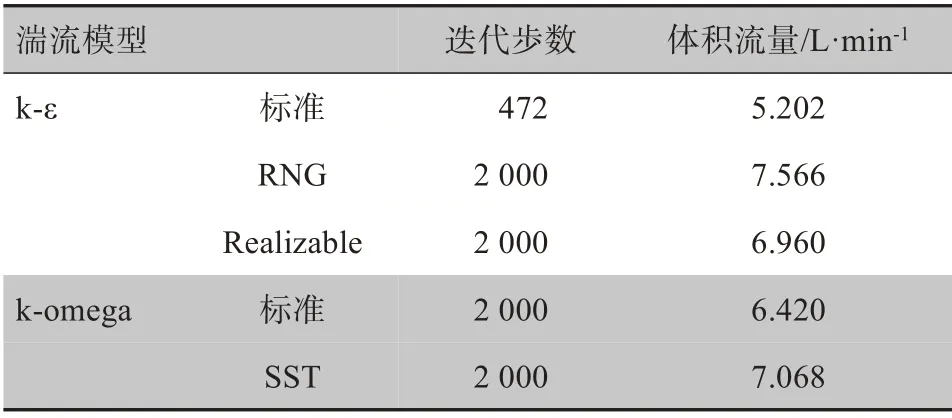

流体内部粘性引起摩擦阻力,根据相似理论可以用雷诺数Re判断流体的流动状态,通过计算得到Re=1 507,对于带沉割槽的同心环缝这种特殊形状流道,一般临界雷诺数为700,所以血泵内部为湍流。目前最常用的是标准k-ε 模型、Realizable k-ε 模型和RNG k-ε 模型,血泵的水力仿真研究采用标准k-ε 模型较多。为了进一步确定不同仿真模型的具体计算差异,对同一个叶轮结构,采用不同湍流模型,设置迭代步数为2 000,进行仿真计算。计算结果(表1)显示标准k-ε 模型的收敛性最好,因此本文选用标准k-ε湍流模型进行仿真分析。

表1 不同湍流模型分析结果对比Tab.1 Comparison of analysis results of different turbulence models

1.3 边界条件

为了满足人体基本的生理需求,血液在流进泵体前有一定压力,参考其他文献[19]里的数值,本文将入口处压力设置为10 mmHg。考虑到血泵植入体内所必须满足的压差条件,将仿真模型的入口边界条件设置为压力入口,出口设置为压力出口条件;参考血液的一般物理特性,血液密度ρ= 1029 kg∙m-3,动力学粘度μ= 0.0036 kg∙m-1∙s-1;血泵中叶轮的壁面随流体旋转,壁面设置为moving wall;泵壳内壁还有导叶的壁面为静止区域,设置为stationary wall。流域交界面是互为边界的两个流域互通流体的界面。本章流体仿真模型有两个流域交界面,一个是血泵入口前导处与中间叶轮部分的交界面,一个是血泵出口导叶处与中间叶轮部分的交界面,通过interface面实现连接。

2 水力性能仿真分析

2.1 叶轮结构参数对血泵性能的影响分析

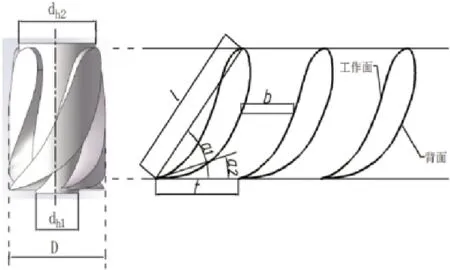

流道型轴流血泵叶轮叶片结构图以及与叶珊图的对应关系如图3所示。图中右边为叶轮周向展开的示意图,其中对血泵水力性能具有重要影响的叶轮结构参数主要有叶片数、轮毂比、叶型安装角、流道宽度、进出口轴径比等。

图3 叶片平面叶珊图Fig.3 Vane foliar diagram

叶轮叶片数是血泵扬程、流量、效率等各项性能的重要影响因素;轮毂比即叶轮轮毂直径dh与叶轮外缘直径D的比值,可以用dh/D表示,轮毂与叶片之间的区域是血泵旋转时流体的过流通道,轮毂比变化也就直接改变血泵内的过流面积;叶轮进出口轴径与进出口处轮毂直径之比dh1/dh2,壳的尺寸不变,当截面处的轴径变大则该截面处的过流面积就会变小,进出口轴径尺寸不一样,叶轮轮轴从进口处到出口处则会有一定锥度,为了研究叶轮进出口轴径比对水力性能的影响,可用锥度表征叶轮轮轴的叶轮进出口轴径比dh1/dh2;流道宽度是指相邻两个叶片工作面与背面之间的距离,叶片线性为曲线导致从进口到出口的流道宽度不一样,取叶片轴向中点位置处流道宽度b为研究对象,叶轮旋转时,绝大部分血液通过叶轮流道从进口到出口,流道宽度改变引起叶轮过流能力变化从而影响血泵的水力性能;叶片安装角为叶片翼弦和列线间的夹角α1,叶片安装角决定叶片的整体倾斜程度,对血泵的水力性能有重要影响。

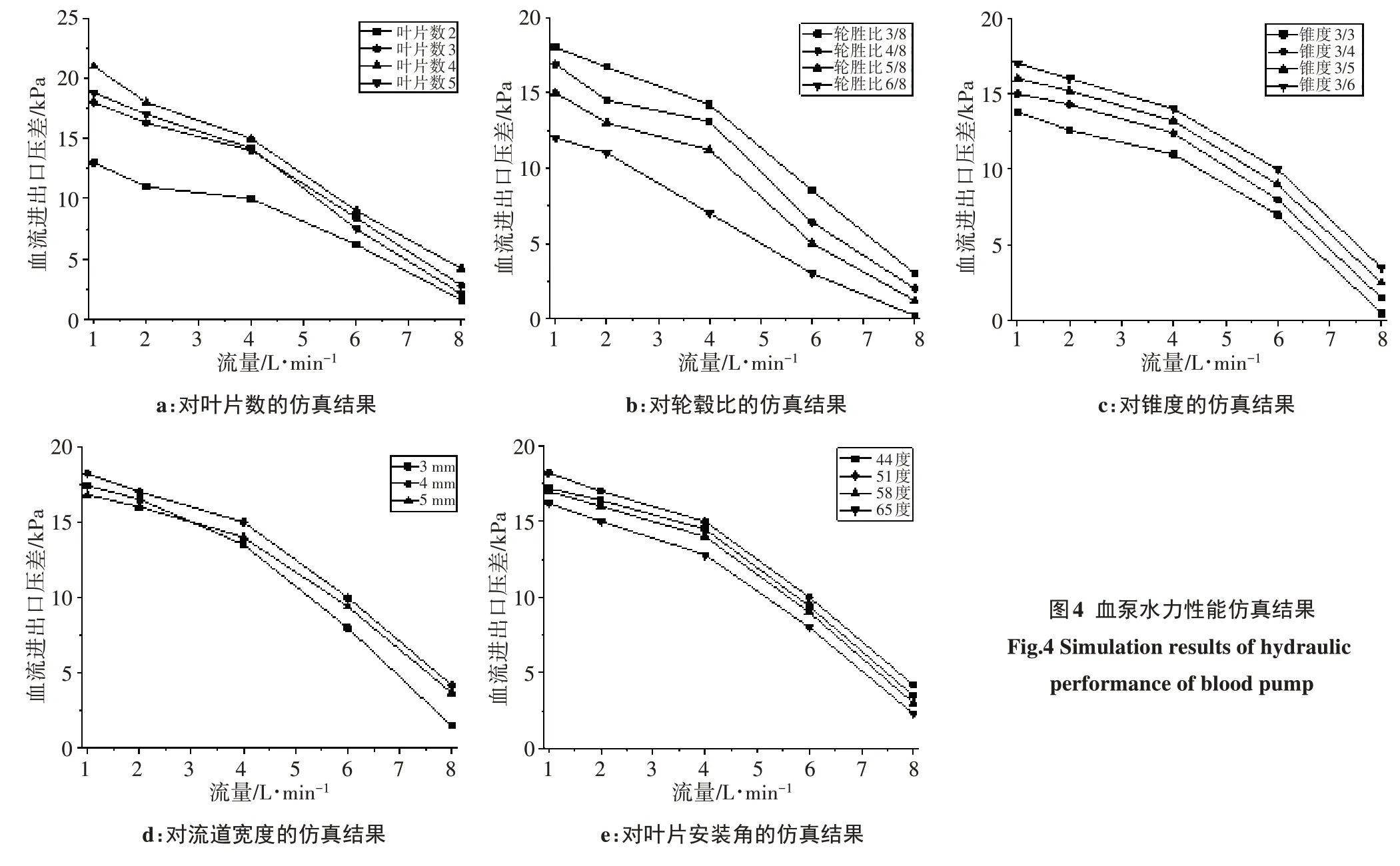

在研究不同叶轮结构参数对血泵水力性能的影响时,为减小无关计算量,计算时各组模型均为无前后导叶的血泵结构,通过CFD 的流体仿真方法对叶轮水力性能进行计算,设置叶轮转速为10 000 r/mim,分别对叶片数、轮毂比、叶型安装角、流道宽度、进出口轴径比进行5组仿真计算:以叶片数分别为2、3、4、5的叶轮为研究对象进行仿真计算;对叶轮轮毂比dh/D为3/8、4/8、5/8、6/8 的4 组叶轮结构进行流体仿真计算;对叶轮轮轴锥度dh1/dh2为3/3、3/4、3/5、3/6 的4 组模型进行流体仿真计算;流道宽度为3、4、5 mm 的3组模型进行流体仿真计算分析;参考翼型曲线设计的初始安装角为58°,对初始叶型的安装角进行正负各7°的微调设计得到另外两组叶片安装角分别为51°和65°的转子叶轮模型,对3 组不同叶片安装角的叶轮模型进行水力性能计算分析。叶轮不同结构参数对血泵水力性能影响的仿真结果如图4所示。

图4 血泵水力性能仿真结果Fig.4 Simulation results of hydraulic performance of blood pump

通过对以上几组计算结果对比分析,得出诸如叶片数、轮毂比、叶节安装角、流道宽度、进出口轴径比等结构参数对血泵水力性能的影响关系[20-22],最终可知当叶轮的叶片数为4、轮毂比为3/8、流道宽度为4 mm、叶轮进出口轴径比3/6、叶片安装角51°时,该流道型轴流血泵具有较好的水力性能,由这些参数确定的叶轮在转速为10 000 r/min时,流量达到8.97 L/min。

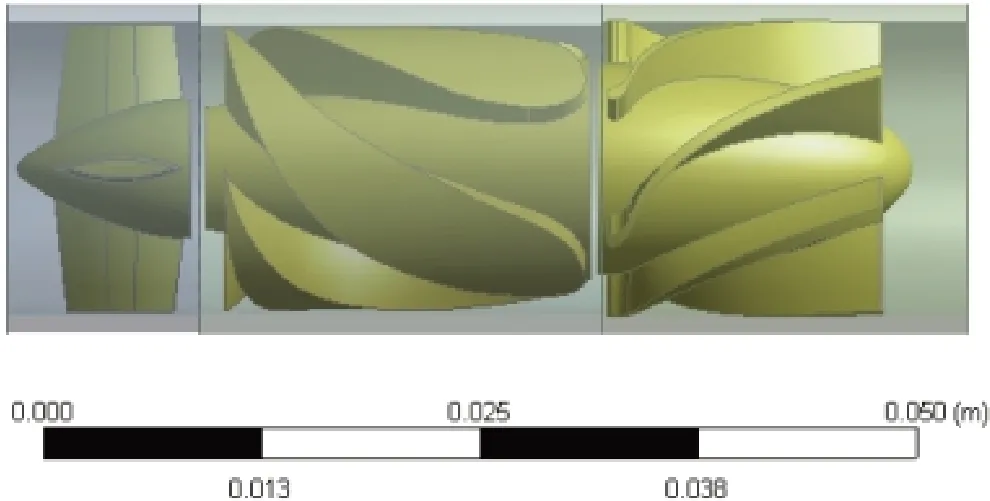

2.2 导叶对血泵性能影响分析

血泵的导叶有前导叶轮与后导叶轮(图5),前导叶轮主要起血液流体进出叶轮旋转区域前的导流作用,后导叶可以规整高速旋转的转子产生的旋转流场,改变流体的速度方向,将部分旋转动能转化为轴向动能,降低环量损失,对提高血泵的工作效率有重要意义。

图5 有前后导叶的血泵结构图Fig.5 Blood pump structure diagram with front and rear guide vanes

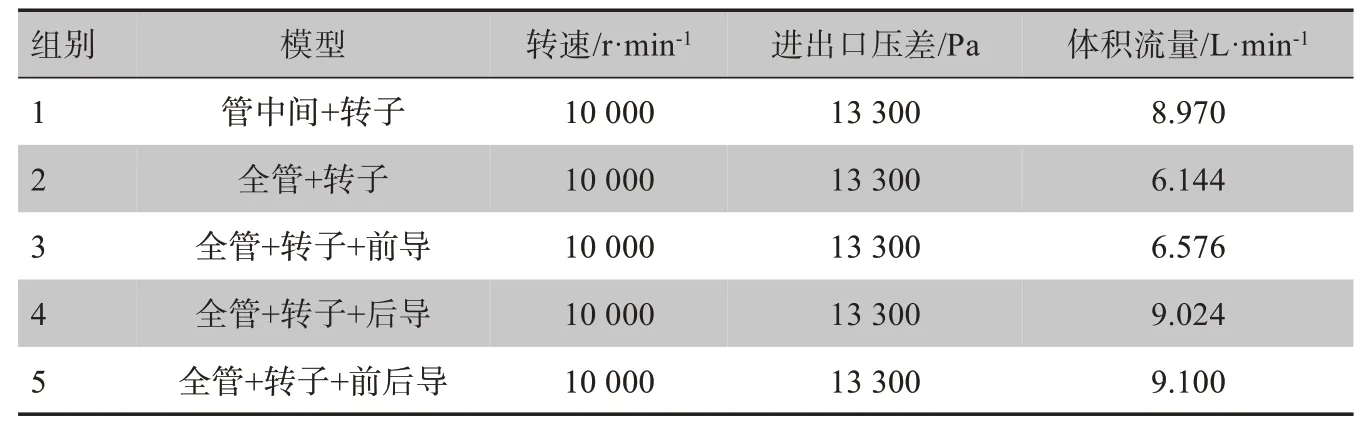

2.2.1 导叶对水力性能影响在进行水力性能计算时,将泵壳管道按照前导、叶轮、后导所在的部位为参考分为管前端、管中间、管后端3部分,结合前后导叶设置5 组不同的模型。第1 组为只有泵壳管道的中间部分和叶轮组成的血泵模型;第2组为全部泵壳管道,即泵壳前后端、管中间与叶轮组成的血泵模型;第3组为全部泵壳管道与前导和叶轮共同组成的血泵模型;第4组为全部泵壳管道与后导和叶轮共同组成的血泵模型;第5 组为全部泵壳管道与前导、后导和叶轮共同组成的血泵模型。表2为计算结果,可以看出流道型轴流血泵泵壳管道长度越大,水力损失越大;流道型轴流血泵后导叶的整流作用有利于提高水力性能,前导叶的整流作用对水力性能影响不大。

表2 导叶对血泵水力性能的影响Tab.2 Effect of guide vane on hydraulic performance of blood pump

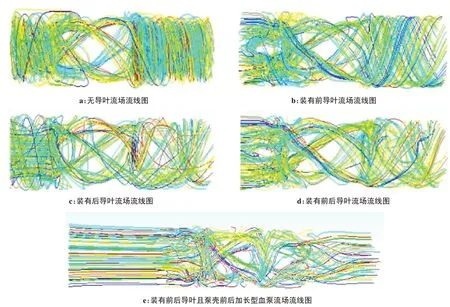

2.2.2 结合流线图分析血泵性能流线是流体运动速度分布的几何表示,在某一时刻位于该曲线上所有的流体质点的运动方向都与这条曲线相切。图6为采用FLUENT 软件仿真得到的流线图,从图中可以看到没有前后导叶的血泵流线在进出口均有明显旋转,图6b、c、d 与图6a 对比可以看到前后导叶对进出口流体的显著整流作用,大大减小了流经导叶区域流体的旋转运动,从而降低了该区域的剪切应力,有助于提高血泵溶血性能。

图6 流线对比图Fig.6 Streamline comparison

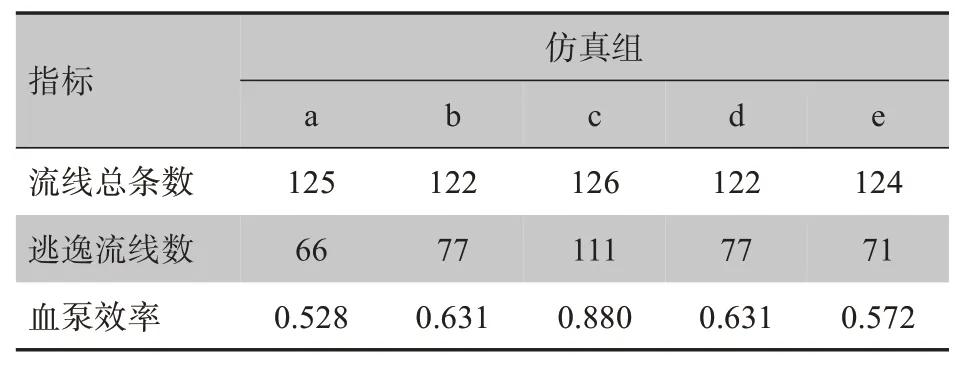

血泵出口逃逸流线与进口处流线的数量比可以一定程度上体现出血泵的效率性能。对5 组模型中进出口流线数进行对比,结果如表3所示。发现不加前导叶的血泵效率较高,前后导叶均无的血泵模型性能最差,装有后导叶的血泵的效率大约为0.63,泵壳加长的血泵模型中流线的旋转得到了最好的抑制,但是效率有所降低。综合以上几组模型流线图的对比结果,图6d 所示的装有前后导叶的一般长度泵壳的血泵模型具有较好性能。

表3 导叶对血泵效率的影响Tab.3 Effect of guide vane on blood pump efficiency

3 水力实验

3.1 实验内容

水力实验的目的是测量前面设计的流道型轴流血泵的压差-流量特性数值,采用实验方法对血泵的实际水力性能做出评判,同时对比血泵实验结果与仿真结果验证仿真模型的准确性。血泵泵机转子叶轮采用钛合金金属粉末材料3D 打印加工,经过后续的抛光处理后几何尺寸和表面质量满足实验需求;泵壳也是钛合金管材加工而成,与转子叶轮均无导磁性,不影响驱动磁场;前后导叶与泵壳内壁为过盈配合,保证叶轮旋转时轴向定位。图7为血泵样机实物图。

图7 血泵样机实物图片Fig.7 Pictures of blood pump prototype

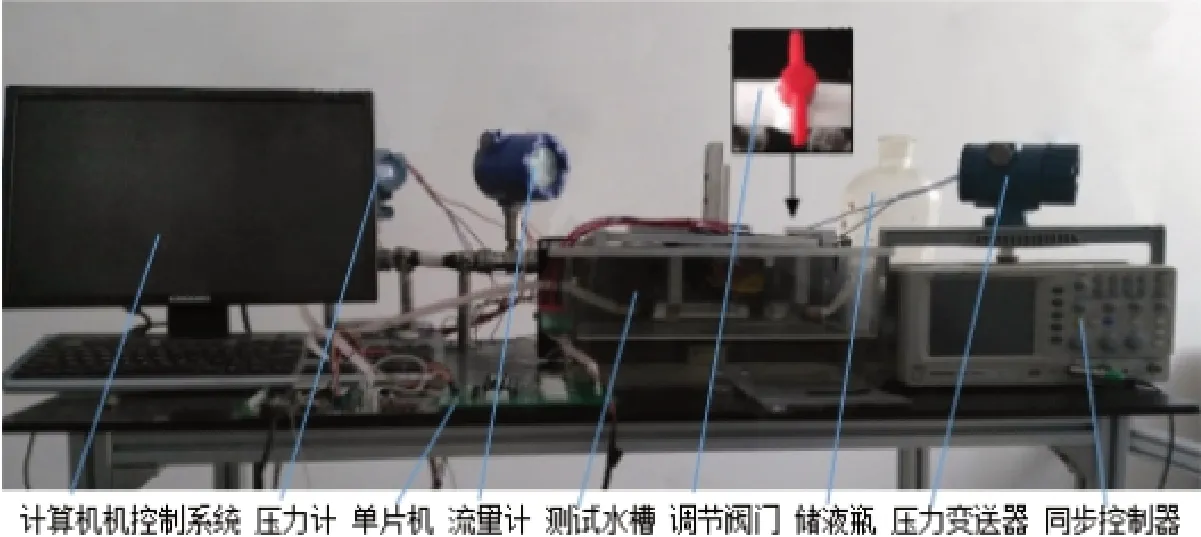

水力实验试验台主要由泵机、进口压力表、出口压力表、流量计、速度控制系统、电源、回路管道和储水槽等部分构成。组合安装完成实验台整体如图8所示。实验模拟人体循环回路搭建一个流体循环回路,通过血泵叶轮转动为循环回路提供压力,回路在血泵进出口位置各有1 个压力计测量所在地方的液压力,回路中流量计可以测得通过回路的流量。通过调节血泵转速获取血泵在不同转速下的压差-流量特性,即可以知道所设计血泵水力性能的真实情况。

图8 水力性能试验台Fig.8 Hydraulic performance test bench

实验流体介质采用纯净水和甘油混合配制的实验用液体,所配制的混合液体密度为1 059 kg/m3、粘度为0.003 6 kg∙m-1∙s-1,与血液密度、粘度等基本物理性质相近。将实验所需各部分如图连接起来,搭建实验平台,调节输出电压为22 V,单片机控制启动泵机,逐步调高转子转速,当转速接近2 500 r/min时往回路管道及水槽中注入混合液体。为避免管道内气泡对实验结果造成影响,采集结果数据前先将管道内气泡完全排净,之后把转子转速从2 500 r/min依次调高500 r/min,直到达到泵机设计的转速8 000 r/min以上,每次调速后采集该转速下血泵进口压力、出口压力、回路流量数值结果。叶轮转速在采集转速点会有轻微的上下波动,为了尽量提高实验结果的准确性,将各个转速点的进口压力、出口压力、回路流量数值结果分别取3组值,求得平均结果视为实验结果的有效值。

3.2 实验结果

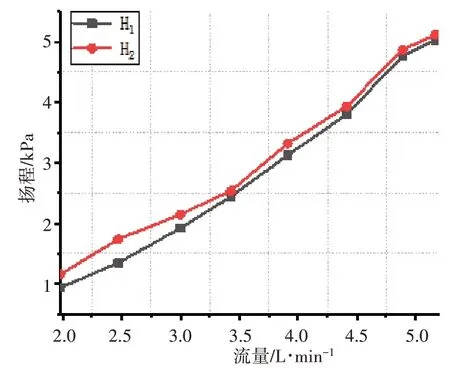

实验中转子转速从2 500 r/min依次调高500 r/min,结果中叶轮转速以实际转速为准,实验中每组转速下的扬程H2与流量Q2为最终采集结果。根据实验采集结果中的真实转速,分别设置相同转速下的模型进行流体仿真,并测量每组转速下仿真模型的扬程H1、流量Q1(设置与实验组的流量Q2相同)。由于定子线圈的功率原因,实验的最高转速为5 775 r/min,不同转速下仿真模型的扬程H1与实验测得的扬程H2如图9所示。

图9 水力性能实验与仿真结果对比Fig.9 Comparison of hydraulic performance experiment and simulation results

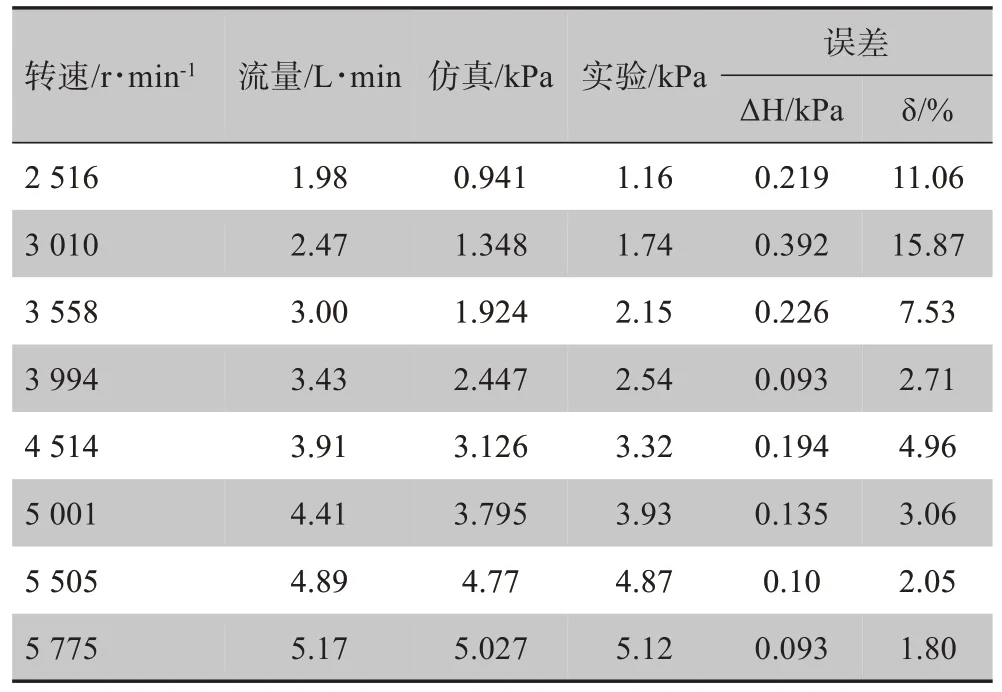

从图9可以看出,随着转速增大,仿真模型的扬程H1与实验测得的扬程H2的变化趋势一致,实验测得的扬程H2一直大于仿真模型的扬程H1,同时两条扬程结果曲线越来越趋于吻合,对仿真与实验扬程的差值ΔH 和仿真数据与实验的误差率δ 进行计算,结果如表4所示。

表4 水力性能实验与仿真结果误差分析Tab.4 Error analysis of hydraulic performance experiment and simulation results

根据表4中仿真模型与实验扬程的分析可以看出,在转速较低时,仿真模型与实验的差值较大,如叶轮转速为2 516 r/min时,仿真与实验的水力性能结果误差达到11.06%;随着转速增大到离设计转速越来越近,仿真模型与实验的差值不断减小;当血泵转速高于稳定转速时,仿真与实验的误差在5%以内;当转速为5 775 r/min时,仿真与实验的水力性能结果误差只有1.80%。实验结果在一定程度上验证了血泵数值仿真模型的有效性,仿真结果具有实际参考意义,为后期对血泵分析研究提供了保证。

4 结论

(1)通过CFD方法,选用k-ε标准的双方程湍流计算模型与压力入口、压力出口的边界条件,采用非结构网格进行划分为300万左右的网格单元,对流道型轴流的动力学性能进行流体仿真计算。结果得出在叶轮的叶片数为4、轮毂比为3/8、流道宽度为4 mm、叶轮进出口轴径比3/6、叶片安装角51°时,血泵具有较好水力性能;通过水力性能、流线图的对比得知导叶结构尤其是后导叶对血泵性能有显著提高作用。该研究结果为轴流血泵的设计和优化提供了参考。

(2)搭建水力试验台,采用一定比例的甘油和水混合液为介质,以满足流体与血液密度、粘度等基本物理性质相近的要求,对血泵进行水力性能分析。从实验结果看,当血泵转速高于稳定转速时,仿真与实验的误差在5%以内,当转速为5 775 r/min 时,仿真与实验的水力性能结果误差只有1.80%,仿真结果与实验结果能够较好地吻合,从而说明仿真模型可靠性较高,仿真结果具有实际参考意义。

(3)采用仿真结果中最优结构参数确定的血泵在转速达到10 000 r/min 时,流量可达8.97 L/min,具备良好的水力性能,说明该流道型轴流血泵能够满足人体的基本需求。但是10 000 r/min转速相对于人体细胞组织还是偏高。如果可以有更新颖的叶轮结构,在兼顾水力性能情况下,能降低转速,将会大大提高轴流泵实用性能,推动血泵研究走向临床应用阶段。